Globalny rynek produkcji narzędzi przemysłowych jest jednym z kluczowych filarów współczesnej gospodarki. Od precyzyjnych frezów stosowanych w lotnictwie, przez wielotonowe klucze hydrauliczne w energetyce, po automatyczne systemy montażowe w przemyśle motoryzacyjnym – narzędzia te decydują o wydajności, jakości i bezpieczeństwie procesów wytwórczych. Największe fabryki nie są już tylko halami z liniami produkcyjnymi, ale złożonymi ekosystemami, w których splatają się automatyzacja, analiza danych, robotyka, logistyka oraz rozwój materiałów o specyficznych właściwościach. Warto przyjrzeć się, jak funkcjonują te zakłady, gdzie są zlokalizowane, kto dominuje w skali świata oraz jak zmienia się ten sektor pod wpływem cyfryzacji i zrównoważonego rozwoju.

Globalna mapa największych producentów narzędzi przemysłowych

Największe fabryki narzędzi przemysłowych koncentrują się w kilku kluczowych regionach świata: Ameryce Północnej, Europie oraz Azji Wschodniej. Ich rozmieszczenie odzwierciedla lokalizację dużych klastrów przemysłowych – motoryzacyjnych, lotniczych, maszynowych czy energetycznych. Szacuje się, że globalny rynek narzędzi skrawających, ręcznych, pneumatycznych i specjalistycznych, powiązanych z produkcją przemysłową, wart jest łącznie kilkaset miliardów dolarów rocznie, przy stabilnym, kilkuprocentowym tempie wzrostu.

W segmencie narzędzi skrawających do obróbki metali, który jest jednym z najlepiej zbadanych i raportowanych, dominują koncerny wywodzące się z Europy i Japonii. Znajdują się wśród nich przedsiębiorstwa utrzymujące duże kompleksy produkcyjne o rocznej zdolności wytwarzania milionów narzędzi – od małych płytek wymiennych po złożone głowice frezarskie. Jednocześnie istotną rolę odgrywają fabryki w Chinach oraz Indiach, które specjalizują się zarówno w produkcji wielkoseryjnej dla segmentu ekonomicznego, jak i w coraz bardziej zaawansowanych narzędziach z węglików spiekanych czy materiałów supertwardych.

Według danych branżowych, sama wartość globalnego rynku narzędzi skrawających przekracza kilkanaście miliardów dolarów rocznie i rośnie w tempie około 4–5% rocznie, napędzana przede wszystkim wzrostem produkcji maszyn, pojazdów oraz inwestycjami w modernizację zakładów. Jeżeli doliczyć narzędzia ręczne, systemy mocowań, oprzyrządowanie oraz narzędzia zautomatyzowane, całkowity obraz finansowy sektora jest wielokrotnie większy. Duże fabryki stają się zatem strategicznym zasobem państw i koncernów, które chcą kontrolować łańcuch dostaw w przemyśle wytwórczym.

Struktura rynku narzędzi przemysłowych jest charakterystyczna: kilka międzynarodowych grup o zasięgu globalnym skupia znaczną część wartości dodanej, dysponując rozbudowanymi sieciami fabryk na różnych kontynentach, natomiast tysiące małych i średnich producentów specjalizuje się w niszowych zastosowaniach lub produkcji kontraktowej. Największe fabryki należą zwykle do tych międzynarodowych grup, które łączą zdolności wytwórcze z intensywnymi działaniami badawczo-rozwojowymi.

Kluczowi gracze i ich największe fabryki narzędzi przemysłowych

Największe fabryki narzędzi przemysłowych często funkcjonują jako centra kompetencji w ramach globalnych korporacji. Każdy z takich zakładów specjalizuje się w określonym obszarze: obróbce skrawaniem, narzędziach ręcznych, systemach automatycznych do montażu, technologii wiercenia lub frezowania, a także w narzędziach dla bardzo wymagających sektorów, takich jak lotnictwo czy energetyka jądrowa.

Do globalnych liderów należą koncerny wywodzące się z Niemiec, Szwecji, Szwajcarii, Japonii, Stanów Zjednoczonych oraz Korei Południowej. Wiele z nich zarządza sieciami dużych fabryk zlokalizowanych tam, gdzie znajdują się kluczowi klienci: producenci samochodów, obrabiarek, turbin, samolotów oraz urządzeń górniczych. Znaczące ośrodki produkcji narzędzi skrawających i systemów mocowań zlokalizowane są w takich krajach jak Niemcy, Włochy, Czechy, Polska, Chiny, Japonia oraz Stany Zjednoczone. W przypadku narzędzi ręcznych i pneumatycznych silne pozycje mają także Meksyk, Brazylia, Indie oraz Tajwan.

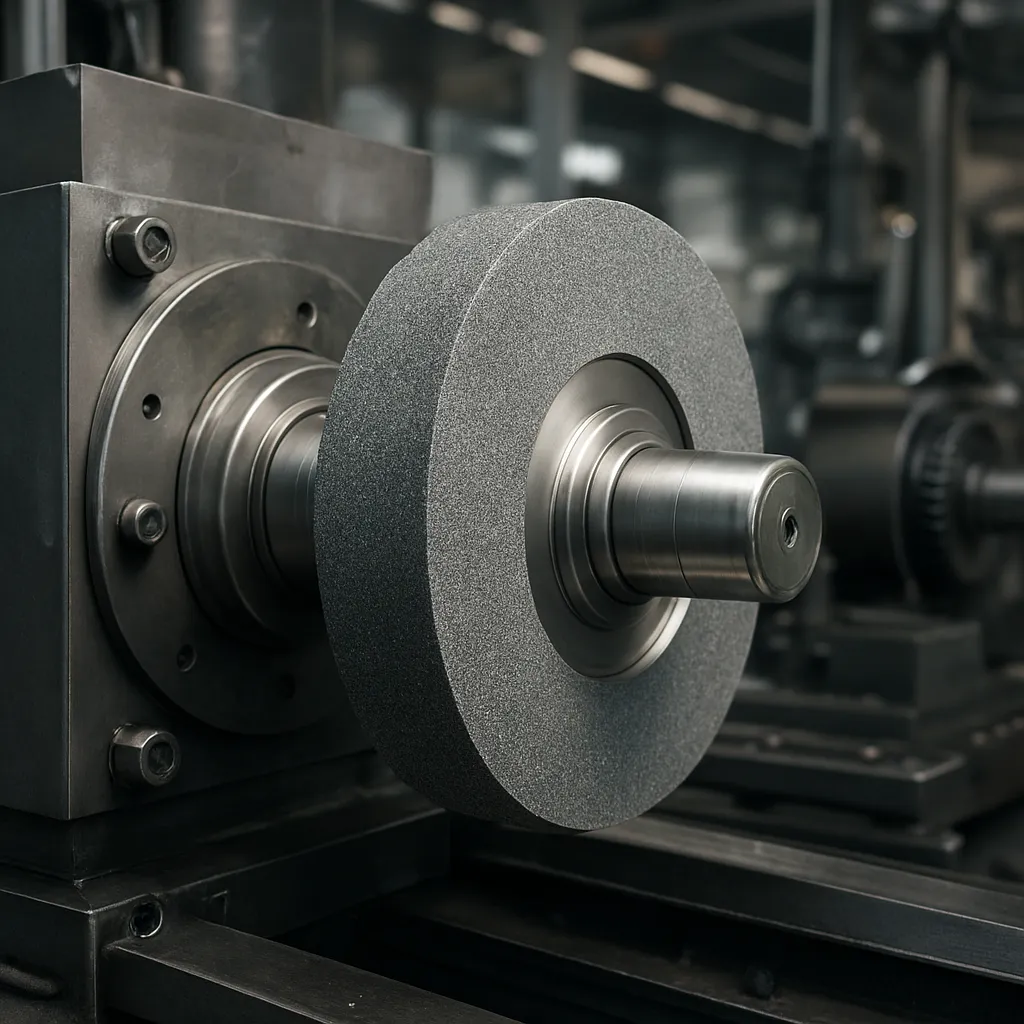

Z perspektywy przemysłu szczególne znaczenie mają fabryki produkujące narzędzia do obróbki metali. W jednym dużym zakładzie może powstawać rocznie kilkaset tysięcy do kilku milionów sztuk frezów, wierteł, gwintowników i płytek skrawających. Linie wytwórcze są zwykle w pełni zautomatyzowane, a kontrola jakości prowadzona jest w sposób ciągły, często w oparciu o systemy wizyjne i pomiary laserowe. Nowoczesna fabryka tego typu zużywa ogromne ilości proszków metalicznych, węglików spiekanych oraz materiałów takich jak azotek boru czy diament polikrystaliczny.

W segmencie narzędzi ręcznych największe fabryki należą do koncernów posiadających rozpoznawalne, globalne marki. Produkują one rocznie dziesiątki milionów sztuk kluczy, śrubokrętów, nasadek, szczypiec, młotków czy specjalistycznych narzędzi serwisowych. Część produkcji jest przeniesiona do krajów o niższych kosztach pracy, jednak najbardziej zaawansowane linie, związane z wysoką precyzją i bezpieczeństwem użytkowania, pozostają w wysoko uprzemysłowionych regionach, gdzie funkcjonuje rozbudowane zaplecze inżynieryjne oraz kontrolne.

Oddzielną kategorię stanowią fabryki narzędzi dla przemysłu energetycznego i naftowo-gazowego. Wytwarza się w nich między innymi klucze hydrauliczne o bardzo dużym momencie obrotowym, narzędzia do wiercenia w skałach, systemy do obsługi rurociągów, a także specjalistyczne oprzyrządowanie do prac serwisowych na platformach wiertniczych. Takie zakłady funkcjonują nierzadko w krajach o rozwiniętym sektorze wydobywczym, ale także w kluczowych hubach logistycznych, skąd narzędzia mogą być szybko dostarczane do klientów na całym świecie.

Warto zauważyć, że największe fabryki narzędzi przemysłowych coraz rzadziej działają w oderwaniu od klientów końcowych. Zamiast produkować wyłącznie katalogowe narzędzia, intensywnie rozwijają segment rozwiązań dedykowanych. Działy inżynierii aplikacji współpracują z producentami maszyn, firmami motoryzacyjnymi czy wytwórcami komponentów lotniczych, projektując narzędzia specjalne, zoptymalizowane pod konkretne operacje, materiały i parametry pracy. Powoduje to konieczność utrzymywania elastycznych linii produkcyjnych, zdolnych do szybkiego przezbrojenia i krótkich serii o wysokiej złożoności.

Technologie stosowane w największych fabrykach narzędzi

Nowoczesne fabryki narzędzi przemysłowych są zaawansowanymi ośrodkami technologii materiałowej i inżynierii procesów. W wielu przypadkach mamy do czynienia z pełnym łańcuchem: od projektowania narzędzia w systemach CAD/CAM, przez symulacje obróbki, produkcję komponentów, aż po testy w warunkach przemysłowych i cyfrowe monitorowanie zachowania narzędzia u klienta. Konkurencyjność fabryk coraz bardziej zależy od zdolności do wykorzystania danych i automatyzacji, a nie tylko od masy wytwarzanych produktów.

W obszarze materiałów największe fabryki intensywnie rozwijają narzędzia z węglików spiekanych o złożonej mikrostrukturze, ceramikę narzędziową, azotek boru o wysokiej twardości oraz różne odmiany diamentu technicznego. Kluczowe znaczenie mają powłoki nanoszone metodami PVD i CVD, które odpowiadają za odporność na zużycie, stabilność termiczną oraz zmniejszenie tarcia. W nowoczesnych zakładach linie do nanoszenia powłok stanowią często osobny dział, powiązany z laboratoriami badawczymi, gdzie testuje się nowe kombinacje warstw i ich grubości pod kątem konkretnych zastosowań – od toczenia stali hartowanych po frezowanie materiałów kompozytowych.

Automatyzacja produkcji narzędzi obejmuje szereg technologii: roboty do obsługi szlifierek i centrów obróbczych, zautomatyzowane magazyny półfabrykatów, systemy podawania płytek skrawających, a także w pełni zintegrowane komórki produkcyjne. W wielu zakładach produkcja odbywa się w trybie bezobsługowym w godzinach nocnych, a operatorzy nadzorują pracę linii za pomocą paneli i systemów SCADA. Istotną rolę odgrywa także pomiar i kontrola jakości – od tradycyjnych współrzędnościowych maszyn pomiarowych, przez optyczne systemy inspekcji, aż po bieżącą kontrolę geometrii narzędzi na etapie szlifowania i ostrzenia.

Coraz większą rolę odgrywają technologie cyfrowe związane z koncepcją Przemysłu 4.0. Największe fabryki implementują systemy monitorowania stanu maszyn, analizę danych w czasie rzeczywistym oraz prognozowanie awarii i zużycia narzędzi. Dzięki temu możliwe jest nie tylko optymalizowanie parametrów produkcyjnych, lecz także skracanie przestojów i lepsze planowanie utrzymania ruchu. Pojawiają się też rozwiązania pozwalające na śledzenie całego „życia” narzędzia – od chwili jego wytworzenia w fabryce, przez użytkowanie na hali klienta, aż po moment regeneracji lub recyklingu.

W segmentach specjalistycznych rozwijane są technologie addytywne, pozwalające na wytwarzanie elementów narzędzi metodą druku 3D z metalu. Stosuje się je na przykład do produkcji korpusów frezów i głowic z kanałami chłodzącymi o skomplikowanych geometriach, niemożliwych do osiągnięcia tradycyjnymi metodami. W połączeniu z obróbką ubytkową umożliwia to tworzenie narzędzi o dużej sztywności, zoptymalizowanym chłodzeniu i obniżonej masie, co przekłada się na lepszą wydajność i mniejsze obciążenie wrzecion obrabiarek.

Skala produkcji i wskaźniki efektywności

Największe fabryki narzędzi przemysłowych charakteryzują się znaczną skalą produkcji i wysokimi wskaźnikami efektywności. W zakładach specjalizujących się w narzędziach skrawających roczna produkcja może sięgać wielu milionów płytek wymiennych oraz setek tysięcy narzędzi monolitycznych. W fabrykach narzędzi ręcznych liczby te są jeszcze większe – mówimy tam o dziesiątkach, a nawet setkach milionów sztuk rocznie, z czego znaczna część trafia do przemysłu, a reszta do sektora profesjonalnych usług serwisowych i warsztatów.

Efektywność produkcji mierzona jest nie tylko liczbą wyprodukowanych narzędzi, ale także wskaźnikami wykorzystania maszyn, zużyciem energii, odsetkiem braków oraz czasem realizacji zamówień. W nowoczesnych zakładach dąży się do maksymalizacji wydajności linii przy jednoczesnym zwiększaniu elastyczności. Wprowadzanie koncepcji produkcji „just-in-time” oraz zintegrowanego planowania pomaga utrzymywać niski poziom zapasów magazynowych, skracać cykle produkcyjne i szybciej reagować na zmiany popytu.

Kluczowym parametrem dla odbiorców przemysłowych jest jakość narzędzi, definiowana przez powtarzalność geometrii, trwałość ostrza, stabilność parametrów obróbki oraz bezpieczeństwo użytkowania. Aby utrzymać wysoką jakość, największe fabryki inwestują w certyfikowane systemy zarządzania, automatyczną kontrolę wymiarów, a także w rozbudowane laboratoria testowe. Testy narzędzi przeprowadza się nie tylko w warunkach laboratoryjnych, ale też w ramach rzeczywistych prób u klientów, gdzie mierzy się czas trwałości, powierzchnię obrobioną jednym narzędziem oraz wpływ na ogólną wydajność procesu produkcyjnego.

Rośnie też znaczenie efektywności energetycznej i materiałowej. Duże fabryki analizują zużycie energii przez poszczególne linie, optymalizują procesy cieplne, a także poszukują sposobów na ograniczenie strat materiałowych. Recykling węglików spiekanych i metali szlachetnych staje się standardem – odzyskane surowce ponownie wprowadza się do produkcji, zmniejszając koszty i ślad środowiskowy. Niektóre zakłady deklarują ambitne cele neutralności klimatycznej w długim horyzoncie czasowym, co wymaga zarówno inwestycji w technologie energooszczędne, jak i zakupu energii ze źródeł odnawialnych.

Regionalne centra produkcji: Europa, Azja, Ameryka

Europa od dziesięcioleci jest jednym z głównych centrów produkcji narzędzi przemysłowych. Niemcy, Włochy, Szwajcaria, Czechy czy Polska dysponują rozbudowaną infrastrukturą przemysłową, siecią dostawców oraz wyspecjalizowaną kadrą inżynierską. W regionie tym powstało wiele rozpoznawalnych na świecie marek narzędzi, a liczne fabryki funkcjonują w ścisłej współpracy z producentami obrabiarek, przemysłem motoryzacyjnym i lotniczym. Wysoki poziom automatyzacji, zaawansowane laboratoria oraz nacisk na innowacje materiałowe sprawiają, że europejskie zakłady utrzymują silną pozycję w segmentach o wysokiej wartości dodanej.

Azja, a w szczególności Chiny, Japonia, Korea Południowa i Indie, stała się w ostatnich dekadach ogromnym centrum produkcyjnym narzędzi. W Chinach funkcjonuje wiele fabryk produkujących narzędzia w bardzo dużych wolumenach, w tym zarówno wyroby ekonomiczne, jak i coraz bardziej zaawansowane technologicznie. Japonia i Korea Południowa są z kolei znane z wysokiej jakości narzędzi skrawających i precyzyjnych systemów obróbkowych, często wykorzystywanych w przemyśle motoryzacyjnym, elektronicznym i maszynowym. Indie budują swoją pozycję jako zaplecze produkcyjne dla globalnych koncernów, a także jako rynek wewnętrzny o rosnącym zapotrzebowaniu na narzędzia przemysłowe.

Ameryka Północna, z silną pozycją Stanów Zjednoczonych i Meksyku, łączy produkcję dla lokalnego przemysłu motoryzacyjnego, lotniczego i naftowo-gazowego z eksportem do innych regionów świata. Duże fabryki narzędzi w USA koncentrują się często na segmentach wysokospecjalistycznych, gdzie kluczowe znaczenie ma jakość, niezawodność i wsparcie techniczne. W Meksyku i części krajów Ameryki Łacińskiej funkcjonują z kolei zakłady nastawione na produkcję w dużych seriach, obsługujące w szczególności sektor motoryzacyjny i szeroko pojęty przemysł maszynowy.

Różnice regionalne dotyczą także struktury asortymentu i wymagań klientów. W regionach o silnie rozwiniętym przemyśle high-tech rośnie zapotrzebowanie na narzędzia do obróbki materiałów trudnoskrawalnych, stopów tytanu, superstopów niklu oraz materiałów kompozytowych. W krajach, w których dominuje produkcja masowa i przemysł ciężki, kluczowe są natomiast narzędzia wytrzymałe, ekonomiczne i łatwe w serwisowaniu. Największe fabryki dostosowują swoje portfele produktowe do tych różnic, często rozwijając lokalne linie produktów i własne centra badawczo-rozwojowe.

Cyfryzacja, automatyzacja i koncepcja inteligentnej fabryki

Największe fabryki narzędzi przemysłowych stają się laboratoriami koncepcji inteligentnej fabryki. Cyfryzacja obejmuje nie tylko procesy produkcyjne, ale też planowanie, logistykę, utrzymanie ruchu, a nawet obsługę posprzedażową. Dane zbierane z maszyn, systemów pomiarowych i magazynów są analizowane w celu optymalizacji wykorzystania zasobów, przewidywania awarii oraz skracania czasów przezbrojenia.

W obszarze produkcji narzędzi skrawających rośnie znaczenie integracji systemów CAD/CAM z realnym procesem wytwarzania. Projekt narzędzia, uwzględniający geometrię ostrza, parametry skrawania oraz charakterystykę materiału, trafia bezpośrednio do linii produkcyjnej, gdzie zautomatyzowane systemy przygotowują programy dla szlifierek CNC, pras do spiekania i urządzeń powlekających. W ten sposób skraca się czas wprowadzania nowych narzędzi oraz ułatwia ich modyfikację w odpowiedzi na potrzeby klientów.

Automatyzacja logistyki wewnętrznej obejmuje systemy transportu AGV, zautomatyzowane magazyny wysokiego składowania, identyfikację produktów za pomocą kodów 2D lub technologii RFID oraz cyfrowe systemy śledzenia partii produkcyjnych. Dzięki temu można precyzyjnie lokalizować każdą partię narzędzi, analizować historię procesów, którym była poddana, a także szybko reagować na ewentualne niezgodności jakościowe.

W obszarze utrzymania ruchu największe fabryki wdrażają rozwiązania predykcyjne, oparte na analizie drgań, temperatury, poboru prądu i innych parametrów pracy maszyn. Celem jest przewidzenie awarii zanim nastąpi przestój, co ma szczególne znaczenie w liniach wysoce zautomatyzowanych, gdzie zatrzymanie jednego węzła może zatrzymać całą produkcję. W połączeniu z planowaniem produkcji i zarządzaniem częściami zamiennymi pozwala to minimalizować nieplanowane przerwy i zwiększać ogólną efektywność zakładu.

Inteligentna fabryka narzędzi przemysłowych to również współpraca z klientami na poziomie danych. Coraz częściej narzędzia wyposażane są w identyfikatory umożliwiające zbieranie informacji o ich użytkowaniu – liczbie cykli, parametrach skrawania, warunkach chłodzenia. Te dane, dostępne dla producenta za zgodą użytkownika, pozwalają rozwijać kolejne generacje narzędzi oraz proponować optymalne strategie obróbki. Dla wielu klientów korzyścią jest nie tylko wyższa trwałość narzędzi, ale też możliwość lepszego planowania produkcji i redukcji kosztów jednostkowych obróbki.

Zrównoważony rozwój i odpowiedzialność środowiskowa

Rosnące wymagania w zakresie ochrony środowiska wpływają również na największe fabryki narzędzi przemysłowych. Z jednej strony zakłady te muszą ograniczać własny wpływ na środowisko, z drugiej – oferować rozwiązania, które pomagają klientom redukować zużycie energii i surowców w ich procesach produkcyjnych. Pojęcie zrównoważonego rozwoju staje się więc elementem strategii zarówno na poziomie projektowania narzędzi, jak i organizacji produkcji.

W obszarze produkcji priorytetem jest zmniejszanie zużycia energii, optymalizacja procesów cieplnych, redukcja odpadów i emisji. Wiele fabryk inwestuje w modernizację kotłowni, systemów sprężonego powietrza, oświetlenia oraz klimatyzacji przemysłowej. Stosuje się także systemy odzysku ciepła z procesów technologicznych, które mogą zasilać inne etapy produkcji lub instalacje grzewcze. Równolegle rozwijany jest recykling materiałów – szczególnie węglików spiekanych, metali kolorowych oraz stali narzędziowych.

Dużą rolę odgrywa również projektowanie narzędzi pod kątem ich „cyklu życia”. Producenci starają się tworzyć rozwiązania, które można regenerować poprzez ostrzenie, wymianę elementów skrawających lub ponowne powlekanie. Dzięki temu narzędzia mogą być używane dłużej, a zużycie surowców na jednostkę wykonanej pracy obróbczej jest mniejsze. W przypadku narzędzi modułowych możliwa jest wymiana tylko najbardziej zużytych elementów, co dodatkowo ogranicza ilość odpadów metalu.

Z perspektywy klientów przemysłowych istotne jest, aby narzędzia przyczyniały się do zmniejszenia zużycia energii przez obrabiarki i linie produkcyjne. Osiąga się to poprzez projektowanie geometrii skrawających, które pozwalają na stosowanie optymalnych parametrów obróbki przy mniejszych oporach skrawania, a także poprzez narzędzia integrujące kilka operacji w jednym przejściu. W ten sposób skraca się czas cyklu, zmniejsza liczbę ustawień i przejazdów, a tym samym redukuje całkowite zużycie energii.

W kontekście środowiskowym rośnie także znaczenie chłodziw i strategii smarowania podczas obróbki. Największe fabryki narzędzi rozwijają rozwiązania przeznaczone do obróbki z minimalną ilością środka smarującego (MQL) lub w ogóle bez jego użycia. Takie podejście wymaga narzędzi o specjalnie dobranych materiałach i powłokach, ale pozwala klientom ograniczać zużycie i utylizację emulsji chłodzących, co ma duże znaczenie ekonomiczne i ekologiczne.

Łańcuch dostaw, logistyka i relacje z klientami

Największe fabryki narzędzi przemysłowych funkcjonują w ramach złożonych łańcuchów dostaw, które obejmują dostawców surowców, producentów komponentów, operatorów logistycznych oraz sieci dystrybucyjne. Stabilność i elastyczność tych łańcuchów jest kluczowa, zwłaszcza w obliczu wahań popytu, napięć geopolitycznych czy zakłóceń transportowych. Producenci narzędzi coraz częściej dywersyfikują źródła zaopatrzenia oraz utrzymują strategiczne zapasy krytycznych surowców, aby móc utrzymać ciągłość produkcji nawet w warunkach zaburzeń rynkowych.

Logistyka obejmuje nie tylko transport gotowych narzędzi do klientów i magazynów, ale także sprawne zarządzanie serwisem i regeneracją. Wielu dużych producentów tworzy regionalne centra serwisowe, zdolne do ostrzenia, powlekania na nowo oraz naprawy narzędzi. Pozwala to skracać czas, w którym narzędzie jest poza użyciem, i buduje długotrwałe relacje z klientami przemysłowymi. W niektórych branżach stało się standardem, że producent narzędzi bierze udział w całościowej optymalizacji procesu obróbki u odbiorcy, a nie tylko dostarcza metalowy produkt.

W relacjach z klientami rośnie znaczenie wsparcia technicznego i doradztwa. Producenci narzędzi utrzymują zespoły inżynierów aplikacyjnych, którzy odwiedzają zakłady, wykonują próby, proponują zmianę narzędzi, geometrii lub parametrów obróbki. Dla klientów przemysłowych ważne jest nie tylko uzyskanie lepszej trwałości narzędzi, ale także poprawa ogólnej wydajności – skrócenie czasu cyklu, zmniejszenie liczby operacji, redukcja braków i poprawa jakości powierzchni. Największe fabryki, dysponując odpowiednim zapleczem badawczo-rozwojowym, mogą szybko przenosić wnioski z takich projektów do nowych konstrukcji narzędzi.

Cyfryzacja łańcucha dostaw sprawia, że zamawianie i planowanie dostaw narzędzi staje się coraz bardziej zautomatyzowane. Klienci mogą korzystać z platform internetowych, konfiguratorów narzędzi, systemów monitorujących stany magazynowe oraz automatycznych zamówień związanych z rzeczywistym zużyciem. W przypadku dużych zakładów produkcyjnych stosuje się rozwiązania, w których szafy narzędziowe komunikują się bezpośrednio z systemem producenta, przekazując dane o pobranych narzędziach i inicjując uzupełnianie zapasów. Tego typu modele współpracy zacieśniają relacje, ale wymagają wysokiej niezawodności logistycznej po stronie producenta.

Rola badań i rozwoju w największych fabrykach

Badania i rozwój stanowią jeden z fundamentów przewagi konkurencyjnej największych fabryk narzędzi przemysłowych. Udział wydatków na R&D w przychodach producentów narzędzi jest istotny, zwłaszcza w segmentach wysokospecjalistycznych. Laboratoria materiałowe, centra testowe, stanowiska do badań obróbki oraz zespoły inżynierów aplikacyjnych współpracują przy opracowywaniu nowych geometrii narzędzi, materiałów bazowych i powłok.

W obszarze materiałów intensywnie poszukuje się rozwiązań zapewniających dłuższą trwałość narzędzia w trudnych warunkach: wysokiej temperaturze, kontakcie z materiałami ściernymi, przy zmiennych obciążeniach. Rozwijane są nowe gatunki węglików spiekanych, ceramiki, azotków i diamentów technicznych. Kluczowa jest nie tylko twardość, ale też odporność na pękanie, stabilność wymiarowa oraz możliwość precyzyjnego wytwarzania ostrzy o skomplikowanej geometrii.

Duże znaczenie ma również rozwój powłok. Laboratoria badają struktury wielowarstwowe, gradientowe, kompozytowe, a także modyfikacje powierzchni pozwalające na lepsze odprowadzanie ciepła i wiórów. W wielu fabrykach powstały wyspecjalizowane linie do nanoszenia powłok metodą PVD i CVD, a także systemy kontroli grubości i jednolitości warstw. Efektem tych prac są narzędzia, które pozwalają na obróbkę z większymi prędkościami skrawania, przy jednoczesnym wydłużeniu czasu ich pracy.

Równolegle rozwijane są narzędzia dedykowane konkretnym branżom: motoryzacji, lotnictwu, energetyce, medycynie czy elektronice. Każda z tych dziedzin stawia inne wymagania – od obróbki cienkościennych elementów z tytanu, przez wykańczanie powierzchni form wtryskowych, po precyzyjne wiercenie otworów w płytkach elektronicznych. Zespół badawczo-rozwojowy największej fabryki współpracuje z klientami, testując prototypowe narzędzia bezpośrednio na liniach produkcyjnych i modyfikując je w kolejnych iteracjach.

Coraz częściej w procesie projektowania wykorzystywane są narzędzia symulacyjne oraz sztuczna inteligencja. Symulacje przepływu wióra, analizy obciążeń ostrza, modelowanie termiczne oraz optymalizacja kształtu kanałów chłodzących pozwalają ograniczyć liczbę prototypów i skrócić czas wprowadzania nowych produktów. Sztuczna inteligencja może wspierać projektantów w poszukiwaniu niestandardowych geometrii lub w analizie danych z testów polowych, wskazując zależności, które trudniej byłoby dostrzec tradycyjnymi metodami.

Znaczenie największych fabryk narzędzi dla przemysłu wytwórczego

Znaczenie największych fabryk narzędzi przemysłowych wykracza daleko poza samą produkcję fizycznych obiektów. Są one jednym z głównych motorów poprawy produktywności w przemyśle wytwórczym. Zmiana narzędzia na bardziej zaawansowane może pozwolić na podniesienie prędkości obróbki, zmniejszenie liczby operacji, poprawę jakości powierzchni wyrobu, a w efekcie – obniżenie całkowitego kosztu jednostkowego. Z perspektywy fabryk samochodów, samolotów czy maszyn przemysłowych ma to kapitalne znaczenie dla ich konkurencyjności.

Narzędzia przemysłowe determinują też możliwości wprowadzania nowych materiałów i konstrukcji. Bez odpowiednich rozwiązań w zakresie frezowania, toczenia, wiercenia czy szlifowania trudno byłoby skutecznie obrabiać nowoczesne stopy tytanu, superstopy niklu, kompozyty wzmocnione włóknami czy zaawansowane stale wysokowytrzymałe. Wiele innowacji w konstrukcji silników lotniczych, samochodów elektrycznych czy turbin energetycznych było możliwych dzięki równoległemu rozwojowi narzędzi i technologii obróbki w największych fabrykach narzędzi.

Nie bez znaczenia jest też wpływ tych fabryk na lokalne gospodarki. Duże zakłady produkcyjne generują miejsca pracy nie tylko na poziomie operatorów i techników, ale także inżynierów, specjalistów badań i rozwoju, logistyków czy ekspertów ds. jakości. Tworzą one lokalne ekosystemy dostawców i kooperantów, od producentów maszyn i urządzeń, przez firmy zajmujące się obróbką cieplną i powlekaniem, aż po przedsiębiorstwa logistyczne i serwisowe. W regionach, w których zlokalizowanych jest kilka takich fabryk, powstają silne klastry przemysłowe, przyciągające kolejne inwestycje i ośrodki naukowe.

Duże fabryki narzędzi mają również wpływ na standardy techniczne i normy dotyczące obróbki. Uczestniczą w pracach organizacji branżowych, współpracują z uczelniami technicznymi oraz instytutami badawczymi. Wspólnie rozwijane są standardy oznaczeń, metod pomiaru, procedur testowych i bezpieczeństwa pracy. W efekcie cała branża obróbki skrawaniem i produkcji narzędzi korzysta z postępu generowanego przez wiodących producentów, a użytkownicy otrzymują spójniejsze i lepiej udokumentowane rozwiązania.

Rola największych fabryk narzędzi przemysłowych będzie rosnąć wraz z dalszą automatyzacją i cyfryzacją przemysłu. Dążenie do tworzenia w pełni zintegrowanych, inteligentnych linii produkcyjnych wymaga narzędzi, które są nie tylko wytrzymałe, ale też „świadome” – identyfikowalne, monitorowane, zdolne do komunikacji z systemami zarządzania produkcją. W tym kontekście fabryki narzędzi stają się nieodłącznym elementem ekosystemu przemysłu 4.0, łącząc zaawansowane technologie materiałowe, automatyzację i cyfrowe platformy usługowe w spójne, globalne rozwiązania dla przemysłu.