Elastomer silikonowy LSR to nowoczesny materiał konstrukcyjny o wyjątkowej kombinacji właściwości fizykochemicznych, bezpieczeństwa biologicznego oraz możliwości przetwórczych. Dzięki swojej strukturze, odporności na ekstremalne temperatury, elastyczności i stabilności chemicznej, znajduje kluczowe zastosowania zarówno w przemyśle technicznym, jak i w wyrobach codziennego użytku. Coraz częściej staje się alternatywą dla tradycyjnych gum i tworzyw termoplastycznych, wpływając na innowacyjność produktów, obniżenie kosztów serwisowania oraz poprawę bezpieczeństwa użytkowników.

Charakterystyka i właściwości elastomeru silikonowego LSR

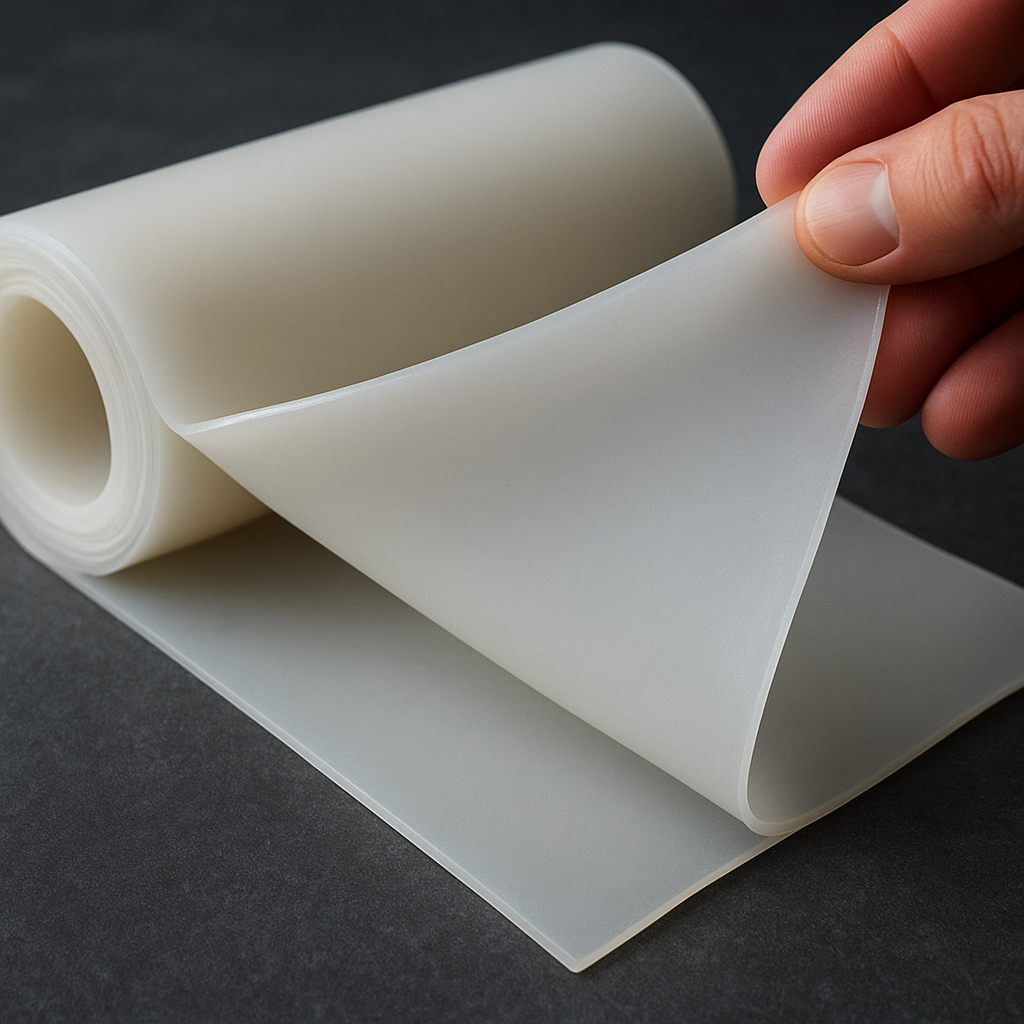

Elastomer silikonowy LSR (Liquid Silicone Rubber) to płynny silikon kauczukowy, który przed usieciowaniem ma konsystencję gęstego płynu lub pasty, a po procesie wulkanizacji staje się trwałym, sprężystym tworzywem elastomerowym. Podstawę materiału stanowi łańcuch polimerowy zbudowany z powtarzających się jednostek krzemu i tlenu (łańcuch Si–O–Si), z przyłączonymi grupami organicznymi. Taka budowa odróżnia silikony od klasycznych elastomerów powierzchniowo przypominających gumę, opartych najczęściej na wiązaniach węglowych.

Jedną z kluczowych cech LSR jest szeroki zakres temperatur pracy. Typowe komercyjne odmiany zachowują elastyczność od około -50°C do +200°C, a niektóre specjalistyczne formuły pozwalają na krótkotrwałe obciążenie nawet wyższymi temperaturami lub pracę w skrajnie niskich warunkach. Ta cecha sprawia, że LSR jest idealnym rozwiązaniem dla aplikacji wymagających odporności na zarówno mrozy, jak i stałe narażenie na ciepło, np. w komorach silników, piekarnikach laboratoryjnych czy systemach oświetleniowych.

Elastomer silikonowy LSR wyróżnia się także bardzo dobrą odpornością na starzenie, promieniowanie UV, ozon oraz zmienne warunki atmosferyczne. W odróżnieniu od wielu tradycyjnych gum, nie twardnieje istotnie z upływem czasu, nie kruszy się i nie traci elastyczności w wyniku ekspozycji na światło słoneczne. Daje to konstruktorom możliwość projektowania detali o bardzo długiej żywotności, szczególnie ważnych w budownictwie, energetyce czy transporcie.

Kolejnym atutem jest odporność chemiczna. LSR dobrze znosi kontakt z wieloma olejami, smarami, wodą, parą wodną, alkoholem, a także z licznymi środkami czyszczącymi. Niektóre odmiany specjalistyczne wykazują odporność na paliwa, płyny hydrauliczne czy agresywne środki dezynfekujące, co jest kluczowe w zastosowaniach medycznych i przemysłowych. Istotne jest jednak, aby dobór konkretnego typu LSR każdorazowo konsultować z kartami technicznymi, ponieważ odporność zależy od użytej formulacji i rodzaju sieciowania.

W stanie po usieciowaniu LSR pozostaje bardzo elastyczny, odkształca się sprężyście i powraca do pierwotnego kształtu, nawet po wielokrotnych cyklach ściskania, rozciągania lub zginania. Wysoka sprężystość przy stosunkowo niskim module sprężystości umożliwia formowanie cienkościennych, skomplikowanych elementów uszczelniających, membran, zaworów i innych precyzyjnych detali, które muszą zachować określoną charakterystykę ruchu lub szczelności przez tysiące, a nawet miliony cykli pracy.

Elastomer LSR ma także bardzo dobre właściwości dielektryczne, dzięki czemu jest materiałem chętnie używanym w przemyśle elektrycznym i elektronicznym. Izolatory wysokiego napięcia, osłony złączy, przelotki kablowe, elementy hermetyzujące i zalewy ochronne korzystają z tego, że LSR nie tylko izoluje prąd elektryczny, ale również dobrze znosi obciążenia termiczne i środowiskowe, minimalizując ryzyko awarii.

Na uwagę zasługują również właściwości biologiczne. Wiele odmian LSR jest nietoksycznych, obojętnych fizjologicznie i spełnia rygorystyczne normy medyczne oraz spożywcze (np. FDA, BfR lub odpowiedniki europejskie). Dzięki temu materiał może mieć bezpośredni kontakt z krwią, tkankami organizmu, żywnością czy produktami dla niemowląt. W połączeniu z możliwością sterylizacji parą wodną, tlenkiem etylenu czy promieniowaniem gamma, LSR stał się jednym z kluczowych materiałów w branży wyrobów medycznych i produktów higienicznych.

Cechą szczególnie ważną w zastosowaniach konsumenckich i przemysłowych jest także niski poziom emisji lotnych związków organicznych (VOC) w porównaniu z wieloma innymi polimerami. Dobrze dobrane, wysokiej klasy mieszanki LSR emitują niewiele substancji mogących wpływać na zapach otoczenia, jakość powietrza w pomieszczeniach lub wrażliwe komponenty elektroniczne. To sprawia, że elastomer ten jest odpowiedni np. do wyrobów mających kontakt z żywnością, elementów wnętrza samochodu czy systemów czystych pomieszczeń.

Szerokie spektrum dostępnych twardości, zwykle od bardzo miękkich formulacji rzędu 10° Shore A po twardsze, sięgające 80° Shore A, umożliwia dopasowanie materiału do konkretnej funkcji. Można wytworzyć zarówno delikatne, miękkie nakładki, jak i stabilne elementy dystansowe lub części konstrukcyjne przejmujące obciążenia mechaniczne. Wysoka przeźroczystość bazowych mieszanek pozwala na dodawanie barwników i modyfikatorów, dzięki czemu spektrum zastosowań w designie i oświetleniu jest bardzo szerokie.

Proces wytwarzania, technologie przetwórstwa i formułowanie LSR

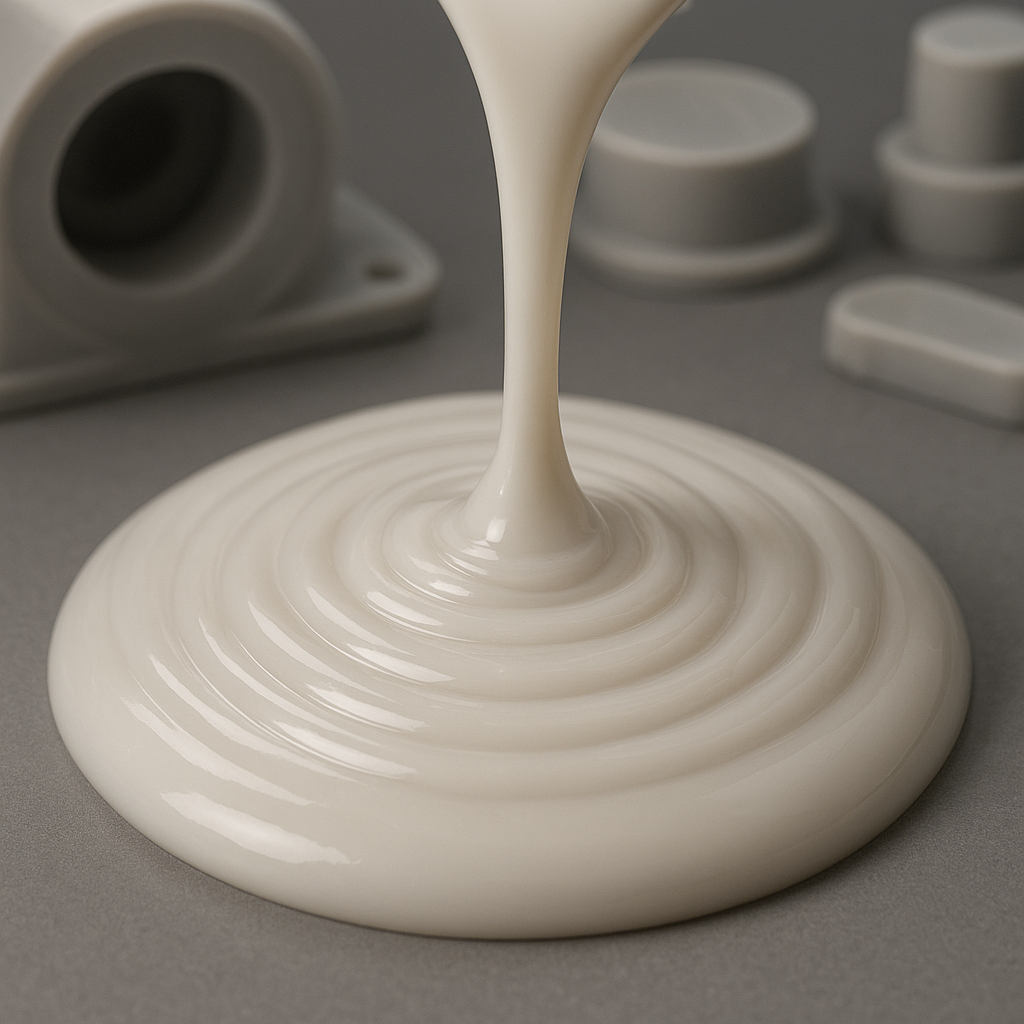

Elastomer silikonowy LSR dostarczany jest zwykle jako dwuskładnikowy system ciekły, składający się z dwóch komponentów: podstawowego polimeru z dodatkami (komponent A) oraz utwardzacza (komponent B). W wielu przypadkach komponenty mają zbliżoną lepkość i są dozowane w stosunku 1:1 objętościowo lub wagowo, co ułatwia ich precyzyjne mieszanie w procesie automatycznym. Po wymieszaniu obu części uruchamiany jest proces sieciowania, prowadzący do powstania trójwymiarowej sieci polimerowej nadającej materiałowi ostateczne właściwości.

Najbardziej charakterystyczną technologią przetwórstwa LSR jest wtrysk ciekłego silikonu, czyli forma wtrysku do form zamkniętych przy użyciu wyspecjalizowanych maszyn. Proces ten obejmuje kilka głównych etapów. Najpierw komponenty A i B są podawane z dwóch oddzielnych pojemników za pomocą pomp tłokowych lub zębatych. Następnie trafiają do mieszalnika statycznego lub dynamicznego, gdzie są dokładnie łączone. W wielu przypadkach do mieszanki może być wprowadzony barwnik, środki śluzgujące, wypełniacze czy specjalne dodatki poprawiające właściwości ognioodporne lub mechaniczne.

Po wymieszaniu ciekła masa LSR jest tłoczona do cylindra wtryskarki i wtryskiwana do ogrzanej formy wtryskowej. Temperatury formowania często mieszczą się w przedziale 150–200°C, choć konkretne parametry zależą od receptury i wymagań wyrobu. W formie następuje szybka wulkanizacja, czyli proces sieciowania pod wpływem temperatury i katalizatora. Po zakończeniu tego etapu detal może być usunięty z formy i z reguły jest od razu gotowy do użycia, bez konieczności dodatkowej obróbki termicznej.

Dzięki niskiej lepkości i ograniczonej kurczliwości przetwórczej, LSR doskonale wypełnia złożone gniazda formujące, cienkie szczeliny i mikrokawitacje. Pozwala to produkować wyroby o bardzo małej grubości ścianek, skomplikowane geometrycznie i zachowujące wysoką powtarzalność wymiarową. Proces wtrysku może być w dużym stopniu zautomatyzowany, co daje możliwość pracy w trybie wielozmianowym z ograniczonym nadzorem, a tym samym obniżenie kosztów wytwarzania przy dużych seriach produkcyjnych.

Oprócz klasycznego wtrysku LSR wykorzystuje się również inne technologie. Możliwe jest m.in. formowanie transferowe, gdzie materiał jest wstępnie dozowany do komory, a następnie przepychany do formy, czy procesy zalewania i powlekania elektroniki. Szczególnie interesująca jest technika nadlewania (overmolding), w której LSR jest wtryskiwany bezpośrednio na inny komponent – np. element z tworzywa termoplastycznego czy metalową wkładkę. Umożliwia to wytwarzanie złożonych części hybrydowych, takich jak przyciski, uchwyty czy uszczelki integralnie połączone z obudowami urządzeń.

Formułowanie LSR obejmuje dobór właściwego polimeru bazowego, rodzaju usieciowania oraz dodatków funkcjonalnych. Najczęściej używanym mechanizmem sieciowania jest tzw. system addycyjny na bazie platyny, który charakteryzuje się niewielkim skurczem, brakiem produktów ubocznych reakcji i wysoką czystością końcową. Tego typu LSR stosowane są przede wszystkim w zastosowaniach medycznych, spożywczych i wysokotechnologicznych, gdzie istotna jest minimalna emisja lotnych związków oraz brak substancji migrujących do otoczenia.

W materiale LSR mogą być obecne różnego rodzaju wypełniacze mineralne poprawiające właściwości mechaniczne, stabilność wymiarową oraz odporność na rozrywanie i ścieranie. Wypełniacze wpływają także na lepkość układu przed utwardzeniem, co jest istotne z punktu widzenia technologii wtrysku. Dodawane są ponadto środki ogniochronne, zwłaszcza w aplikacjach w branży elektryczno-elektronicznej, gdzie wymogi niepalności i samogasnącego charakteru materiału wynikają z norm bezpieczeństwa.

Proces wytwarzania gotowych detali wymaga starannego projektowania form wtryskowych specjalnie pod kątem LSR. Należy uwzględnić specyfikę przepływu, potrzebę odgazowania, strategię odpowietrzania małych wnęk oraz sposób wypychania wyprasek, które z uwagi na swoją elastyczność mogą ulegać deformacjom przy niekorzystnej geometrii wypychaczy. Wysoka temperatura formy oraz potencjalnie duża liczba cykli stawia szczególne wymagania materiałom konstrukcyjnym formy, jej powłokom i układom regulacji temperatury.

Kolejnym obszarem technologicznego rozwoju jest druk 3D z wykorzystaniem ciekłych silikonów. Pojawiają się systemy, w których dwuskładnikowy LSR jest dozowany i utwardzany warstwa po warstwie, co otwiera drogę do personalizowanych wyrobów, krótkich serii prototypowych oraz elementów o geometrii trudnej lub niemożliwej do uzyskania w klasycznych formach. Choć technologia ta jest jeszcze mniej rozpowszechniona niż tradycyjny wtrysk, jej potencjał jest istotny z punktu widzenia rozwoju branży medycznej, protetyki i produkcji niszowych elementów specjalistycznych.

Odpowiednie sterowanie parametrami przetwórstwa, takimi jak temperatura formy, czas wtrysku, ciśnienie docisku, czas chłodzenia oraz intensywność mieszania składników, ma duże znaczenie dla końcowych własności wyrobów z LSR. Zbyt wolne utwardzanie może prowadzić do niedosieciowania, a tym samym do obniżonej wytrzymałości mechanicznej i problemów z wyjmowaniem detali. Z kolei zbyt szybkie utwardzanie w układzie podawania materiału grozi zablokowaniem kanałów i przestojami produkcyjnymi. Stąd wyspecjalizowany park maszynowy i odpowiednio przeszkolona kadra są kluczowymi elementami sukcesu ekonomicznego przedsiębiorstw zajmujących się przetwórstwem LSR.

Zastosowania przemysłowe, branże i znaczenie gospodarcze LSR

Elastomer silikonowy LSR znajduje zastosowanie w niezwykle szerokim spektrum branż, począwszy od medycyny i ochrony zdrowia, poprzez motoryzację, elektronikę, AGD, aż po przemysł spożywczy i produkcję artykułów konsumenckich. Zastosowania te wynikają z połączenia właściwości fizycznych, chemicznych i biologicznych, których trudno szukać w jednym innym materiale polimerowym.

W sektorze medycznym LSR wykorzystywany jest do produkcji różnorodnych wyrobów, takich jak przewody infuzyjne, uszczelki do systemów respiratorowych, elementy zaworów, membrany, maski tlenowe, opaski i uszczelnienia implantów, a także części narzędzi chirurgicznych. Obojętność fizjologiczna, możliwość sterylizacji oraz brak reakcji alergicznych u większości pacjentów sprawiają, że jest to materiał niezwykle ceniony w kontaktach z tkankami i płynami ustrojowymi. W przypadku wyrobów jednorazowego użytku LSR umożliwia niezawodność działania, a dzięki automatyzacji produkcji koszty jednostkowe pozostają akceptowalne dla systemów ochrony zdrowia.

W branży artykułów dla dzieci LSR stosuje się do produkcji smoczków, gryzaków, elementów butelek, ustników kubków oraz zabawek mających styczność z jamą ustną. Istotna jest tu neutralność smakowa i zapachowa, a także bezpieczeństwo chemiczne potwierdzone testami migracji i brakiem szkodliwych dodatków. Dzięki odporności na wysoką temperaturę, wiele z tych wyrobów można wygotowywać lub sterylizować w urządzeniach parowych, co jest ważne z punktu widzenia higieny.

W przemyśle spożywczym LSR znalazł miejsce przy produkcji form do pieczenia, mat kuchennych, uszczelek do ekspresów, systemów dozujących, węży do transportu artykułów płynnych oraz elementów urządzeń gastronomicznych. Odporność na oleje, tłuszcze, wysokie temperatury i środki myjące sprawia, że materiał dobrze sprawdza się przy częstym myciu w zmywarkach przemysłowych oraz w środowisku kuchni profesjonalnych. Co istotne, wiele form silikonowych zachowuje swoje właściwości nawet po setkach cykli pieczenia i mycia.

W sektorze motoryzacyjnym LSR jest używany do uszczelnień reflektorów, obudów lamp LED, przelotek kablowych, złączy, osłon czujników i innych elementów narażonych na zmienne temperatury, wilgoć oraz drgania. Energoelektronika samochodowa, rozwój pojazdów elektrycznych i hybrydowych zwiększają zapotrzebowanie na komponenty o bardzo dobrych właściwościach dielektrycznych i odporności termicznej, co dodatkowo wzmacnia znaczenie LSR na tym rynku. Materiał ten pomaga także osiągać wymogi hermetyczności układów elektronicznych, czego oczekuje się w nowoczesnych systemach wspomagania jazdy i łączności pokładowej.

W branży elektrycznej i elektronicznej elastomer ciekły jest wykorzystywany do produkcji osłon przewodów, uszczelek modułów elektronicznych, elastycznych złączy, przycisków i membran w klawiaturach, a także jako materiał zalewowy chroniący wrażliwe obwody przed wilgocią, kurzem i korozją. Własności antypożarowe, brak przewodnictwa elektrycznego i stabilność dielektryczna pozwalają spełniać wymagania norm bezpieczeństwa w urządzeniach gospodarstwa domowego, automatyce przemysłowej oraz systemach sterowania.

Znacząca część popytu na LSR pochodzi również z rynku dóbr konsumpcyjnych. Uchwyty, uszczelki, przyciski, paski, opaski sportowe, etui ochronne, elementy elektroniki noszonej i akcesoria kuchenne to tylko niektóre przykłady produktów, w których miękkość, komfort dotyku i odporność na warunki użytkowania są istotne dla końcowego odbiorcy. Możliwość barwienia na intensywne kolory, nadawanie powierzchni różnorodnych faktur oraz utrzymanie kształtu przez długi czas sprawiają, że LSR jest chętnie wybierany przez projektantów wzornictwa przemysłowego.

Nie można pominąć roli LSR w sektorze budownictwa i energetyki. Uszczelnienia okien, przepusty kablowe, elementy izolatorów wysokiego napięcia, osłony złączy oraz komponenty infrastruktury zewnętrznej korzystają z odporności na warunki atmosferyczne, promieniowanie UV i zmiany temperatur. Wiele takich elementów musi działać niezawodnie przez dziesięciolecia, a ich wymiana byłaby kosztowna i uciążliwa. Zastosowanie LSR zmniejsza częstotliwość prac serwisowych i zwiększa bezpieczeństwo eksploatacji.

Ze względu na korzystne właściwości reologiczne i odporność termiczną, LSR jest interesującym materiałem w aplikacjach specjalistycznych, np. w lotnictwie, kosmonautyce czy przemyśle obronnym. Uszczelnienia w systemach paliwowych, osłony kabli i złączy na zewnątrz statków powietrznych, komponenty systemów podtrzymania życia oraz części aparatury pokładowej korzystają z elastyczności, niepalności i odporności na skrajne warunki środowiskowe.

Znaczenie gospodarcze LSR rośnie równolegle z postępem technologicznym w wielu sektorach. Przemysł motoryzacyjny, medyczny, spożywczy i elektroniczny generują stabilny popyt na wysokojakościowe elastomery, a przewidywania dotyczące rozwoju rynku wskazują na dalszy wzrost zapotrzebowania. Silny nacisk na bezpieczeństwo, higienę, miniaturyzację komponentów oraz poprawę komfortu użytkowania sprzyja wypieraniu tradycyjnych, mniej zaawansowanych materiałów przez zaawansowane mieszanki LSR.

Z ekonomicznego punktu widzenia LSR charakteryzuje się wyższą ceną jednostkową niż wiele tworzyw termoplastycznych czy konwencjonalnych gum, ale korzyści wynikające z długiej żywotności, niskich kosztów utrzymania i mniejszej liczby awarii często kompensują tę różnicę w całym cyklu życia produktu. Automatyzacja procesów wtryskowych oraz możliwość zintegrowania wielu funkcji w jednej części (np. uszczelnienie plus element estetyczny i konstrukcyjny) obniżają liczbę operacji montażowych, co wpływa na obniżenie kosztów produkcji w skali masowej.

Warto także wspomnieć o aspektach środowiskowych. Silikony, w tym LSR, nie są tworzywami biodegradowalnymi, ale ich trwałość wydłuża czas użytkowania produktów, zmniejszając częstotliwość wymiany i ilość odpadów. Trwają prace nad metodami recyklingu i ponownego wykorzystania odpadów produkcyjnych, a także nad opracowaniem bardziej zrównoważonych łańcuchów dostaw surowców. Rosnące wymagania regulacyjne w zakresie ochrony środowiska i bezpieczeństwa chemicznego wymuszają rozwój formulacji pozbawionych niepożądanych dodatków, co dodatkowo podnosi jakość i zaufanie do wyrobów z LSR.

Istotny jest też wpływ LSR na innowacyjność gospodarki. Pojawienie się tego materiału w ofercie surowców dla projektantów i inżynierów pozwoliło na opracowanie całkowicie nowych rozwiązań produktowych, które wcześniej były trudne lub niemożliwe do realizacji. Dotyczy to nie tylko miniaturowych uszczelnień czy zaawansowanych wyrobów medycznych, ale także produktów codziennego użytku o podwyższonym komforcie i funkcjonalności. Firmy, które szybko wdrożyły technologie przetwórstwa LSR, zyskały przewagę konkurencyjną na rynkach międzynarodowych, a zapotrzebowanie na specjalistyczną wiedzę technologiczną w tym obszarze sprzyja tworzeniu miejsc pracy i rozwojowi kompetencji inżynierskich.

Elastomer silikonowy LSR stał się także jednym z ważnych narzędzi w realizacji trendów związanych z personalizacją produktów oraz krótkimi seriami wytwórczymi. Dzięki możliwości szybkiej zmiany kolorów, modyfikacji form i dostosowaniu twardości, producenci są w stanie reagować na specyficzne wymagania klientów, zarówno w sektorze profesjonalnym, jak i konsumenckim. Ta elastyczność produkcyjna ma wymierne przełożenie na zdolność firm do funkcjonowania w dynamicznie zmieniającej się gospodarce.

Podsumowując, LSR jako elastomer ciekły to materiał, który łączy w sobie wysoką technologię, bezpieczeństwo użytkowania i znaczny potencjał ekonomiczny. Jego właściwości sprawiają, że staje się kluczowym elementem wielu łańcuchów wartości – od zaawansowanych urządzeń medycznych, poprzez inteligentne systemy transportowe, aż po wyposażenie gospodarstw domowych. W miarę rozwoju technologii przetwórstwa, automatyzacji oraz badań nad nowymi formulacjami można spodziewać się dalszej ekspansji zastosowań oraz umacniania roli LSR w globalnej gospodarce przemysłowej.