Maszyny do laminowania tkanin technicznych zajmują coraz ważniejsze miejsce w łańcuchu wytwarzania materiałów przeznaczonych do zadań specjalnych – od odzieży ochronnej i wojskowej, przez membrany dachowe, aż po kompozyty dla motoryzacji i lotnictwa. To właśnie na etapie laminowania nadawane są tkaninom kluczowe właściwości, takie jak wodoszczelność, odporność chemiczna, ochrona przed ogniem, poprawiona wytrzymałość mechaniczna czy możliwość integracji funkcji inteligentnych. Bez zaawansowanych linii laminujących trudno dziś mówić o nowoczesnym przemyśle tekstylnym, bo to one decydują o trwałości, funkcjonalności i powtarzalności gotowego wyrobu.

Rola laminowania w przemyśle tkanin technicznych

Laminowanie tkanin technicznych to proces łączenia co najmniej dwóch warstw materiału – np. dzianiny z membraną, tkaniny z folią, włókniny z pianką – przy użyciu medium wiążącego lub energii (ciepło, ciśnienie, promieniowanie). Dzięki temu powstają wielowarstwowe struktury o właściwościach, których nie dałoby się uzyskać z pojedynczej warstwy. Maszyny do laminowania pełnią w tym procesie funkcję nadrzędną: zapewniają stałą kontrolę nad parametrami, takimi jak temperatura, prędkość, docisk, napięcie wstęgi i ilość stosowanego kleju.

W przemyśle tekstylnym tkaniny techniczne mają z reguły ściśle zdefiniowane wymagania użytkowe. W odzieży ochronnej niezbędne jest połączenie oddychalności z pełną nieprzemakalnością, w motoryzacji – wysoka odporność na ścieranie, stabilność wymiarowa i niska emisja lotnych związków organicznych, w budownictwie – trwałość w warunkach zmiennej temperatury i wilgotności. Laminowanie jest narzędziem, które pozwala zbudować takie właściwości warstwa po warstwie, przy możliwie niskim zużyciu surowców i energii.

Istotnym atutem procesu jest możliwość łączenia bardzo różnych rodzajów podłoży: klasycznych tkanin z włókien naturalnych i syntetycznych, włóknin spunbond i meltblown, folii polimerowych, pianek poliuretanowych, a nawet cienkich arkuszy metali czy warstw przewodzących. Maszyny laminujące muszą więc być konstrukcyjnie przygotowane na szerokie spektrum gramatur, sztywności i rozszerzalności cieplnej, a jednocześnie zapewniać stabilne prowadzenie każdej z warstw. Układ rolerów, systemy prowadzenia krajek i kontrola naprężeń decydują o tym, czy końcowy laminat będzie równomierny, wolny od zmarszczek i wad spoiny.

Dla producentów tkanin technicznych równie ważna jak funkcjonalność jest powtarzalność. Seria wyrobów musi spełniać normy branżowe oraz wymagania odbiorców co do parametrów krytycznych: wytrzymałości na rozdzieranie, przyczepności warstw, przepuszczalności pary wodnej, odporności na pranie lub sterylizację. Tylko precyzyjna, dobrze skalibrowana maszyna do laminowania, wyposażona w zaawansowane systemy pomiarowe, jest w stanie utrzymać te parametry w długim cyklu produkcyjnym, minimalizując ryzyko reklamacji i strat materiałowych.

Kluczowe typy maszyn do laminowania i ich możliwości

W praktyce przemysłowej stosuje się kilka głównych grup maszyn laminujących, dobieranych w zależności od rodzaju tkaniny, wymagań dotyczących końcowego produktu oraz używanego medium wiążącego. Zasadnicza różnica dotyczy sposobu aktywacji łączenia: za pomocą kleju, ciepła, płomienia, rozpuszczalnika lub technologii bezklejowych. W każdej z tych grup rozwijane są obecnie rozwiązania zorientowane na większą efektywność energetyczną, redukcję emisji i łatwość automatyzacji.

Maszyny do laminowania klejowego

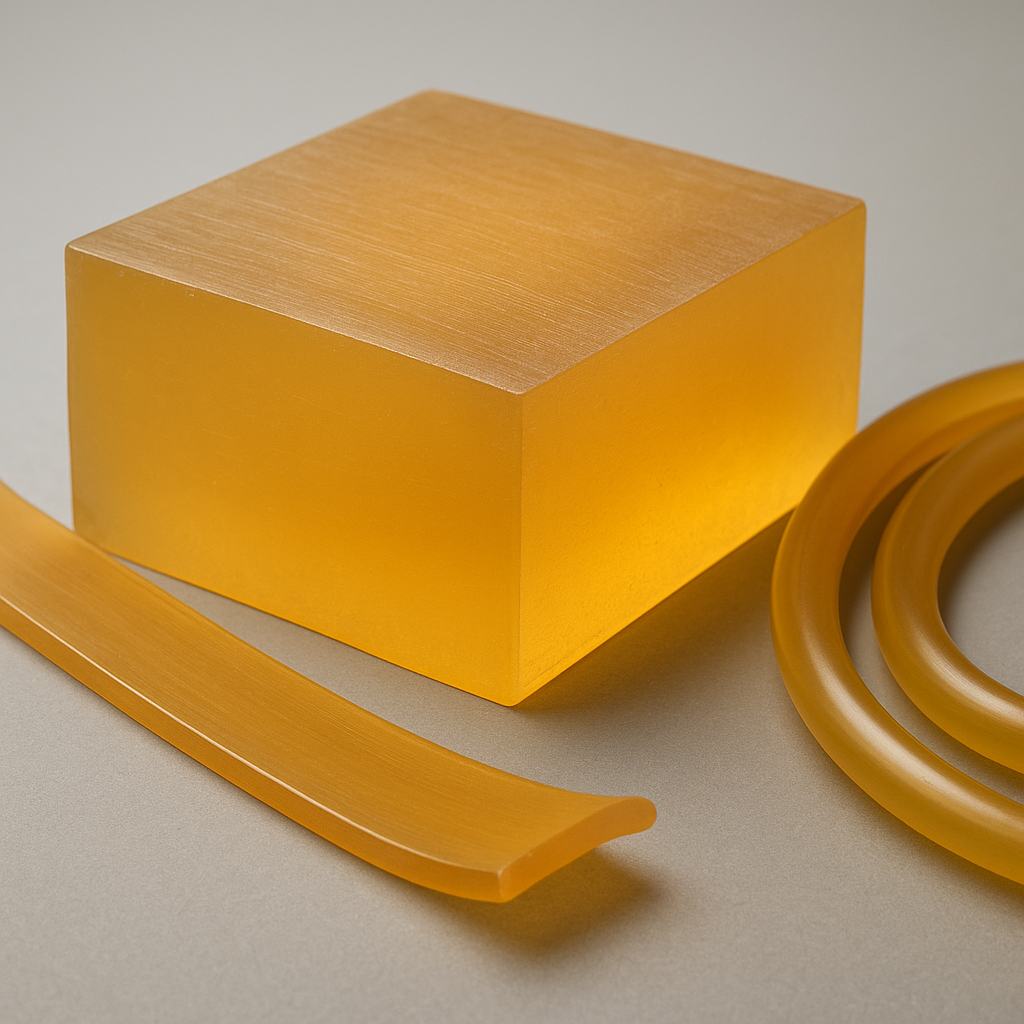

Laminowanie klejowe polega na naniesieniu warstwy kleju na jedno z podłoży, a następnie połączeniu go z drugą warstwą pod wpływem nacisku i często podwyższonej temperatury. Maszyny tego typu mogą korzystać zarówno z klejów na bazie rozpuszczalników, jak i dyspersji wodnych czy systemów hot-melt. Popularne są zwłaszcza kleje termotopliwe, umożliwiające szybkie wiązanie i ograniczenie emisji lotnych substancji.

Podstawowymi elementami linii klejowej są: układy rozwijania materiałów, stacja powlekania (np. wałek rastrowy, szczelinowa głowica dozująca, rakla), sekcja suszenia lub aktywacji kleju, stacja zbiegu warstw i kalander dociskowy. W przypadku tkanin o dużej gramaturze lub strukturalnych, jak ciężkie włókniny czy materiały 3D, szczególnie istotne jest równomierne rozprowadzenie kleju i kontrola jego penetracji w głąb warstwy tekstylnej. Nadmierne nasycenie klejem może pogorszyć miękkość, oddychalność i komfort użytkowania gotowego laminatu.

Nowoczesne maszyny klejowe są wyposażone w zaawansowane systemy dozowania, umożliwiające precyzyjne ustawienie gramatury warstwy wiążącej. Elektroniczna kontrola prędkości i synchronizacja wszystkich napędów pozwalają utrzymać stabilność procesu nawet przy wysokich prędkościach roboczych, charakterystycznych dla przemysłowej produkcji tekstyliów. Systemy monitoringu, oparte np. na kamerach wizyjnych czy czujnikach grubości, pozwalają wychwycić nieciągłości powłoki, zanieczyszczenia lub miejscowe nadlewki, zanim dojdzie do poważnych strat materiału.

Maszyny do laminowania na gorąco i kalandry termiczne

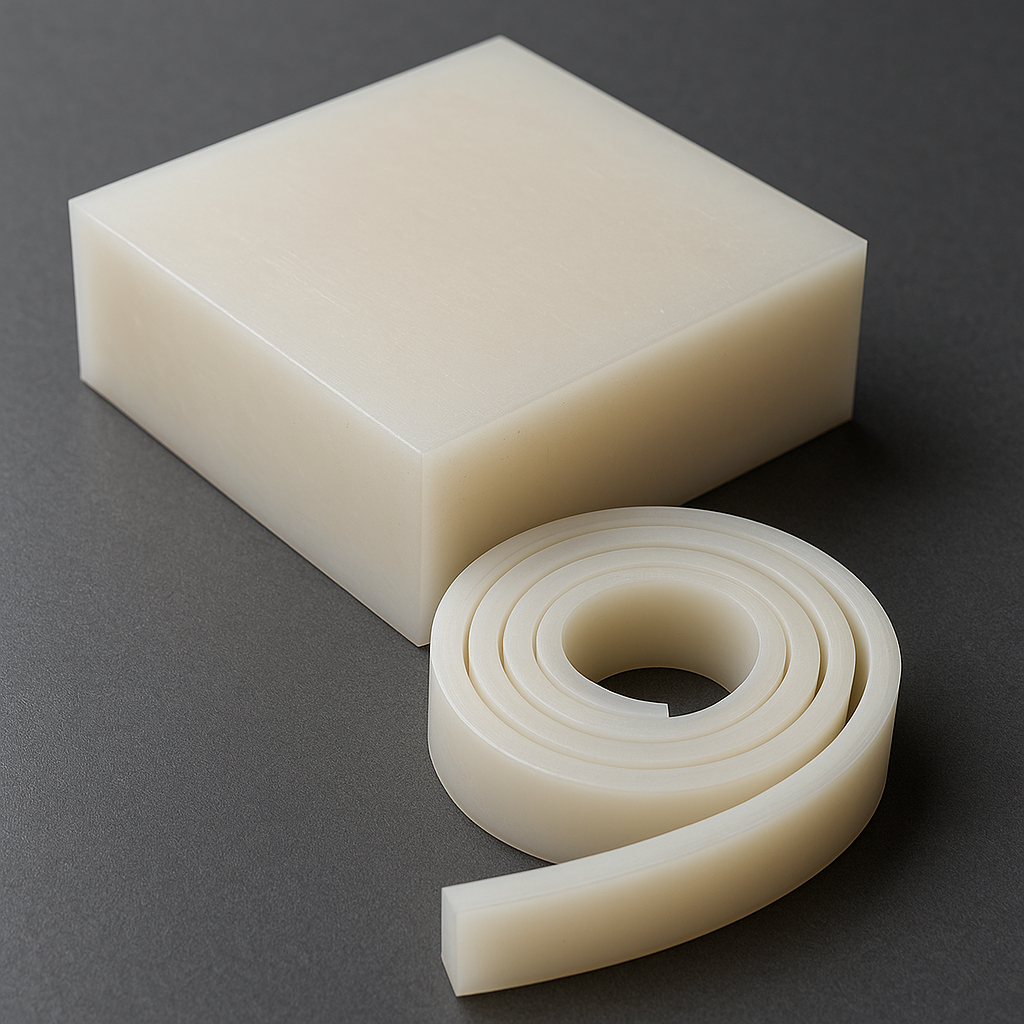

W laminowaniu termicznym nie wykorzystuje się dodatkowego kleju, lecz właściwości tworzyw termoplastycznych znajdujących się w strukturze jednej z warstw. Pod wpływem ciepła i nacisku powierzchnia materiału mięknie, a następnie łączy się z sąsiednią warstwą, tworząc trwałe spojenie. Takie rozwiązania stosuje się często przy łączeniu folii polimerowych z tkaniną, przy produkcji tkanin powlekanych lub przy nadawaniu struktury kompozytom wielowarstwowym.

Maszyny do laminowania na gorąco bazują zwykle na podgrzewanych walcach. Kalander termiczny umożliwia bardzo precyzyjne dozowanie nacisku i temperatury, dzięki czemu można kontrolować stopień uplastycznienia powierzchni materiału i głębokość penetracji. Wzorzyste powierzchnie walców pozwalają dodatkowo nadawać laminatowi określoną fakturę, poprawiając właściwości antypoślizgowe, estetykę lub zdolność do rozciągania w konkretnym kierunku.

W wielu zastosowaniach kalandry wyposażone są w sekcje chłodzące, stabilizujące wymiary świeżo zlaminowanego wyrobu. Dla tkanin technicznych, które mają pracować w trudnych warunkach mechanicznych, bardzo ważna jest równomierna struktura połączenia na całej szerokości roboczej. Nawet drobne wahania temperatury czy docisku mogą skutkować lokalnymi przegrzaniami, pęcherzami lub miejscowym osłabieniem spojeń. Dlatego współczesne kalandry korzystają z rozbudowanej automatyki, czujników temperatury w wielu strefach i elektronicznej kompensacji ugięcia wałów.

Maszyny do laminowania płomieniowego

Laminowanie płomieniowe jest stosowane głównie do łączenia pianek poliuretanowych z tkaninami lub dzianinami. W procesie tym powierzchnia pianki jest na krótko poddawana działaniu płomienia, co powoduje jej nadtopienie. Następnie pianka w stanie uplastycznionym jest dociskana do tekstylnego podłoża, tworząc cienką warstwę wiążącą. Zaletą tej technologii jest brak dodatkowych klejów, co ma znaczenie zarówno kosztowe, jak i ekologiczne.

Maszyny płomieniowe muszą jednak spełniać bardzo rygorystyczne normy bezpieczeństwa i kontroli emisji. Płomień gazowy wymaga precyzyjnego dozowania mieszaniny oraz systemów nadzorujących stabilność spalania. Linia produkcyjna jest zwykle wyposażona w systemy odciągu i filtracji spalin, a także zabezpieczenia przeciwwybuchowe. Niezwykle ważne jest również monitorowanie grubości pianki oraz czasu ekspozycji na płomień; zbyt głębokie nadtopienie może prowadzić do utraty miękkości i elastyczności gotowego laminatu.

Laminowanie płomieniowe jest szeroko stosowane w przemyśle tapicerskim, motoryzacyjnym i obuwniczym, gdzie wymagana jest dobra przyczepność warstwy pianki do tekstylnego wykończenia. W zastosowaniach technicznych, takich jak elementy wyciszające wnętrza pojazdów czy panele akustyczne, istotne jest ponadto zachowanie odpowiedniej struktury otwartych komórek w piance, co wpływa na zdolność pochłaniania dźwięku. Konieczne staje się więc precyzyjne sterowanie parametrami procesu, które zapewniają wyspecjalizowane maszyny laminujące tej klasy.

Laminowanie bezrozpuszczalnikowe i technologie zrównoważone

Rosnące wymagania dotyczące ochrony środowiska oraz zdrowia pracowników sprzyjają rozwojowi technologii laminowania bez użycia rozpuszczalników. Maszyny do laminowania bezrozpuszczalnikowego wykorzystują specjalne systemy klejów dwuskładnikowych lub hot-melt, które nie emitują lotnych związków organicznych podczas nakładania i utwardzania. Takie rozwiązania są szczególnie istotne w produkcji tkanin dla sektora medycznego, spożywczego czy dla wyrobów mających bezpośredni kontakt ze skórą.

W liniach bezrozpuszczalnikowych kluczowe jest dokładne mieszanie składników kleju w odpowiedniej proporcji oraz kontrola czasu życia mieszaniny. Maszyna musi zapewnić stabilną temperaturę i lepkość systemu wiążącego, a także precyzyjny rozkład na całej szerokości materiału. Osiąga się to dzięki zamkniętym układom przemieszczania kleju, elektronicznie sterowanym pompkom zębatym i systemom nadzoru nad ciśnieniem w głowicy dozującej.

Technologie zrównoważone obejmują także wykorzystanie biopolimerów i surowców odnawialnych jako warstw funkcjonalnych w laminatach. Wymaga to od maszyn laminujących większej elastyczności – nowe polimery często cechują się niższą stabilnością termiczną, inną lepkością czy odmiennym zachowaniem podczas chłodzenia. Projektanci maszyn muszą zatem uwzględniać szerszy zakres parametrów procesowych, a także możliwość szybkiego przezbrajania linii pomiędzy różnymi typami klejów i podłoży.

Nowoczesne rozwiązania konstrukcyjne i automatyzacja procesów

Rosnąca złożoność tkanin technicznych wymusza na producentach maszyn do laminowania rozwijanie coraz bardziej zaawansowanych rozwiązań konstrukcyjnych. Kluczowe staje się nie tylko samo połączenie warstw, lecz także integracja całej linii technologicznej – od przygotowania i stabilizacji podłoży, poprzez laminowanie, aż po wykańczanie i kontrolę jakości. Automatyzacja odgrywa przy tym rolę równorzędną z mechaniką, a systemy sterowania stają się centrum zarządzania procesem.

Precyzja prowadzenia materiału i kontrola naprężeń

Tkaniny techniczne często wykazują znaczną wrażliwość na rozciąganie, ściskanie czy skręcanie. W trakcie laminowania podatne są na powstawanie pofalowań, marszczeń lub przesunięć pomiędzy warstwami. Aby temu przeciwdziałać, maszyny laminujące wyposażone są w systemy wielostrefowej kontroli naprężenia, bazujące na czujnikach tensometrycznych i napędach serwo. Każda rola rozwijająca i nawijająca może mieć niezależnie regulowaną siłę naciągu, kompensowaną w czasie rzeczywistym w zależności od grubości, sztywności i prędkości materiału.

Systemy prowadzenia krajek, wykorzystujące naprowadzanie optyczne lub ultradźwiękowe, utrzymują laminat w odpowiednim położeniu względem osi maszyny. Jest to szczególnie istotne przy produkcji wielowarstwowych struktur o ograniczonej tolerancji na przesunięcia, np. w membranach dachowych czy materiałach uszczelniających. Dzięki precyzyjnemu prowadzeniu możliwe jest ograniczenie odpadów poprodukcyjnych oraz zapewnienie zgodności produktu ze specyfikacją wymiarową klienta.

Zaawansowane systemy sterowania i integracja z produkcją

Nowoczesne maszyny do laminowania tkanin technicznych są zwykle wyposażone w zintegrowane panele operatorskie typu HMI oraz sterowniki PLC. Umożliwiają one zapis i szybkie przywoływanie receptur procesowych – zbiorów parametrów, takich jak temperatura stref grzewczych, prędkości podawania, grubość powłoki klejowej, siła docisku czy profil chłodzenia. Przy przezbrajaniu linii na inny asortyment operator może w kilka chwil wczytać odpowiednią recepturę, a system automatycznie ustawia większość wymaganych nastaw.

Coraz większe znaczenie ma możliwość komunikacji maszyny z systemami nadrzędnymi w zakładzie, np. ERP czy systemami zarządzania produkcją MES. Dzięki temu dane o rzeczywistych parametrach procesu, zużyciu surowców, przestojach czy jakości wyrobu mogą być analizowane na bieżąco, co umożliwia optymalizację kosztów i szybkie reagowanie na odchylenia. Integracja cyfrowa pozwala również lepiej planować konserwację – diagnostyka predykcyjna, oparta na analizie sygnałów z czujników, pomaga zapobiegać awariom zanim dojdzie do kosztownych postojów.

W drogich i rozbudowanych liniach laminujących stosuje się także zdalny dostęp serwisowy. Producent maszyny może po zgodzie użytkownika analizować pracę urządzenia, aktualizować oprogramowanie i wspierać rozwiązywanie problemów bez konieczności fizycznej obecności serwisanta. Dla zakładów produkujących kilkadziesiąt lub kilkaset rodzajów laminatów rocznie takie wsparcie jest cenne, ponieważ skraca czas reakcji przy każdej zmianie asortymentu lub w razie nieprzewidzianych komplikacji technologicznych.

Kontrola jakości w linii i pomiary on-line

Ze względu na wysokie wymagania wobec tkanin technicznych, kontrola jakości coraz częściej przenosi się z laboratorium bezpośrednio na linię laminującą. Maszyny wyposażane są w systemy wizyjne i czujniki, które w trybie ciągłym oceniają jakość powierzchni oraz jednorodność struktury laminatu. Kamery wysokiej rozdzielczości wykrywają niedolania, zanieczyszczenia, uszkodzenia mechaniczne czy nieciągłości spoiny, sygnalizując operatorowi konieczność korekty parametrów.

W przypadku laminowania klejowego kluczowe jest monitorowanie grubości nałożonej warstwy wiążącej. Do tego celu stosuje się m.in. czujniki wykorzystujące promieniowanie podczerwone lub pomiary laserowe, które bezdotykowo określają gramaturę powłoki. W laminowaniu termicznym pojawiają się z kolei systemy pomiaru rozkładu temperatury na powierzchni materiału, co pozwala uniknąć lokalnych przegrzań lub stref niedogrzanych. Dzięki takim rozwiązaniom możliwe jest utrzymanie wysokiej stabilności produktu przy jednoczesnej minimalizacji nadmiarowych zapasów bezpieczeństwa.

Nowym kierunkiem w kontroli jakości staje się analiza danych z wielu czujników przy użyciu algorytmów uczenia maszynowego. Zgromadzone informacje o przebiegu procesu i wynikach badań gotowych laminatów pozwalają stopniowo tworzyć modele przewidujące wpływ poszczególnych parametrów na właściwości finalne. W przyszłości umożliwi to bardziej autonomiczne sterowanie maszyną, w którym system samoczynnie będzie korygował ustawienia, aby utrzymać optymalne warunki przy zmieniających się partiach surowca.

Ergonomia, bezpieczeństwo i elastyczność produkcji

Oprócz zaawansowanej automatyki, współczesne maszyny do laminowania tkanin technicznych kładą nacisk na komfort i bezpieczeństwo obsługi. Osłony, kurtyny świetlne i blokady dostępu do stref niebezpiecznych są standardem, podobnie jak rozbudowane procedury awaryjnego zatrzymywania linii. Jednocześnie projektanci starają się ułatwić przezbrajanie maszyny: szybka wymiana rolek, automatyczne gwintowanie wstęgi czy zestawy narzędzi dostosowanych do najczęściej stosowanych formatów skracają przestoje.

Elastyczność produkcji nabiera szczególnego znaczenia w sektorach, gdzie serie są krótsze, a wymagania klientów bardziej zróżnicowane – dotyczy to choćby odzieży sportowej, wyrobów medycznych czy materiałów dla elektroniki użytkowej. Maszyny laminujące są więc projektowane z myślą o łatwej zmianie szerokości roboczej, szybkiej wymianie głowic dozujących klej oraz możliwości pracy z szeroką gamą surowców, w tym z delikatnymi dzianinami, włókninami o małej gramaturze czy kompozytami wstępnymi.

W miarę jak rośnie znaczenie personalizacji i krótkich serii, producenci maszyn poszukują także rozwiązań umożliwiających hybrydowe procesy w ramach jednej linii – np. łączenie laminowania z nadrukiem, perforacją laserową czy wycinaniem konturowym. Dzięki temu możliwe jest wytwarzanie zaawansowanych tkanin funkcjonalnych w jednym ciągu technologicznym, bez konieczności wielokrotnego przezbrajania i transportu między różnymi urządzeniami.

Znaczenie maszyn do laminowania dla wybranych gałęzi przemysłu tekstylnego

Znaczenie nowoczesnych maszyn laminujących najlepiej widać na przykładzie konkretnych branż wykorzystujących tkaniny techniczne. Każda z nich stawia inne wymagania dotyczące właściwości końcowych, trwałości, certyfikacji i kosztów wytworzenia. Odpowiednie dobranie technologii laminowania oraz konfiguracji linii produkcyjnej przekłada się bezpośrednio na konkurencyjność producenta i możliwość wprowadzania innowacyjnych wyrobów na rynek.

Odzież ochronna, robocza i sportowa

W segmencie odzieży technicznej szczególnie istotne jest połączenie komfortu użytkownika z wysokim poziomem ochrony przed czynnikami zewnętrznymi. Kurtki przeciwdeszczowe, ubrania dla strażaków, odzież dla służb ratowniczych czy specjalistyczna odzież robocza korzystają z laminatów, w których kluczową rolę odgrywa membrana funkcyjna. To ona odpowiada za wodoszczelność, wiatroszczelność i zdolność do odprowadzania pary wodnej.

Maszyny do laminowania tego typu materiałów muszą zapewnić bardzo delikatne traktowanie zarówno membran, jak i tkanin wierzchnich. Zbyt wysoka temperatura lub nadmierny nacisk mogą uszkodzić cienkie struktury porowate, obniżając parametry przepuszczalności. Z kolei nierównomierny rozkład kleju prowadzi do powstania miejsc, w których membrana jest nieprzylegająca, tworząc kieszenie powietrzne lub punkty osłabienia. Dlatego w tego rodzaju zastosowaniach szczególne znaczenie mają precyzyjne systemy dozowania i rozprowadzania warstw wiążących.

W odzieży sportowej i outdoorowej liczy się dodatkowo niska masa własna oraz zachowanie miękkości i elastyczności laminatu. Maszyny laminujące muszą więc umożliwiać nakładanie ultracienkich, równomiernych warstw kleju, które nie usztywniają materiału. Często stosuje się tu także techniki punktowego laminowania, pozwalające zachować wyższy poziom oddychalności. Wymaga to jednak bardzo precyzyjnych walców rastrowych lub głowic drukujących, a także dokładnej synchronizacji prędkości obrotowych wszystkich elementów linii.

Motoryzacja i transport

W przemyśle motoryzacyjnym laminaty tekstylne wykorzystywane są m.in. w tapicerce siedzeń, panelach drzwiowych, podsufitkach, elementach wygłuszenia wnętrza oraz w materiałach filtracyjnych. Każdy z tych produktów musi spełniać rozbudowane wymagania dotyczące odporności na ścieranie, działanie promieniowania UV, palność, emisję lotnych związków oraz długotrwałą stabilność w zmiennych warunkach klimatycznych.

Maszyny do laminowania pracujące na rzecz motoryzacji są często konfigurowane jako linie wielostopniowe, w których dochodzi do łączenia kilku warstw – tkaniny dekoracyjnej, pianki, podkładu nośnego czy warstw wygłuszających. Niezwykle ważna jest tu powtarzalność procesu i możliwość pełnej identyfikowalności każdej partii produkcyjnej. Systemy sterowania zapisują historię parametrów, co ułatwia wykazanie zgodności z wymaganiami producentów samochodów oraz przepisami branżowymi.

W laminatach motoryzacyjnych szczególnie istotny jest aspekt akustyczny. Maszyny laminujące muszą więc umożliwiać precyzyjne kształtowanie grubości i struktury warstw pochłaniających dźwięk. Na przykład zbyt silny docisk może nadmiernie kompresować piankę, zmniejszając jej zdolność do pochłaniania fal akustycznych. Z kolei nierównomierne rozłożenie kleju może tworzyć mostki sztywne, przenoszące drgania. Dlatego linie produkcyjne są wyposażane w wiele punktów regulacji, pozwalających optymalnie dobrać parametry pod kątem właściwości akustycznych i mechanicznych.

Budownictwo, geotekstylia i ochrona środowiska

W sektorze budowlanym i infrastrukturalnym laminowane tkaniny techniczne pełnią funkcję warstw separacyjnych, filtracyjnych, wzmacniających oraz hydroizolacyjnych. Geotekstylia stosowane w drogownictwie, budowie nasypów czy zabezpieczaniu skarp często składają się z wielowarstwowych struktur, w których każda warstwa pełni inną rolę – od filtracji wody, przez stabilizację gruntu, po ochronę przed erozją.

Maszyny do laminowania geotekstyliów pracują zazwyczaj na dużych szerokościach roboczych i przy stosunkowo wysokich gramaturach materiałów. Wymaga to solidnej konstrukcji mechaniczej, zdolnej do przenoszenia znacznych obciążeń, a także bardzo stabilnego prowadzenia wstęgi na całej szerokości. W takich zastosowaniach istotna jest nie tylko wytrzymałość samego laminatu, ale i jakość spoiny na obrzeżach, ponieważ to tam najbardziej prawdopodobne są uszkodzenia podczas montażu w terenie.

W obszarze ochrony środowiska laminowane membrany i folie stosowane są jako bariery przeciwwodne na składowiskach odpadów, w zbiornikach retencyjnych czy przy izolacji tuneli. Wymagają one absolutnej szczelności i odporności na działanie czynników chemicznych. Maszyny do laminowania takich materiałów muszą zapewnić pełną kontrolę nad strukturą połączenia, minimalizując ryzyko mikropęknięć, pęcherzy czy innych wad, które mogłyby prowadzić do niekontrolowanych przecieków.

Zastosowania medyczne, filtracyjne i specjalne

Laminowane tkaniny techniczne odgrywają coraz większą rolę w sektorze medycznym, gdzie wykorzystywane są m.in. jako materiały na odzież ochronną, fartuchy chirurgiczne, podkłady chłonne czy elementy jednorazowego wyposażenia sal operacyjnych. Wymagania dotyczące czystości mikrobiologicznej, braku szkodliwych substancji i możliwości sterylizacji narzucają wysokie standardy nie tylko samym materiałom, ale i procesom laminowania.

Maszyny przeznaczone do produkcji wyrobów medycznych muszą pracować z użyciem klejów i membran, które nie uwalniają substancji toksycznych i spełniają rygorystyczne normy biokompatybilności. Stosuje się w nich rozwiązania ograniczające możliwość kontaminacji materiału – zamknięte przestrzenie robocze, systemy filtracji powietrza, łatwe do dezynfekcji powierzchnie kontaktowe. Bardzo ważna jest także stabilność procesu, ponieważ każde odchylenie może przełożyć się na nieprzewidywalne zmiany w przepuszczalności dla płynów i mikroorganizmów.

W branży filtracyjnej laminaty tekstylne stosuje się jako media filtracyjne dla powietrza, cieczy procesowych, gazów technicznych czy wody pitnej. Kluczową rolę odgrywa tu odpowiednia struktura porów i rozkład włókien w warstwach filtracyjnych. Maszyny laminujące muszą umożliwiać precyzyjne łączenie włóknin i tkanin o zróżnicowanej gęstości, przy zachowaniu przepływu i minimalnego oporu. Dodatkowo często konieczna jest odporność na temperaturę, chemikalia czy ciśnienie, co stawia wysokie wymagania zarówno materiałom, jak i samej technologii laminowania.

Trendy rozwojowe i perspektywy dla maszyn do laminowania tkanin technicznych

Postęp w dziedzinie tkanin technicznych w dużej mierze zależy od możliwości, jakie oferują maszyny do ich laminowania. Nowe surowce, wymagania dotyczące zrównoważonego rozwoju oraz rosnąca konkurencja na rynku skłaniają producentów urządzeń do ciągłego poszukiwania innowacyjnych rozwiązań. Kierunki te obejmują zarówno zwiększanie efektywności energetycznej i redukcję emisji, jak i rozwój laminatów inteligentnych oraz integrację procesów w ramach Przemysłu 4.0.

Laminaty funkcjonalne i integracja elektroniki

Jednym z najbardziej obiecujących obszarów rozwoju są tkaniny inteligentne, w których tradycyjne warstwy tekstylne łączone są z elementami elektronicznymi, sensorami, układami grzejnymi czy strukturami przewodzącymi. Maszyny do laminowania muszą w takim przypadku pracować przy niższych temperaturach i mniejszych naciskach, aby nie uszkodzić czułych komponentów, takich jak cienkie przewody, mikrosensory czy delikatne folie przewodzące.

Przy produkcji odzieży ogrzewanej, tekstyliów z funkcją monitorowania parametrów fizjologicznych czy materiałów ekranowanych elektromagnetycznie niezbędne jest zachowanie ciągłości obwodów i parametrów elektrycznych na całej powierzchni laminatu. Wymaga to bardzo dokładnego pozycjonowania warstw, minimalizacji przesunięć oraz często stosowania specjalnych klejów przewodzących lub warstw dyfuzyjnych. Dlatego linie laminujące są rozbudowywane o systemy pozycjonujące i weryfikujące poprawność ułożenia poszczególnych segmentów elektronicznych.

Równocześnie rośnie znaczenie elastyczności i komfortu użytkowania takich tkanin. Integracja elektroniki nie może prowadzić do nadmiernego usztywnienia materiału ani zwiększać jego podatności na pęknięcia podczas zginania. To z kolei wymaga bardzo ostrożnego doboru parametrów procesu laminowania oraz konstrukcji samych maszyn, w tym odpowiednio profilowanych rolek dociskowych, delikatnych systemów transportowych i precyzyjnych układów kontroli naprężenia.

Efektywność energetyczna i ograniczanie wpływu na środowisko

Zmiany regulacyjne oraz presja ekonomiczna sprzyjają rozwojowi maszyn o niższym zużyciu energii i mniejszym śladzie węglowym. W praktyce oznacza to m.in. stosowanie lepszych izolacji termicznych, odzysku ciepła z sekcji suszenia i stref grzewczych, a także optymalizację profilu pracy napędów. Zaawansowane systemy sterowania pozwalają dynamicznie dostosowywać parametry do aktualnego obciążenia, co zmniejsza straty energii w okresach mniejszej produkcji.

Kolejnym krokiem jest rozwój technologii laminowania z użyciem klejów i tworzyw pochodzących z recyklingu lub surowców odnawialnych. Wymaga to jednak dopasowania całego procesu, ponieważ takie materiały często cechują się innymi parametrami niż ich konwencjonalne odpowiedniki. Maszyny laminujące muszą być więc bardziej uniwersalne, z możliwością szerokiego regulowania temperatur, czasów kontaktu czy sił docisku, aby zagwarantować właściwą jakość połączenia dla różnych typów ekologicznych surowców.

Ograniczanie wpływu na środowisko obejmuje także redukcję odpadów produkcyjnych. Za pomocą bardziej precyzyjnych systemów dozowania kleju, lepszego prowadzenia materiałów oraz kontroli jakości on-line można znacząco zmniejszyć ilość odrzutów i przycięć. Coraz częściej stosuje się również strategie ponownego wykorzystania przyciętych fragmentów laminatu, np. jako warstw wzmacniających w innych produktach, co wpływa zarówno na ekonomię produkcji, jak i na bilans ekologiczny zakładu.

Cyfryzacja, analityka danych i Przemysł 4.0

Wraz z cyfryzacją procesów przemysłowych maszyny do laminowania stają się elementem zintegrowanych, inteligentnych fabryk. Wyposażone w liczne czujniki i moduły komunikacyjne, mogą dostarczać szczegółowych informacji o stanie linii, jakości produkcji i zużyciu surowców. Dane te są następnie analizowane w czasie rzeczywistym, co umożliwia szybkie reagowanie na odchylenia i ciągłe doskonalenie procesu.

W perspektywie kolejnych lat można spodziewać się rosnącej roli algorytmów predykcyjnych, które na podstawie gromadzonych danych będą w stanie przewidywać nie tylko awarie, ale także skutki zmian w parametrach procesu dla właściwości laminatu. Pozwoli to na bardziej świadome sterowanie produkcją, w którym system sam proponuje optymalne ustawienia lub nawet autonomicznie je wprowadza, przy jednoczesnym zachowaniu pełnej dokumentacji przebiegu procesu.

Cyfrowe bliźniaki linii laminujących – wirtualne modele odwzorowujące rzeczywiste zachowanie maszyny – umożliwią testowanie nowych konfiguracji i receptur bez konieczności przerywania produkcji. Dzięki symulacjom operatorzy i technolodzy będą mogli ocenić wpływ zmian na jakość i wydajność, zanim wprowadzą je w praktyce. Otwiera to drogę do szybszego wdrażania innowacyjnych laminatów, skrócenia czasu przygotowania produkcji oraz lepszego wykorzystania możliwości, jakie oferują nowoczesne urządzenia.

Rozwój maszyn do laminowania tkanin technicznych jest więc nieodłącznie związany z szerszymi zmianami zachodzącymi w przemyśle tekstylnym. Rosnąca specjalizacja materiałów, wymogi zrównoważonego rozwoju oraz cyfryzacja procesów sprawiają, że linie laminujące stają się jednym z kluczowych narzędzi budowania przewagi konkurencyjnej producentów. To właśnie na ich możliwości – dokładność, elastyczność i integrację z systemami zarządzania – w coraz większym stopniu opiera się sukces nowych generacji technicznych tekstyliów.