Wapień wysokiej czystości od dekad pozostaje jednym z najważniejszych surowców mineralnych wykorzystywanych w przemyśle cementowym. Jego znaczenie wykracza daleko poza rolę zwykłego wypełniacza – w nowoczesnych zakładach produkcyjnych stanowi on klucz do uzyskania stabilnych parametrów klinkieru, optymalizacji procesów cieplnych oraz redukcji kosztów eksploatacyjnych. Coraz ostrzejsze wymagania jakościowe, rosnące koszty energii oraz presja środowiskowa sprawiają, że jakość i jednorodność stosowanego wapienia zaczyna decydować o konkurencyjności całego zakładu cementowego. Zrozumienie, czym jest wapień wysokiej czystości, jakie ma właściwości i w jaki sposób wpływa na proces wypału klinkieru, staje się więc nieodzownym elementem strategii technologicznej nowoczesnych producentów cementu.

Charakterystyka wapienia wysokiej czystości i jego znaczenie dla składu surowcowego

Pod pojęciem wapienia wysokiej czystości rozumie się zazwyczaj skałę osadową o zawartości CaCO3 przekraczającej najczęściej 95–96%, przy jednoczesnym niskim udziale zanieczyszczeń takich jak tlenki magnezu (MgO), tlenki glinu (Al2O3), tlenki żelaza (Fe2O3) oraz związków krzemionkowych (SiO2) w formach trudnorozpuszczalnych. W praktyce przemysłu cementowego pożądany jest wapień o możliwie stabilnym składzie chemicznym, niskiej zawartości składników lotnych i dobrej reaktywności, co przekłada się na przewidywalne zachowanie w piecu obrotowym i homogenizację mieszanki surowcowej.

Wysoka zawartość węglanu wapnia pozwala technologom dokładnie kształtować stosunek tlenku wapnia do pozostałych składników, co ma bezpośredni wpływ na współczynniki nasycenia wapnem i moduły krzemianowy oraz glinowy w klinkierze. Im prostszy i czystszy jest skład mineralny wapienia, tym łatwiej jest sterować parametrami mieszaniny surowcowej, ograniczając liczbę zmiennych w procesie. Wapień silnie zanieczyszczony wymusza większe korekty udziału innych surowców, zwiększając złożoność procesu dozowania i homogenizacji oraz ryzyko wahań jakościowych w gotowym cemencie.

Istotnym parametrem, na który zwraca się uwagę w charakterystyce wapienia, jest także zawartość MgO. Zbyt wysoka ilość magnezu w surowcu może prowadzić do powstawania w klinkierze wolnej peryklazy magnezowej, która w późniejszym etapie hydratacji cementu może powodować ekspansję i pogorszenie trwałości betonu. Dlatego wapień wysokiej czystości do produkcji cementu najczęściej ma ściśle kontrolowaną zawartość MgCO3, a każdy przedział złoża o podwyższonej zawartości magnezu bywa wyłączany z eksploatacji lub dozowany w ograniczonych ilościach.

Równie ważna jest jednorodność przestrzenna złoża. W złożach o zmiennej litologii, gdzie warstwy wapienia przeplatają się z marglami, dolomitami lub wkładkami ilastymi, utrzymanie stabilnego składu chemicznego surowca wymaga zaawansowanych systemów rozpoznania geologicznego i ciągłej korekty planu zwałowania. Zastosowanie wapienia wysokiej czystości pozwala uprościć ten proces – nawet przy zmiennej miąższości warstw, różnice jakościowe mają z reguły mniejszy wpływ na parametry końcowe mieszanki surowcowej.

W aspekcie mineralogicznym duże znaczenie ma stopień skrystalizowania i tekstura wapienia. Skały drobnokrystaliczne, o strukturze mikrokrystalicznej lub kryptokrystalicznej, zwykle charakteryzują się lepszą reaktywnością w procesie dekarbonatyzacji i tworzenia faz klinkierowych niż wapienie gruboziarniste. Choć czystość chemiczna pozostaje priorytetem, to właściwości fizyczne, takie jak porowatość czy spękania, również oddziałują na zużycie energii podczas mielenia surowca oraz na dynamikę procesów cieplnych w piecu obrotowym.

Istotną cechą wapienia wysokiej czystości używanego w przemyśle cementowym jest również niska zawartość części organicznej oraz siarki. Nadmierna ilość składników organicznych może powodować niestabilności płomienia, zmiany w profilu temperaturowym strefy wypałowej oraz zwiększoną emisję substancji szkodliwych. Z kolei zbyt wysoka zawartość siarki skutkuje możliwością przechodzenia jej do fazy gazowej i tworzenia agresywnego środowiska korozyjnego dla elementów stalowych pieca oraz filtrów odpylających. Wapień wysokiej czystości, pozbawiony znaczących domieszek organicznych i siarczanowych, stanowi więc bardziej przewidywalny i bezpieczny komponent w całym układzie procesowym.

Wreszcie, z punktu widzenia logistyki surowcowej, wysoka czystość wapienia pozwala zmniejszyć udział innych korektorów składu, takich jak glina, łupek czy żelazo, ograniczając tym samym konieczność ich zakupu, składowania i dozowania. Dla zakładów położonych z dala od bogatych złóż ilastych lub rud żelaza oznacza to istotną przewagę ekonomiczną, ponieważ główny składnik mieszanki surowcowej może być pozyskiwany lokalnie i w dużym stopniu zabezpieczać całe zapotrzebowanie na CaO.

Rola wapienia wysokiej czystości w projektowaniu mieszanki surowcowej i procesie wypału klinkieru

Proces produkcji cementu portlandzkiego rozpoczyna się od opracowania właściwej receptury mieszanki surowcowej. To właśnie na tym etapie wapień wysokiej czystości odgrywa fundamentalną rolę. Podstawową funkcją wapienia jest dostarczenie tlenku wapnia, który jest głównym składnikiem faz klinkierowych: alitu (C3S) i belitu (C2S), odpowiedzialnych m.in. za rozwój wytrzymałości mechanicznej betonu. Czysty, dobrze zdefiniowany skład chemiczny wapienia umożliwia precyzyjne ustalenie stosunku CaO do SiO2, Al2O3 i Fe2O3, a tym samym zaprojektowanie klinkieru dostosowanego do zamierzonego zastosowania cementu.

Kluczowe znaczenie ma tu wyznaczanie parametrów takich jak współczynnik nasycenia wapnem (LSF), moduł krzemianowy (SM) i moduł glinowy (AM). Wysoka czystość wapienia sprawia, że zmiany zawartości CaO w mieszance surowcowej są ograniczone, a więc łatwiej jest utrzymać LSF w wąskim przedziale tolerancji. To z kolei minimalizuje ryzyko powstawania nadmiaru wolnego wapna w klinkierze, które mogłoby powodować spadek trwałości betonu oraz problemy z objętościową stabilnością wyrobów. W praktyce przemysłowej utrzymywanie wolnego CaO na poziomie akceptowalnym wymaga równocześnie kontroli temperatury wypału, czasu przebywania surowca w strefie wysokich temperatur oraz bardzo dokładnego doboru kompozycji mieszanki surowcowej. Wapień wysokiej czystości, pozbawiony dużych wahań składu, wspomaga stabilizację tych parametrów.

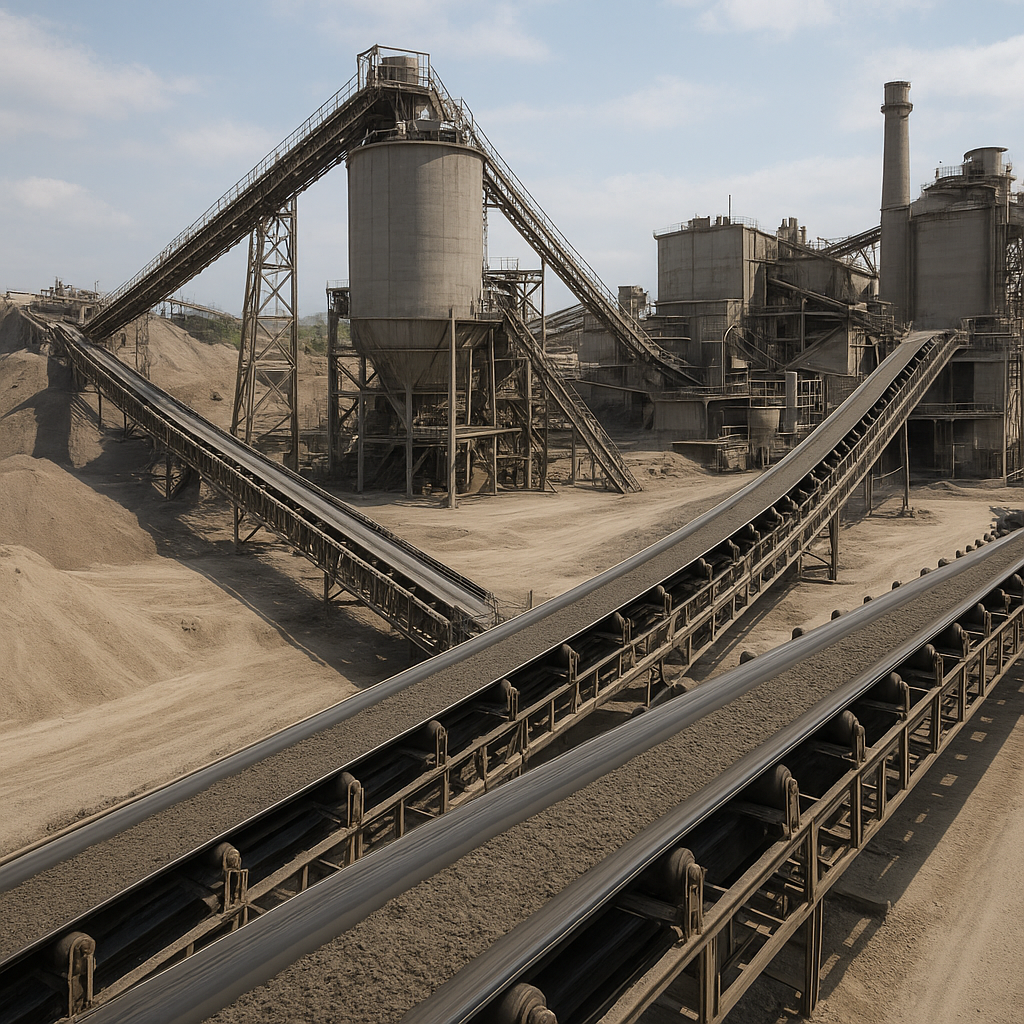

Podczas mielenia i homogenizacji surowca kluczową rolę odgrywają zarówno rozdrobnienie, jak i równomierne wymieszanie wszystkich składników. Wapień o jednorodnej twardości i strukturze ułatwia utrzymanie stałej wydajności młynów surowca oraz przewidywalnej krzywej uziarnienia. Z kolei zmienność litologiczna, twarde wkładki krzemionkowe lub dolomitowe żyły mogą powodować skoki obciążenia młynów, zwiększone zużycie części mielących oraz wahania w składzie granulometrycznym surowca. Jednorodny wapień wysokiej czystości redukuje te problemy i pozwala uzyskać bardziej powtarzalną jakość mąki surowcowej, co ma bezpośredni wpływ na przebieg reakcji w piecu obrotowym.

W procesie wypału klinkieru wapień ulega dekarbonatyzacji, a następnie wchodzi w szereg reakcji stało-gazowych i stało-stałych, prowadzących do powstania faz klinkierowych. Temperatura rozkładu CaCO3 i kinetyka tego procesu zależą nie tylko od składu chemicznego, ale również od wielkości ziaren, porowatości oraz właściwości krystalochemicznych skały. Wapień wysokiej czystości, szczególnie drobnokrystaliczny, ulega dekarbonatyzacji w sposób bardziej równomierny, co pozwala optymalizować profil temperaturowy w piecu i skracać strefę wypału. W praktyce może się to przekładać na mniejsze zużycie paliwa, niższą emisję CO2 z paliw kopalnych oraz wydłużoną żywotność wykładziny ogniotrwałej.

Oprócz aspektów energetycznych, jednorodna dekarbonatyzacja ma znaczenie dla kształtowania mikrostruktury klinkieru. Przy zbyt wolnym lub nierównomiernym rozkładzie CaCO3 powstają obszary o lokalnym nadmiarze wapnia, co sprzyja tworzeniu się wolnego CaO lub niepożądanych struktur krystalicznych. Z kolei wapienie o wysokiej reaktywności sprzyjają powstawaniu jednorodnych, dobrze wykształconych kryształów faz klinkierowych, co w konsekwencji przekłada się na lepsze właściwości wytrzymałościowe i reologiczne cementu. Jakość zastosowanego wapienia wpływa więc zarówno na parametry procesu, jak i na cechy użytkowe gotowego produktu.

Istotny jest także wpływ zanieczyszczeń w wapień na temperaturę topnienia mieszaniny surowcowej. Związki glinu, żelaza i alkaliów pełnią rolę topników, obniżając temperaturę tworzenia się fazy ciekłej w klinkierze. Nadmierny ich udział, pochodzący z niskiej jakości wapienia lub dodatków korygujących, może jednak prowadzić do nadmiernego udziału fazy ciekłej, zasklepiania się materiału, powstawania pierścieni w piecu oraz trudności w transporcie klinkieru przez strefy wypału i chłodzenia. Wapień wysokiej czystości, o kontrolowanym poziomie domieszek, umożliwia precyzyjniejsze sterowanie równowagą między fazą stałą a ciekłą, co stabilizuje proces i ogranicza awaryjność linii produkcyjnej.

Nie można pominąć także roli wapienia w układzie wymiany ciepła pomiędzy strumieniem gazów wylotowych a surowcem. W nowoczesnych instalacjach wielostopniowe cyklony i kalcynatory pozwalają na intensywną wymianę ciepła oraz znaczącą dekarbonatyzację jeszcze przed wejściem materiału do pieca obrotowego. Reakcje endotermiczne związane z rozkładem CaCO3 są kluczowe dla bilansu cieplnego tego układu. Wapień o stabilnej reaktywności i przewidywalnym przebiegu dekarbonatyzacji ułatwia optymalizację przepływów gazów, podnosi sprawność instalacji i zmniejsza wahania temperatur w poszczególnych stopniach wymienników ciepła.

W kontekście sterowania procesem coraz większą rolę odgrywają systemy automatyki, wykorzystujące m.in. analizy rentgenofluorescencyjne (XRF) i rentgenograficzne (XRD) do bieżącej kontroli składu surowca i klinkieru. Wapień wysokiej czystości, o zawężonym spektrum wahań składu chemicznego, znacznie ułatwia kalibrację takich systemów oraz redukuje liczbę korekt wymaganych do utrzymania zadanych parametrów klinkieru. Mniej zmienny surowiec to mniej nagłych zmian w ustawieniach pieca, mniejsze amplitudy wahań temperatury płomienia i stabilniejsze warunki pracy całej linii.

Korzyści technologiczne, ekonomiczne i środowiskowe wynikające z zastosowania wapienia wysokiej czystości

Wykorzystanie wapienia wysokiej czystości w przemyśle cementowym przekłada się na szereg korzyści, które można rozpatrywać w trzech głównych obszarach: technologicznym, ekonomicznym oraz środowiskowym. Choć poszczególne efekty często są ze sobą powiązane, ich oddzielne omówienie pozwala lepiej dostrzec skalę i wielowymiarowość wpływu jakości surowca na funkcjonowanie zakładu cementowego.

Korzyści technologiczne

Podstawową korzyścią technologiczną jest poprawa stabilności procesu wypału klinkieru. Jednorodny skład chemiczny wapienia umożliwia utrzymanie niemal stałego LSF i modułów klinkierowych, co minimalizuje wahania ilości wolnego wapna i innych niepożądanych faz. Dla operatorów pieca oznacza to mniejszą liczbę interwencji korekcyjnych, stabilniejszy profil spalania i większą przewidywalność zachowania się materiału w strefie wypałowej. W konsekwencji ogranicza się występowanie zjawisk takich jak nadmierne spiekanie czy tworzenie się pierścieni i nagarów, prowadzących do nieplanowanych postojów.

Kolejną korzyścią technologiczną jest poprawa mielności i homogenizacji surowca. Wapień wysokiej czystości, pozbawiony twardych wkładek krzemionkowych lub dolomitowych, zużywa mniej energii w młynach surowca i generuje mniej zużycia elementów mielących. Jednocześnie uzyskuje się bardziej korzystny rozkład uziarnienia, który sprzyja równomiernej dekarbonatyzacji i tworzeniu się faz klinkierowych. Homogenizacja mąki surowcowej jest łatwiejsza, ponieważ wahania lokalne składu są mniejsze, a ich kompensacja wymaga mniejszej liczby etapów mieszania.

Istotną przewagą technologiczną jest także możliwość dostosowania składu klinkieru do specyficznych wymagań rynku. Dzięki wysokiej czystości wapienia łatwiej jest przewidzieć wpływ niewielkich korekt składu na powstawanie poszczególnych faz klinkierowych. Daje to technologom możliwość projektowania klinkierów o specjalnych właściwościach, np. o obniżonym cieple hydratacji, podwyższonej odporności na siarczany, zmodyfikowanym czasie wiązania czy optymalizowanej reologii zaczynu cementowego. Precyzyjna kontrola CaO jest tu warunkiem koniecznym, a zastosowanie wysokiej jakości wapienia stanowi fundament takich działań.

Nie bez znaczenia jest także wpływ jakości wapienia na pracę urządzeń pomocniczych, takich jak filtry workowe, elektrofiltry czy instalacje odsiarczania. Niska zawartość siarki i części organicznych w wapień ogranicza ryzyko powstawania lepkich kondensatów i osadów, które mogłyby zaburzać przepływ gazów i skracać żywotność elementów filtrujących. Stabilny skład chemiczny surowca przekłada się także na stabilny skład pyłu, ułatwiając jego recyrkulację do strumienia surowca i minimalizując straty materiałowe.

Korzyści ekonomiczne

Z punktu widzenia ekonomicznego zastosowanie wapienia wysokiej czystości w produkcji cementu przynosi przede wszystkim oszczędności związane z zużyciem energii. Mniejsza ilość zanieczyszczeń i lepsza reaktywność wapienia powodują, że do osiągnięcia pełnej dekarbonatyzacji oraz doformowania faz klinkierowych potrzebna jest mniejsza ilość ciepła. Pozwala to obniżyć zużycie paliw kopalnych lub alternatywnych, a tym samym zredukować koszty paliwowe, które stanowią znaczącą część całkowitych kosztów produkcji klinkieru. Nawet kilkuprocentowe obniżenie jednostkowego zużycia paliwa przekłada się na znaczne oszczędności w skali rocznej produkcji zakładu.

Wysoka stabilność procesu wypału prowadzi również do zmniejszenia liczby nieplanowanych zatrzymań linii technologicznej oraz ograniczenia kosztów konserwacji i napraw. Mniejsza podatność na tworzenie się pierścieni i nagarów w piecu obrotowym oznacza rzadsze czyszczenia mechaniczne lub wybuchowe, co nie tylko redukuje koszty serwisowe, ale także wydłuża żywotność wykładzin ogniotrwałych. Stabilniejsze warunki pracy pieca sprzyjają równomiernemu obciążeniu cieplnemu i mechanicznemu konstrukcji, ograniczając ryzyko pęknięć, deformacji czy przedwczesnego zużycia.

Z ekonomicznego punktu widzenia istotne są również oszczędności wynikające z uproszczenia miksu surowcowego. Im czystszy jest wapień, tym mniejsza potrzeba stosowania korektorów składu w postaci glin, łupków czy rud żelaza. Ograniczenie ilości tych komponentów znosi konieczność utrzymywania rozbudowanych zapasów, składowisk oraz infrastruktury do ich dozowania. Zmniejsza się także poziom złożoności logistycznej oraz ryzyko przerw w dostawach krytycznych dodatków korygujących.

Znaczenie ekonomiczne ma także poprawa jakości gotowego cementu i wynikająca z niej możliwość uzyskania lepszych cen rynkowych lub rozszerzenia portfolio produktów. Cement wytwarzany z klinkieru o stabilnym, dobrze kontrolowanym składzie łatwiej spełnia wymagania normowe oraz wewnętrzne wymagania odbiorców, szczególnie w segmentach o wysokich wymaganiach jakościowych, takich jak budownictwo inżynieryjne, infrastrukturalne czy prefabrykacja. Możliwość produkcji cementów o znormalizowanych i powtarzalnych właściwościach otwiera drogę do kontraktów długoterminowych, gdzie stabilność dostaw i jakość są kluczowymi kryteriami wyboru dostawcy.

Korzyści środowiskowe

W warunkach rosnącej presji regulacyjnej i społecznej na ograniczanie emisji gazów cieplarnianych branża cementowa znajduje się pod szczególną obserwacją. Zastosowanie wapienia wysokiej czystości może odegrać istotną rolę w redukcji śladu węglowego produkcji klinkieru. Choć emisja procesowa CO2 wynikająca z dekarbonatyzacji CaCO3 jest w dużej mierze nieunikniona, to emisja z paliw można ograniczać m.in. poprzez poprawę sprawności cieplnej i stabilizację pracy pieca. Wapień dobrze reagujący cieplnie umożliwia pracę przy optymalnym profilu temperaturowym, co obniża jednostkowe zużycie paliwa i związane z nim emisje CO2, NOx oraz SO2.

Dodatkowo niska zawartość siarki i części organicznych w wapień redukuje emisje związków siarki i lotnych związków organicznych do atmosfery. Przekłada się to nie tylko na lepsze wyniki środowiskowe zakładu, ale także na niższe koszty eksploatacji instalacji odpylania i oczyszczania spalin. Filtry i systemy redukcji emisji zanieczyszczeń mają dłuższą żywotność i wymagają rzadszych interwencji serwisowych, co ogranicza ilość odpadów i zużycie materiałów eksploatacyjnych.

Warto także podkreślić znaczenie wysokiej czystości wapienia dla rozwoju koncepcji współspalania paliw alternatywnych. Stabilna mieszanka surowcowa, pozbawiona nadmiaru zanieczyszczeń, pozwala na bezpieczniejsze wprowadzanie do procesu paliw pochodzenia odpadowego, takich jak paliwa z odpadów komunalnych czy przemysłowych. Zwiększenie udziału paliw alternatywnych przy jednoczesnym zachowaniu stabilnych parametrów wypału wspierane jest przez przewidywalne zachowanie się wapienia w strefie kalcynacji i wypału. W ten sposób jakość głównego surowca pośrednio umożliwia ograniczenie zużycia paliw kopalnych oraz spalanie odpadów w sposób spełniający rygorystyczne normy środowiskowe.

Nie bez znaczenia jest również aspekt zagospodarowania odpadów stałych powstających w procesie produkcji cementu, takich jak pyły z filtrów, odpady z serwisu instalacji czy zdeklasowany klinkier. Wapień wysokiej czystości, standaryzujący skład chemiczny strumienia surowca, ułatwia ponowne wprowadzanie tych materiałów do układu, minimalizując ilość odpadów wymagających składowania lub zewnętrznego zagospodarowania. Tym samym przyczynia się do realizacji założeń gospodarki o obiegu zamkniętym, w której dąży się do pełnego wykorzystania surowców i ograniczania ilości odpadów przemysłowych.

W perspektywie długoterminowej wysoka jakość wapienia sprzyja również wdrażaniu innowacyjnych technologii ograniczania emisji CO2, takich jak wychwytywanie i składowanie dwutlenku węgla (CCS) czy wychwytywanie i wykorzystanie CO2 (CCU). Stabilny, dobrze zdefiniowany proces dekarbonatyzacji i wypału klinkieru stanowi korzystny punkt wyjścia do integracji instalacji wychwytywania CO2 z istniejącą linią technologiczną. Im mniej nieprzewidywalne są zmiany składu i właściwości surowca, tym łatwiej jest projektować i optymalizować systemy separacji CO2 z gazów procesowych.

Podsumowując, rola wapienia wysokiej czystości w produkcji cementu nie ogranicza się wyłącznie do bycia głównym nośnikiem CaO w mieszance surowcowej. Jego właściwości chemiczne, mineralogiczne i fizyczne determinują efektywność energetyczną, stabilność procesu, jakość klinkieru oraz poziom oddziaływania zakładu na środowisko. Inwestycje w rozpoznanie, eksploatację i odpowiednie przygotowanie złóż wapienia wysokiej czystości stają się kluczowym elementem strategii rozwojowej nowoczesnych zakładów cementowych, które chcą jednocześnie zwiększać konkurencyjność i spełniać coraz bardziej rygorystyczne standardy jakościowe i środowiskowe.