Dynamiczny rozwój przemysłu maszynowego sprawia, że tradycyjne, trójosiowe centra obróbcze coraz częściej ustępują miejsca rozwiązaniom wieloosiowym. Rosnące wymagania dotyczące dokładności, złożoności kształtów, skracania serii produkcyjnych oraz elastyczności wytwarzania sprawiają, że przedsiębiorstwa chętniej inwestują w zaawansowane technologie skrawania. Nowoczesne obrabiarki wieloosiowe stają się kluczowym elementem przewagi konkurencyjnej, umożliwiając integrację wielu operacji w jednym zamocowaniu, redukcję liczby ustawień i zauważalny wzrost jakości wyrobów.

Istota i klasyfikacja nowoczesnych obrabiarek wieloosiowych

Przez obrabiarki wieloosiowe rozumiemy maszyny, które pozwalają na interpolowany ruch narzędzia i/lub przedmiotu obrabianego w więcej niż trzech osiach. Najczęściej mowa o układach 4-, 5-, a nawet 6-osiowych, gdzie oprócz ruchów liniowych X, Y, Z wykorzystuje się także obroty i pochylenia kątowe. Takie podejście otwiera zupełnie nowe możliwości kształtowania powierzchni, skraca łańcuch procesów technologicznych i zwiększa wydajność całego systemu produkcyjnego.

W praktyce przemysłowej najważniejsze grupy maszyn wieloosiowych to:

- Centra obróbcze 5-osiowe – umożliwiające obróbkę praktycznie dowolnych kształtów w jednym zamocowaniu, z jednoczesną interpolacją osi liniowych i obrotowych.

- Tocząco-frezarskie centra wielozadaniowe – integrujące procesy toczenia, frezowania, wiercenia, gwintowania, a nierzadko także szlifowania.

- Specjalizowane obrabiarki portale i gantry – pozwalające na obróbkę bardzo dużych części, w tym komponentów form, tłoczników czy elementów konstrukcji lotniczych.

- Obrabiarki z dodatkowymi głowicami kątowymi – gdzie oś pochylenia narzędzia realizowana jest za pomocą wymiennych głowic i modułów.

W konstrukcji nowoczesnych obrabiarek wieloosiowych kluczową rolę odgrywa sztywność i tłumienie drgań. Maszyny projektuje się z wykorzystaniem symulacji MES, optymalizując rozmieszczenie żeber, masę odlewów oraz układ prowadnic. Coraz częściej stosuje się prowadnice toczne o wysokiej nośności, wspomagane prowadnicami hydrostatycznymi w osiach najbardziej obciążonych. Dodatkowo zwraca się uwagę na odpowiednią izolację termiczną korpusu oraz aktywne systemy kompensacji deformacji termicznych, aby zapewnić stabilną dokładność wymiarowo-kształtową w długich cyklach produkcyjnych.

Osie obrotowe, zintegrowane w stołach uchylno-obrotowych lub głowicach skrętnych, muszą charakteryzować się wysokim momentem napędowym oraz precyzyjnym pozycjonowaniem. Stosuje się napędy bezpośrednie (tzw. direct drive) oraz zaawansowane enkodery absolutne, dzięki którym możliwa jest praca w trybie interpolacji 5-osiowej z wysoką dynamiką i powtarzalnością. Odpowiednio zaprojektowana kinematyka pozwala na uzyskanie swobody ustawienia narzędzia względem powierzchni obrabianej, co ma szczególne znaczenie przy produkcji łopatek turbin, implantów medycznych czy elementów struktur lotniczych.

Rozwiązania technologiczne i sterowanie w obrabiarkach wieloosiowych

Sercem każdej nowoczesnej obrabiarki wieloosiowej jest układ sterowania CNC, zdolny do przetwarzania skomplikowanych trajektorii narzędzia oraz obsługi wielu kanałów technologicznych. Algorytmy interpolacji wieloosiowej muszą uwzględniać ograniczenia kinematyczne maszyny, prędkości i przyspieszenia osi oraz potrzebę minimalizacji drgań. Sterowania wyposażone są w funkcje look ahead, które analizują z wyprzedzeniem setki, a nawet tysiące bloków programu, optymalizując ruch i zapobiegając nagłym zmianom kierunku.

Istotnym aspektem jest również zarządzanie kolizjami. Obrabiarki 5-osiowe pracują z kilkoma jednocześnie poruszającymi się elementami – stołem, głowicą, magazynem narzędzi – co znacząco zwiększa ryzyko kolizji. Z tego powodu stosuje się systemy symulacji i monitorowania ruchu w czasie rzeczywistym. Modele 3D maszyny, uchwytów i narzędzi integrowane są z systemem CNC, a oprogramowanie przewiduje potencjalne niebezpieczne zbliżenia, zatrzymując proces jeszcze przed fizycznym kontaktem elementów. Takie podejście minimalizuje kosztowne przestoje i uszkodzenia sprzętu.

Kluczowym uzupełnieniem świata CNC jest zaawansowane oprogramowanie CAM. To właśnie w systemach CAM powstają ścieżki ruchu narzędzia, uwzględniające geometrię modelu 3D, właściwości materiału, parametry skrawania oraz ograniczenia kinematyczne maszyny. Oprogramowanie generuje strategie obróbkowe, takie jak frezowanie trochoidalne, HSM (High Speed Machining), HSC (High Speed Cutting) czy strategie równomiernego zdejmowania naddatku. Dzięki nim możliwe jest nie tylko skrócenie czasu obróbki, ale również zwiększenie trwałości narzędzi oraz poprawa jakości powierzchni.

W celu poprawy efektywności wykorzystania maszyn coraz powszechniej stosuje się koncepcję wirtualnej maszyny. Programista CAM pracuje na cyfrowym bliźniaku centrum obróbczego, wyposażonego w pełny model kinematyczny, włącznie z ograniczeniami skoków osi, strefami zakazanymi oraz parametrami dynamicznymi. Pozwala to sprawdzić realność procesu jeszcze przed jego uruchomieniem na hali produkcyjnej. Funkcje te są szczególnie istotne w przemyśle lotniczym, energetycznym oraz medycznym, gdzie surowce są bardzo drogie, a ryzyko zniszczenia półwyrobu musi być zredukowane do minimum.

Nowoczesne układy sterowania oferują również szeroki wachlarz funkcji kompensacji błędów geometrycznych i termicznych maszyny. Wykorzystuje się matryce korekcyjne, rejestrujące odchyłki pozycjonowania w całej przestrzeni roboczej. Pomiary realizowane są za pomocą laserów interferometrycznych, ballbarów oraz sond pomiarowych. Dane te trafiają następnie do sterowania, które automatycznie kompensuje błędy w trakcie interpolacji. Dzięki temu możliwe jest osiągnięcie bardzo wysokiej precyzji nawet przy dużych prędkościach przejazdów i złożonej kinematyce 5-osiowej.

Istotnym elementem są również systemy pomiarowe zintegrowane na maszynie: sondy do pomiaru detali, laserowe wyznaczniki długości i średnicy narzędzi, a także czujniki monitorujące zużycie ostrza i siły skrawania. Pozwalają one na realizację strategii obróbki adaptacyjnej, w której parametry procesu mogą być automatycznie korygowane w zależności od aktualnego stanu narzędzia oraz warunków obróbki. W efekcie zwiększa się niezawodność procesu, a liczba braków i poprawek zostaje ograniczona do minimum.

Współczesne obrabiarki wieloosiowe wyposażone są często w rozbudowane systemy automatyzacji i integracji z otoczeniem produkcyjnym. Paletyzacja pozwala na szybkie przezbrajanie, a roboty współpracujące i przemysłowe umożliwiają automatyczny załadunek oraz rozładunek detali. W połączeniu z oprogramowaniem planującym produkcję, systemami MES oraz koncepcjami Przemysłu 4.0 tworzy się spójne, cyfrowo zarządzane środowisko, w którym obrabiarka staje się komponentem większego ekosystemu produkcyjnego.

Zastosowania przemysłowe, korzyści i wyzwania wdrożeniowe

Nowoczesne obrabiarki wieloosiowe znajdują zastosowanie wszędzie tam, gdzie produkowane są elementy o złożonej geometrii oraz wysokich wymaganiach jakościowych. Przemysł lotniczy wykorzystuje je do wytwarzania łopatek sprężarek i turbin, elementów konstrukcyjnych ze stopów aluminium i tytanu oraz struktur nośnych kadłubów. Dzięki możliwości pięcioosiowej interpolacji można swobodnie kształtować powierzchnie aerodynamiczne, optymalizując ich profil pod kątem zmniejszenia oporów i zwiększenia wydajności silników.

W przemyśle medycznym obrabiarki 5-osiowe stosuje się do produkcji implantów ortopedycznych, endoprotez stawów, elementów narzędzi chirurgicznych czy implantów stomatologicznych. Złożone kształty, organiczne formy powierzchni oraz wysokie wymagania w zakresie chropowatości i tolerancji wymiarowych sprawiają, że tradycyjne techniki obróbki są niewystarczające. Obrabiarki wieloosiowe, często integrowane z technikami skanowania 3D oraz projektowania CAD, umożliwiają tworzenie wyrobów spersonalizowanych, dopasowanych do indywidualnej anatomii pacjenta.

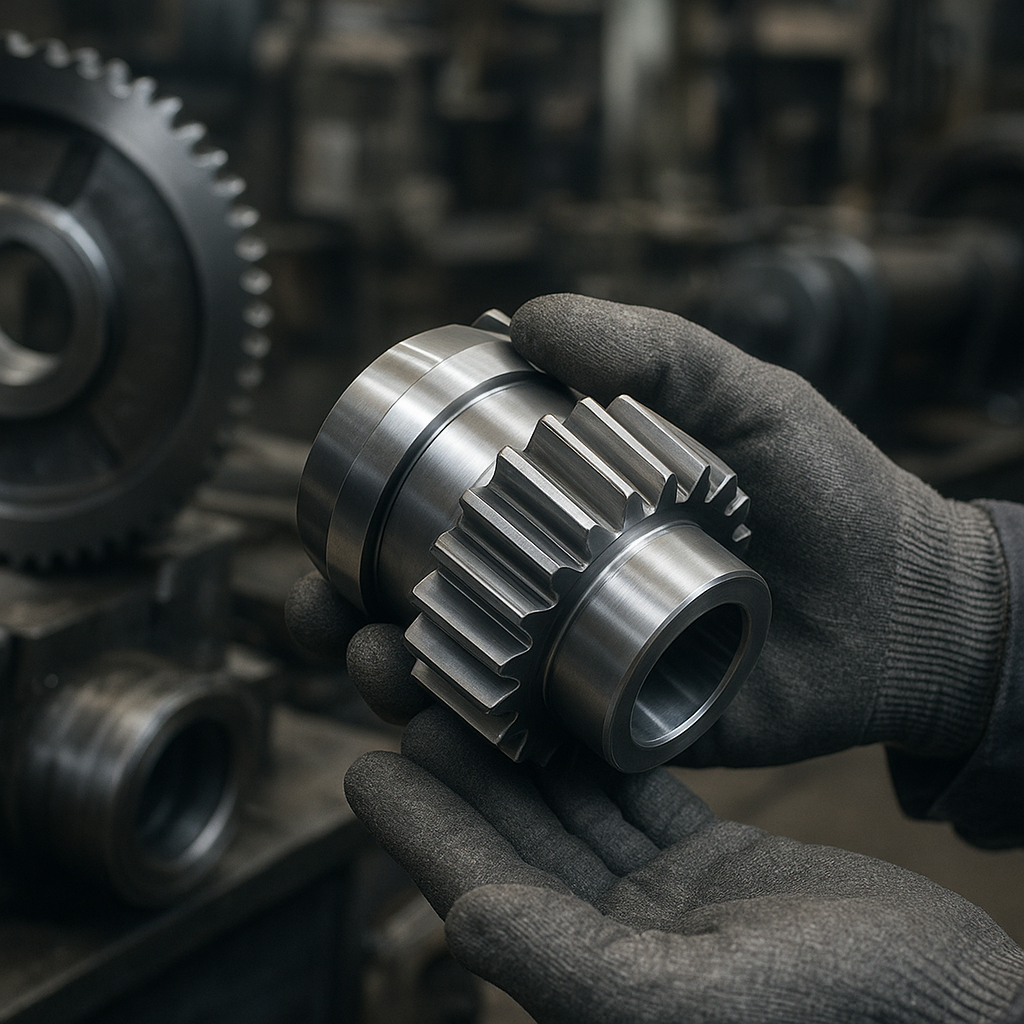

W sektorze motoryzacyjnym oraz motorsportu wieloosiowe centra obróbcze znajdują zastosowanie przy produkcji głowic cylindrów, kolektorów dolotowych i wydechowych, elementów zawieszenia czy form do wtrysku tworzyw sztucznych. Możliwość wykonywania skomplikowanych kanałów przepływowych, wnęk i powierzchni o zmiennej krzywiźnie pozwala projektantom w pełni wykorzystać potencjał cyfrowych narzędzi symulacyjnych. Optymalizacja przepływu mediów roboczych, redukcja masy komponentów oraz poprawa wytrzymałości zmęczeniowej części stają się łatwiejsze do osiągnięcia, gdy na etapie wytwarzania nie ma ograniczeń typowych dla klasycznych maszyn 3-osiowych.

Rozwój energooszczędnych turbin wiatrowych i wodnych również napędza zapotrzebowanie na wysokozaawansowane rozwiązania obróbkowe. Łopaty, piasty, elementy wirników i stojanów muszą spełniać wymagania dotyczące wytrzymałości, niezawodności oraz efektywności energetycznej. Obrabiarki wieloosiowe, często w konfiguracjach portalowych, umożliwiają jednoczesną obróbkę wielu powierzchni funkcjonalnych, a także wykonywanie skomplikowanych połączeń kształtowych. Przy odpowiednim systemie planowania i paletyzacji możliwe jest wdrożenie produkcji seryjnej przy zachowaniu wysokiej elastyczności co do wariantów konstrukcyjnych.

Jedną z najważniejszych korzyści wynikających z zastosowania obrabiarek wieloosiowych jest redukcja liczby operacji technologicznych. W tradycyjnym podejściu, aby uzyskać złożony detal, konieczne jest kilkukrotne przezbrajanie, zastosowanie różnych maszyn (tokarki, frezarki, wiertarki, szlifierki) oraz stosowanie specjalnych przyrządów ustalająco-mocujących. Integracja operacji na jednym centrum wielozadaniowym pozwala znacząco skrócić czas przejścia detalu przez proces, zmniejszyć ryzyko błędów związanych z ponownym mocowaniem oraz ograniczyć koszty logistyki wewnątrzzakładowej.

Obrabiarki wieloosiowe oferują także wyższą jakość wykończenia powierzchni oraz lepszą powtarzalność. Płynna interpolacja osi oraz precyzyjne sterowanie wektorami prędkości pozwalają na minimalizację śladów narzędzia, co ma szczególne znaczenie w przypadku form, matryc i tłoczników. Z kolei w produkcji części precyzyjnych, takich jak komponenty hydrauliczne, pneumatyczne czy elementy optomechaniki, możliwość wykonywania w jednej operacji wielu powierzchni bazowych ogranicza kumulację błędów wymiarowych.

Należy jednak podkreślić, że wdrożenie technologii wieloosiowej wiąże się także z licznymi wyzwaniami. Pierwszym z nich są wysokie koszty inwestycyjne. Zakup centrum 5-osiowego lub tokarsko-frezarskiego wielozadaniowego to znaczące obciążenie finansowe, które musi zostać uzasadnione odpowiednią strategią produkcyjną. Przedsiębiorstwo powinno przeanalizować portfel wyrobów, prognozowane wolumeny produkcji, a także możliwości pozyskania zleceń z rynków wymagających zaawansowanej obróbki. W przeciwnym razie maszyna może zostać niedostatecznie wykorzystana, co przełoży się na wydłużony okres zwrotu inwestycji.

Kolejnym istotnym wyzwaniem jest przygotowanie odpowiednio wykwalifikowanej kadry. Programowanie obrabiarek wieloosiowych wymaga nie tylko znajomości języka kodu NC, ale także umiejętności pracy w systemach CAD/CAM, rozumienia kinematyki maszyn oraz zasad doboru strategii obróbki. Operatorzy muszą potrafić interpretować skomplikowane procesy technologiczne, monitorować parametry skrawania, a także reagować na sygnały z systemów pomiarowych i diagnostycznych. Wymaga to szeroko zakrojonych szkoleń oraz stałego podnoszenia kwalifikacji, co generuje dodatkowe koszty i wymaga od przedsiębiorstwa długofalowego podejścia do rozwoju kompetencji pracowników.

Trzecim obszarem, w którym pojawiają się trudności, jest integracja nowych maszyn z istniejącą infrastrukturą produkcyjną i informatyczną. Nowoczesne centra wieloosiowe powinny być połączone z systemami zarządzania produkcją, magazynem narzędzi, systemem zaopatrzenia oraz działem kontroli jakości. Dane o zleceniach, narzędziach, czasach cykli, zużyciu energii czy przestojach muszą być wymieniane w sposób zautomatyzowany i bezpieczny. Wdrożenie rozwiązań z zakresu Przemysłu 4.0 wymaga standaryzacji protokołów komunikacyjnych, stworzenia odpowiednich interfejsów oraz zapewnienia cyberbezpieczeństwa. Niejednokrotnie konieczne jest również przebudowanie layoutu hali produkcyjnej, aby zoptymalizować przepływ materiałów i zwiększyć dostępność stanowisk.

Istotną kwestią jest także dobór odpowiednich narzędzi skrawających i oprawek. Obróbka 5-osiowa, szczególnie w trybie jednoczesnym, wymaga narzędzi o wysokiej stabilności geometrycznej, zoptymalizowanych pod kątem dynamiki skrawania. Stosuje się narzędzia o zmiennej podziałce ostrzy, powłokach dostosowanych do trudnoskrawalnych materiałów (np. stopy tytanu, Inconel, stale nierdzewne) oraz oprawki tłumiące drgania. Z punktu widzenia ekonomicznego istotne jest dobranie takiego zestawu narzędzi, który zapewni kompromis pomiędzy wydajnością, trwałością ostrza a kosztem zakupu i regeneracji.

Warto zauważyć, że rozwój obrabiarek wieloosiowych wpisuje się w szerszy trend cyfryzacji przemysłu. Coraz częściej mówi się o cyfrowym łańcuchu procesu – od projektowania w systemach CAD, poprzez symulację wirtualnej obróbki, aż po rzeczywistą produkcję i kontrolę jakości z wykorzystaniem współrzędnościowych maszyn pomiarowych. Dane z poszczególnych etapów są wymieniane w sposób ciągły, co umożliwia doskonalenie zarówno samego wyrobu, jak i technologii jego wykonania. W takim ujęciu obrabiarka wieloosiowa nie jest jedynie źródłem fizycznie wytworzonych części, lecz staje się węzłem w rozbudowanym systemie przepływu informacji.

Na horyzoncie widać również ścisłą integrację obróbki skrawaniem z technologiami przyrostowymi. Pojawiają się hybrydowe obrabiarki, łączące procesy druku 3D metali z obróbką wykańczającą na jednym stanowisku. Umożliwia to wytwarzanie bardzo skomplikowanych geometrii, które następnie są precyzyjnie obrabiane, aby osiągnąć wymagane tolerancje i jakość powierzchni. Rozwiązania te szczególnie interesują branże o wysokich wymaganiach projektowych, takie jak lotnictwo, kosmonautyka czy sektor narzędziowy. Nowoczesne obrabiarki wieloosiowe, wyposażone w moduły do napawania materiału, laserowe głowice topiące lub procesy LMD, rozszerzają granice tradycyjnego rozumienia obróbki ubytkowej.

Perspektywa dalszego rozwoju obejmuje także rosnącą autonomizację pracy maszyn. Wspierane przez algorytmy analizy danych i elementy sztucznej inteligencji obrabiarki będą w stanie samodzielnie optymalizować parametry skrawania, przewidywać moment wymiany narzędzi na podstawie sygnałów z czujników drgań i emisji akustycznej oraz dostosowywać strategie obróbki do zmieniających się warunków. Takie podejście pozwoli zwiększyć wykorzystanie potencjału parku maszynowego, zmniejszyć liczbę przestojów awaryjnych oraz zminimalizować udział czynnika ludzkiego w zadaniach rutynowych.

W praktyce oznacza to, że przedsiębiorstwa inwestujące w nowoczesne obrabiarki wieloosiowe powinny równolegle rozwijać kompetencje w zakresie analityki danych, integracji systemów IT oraz zarządzania złożonym środowiskiem produkcyjnym. Sama maszyna, nawet najbardziej zaawansowana, nie zapewni oczekiwanych korzyści, jeśli nie zostanie wpisana w przemyślaną strategię rozwoju firmy. Konieczne jest połączenie inwestycji w hardware z inwestycjami w software, infrastrukturę sieciową oraz kapitał ludzki.

Podsumowując perspektywę przemysłu maszynowego, nowoczesne obrabiarki wieloosiowe stają się narzędziem pozwalającym projektantom i technologom na pełne wykorzystanie możliwości, jakie stworzyły techniki modelowania 3D, symulacji oraz optymalizacji topologicznej. Możliwość kształtowania złożonych geometrii, integracji wielu operacji w jednym zamocowaniu oraz ścisłej współpracy z systemami cyfrowymi sprawia, że te zaawansowane urządzenia stanowią fundament konkurencyjności w sektorach wymagających wysokiej innowacyjności. Dla przemysłu oznacza to konieczność świadomego przechodzenia z paradygmatu prostych procesów masowych do elastycznych, zintegrowanych linii wytwórczych, w których centrum stoi zaawansowana, wieloosiowa technika obróbki skrawaniem.