Kompozyty powstające na bazie surowców odnawialnych stają się jednym z najbardziej obiecujących kierunków rozwoju materiałów inżynierskich. Tak zwany kompozyt bio–kompozyt, czyli materiał złożony w całości lub w dużej części z komponentów pochodzenia biologicznego, łączy w sobie funkcje użytkowe z troską o środowisko. Zastępuje tradycyjne tworzywa i metale tam, gdzie ważna jest niska masa, ograniczenie śladu węglowego oraz możliwość recyklingu lub biodegradacji. Coraz częściej stosuje się go zarówno w przemyśle motoryzacyjnym, budownictwie, jak i w branży opakowaniowej, a także w sektorze dóbr konsumpcyjnych, wpisując się w idee gospodarki o obiegu zamkniętym.

Charakterystyka i rodzaje kompozytów bio-kompozytowych

Pod pojęciem kompozytu bio-kompozytowego kryje się szeroka grupa materiałów, których kluczową cechą jest obecność składników pochodzenia biologicznego – włókien roślinnych, polimerów z biomasy, naturalnych lepiszczy oraz wypełniaczy organicznych lub mineralnych o niskim wpływie środowiskowym. Od strony inżynierskiej są to materiały wielofazowe, w których jedną z faz – najczęściej zbrojenie lub matrycę – stanowi komponent bio. Dzięki temu można modyfikować klasyczne polimery, a nawet metale, przy jednoczesnym ograniczeniu zużycia surowców nieodnawialnych.

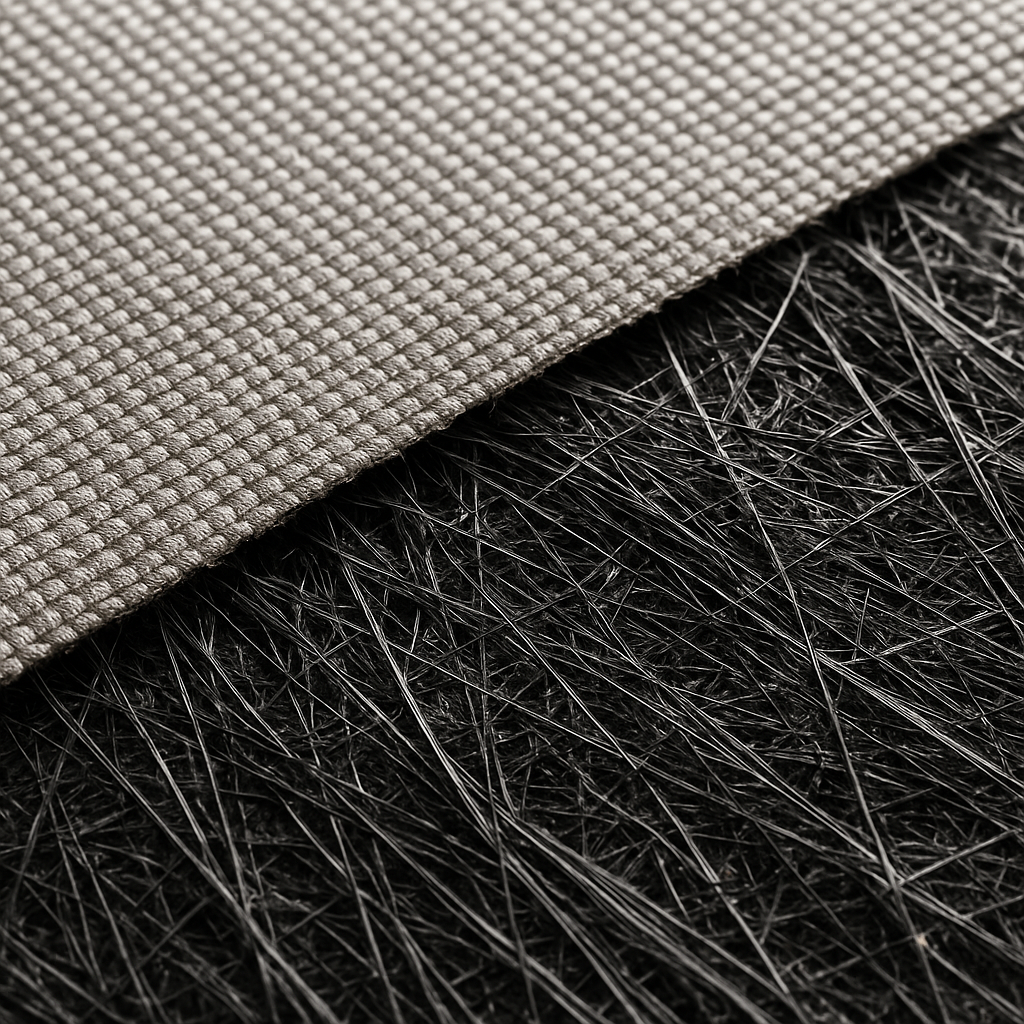

Podstawę definicji stanowi połączenie co najmniej dwóch materiałów o odmiennych właściwościach, z których powstaje nowa struktura o cechach innych niż każdy składnik z osobna. W kompozytach bio-kompozytowych zbrojenie pełnią włókna – są to zazwyczaj włókna roślinne, takie jak len, konopie, juta, sisal, bambus, włókna drzewne czy trawy specjalnie uprawiane z myślą o przemyśle materiałowym. Uzupełnieniem są cząstki wypełniające: mączka drzewna, łuski zbóż, włókna celulozowe, odpady z przemysłu rolno-spożywczego (np. łuski ryżu, pestki owoców rozdrobnione do postaci proszku). Biologiczny charakter może mieć także matryca, czyli spoiwo otaczające zbrojenie i przenoszące część obciążeń. Są nim polimery biorozkładalne, takie jak PLA, PHB, PBS oraz inne tworzywa, syntetyzowane z wykorzystaniem surowców odnawialnych, w tym skrobi roślinnej czy olejów roślinnych.

Wśród kompozytów bio-kompozytowych wyróżnia się kilka podstawowych grup. Pierwszą są materiały, w których jedynie wypełniacze lub zbrojenia pochodzą z biomasy, natomiast matryca jest tradycyjnym tworzywem petrochemicznym. Tego typu rozwiązania redukują zużycie czystego polimeru, poprawiają sztywność oraz obniżają masę wyrobów. Drugą grupą są kompozyty, w których także matryca ma charakter bio, często w postaci biodegradowalnych polimerów, co umożliwia całkowite lub niemal całkowite rozłożenie się materiału w środowisku po zakończeniu okresu użytkowania. Istnieją również kompozyty hybrydowe, łączące włókna naturalne z włóknami syntetycznymi oraz polimery bio z klasycznymi, co pozwala zoptymalizować koszty i właściwości eksploatacyjne.

Szczególną uwagę zwraca rosnąca rola kompozytów drewno–polimer (WPC – Wood Plastic Composites), gdzie mączka drzewna lub włókna drzewne są łączone z polimerami – zarówno pochodzenia petrochemicznego, jak i bio. Materiały te stanowią atrakcyjną alternatywę dla drewna naturalnego, zwłaszcza w zastosowaniach zewnętrznych, takich jak tarasy, elewacje czy mała architektura. Łączą w sobie estetykę drewna z wyższą odpornością na wilgoć i mikroorganizmy, a przy tym wykorzystują odpady z przemysłu drzewnego, co wpisuje się w koncepcję racjonalnego zagospodarowania surowców.

Oprócz funkcjonalności, istotnym elementem charakterystyki kompozytów bio-kompozytowych jest korzystny bilans środowiskowy. Surowce roślinne podczas wzrostu absorbują dwutlenek węgla z atmosfery, co częściowo kompensuje emisje związane z przetwórstwem. Ponadto, wiele bio-kompozytów nadaje się do recyklingu materiałowego lub energetycznego, a niektóre, w odpowiednich warunkach, do kompostowania przemysłowego. W rezultacie materiał ten staje się kluczowym narzędziem polityki klimatycznej i surowcowej, stanowiąc jednocześnie atrakcyjną alternatywę ekonomiczną dla producentów poszukujących nowych przewag konkurencyjnych.

Proces produkcji kompozytów bio-kompozytowych

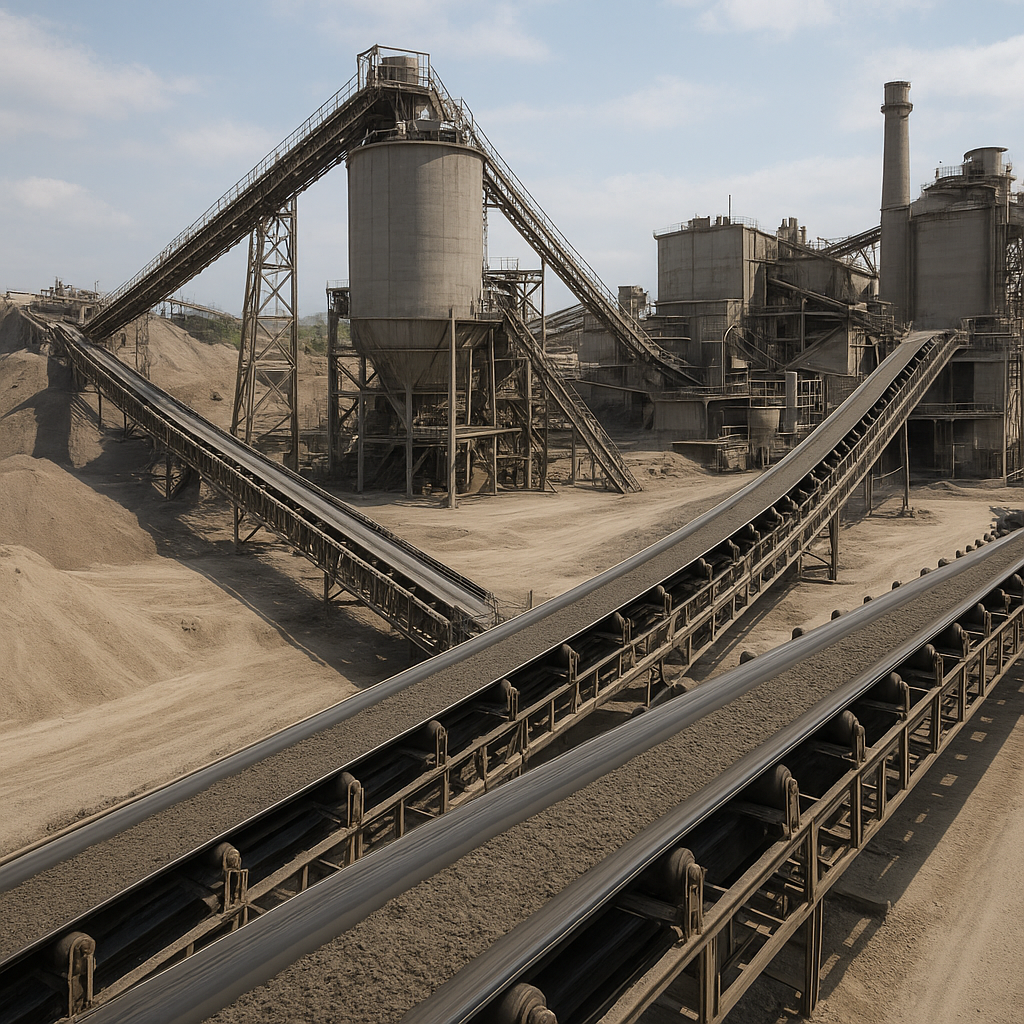

Technologia wytwarzania kompozytów bio-kompozytowych obejmuje kilka głównych etapów, z których każdy wymaga precyzyjnego doboru parametrów. Pierwszym krokiem jest pozyskanie surowca roślinnego. W zależności od rodzaju włókna lub wypełniacza stosuje się różne sposoby uprawy, zbioru i wstępnej obróbki. Rośliny włókniste, takie jak len czy konopie, poddaje się procesom moczenia, roszenia oraz mechanicznego oddzielania włókien od zdrewniałych części łodygi. Celem jest uzyskanie możliwie jednorodnego, pozbawionego nadmiaru zanieczyszczeń zbrojenia, o ściśle kontrolowanej długości i średnicy. Analogicznie, odpady rolnicze – łuski, plewy, włókna poboczne – są suszone, rozdrabniane i frakcjonowane, aby zapewnić ich stabilne parametry istotne z punktu widzenia przetwórstwa.

Kluczowe znaczenie ma właściwe przygotowanie surowca pod względem wilgotności. Roślinne włókna i mączki wykazują silne powinowactwo do wody, co w procesach wysokotemperaturowych może prowadzić do defektów w strukturze kompozytu, degradacji termicznej oraz obniżenia przyczepności na granicy faz. Dlatego standardową praktyką jest dogłębne suszenie materiału w specjalnych suszarniach, często bezpośrednio przed wprowadzeniem do linii technologicznej. Odpowiednio dobrany poziom wilgotności wpływa na stabilność wymiarową oraz powtarzalność właściwości mechanicznych końcowego produktu.

Następnym etapem jest łączenie surowca roślinnego z matrycą polimerową. Stosuje się w tym celu wytłaczarki dwuślimakowe, mieszalniki intensywne oraz urządzenia do granulacji. W procesie współwytłaczania włókna lub mączki roślinne są równomiernie rozproszone w stopionym polimerze, z dodatkiem kompatybilizatorów i środków poprawiających adhezję na granicy faz, często opartych na anhydrydach kwasów karboksylowych lub innych reagentach wiążących grupy hydroksylowe. Jeżeli celem jest uzyskanie kompozytu z całkowicie bio-matrycą, do wytłaczarki wprowadza się biopolimery, takie jak PLA czy PBS, również wymagające kontroli wilgoci i temperatury, aby uniknąć ich degradacji.

W trakcie mieszania istotne jest utrzymanie równowagi między rozdrobnieniem włókien a zachowaniem ich długości. Zbyt intensywne ścinanie skraca włókna, obniżając ich zdolność do przenoszenia obciążeń, co pogarsza właściwości mechaniczne kompozytu. Zbyt słabe ścinanie może prowadzić do powstawania aglomeratów, czyli skupisk włókien, które stają się miejscem inicjacji pęknięć. Dlatego parametry procesu, takie jak prędkość obrotowa ślimaków, temperatura stref, czas przebywania materiału w urządzeniu oraz stopień napełnienia, są optymalizowane pod kątem konkretnego zastosowania.

Po uzyskaniu jednorodnego stopu polimerowo-włóknistego następuje etap formowania. W przypadku elementów o skomplikowanych kształtach najczęściej wybiera się wtryskiwanie, wykorzystując granulaty kompozytowe jako surowiec. Umożliwia to seryjną produkcję wyrobów o powtarzalnej jakości, takich jak elementy wnętrz samochodów, obudowy urządzeń, komponenty mebli czy opakowania wielokrotnego użytku. Dla wyrobów o przekroju stałym stosuje się wytłaczanie – powstają w ten sposób listwy, profile, panele, deski tarasowe oraz elementy konstrukcyjne stosowane w budownictwie. Prasowanie na gorąco, w tym techniki kompresyjnego formowania mat włóknistych nasączonych bio-polimerami, pozwala z kolei uzyskać płyty o zwiększonej sztywności i odporności na zginanie, wykorzystywane między innymi przy produkcji elementów meblarskich i wykończeniowych.

Istnieją również bardziej zaawansowane techniki, w których kompozyty bio-kompozytowe powstają z wykorzystaniem nanostruktur. Dodanie nanocelulozy, nanoproszków biomineralnych lub funkcjonalizowanych nanocząstek poprawia właściwości bariery dyfuzyjnej, odporność na ścieranie oraz właściwości mechaniczne przy zachowaniu wysokiej zawartości surowców odnawialnych. Wymaga to jednak szczególnie precyzyjnego sterowania procesem mieszania oraz stosowania specjalnych środków dyspergujących. Popularność zdobywa także druk 3D z użyciem filamentów bio-kompozytowych – połączenie PLA z mączką drzewną lub włóknami roślinnymi pozwala na wytwarzanie zindywidualizowanych elementów o dobrej estetyce i relatywnie niskim wpływie na środowisko.

Ważnym elementem produkcji jest kontrola jakości. Badania obejmują ocenę wytrzymałości na rozciąganie, zginanie i udarność, ale także analizę mikrostruktury z użyciem mikroskopii optycznej oraz elektronowej. Sprawdza się poziom nasiąkliwości i stabilność wymiarową w warunkach podwyższonej wilgotności oraz temperatury, co ma kluczowe znaczenie dla zastosowań zewnętrznych. Dodatkowo kontroluje się zawartość i rozkład włókien, poziom biodegradacji w warunkach kompostowania, a także emisję lotnych związków organicznych, co ma znaczenie w zastosowaniach wewnętrznych, np. w motoryzacji czy budownictwie.

Zastosowania przemysłowe, znaczenie gospodarcze i perspektywy rozwoju

Bio-kompozyty znalazły swoje stałe miejsce w wielu gałęziach przemysłu, pełniąc funkcję substytutu dla klasycznych tworzyw sztucznych i niektórych wyrobów metalowych. Jednym z kluczowych sektorów jest branża motoryzacyjna, w której materiały te stosuje się do produkcji elementów wykończenia wnętrz – paneli drzwiowych, podsufitek, osłon bagażników, konsol środkowych czy obudów schowków. Zastąpienie cięższych materiałów lżejszymi kompozytami na bazie włókien naturalnych pozwala zmniejszyć masę pojazdu, co przekłada się na niższe zużycie paliwa lub większy zasięg samochodów elektrycznych. Dodatkowo, wykorzystanie surowców odnawialnych poprawia wizerunek marek motoryzacyjnych, które komunikują swoje zaangażowanie w zrównoważony rozwój.

W budownictwie kompozyty bio-kompozytowe są stosowane w postaci desek tarasowych, profili elewacyjnych, ogrodzeń, elementów małej architektury oraz płyt okładzinowych. Materiał będący połączeniem włókien drzewnych i polimerów jest odporniejszy na pleśnie, owady i działanie wody niż tradycyjne drewno, a jednocześnie można go obrabiać z wykorzystaniem standardowych narzędzi stolarskich. Umożliwia to tworzenie trwałych konstrukcji o naturalnej estetyce, które nie wymagają tak intensywnej konserwacji jak drewno lite. Wnętrza budynków także korzystają z potencjału bio-kompozytów – wykorzystywane są do produkcji listew przypodłogowych, paneli ściennych, elementów sufitów podwieszanych i komponentów mebli, co pozwala zmniejszyć wykorzystanie płyt wiórowych oraz tworzyw tradycyjnych.

Szczególnie dynamicznie rozwija się zastosowanie kompozytów bio-kompozytowych w przemyśle opakowaniowym. W obliczu regulacji ograniczających stosowanie jednorazowych wyrobów z klasycznych tworzyw sztucznych pojawiają się alternatywy oparte na biopolimerach i włóknach roślinnych. Powstają opakowania sztywne oraz elastyczne, tace, kubki, pojemniki na żywność, a także materiały amortyzujące w transporcie, wytwarzane z udziałem włókien celulozowych, skrobi, odpadów roślinnych oraz biopolimerów. W zdrowiu publicznym istotne jest, że wiele z tych materiałów może być dostosowanych do kontaktu z żywnością, a po użyciu podlega kompostowaniu przemysłowemu, ograniczając w ten sposób objętość odpadów trafiających na składowiska.

W sektorze dóbr konsumpcyjnych kompozyty bio-kompozytowe pojawiają się w postaci obudów sprzętu elektronicznego, akcesoriów domowych, zabawek, elementów wyposażenia wnętrz czy artykułów sportowych. Dla producentów ważna jest możliwość różnicowania oferty: materiały te często cechują się przyjemną w dotyku, lekko „ciepłą” powierzchnią, a dodatek mączki drzewnej lub włókien nadaje charakterystyczną fakturę i kolor. Pozwala to projektantom tworzyć produkty wyróżniające się na rynku, przy jednoczesnym podkreśleniu ekologicznego charakteru. Konsumenci coraz chętniej wybierają przedmioty, których skład i pochodzenie surowców są transparentne, co napędza rozwój tego segmentu.

Znaczenie gospodarcze kompozytów bio-kompozytowych nie ogranicza się jednak do samych producentów wyrobów końcowych. Rozwój tego rynku stymuluje całe łańcuchy dostaw – od rolnictwa, przez przemysł przetwórstwa biomasy, chemii specjalistycznej, aż po logistykę i recykling. Rolnicy zyskują nowe możliwości zagospodarowania upraw włóknistych, które dotychczas były niszowe lub traciły na znaczeniu. Odpady z produkcji rolno-spożywczej oraz drzewnej stają się wartościowym surowcem, co zwiększa ich cenę rynkową i poprawia rentowność przedsiębiorstw działających w tych sektorach. Tworzą się także nowe miejsca pracy w obszarach badań, rozwoju, produkcji oraz doradztwa technologicznego, związanych z wdrażaniem bio-kompozytów.

Na poziomie makroekonomicznym kompozyty bio-kompozytowe mogą przyczyniać się do dywersyfikacji miksu surowcowego oraz zmniejszenia zależności od importu paliw kopalnych i polimerów petrochemicznych. W krajach o dużym potencjale rolniczym i leśnym rozwój tego segmentu staje się jednym z narzędzi realizacji polityki przemysłowej oraz wiejskiej, ukierunkowanej na innowacje i większą wartość dodaną w lokalnych łańcuchach. Inwestycje w linie produkcyjne, laboratoria badawcze i infrastrukturę logistyczną generują dodatkowe strumienie przychodu oraz przyspieszają transfer technologii między nauką a przemysłem.

Z punktu widzenia regulacyjnego i środowiskowego kluczowe jest włączanie bio-kompozytów do strategii gospodarki o obiegu zamkniętym. Materiały te mogą być projektowane w taki sposób, aby łatwo poddawały się recyklingowi mechanicznemu, chemicznemu lub biologicznemu. Rosnące wymogi dotyczące śladu węglowego produktów, deklaracji środowiskowych, a także ograniczenia w stosowaniu niektórych dodatków chemicznych zwiększają atrakcyjność rozwiązań opartych na surowcach bio. Wsparcie ze strony programów badawczych, funduszy unijnych oraz krajowych polityk innowacyjnych przyspiesza tempo wdrażania nowych generacji kompozytów, o lepszych parametrach oraz niższych kosztach jednostkowych.

Ciekawym obszarem rozwoju są bio-kompozyty funkcjonalne, integrujące dodatkowe właściwości – przewodnictwo elektryczne, odporność na płomienie, właściwości antybakteryjne czy zdolność do samonaprawy mikrospękań. Łączenie naturalnych włókien z dodatkami takimi jak grafen, przewodzące polimery, sole metali czy specjalne kapsułki z żywicami samoutwardzalnymi otwiera drogę do zastosowań w elektronice użytkowej, medycynie, a nawet w lotnictwie lekkim. W tych segmentach kluczowym wyzwaniem jest jednak zapewnienie wymaganych norm bezpieczeństwa i trwałości, przy jednoczesnym zachowaniu wysokiej zawartości składników bio.

Nie sposób pominąć wyzwań stojących przed branżą. Zmienność właściwości surowców roślinnych, zależna od warunków klimatycznych, glebowych i sposobu uprawy, utrudnia pełną standaryzację materiałów. Wymaga to rozwiniętych metod kontroli jakości i ścisłej współpracy między sektorem rolniczym a przemysłowym. Dodatkowym problemem jest dążenie do kompromisu między biodegradowalnością a trwałością – w wielu zastosowaniach użytkownicy oczekują wieloletniej niezawodności, co wymaga stabilizacji biopolimerów i odpowiedniej ochrony przed wilgocią oraz promieniowaniem UV. W części przypadków bio-kompozyty wciąż są droższe od tradycyjnych odpowiedników, zwłaszcza gdy produkcja odbywa się w niewielkiej skali lub wymaga zaawansowanych dodatków funkcjonalnych.

Mimo tych ograniczeń trend rozwojowy pozostaje jednoznaczny. Postęp w dziedzinie biotechnologii, chemii zielonej i inżynierii materiałowej sukcesywnie obniża koszty produkcji i poprawia parametry bio-kompozytów. Coraz częściej projektuje się je w logice tzw. eco-design, uwzględniając cały cykl życia – od produkcji surowców, przez użytkowanie, aż po powtórne wykorzystanie lub rozkład. Wraz z rosnącą świadomością konsumentów i presją regulacyjną, kompozyty bio-kompozytowe stają się nie tylko technologiczną nowinką, ale pełnoprawnym elementem nowoczesnej, odpowiedzialnej przemysłowo i środowiskowo gospodarki.