Dynamiczny rozwój technologii materiałowych sprawił, że kompozyty stały się jednym z kluczowych czynników transformacji współczesnego przemysłu maszynowego. Zestawienie lekkiego, często polimerowego osnowy z odpowiednio dobranym zbrojeniem – włóknistym, cząsteczkowym lub warstwowym – pozwala uzyskać materiały o właściwościach wykraczających poza możliwości tradycyjnych metali. Dzięki temu inżynierowie konstruują lżejsze, bardziej trwałe i odporniejsze na korozję elementy maszyn, podnosząc ich sprawność energetyczną, niezawodność oraz efektywność kosztową w całym cyklu życia. W zastosowaniach od precyzyjnych wrzecion, przez ramy robotów przemysłowych, po wysokoobciążone łopaty turbin wiatrowych, kompozyty wprowadzają nową jakość projektowania konstrukcji, narzędzi i układów przeniesienia napędu. Jednocześnie ich wdrożenie wymaga gruntownej zmiany podejścia do obliczeń wytrzymałościowych, technologii wytwarzania i diagnostyki eksploatacyjnej, co staje się jednym z najważniejszych wyzwań dla współczesnej inżynierii mechanicznej.

Klasyfikacja i właściwości kompozytów stosowanych w budowie maszyn

Z punktu widzenia projektanta maszyn zasadnicze znaczenie ma znajomość struktury, rodzaju osnowy, sposobu zbrojenia oraz sposobu pracy kompozytu w warunkach obciążeń rzeczywistych. Pozwala to dobrać materiał do konkretnego zadania konstrukcyjnego, zoptymalizować parametry eksploatacyjne oraz przewidzieć sposób uszkodzenia i kryteria wyczerpania trwałości.

Rodzaje kompozytów według rodzaju osnowy

Najczęściej spotykane w budowie maszyn są trzy podstawowe grupy kompozytów:

- Kompozyty polimerowe (PMC – Polymer Matrix Composites) – o osnowie z żywic termoutwardzalnych (epoksydowych, poliestrowych, fenolowych) lub termoplastycznych (PEEK, PPS, PA). Stanowią największą grupę stosowaną w elementach konstrukcyjnych o złożonym kształcie, obudowach, korpusach i komponentach narażonych na korozję oraz drgania. W budowie maszyn wykorzystywane są m.in. do produkcji korpusów przekładni o obniżonej masie, ram manipulacyjnych robotów czy łopat wirników.

- Kompozyty metalowe (MMC – Metal Matrix Composites) – z osnową aluminiową, magnezową, tytanową lub na bazie stopów niklu. Charakteryzują się wysoką odpornością termiczną, dobrym przewodnictwem cieplnym i możliwością pracy w podwyższonych temperaturach. W przemyśle maszynowym znajdują zastosowanie w elementach silników, hamulcach wysokoobciążonych oraz komponentach turbin pracujących w warunkach ekstremalnych obciążeń cieplno-mechanicznych.

- Kompozyty ceramiczne (CMC – Ceramic Matrix Composites) – o osnowie z materiału ceramicznego, np. na bazie krzemionki, węglika krzemu czy tlenku glinu. Ze względu na bardzo wysoką odporność na temperaturę, ścieranie i korozję chemiczną są stosowane w miejscach, gdzie tradycyjne metale ulegają szybkiemu zużyciu: w elementach uszczelniających, łożyskach ślizgowych dla środowisk agresywnych chemicznie czy w częściach komór spalania. W budowie klasycznych maszyn ogólnego przeznaczenia ich zastosowanie jest bardziej niszowe, lecz niezwykle perspektywiczne.

Odrębny nurt stanowią kompozyty węglowo-węglowe (C/C) oraz materiały warstwowe o strukturze hybrydowej, łączące np. warstwę metaliczną z warstwą polimerową lub ceramiczną. W przemyśle maszynowym często wykorzystuje się je w elementach o bardzo wysokich wymaganiach cieplnych lub tribologicznych, takich jak tarcze hamulcowe maszyn wysokoobrotowych czy osłony termiczne.

Rodzaje zbrojenia i architektura włókien

Właściwości kompozytu w znacznej mierze determinowane są przez sposób rozmieszczenia i rodzaj zbrojenia. Można wyróżnić:

- zbrojenie włókniste jednokierunkowe (UD – unidirectional),

- tkaniny wielokierunkowe (biaxial, triaxial),

- maty losowo ułożonych włókien,

- zbrojenie cząsteczkowe (particulate),

- zbrojenie w postaci krótkich włókien ciętych lub whiskerów.

W budowie maszyn szczególnie istotne jest zbrojenie włókniste, umożliwiające kształtowanie anizotropowych własności wytrzymałościowych. W kierunku ułożenia włókien materiał uzyskuje bardzo wysoką wytrzymałość na rozciąganie oraz sztywność, podczas gdy w kierunku prostopadłym jego parametry mogą być znacznie niższe. Umożliwia to precyzyjne dopasowanie struktury do przebiegu głównych linii naprężeń w danym elemencie maszyny. W zaawansowanych konstrukcjach wykorzystuje się układy warstwowe, w których kolejne warstwy mają różne kierunki orientacji włókien, co pozwala uzyskać zbilansowane właściwości w kilku osiach.

Do najczęściej stosowanych włókien należą:

- szklane – o korzystnym stosunku ceny do właściwości, szeroko stosowane w elementach konstrukcyjnych średnio obciążonych, obudowach, panelach oraz łopatach wiatraków i wentylatorów przemysłowych,

- węglowe – o bardzo wysokiej sztywności i wytrzymałości przy niskiej gęstości, używane w elementach precyzyjnych, częściach wirujących, robotyce i maszynach o wysokich wymaganiach dynamicznych,

- aramidowe – o wysokiej odporności na uderzenia i zmęczenie, stosowane tam, gdzie wymagana jest dobra odporność udarowa,

- włókna bazaltowe i inne specjalne – odporne na wysoką temperaturę i czynniki chemiczne, wykorzystywane m.in. w elementach maszyn pracujących w środowisku agresywnym.

Podstawowe właściwości kompozytów istotne dla maszyn

Dla potrzeb konstrukcji maszyn najistotniejsze są:

- niska gęstość i wysoki współczynnik wytrzymałość/masa – przekładają się na redukcję bezwładności elementów ruchomych i obciążenia podpór,

- wysoka sztywność przy małej masie – umożliwia budowę precyzyjnych układów pozycjonujących o dużej częstotliwości własnej,

- odporność na zmęczenie – kluczowa w elementach poddawanych obciążeniom cyklicznym,

- odporność na korozję – szczególnie ważna w maszynach chemicznych, spożywczych, wodnych,

- dobre właściwości tłumienia drgań – poprawiające kulturę pracy maszyn, redukujące hałas i amplitudę drgań własnych,

- możliwość kształtowania złożonej geometrii – dzięki technikom formowania na kopytach, infuzji próżniowej czy autoklawowania,

- ograniczona odporność na wysoką temperaturę w przypadku osnowy polimerowej – istotne ograniczenie w klasycznych zastosowaniach okołosilnikowych i węzłach cieplnych,

- anizotropia mechaniczna – wymagająca bardziej zaawansowanych metod obliczeniowych w porównaniu z jednorodnymi stopami metali.

Połączenie powyższych cech decyduje o rosnącym znaczeniu kompozytów w budowie maszyn, ale jednocześnie wymusza zmianę klasycznego paradygmatu projektowego opartego głównie na stalach i żeliwach.

Technologie wytwarzania elementów kompozytowych w przemyśle maszynowym

Wprowadzenie kompozytów do budowy maszyn wymaga dostosowania procesów wytwórczych do specyfiki tych materiałów. Zamiast tradycyjnego skrawania ze wstępnie ukształtowanego półfabrykatu, często stosuje się kształtowanie z udziałem form, procesów infuzji, nawijania włókien lub prasowania warstw.

Formowanie metodą ręcznego laminowania i infuzji

Ręczne laminowanie jest jedną z najstarszych technik wytwarzania kompozytów polimerowo-szklanych. Polega na układaniu warstw zbrojenia w formie i przesycaniu ich żywicą. W budowie maszyn metoda ta bywa stosowana przy produkcji dużych, stosunkowo prostych kształtów, jak osłony przenośników, pokrywy ochronne maszyn czy zbiorniki. Choć cechuje ją stosunkowo niski koszt inwestycyjny, jej wady – niestabilna jakość, dużą zależność od operatora oraz ograniczona powtarzalność – sprawiają, że w przemyśle maszynowym rośnie znaczenie wersji udoskonalonej, jaką jest infuzja próżniowa.

Infuzja próżniowa pozwala na bardziej równomierne przesycenie zbrojenia żywicą oraz uzyskanie dużego udziału objętościowego włókien. Proces polega na uszczelnieniu formy folią próżniową, wytworzeniu podciśnienia i zassaniu żywicy przez układ kanałów oraz tkanin. W zastosowaniach maszynowych metoda infuzji bywa używana do produkcji długich ram konstrukcyjnych, belkowych elementów nośnych robotów i manipulatorów, a także łopat turbin wentylatorowych i chłodzących. Poprawa jakości i minimalizacja pęcherzy powietrza korzystnie wpływają na trwałość zmęczeniową takich komponentów.

Technologia prepregów i autoklawowania

W sektorach najbardziej zaawansowanej techniki, gdzie występują wysokie wymagania dotyczące powtarzalności własności mechanicznych, wykorzystuje się prepregi, czyli wstępnie nasączone żywicą warstwy zbrojenia. Prepregi mogą być przechowywane w obniżonej temperaturze, a następnie układane w formach według ściśle określonej orientacji włókien. Utwardzanie odbywa się w autoklawie – komorze roboczej, w której kontroluje się ciśnienie, temperaturę i czas procesu.

W przemyśle maszynowym technologia ta wkracza m.in. do produkcji wysokoobciążonych wałów, dźwigarów, elementów ram maszyn precyzyjnych i układów prowadnicowych o dużej sztywności. Uzyskane laminaty cechuje bardzo wysoka jakość, minimalna ilość wad wewnętrznych oraz możliwość projektowania rozkładów grubości i orientacji tak, aby uzyskać maksymalną sztywność w kierunkach, gdzie działają główne siły eksploatacyjne.

Filament winding – nawijanie włókien

Technika nawijania włókien znajduje zastosowanie głównie w produkcji elementów o przekroju obrotowym: rur, zbiorników, wałów czy bębnów. W procesie filament winding włókna (np. węglowe lub szklane) nasączane żywicą są nawijane pod określonym kątem na rdzeń lub formę. W ten sposób można precyzyjnie kształtować wytrzymałość obwodową i osiową elementu.

W budowie maszyn technologię tę wykorzystuje się do wytwarzania:

- wałów napędowych o dużej długości i niewielkiej masie, stosowanych np. w układach transmisyjnych,

- bębnów, rolek transportowych i prowadzących w maszynach papierniczych, poligraficznych i tekstylnych,

- cienkościennych cylindrycznych elementów ciśnieniowych, np. w układach hydraulicznych o obniżonej masie własnej.

Dzięki możliwości kształtowania kątów nawijania można projektować komponenty odporne na skręcanie, zginanie lub ciśnienie wewnętrzne. Dodatkowo nawijanie pozwala uzyskać bardzo dobrą powtarzalność wymiarową, co ma znaczenie w przypadkach, gdy elementy te współpracują z precyzyjnymi łożyskami i uszczelnieniami.

Przetwórstwo kompozytów termoplastycznych

Rosnące znaczenie materiałów termoplastycznych w przemyśle maszynowym wynika z ich większej podatności na recykling oraz możliwości prowadzenia bardziej zautomatyzowanych procesów. Włókna szklane lub węglowe osadzane są w osnowie z takich polimerów jak PEEK czy PPS. Półfabrykaty w postaci płyt, taśm i profili mogą być następnie kształtowane na prasach, gięte czy zgrzewane.

Z punktu widzenia budowy maszyn kompozyty termoplastyczne umożliwiają wytwarzanie:

- lekkich prowadnic i szyn ślizgowych o dobrych właściwościach tribologicznych,

- elementów obudów i modułów konstrukcyjnych, które można spawać technikami zgrzewania tworzyw,

- komponentów pracujących w wyższych temperaturach niż typowe termoutwardzalne żywice poliestrowe, przy zachowaniu relatywnie niskiej gęstości.

Technologie te są ponadto dobrze kompatybilne z automatyzacją i robotyzacją procesów, co zmniejsza koszty jednostkowe produkcji części o skomplikowanej geometrii.

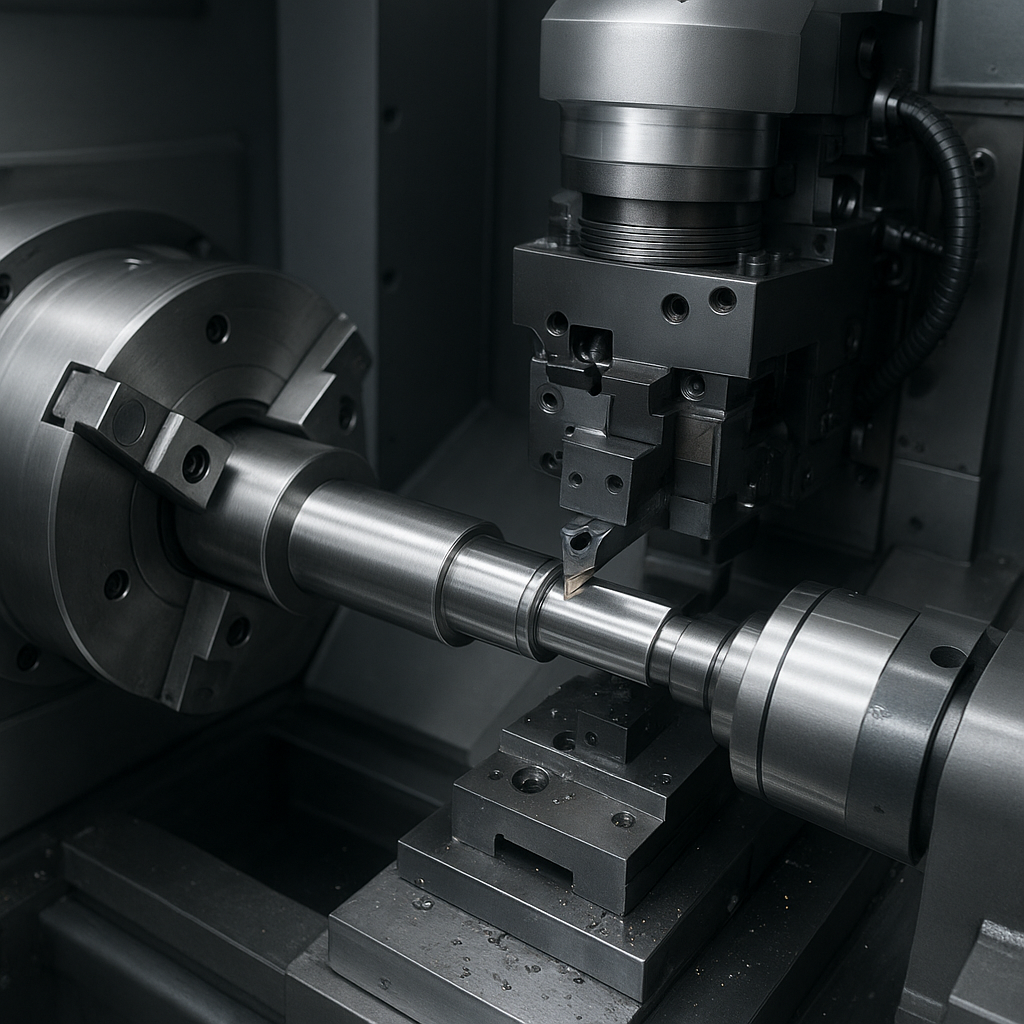

Obróbka wykańczająca i łączenie elementów kompozytowych

Elementy kompozytowe, mimo że z reguły formowane zbliżeniowo do ostatecznego kształtu, często wymagają obróbki wykańczającej: wiercenia otworów montażowych, frezowania krawędzi, wycinania otworów technologicznych. W przeciwieństwie do metali, w trakcie obróbki kompozytów istotne jest minimalizowanie uszkodzeń włókien i delaminacji. Stosuje się specjalne narzędzia z ostrzami z węglików spiekanych lub diamentu polikrystalicznego oraz starannie dobrane parametry skrawania.

Łączenie elementów kompozytowych z innymi komponentami maszynowymi odbywa się poprzez:

- klejenie strukturalne – pozwalające uniknąć koncentracji naprężeń charakterystycznych dla połączeń śrubowych,

- połączenia mechaniczne – nitowane, śrubowe, z wkładkami metalowymi osadzonymi w laminacie,

- połączenia hybrydowe – łączące klejenie z elementami mechanicznymi, dla zwiększenia bezpieczeństwa i sztywności.

Dobór odpowiedniej technologii łączenia jest kluczowy z punktu widzenia niezawodności maszyny oraz przewidywalnego zachowania elementu w warunkach dynamicznych obciążeń eksploatacyjnych.

Zastosowania kompozytów w kluczowych obszarach budowy maszyn

Kompozyty nie stanowią już wyłącznie ciekawostki materiałowej, lecz stały się pełnoprawnym elementem inżynierii mechanicznej. Ich zastosowania obejmują zarówno komponenty konstrukcyjne, jak i funkcjonalne, w tym części przenoszące obciążenia dynamiczne, elementy precyzyjne oraz układy, w których liczy się odporność korozyjna, izolacyjna czy tribologiczna.

Elementy nośne i konstrukcyjne maszyn

Najważniejszą grupa zastosowań są elementy, których głównym zadaniem jest przenoszenie obciążeń mechanicznych przy możliwie małej masie. Dotyczy to przede wszystkim:

- ram robotów przemysłowych – zastosowanie kompozytów węglowych pozwala znacząco zmniejszyć masę ramion i belek, co zwiększa dopuszczalne przyspieszenia, poprawia dynamikę pozycjonowania i redukuje zużycie energii przez napędy,

- belek nośnych i wysięgników – w maszynach budowlanych, dźwigach, podnośnikach i platformach roboczych kompozyty mogą ograniczać masę ruchomych segmentów, redukując jednocześnie obciążenie podpór i mechanizmów obrotu,

- konstrukcji korpusowych – w niektórych typach obrabiarek i maszyn pomiarowych elementy kompozytowe zastępują odlewy żeliwne, zapewniając wysoką sztywność przy lepszym tłumieniu drgań i krótszym czasie stabilizacji termicznej.

Dzięki możliwości projektowania struktur o zróżnicowanej grubości i lokalnych wzmocnieniach, kompozyty umożliwiają tworzenie konstrukcji zoptymalizowanych topologicznie, co trudno osiągnąć przy użyciu tradycyjnych stopów metalicznych wymagających intensywnej obróbki skrawaniem.

Elementy wirujące i układy przeniesienia napędu

W elementach wirujących, takich jak wały, wirniki, koła zamachowe czy bębny, masa własna ma krytyczne znaczenie dla obciążeń łożysk, wartości sił odśrodkowych oraz zachowania dynamicznego maszyny. Wprowadzenie materiału o wysokim stosunku wytrzymałość/masa pozwala zwiększyć prędkość obrotową, zredukować wibracje oraz uzyskać większą sprawność układu.

Kompozyty znalazły zastosowanie m.in. w:

- wałach napędowych o dużej długości – stosowanych w układach, gdzie metalowy wał o porównywalnej sztywności byłby zbyt ciężki lub podatny na wyboczenie,

- łopatkach wirników, wentylatorów i sprężarek – umożliwiających uzyskanie wysokiej sprawności aerodynamicznej przy niskiej bezwładności,

- kołach zamachowych do magazynowania energii kinetycznej – gdzie wysoka wytrzymałość na rozciąganie przy niskiej gęstości umożliwia bezpieczną pracę przy prędkościach obrotowych wyższych niż w przypadku stali.

Dodatkowo, w układach przeniesienia napędu wykorzystuje się kompozytowe sprzęgła i elementy elastyczne, zapewniające jednoczesne przenoszenie momentu i tłumienie drgań skrętnych. Materiały kompozytowe pozwalają w tym przypadku korzystnie połączyć funkcję nośną z funkcją amortyzującą, co poprawia trwałość przekładni i łożysk współpracujących.

Kompozytowe przekładnie zębate i elementy tribologiczne

W obszarze przekładni zębatych pojawiła się znacząca liczba zastosowań kompozytów, szczególnie kompozytów polimerowych zbrojonych włóknami. Zęby kół wykonanych z takich materiałów cechują się niższą masą, mniejszym hałasem pracy oraz lepszym tłumieniem drgań w porównaniu z klasycznymi kołami stalowymi. Choć wytrzymałość doraźna i odporność na zużycie ścierne są mniejsze niż w przypadku kół hartowanych, w wielu aplikacjach o średnich obciążeniach – np. w napędach pomocniczych, podajnikach czy mechanizmach pozycjonujących – takie rozwiązanie okazuje się wystarczające i korzystne ekonomicznie.

W grupie elementów tribologicznych ważne miejsce zajmują:

- łożyska ślizgowe z kompozytów polimerowych – często pracujące w warunkach suchego tarcia, o niskim współczynniku tarcia i dobrej odporności na korozję,

- panewek i segmentów ślizgowych w pompach i mieszadłach – zwłaszcza w środowiskach agresywnych chemicznie, gdzie tradycyjne materiały metalowe ulegają szybkiemu zniszczeniu,

- prowadnic i listw ślizgowych – w maszynach transportowych, pakujących i spożywczych, gdzie kompozyty ograniczają konieczność smarowania, upraszczają konserwację i podnoszą higienę procesu.

Istotne jest tu odpowiednie dobranie struktury kompozytu: rodzaju wypełniaczy smarnych (np. PTFE, grafit) oraz właściwości osnowy, tak aby zapewnić równocześnie nośność, odporność cieplną i stabilność wymiarową.

Maszyny dla przemysłu chemicznego, spożywczego i energetycznego

W gałęziach przemysłu, gdzie maszyny pracują w środowisku agresywnym chemicznie lub wymagane są wysokie standardy higieniczne, kompozyty okazują się szczególnie przydatne. Odporność na korozję, możliwość formowania gładkich powierzchni oraz brak konieczności stosowania powłok ochronnych pozwala ograniczyć koszty eksploatacji i konserwacji.

Przykładowe zastosowania to:

- zbiorniki i obudowy pomp chemicznych,

- mieszadła i wirniki w reaktorach, gdzie medium może zawierać substancje silnie korozyjne,

- elementy linii przetwórstwa spożywczego wymagające regularnego mycia i dezynfekcji, w których kompozyty ograniczają ryzyko korozji szczelinowej i ułatwiają utrzymanie czystości.

W energetyce kompozyty są szeroko stosowane w łopatach turbiny wiatrowych, ale coraz częściej pojawiają się także w pomocniczych układach maszynowni, np. w rurociągach chłodzenia, osłonach, elementach konstrukcji wsporczych i platformach serwisowych. Redukcja masy ułatwia montaż, serwisowanie oraz transport, szczególnie w trudno dostępnych lokalizacjach.

Rozwój zastosowań w obrabiarkach i urządzeniach pomiarowych

Kolejnym obszarem, w którym kompozyty zyskują na znaczeniu, są obrabiarki oraz urządzenia pomiarowe wysokiej dokładności. Tradycyjnie stosowane odlewy żeliwne zapewniają dobrą sztywność i tłumienie drgań, jednak ich masa i podatność na odkształcenia termiczne stają się ograniczeniem w maszynach o wysokiej dynamice i wymaganej stabilności wymiarowej.

W nowoczesnych obrabiarkach oraz maszynach współrzędnościowych wykorzystuje się belki i ramiona z kompozytów węglowych. Uzyskuje się w ten sposób:

- zwiększenie częstotliwości własnych konstrukcji, co pozwala na szybsze przyspieszanie i hamowanie osi,

- zmniejszenie wpływu zmian temperatury otoczenia na dokładność pozycjonowania, dzięki niskiej rozszerzalności cieplnej niektórych włókien węglowych,

- lepsze tłumienie drgań generowanych przez proces skrawania, co przekłada się na wyższą jakość powierzchni obrabianej oraz dłuższą żywotność narzędzi.

Kompozyty stosuje się również w konstrukcjach ram urządzeń pomiarowych, stołów pomiarowych oraz elementów prowadnicowych, co umożliwia uzyskanie dużych zakresów ruchu przy zachowaniu wysokiej dokładności i stabilności metrologicznej.

Korzyści, ograniczenia i kierunki rozwoju kompozytów w budowie maszyn

Upowszechnienie kompozytów w przemyśle maszynowym to rezultat równoczesnego oddziaływania kilku czynników: potrzeby redukcji masy, zwiększenia wydajności, podniesienia trwałości oraz wymagań środowiskowych i ekonomicznych. Mimo licznych zalet, materiały te nie są wolne od ograniczeń, a ich wykorzystanie wymaga wprowadzenia nowych metod projektowania, badań i diagnostyki.

Kluczowe korzyści stosowania kompozytów

Do najważniejszych korzyści wynikających ze stosowania kompozytów w budowie maszyn należą:

- redukcja masy elementów konstrukcyjnych i ruchomych, wpływająca na mniejsze zużycie energii, poprawę dynamiki i możliwość stosowania mniejszych napędów,

- wysoka odporność na korozję, co obniża koszty konserwacji i zwiększa trwałość w środowiskach agresywnych,

- możliwość kształtowania właściwości w zależności od kierunków obciążeń, co sprzyja projektowaniu struktur zoptymalizowanych topologicznie,

- dobre tłumienie drgań, zwiększające komfort i bezpieczeństwo obsługi oraz ochronę innych podzespołów przed przeciążeniami dynamicznymi,

- elastyczność kształtowania geometrii, w tym integracja kilku funkcji konstrukcyjnych w jednym elemencie (np. element nośny pełniący funkcję obudowy i kanału przepływowego).

Te zalety sprawiają, że kompozyty coraz częściej stają się materiałem pierwszego wyboru przy projektowaniu nowych rozwiązań, a nie tylko zamiennikiem tradycyjnych metali.

Ograniczenia i wyzwania inżynierskie

Mimo licznych zalet, stosowanie kompozytów wiąże się z istotnymi wyzwaniami. Do najważniejszych należą:

- złożoność obliczeń wytrzymałościowych – anizotropia i możliwe lokalne niejednorodności wymagają stosowania zaawansowanych metod numerycznych, takich jak MES z uwzględnieniem ortotropii materiału oraz modeli delaminacji,

- trudności w ocenie stanu technicznego – uszkodzenia wewnętrzne, takie jak mikropęknięcia włókien czy delaminacje, często nie są widoczne na powierzchni, dlatego diagnostyka wymaga metod nieniszczących (ultradźwięki, termografia, tomografia),

- ograniczona odporność na wysoką temperaturę w przypadku osnowy polimerowej, co uniemożliwia stosowanie wielu kompozytów w pobliżu źródeł ciepła, silników spalinowych czy pieców,

- problemy z recyklingiem, szczególnie w przypadku kompozytów na osnowie termoutwardzalnej z ciągłymi włóknami,

- wysoki koszt niektórych włókien (np. węglowych) oraz technologii wytwarzania (autoklawy, prepregi), co ogranicza zastosowanie do obszarów, w których korzyści techniczne i ekonomiczne są jednoznaczne.

Dodatkową trudność stanowi konieczność odpowiedniego zaprojektowania stref połączeń kompozyt–metal. Różnice w module sprężystości, rozszerzalności cieplnej i charakterze uszkodzeń mogą prowadzić do wystąpienia koncentracji naprężeń i przedwczesnego zniszczenia, jeśli węzły te nie zostaną prawidłowo zamodelowane i wykonane.

Aspekty ekonomiczne i środowiskowe

Ekonomiczna opłacalność stosowania kompozytów w budowie maszyn zależy od relacji między kosztem materiału i technologii a oszczędnościami wynikającymi z mniejszej masy, niższych kosztów eksploatacji, serwisowania i zużycia energii. W wielu przypadkach analiza całkowitego kosztu cyklu życia maszyny (LCC – Life Cycle Cost) wykazuje, że mimo wyższego kosztu początkowego, kompozyty generują oszczędności w dłuższym okresie.

Od strony środowiskowej rośnie znaczenie kwestii recyklingu, odzysku włókien oraz ograniczenia ilości odpadów produkcyjnych. W odpowiedzi na to rozwijane są:

- kompozyty na osnowie termoplastycznej ułatwiające ponowne przetwarzanie,

- technologie mechanicznego i chemicznego odzysku włókien z laminatów zużytych,

- projekty zakładające łatwy demontaż i segregację materiałową elementów kompozytowych w maszynie.

Coraz częściej wymagania środowiskowe są uwzględniane już na etapie koncepcji maszyny, co sprzyja roztropnemu i efektywnemu wykorzystaniu kompozytów, szczególnie w komponentach o najdłuższym cyklu życia.

Kierunki rozwoju i integracja z cyfrowym projektowaniem

W najbliższych latach rozwój zastosowań kompozytów w budowie maszyn będzie silnie związany ze wzrostem poziomu cyfryzacji procesów projektowych i wytwórczych. Kluczowe tendencje obejmują:

- stosowanie symulacji wieloskalowych, uwzględniających zarówno zachowanie pojedynczych włókien, jak i całych struktur,

- integrację projektowania topologicznego z kierunkową orientacją włókien, co pozwala uzyskać struktury o maksymalnej efektywności materiałowej,

- zastosowanie druku 3D z materiałów kompozytowych wzmacnianych ciągłymi włóknami, otwierające drogę do produkcji zindywidualizowanych części maszyn o złożonej geometrii,

- rozwój tzw. kompozytów inteligentnych, integrujących włókna pomiarowe, czujniki światłowodowe lub warstwy piezoelektryczne, co pozwoli wbudować funkcję monitorowania stanu technicznego bezpośrednio w strukturę elementu.

Wraz z postępem narzędzi obliczeniowych, wzrostem dostępności danych eksperymentalnych oraz rozwojem technologii produkcji rola kompozytów w budowie maszyn będzie stopniowo wzrastać. W szczególności dotyczy to maszyn o wysokich wymaganiach dynamicznych, urządzeń energooszczędnych oraz konstrukcji pracujących w środowisku agresywnym, gdzie tradycyjne materiały osiągnęły już granice swoich możliwości.