Systemy detekcji wad w taśmie papierniczej stały się jednym z kluczowych elementów nowoczesnych maszyn papierniczych. Wraz ze wzrostem prędkości produkcji, redukcją gramatur oraz rosnącymi wymaganiami odbiorców w zakresie jakości, zautomatyzowana inspekcja powierzchni stała się niezbędna, aby utrzymać konkurencyjność i stabilną rentowność zakładów. Zadaniem tych systemów jest nie tylko wychwycenie defektów, ale również powiązanie ich z konkretnymi przyczynami procesowymi, co pozwala na ciągłe doskonalenie całego ciągu technologicznego – od przygotowania masy po wykańczanie i cięcie rolek.

Rola i znaczenie systemów detekcji wad w procesie wytwarzania papieru

Współczesne maszyny papiernicze osiągają prędkości przekraczające 2000 m/min, przy szerokości taśmy nierzadko powyżej 8–10 metrów. W takich warunkach tradycyjna, wizualna kontrola operatora staje się całkowicie niewystarczająca. Aby utrzymać wymaganą jakość, producenci wdrażają zaawansowane systemy inspekcji, które na bieżąco monitorują powierzchnię papieru i wykrywają nawet bardzo drobne wady, często o rozmiarach rzędu kilkudziesięciu mikrometrów. Bez takiej kontroli ryzyko dostarczenia klientowi materiału o nieodpowiednich parametrach znacząco rośnie, co może prowadzić do reklamacji, kar kontraktowych i utraty reputacji.

Systemy detekcji wad pełnią kilka kluczowych funkcji w zakładzie papierniczym. Po pierwsze, umożliwiają identyfikację wad krytycznych, takich jak dziury, pęknięcia, zanieczyszczenia, marszczenia czy zgrubienia, które mogą powodować poważne problemy na dalszych etapach przetwarzania, na przykład w drukarniach lub w liniach przetwórczych tektury falistej. Po drugie, wspierają optymalizację procesu produkcyjnego poprzez rejestrowanie charakteru i częstości występowania defektów, co pozwala na wychwycenie trendów i powiązanie ich z konkretnymi parametrami procesu. Po trzecie, stanowią podstawę do wdrażania systemów klasy MES i narzędzi analityki danych, dzięki którym można w sposób obiektywny ocenić efektywność produkcji i jakość końcową wyrobów.

W branży papierniczej niezwykle istotne jest utrzymanie odpowiedniego balansu pomiędzy wydajnością produkcji a stabilnością parametrów jakościowych. Wzrost prędkości maszyny często zwiększa podatność na powstawanie wad – na przykład w formie niestabilnego profilu wilgotności, niedostatecznego odwadniania czy lokalnych różnic w wytrzymałości. Zastosowanie zautomatyzowanego systemu inspekcji pozwala na bieżące monitorowanie skutków takich zmian i na szybkie reagowanie zanim powstaną duże ilości papieru poniżej wymaganego standardu.

Nie bez znaczenia jest też aspekt ekonomiczny. Każda wada, szczególnie ta wymagająca odrzutu całych bel lub zwojów, generuje straty zarówno materiałowe, jak i energetyczne. Odpady trzeba przerobić lub zutylizować, a dodatkowo tracony jest czas produkcyjny, który mógłby zostać wykorzystany bardziej efektywnie. Systemy detekcji wad, dostarczając informacji o dokładnym położeniu i charakterze defektów, umożliwiają precyzyjne zarządzanie cięciem i kwalifikacją materiału – na przykład poprzez wycinanie fragmentów wadliwych zamiast odrzucania całych odcinków taśmy.

Wreszcie, warto zwrócić uwagę na wymogi regulacyjne i standardy jakości, którym muszą sprostać producenci papieru, szczególnie w segmentach takich jak opakowania do żywności, papiery specjalne, papiery banknotowe czy papiery techniczne. W tych obszarach kontrola powierzchni musi być wyjątkowo dokładna, natomiast tradycyjne metody manualne stają się zbyt subiektywne i niepowtarzalne. System detekcji wad, dzięki zdefiniowanym algorytmom klasyfikacji i możliwości archiwizacji obrazów, tworzy obiektywną, powtarzalną i możliwą do audytu podstawę dla systemów zarządzania jakością zgodnych z normami ISO czy wymaganiami klientów końcowych.

Budowa, zasada działania i kluczowe komponenty systemów inspekcji taśmy

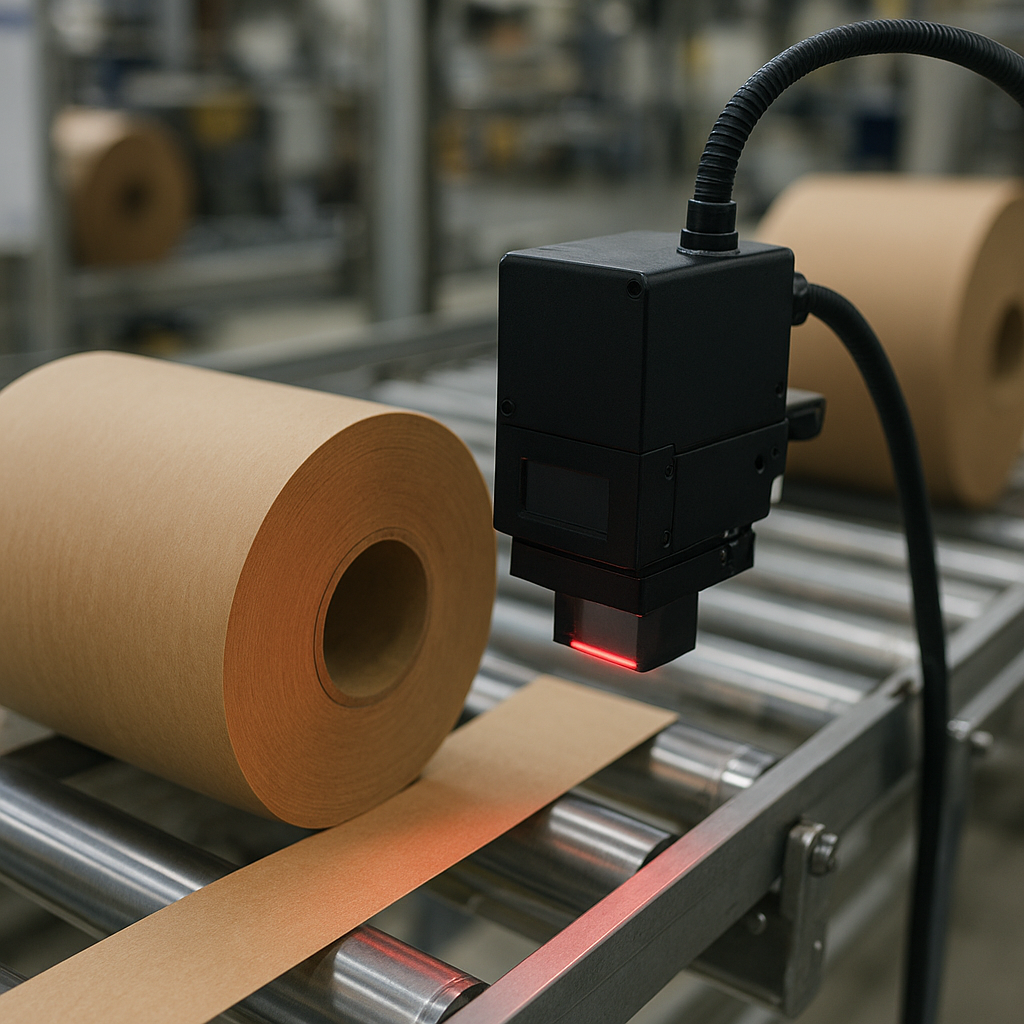

Typowy system detekcji wad w taśmie papierniczej składa się z kilku podstawowych elementów: modułu oświetlenia, modułu akwizycji obrazu, jednostek przetwarzania danych, oprogramowania analitycznego oraz interfejsu użytkownika zintegrowanego z systemem sterowania maszyną. W zależności od przeznaczenia i klasy jakości papieru, konfiguracja systemu może być prostsza (np. jedna linia kamer po jednej stronie taśmy) lub znacznie bardziej złożona, z wieloma stacjami inspekcyjnymi, kamerami po obu stronach papieru i dodatkowymi modułami specjalistycznymi.

Kluczowym elementem jest wysokorozdzielcza kamera liniowa lub matrycowa. W systemach pracujących z bardzo dużymi prędkościami taśmy najczęściej stosuje się kamery liniowe, które skanują obraz w jednym wymiarze poprzecznym do kierunku ruchu, tworząc pełny obraz przez kolejne linie w miarę przesuwania się papieru. Tego typu rozwiązanie pozwala osiągnąć bardzo wysokie częstotliwości odczytu i uniknąć rozmycia ruchowego, co jest niezwykle ważne przy prędkościach produkcyjnych rzędu kilkudziesięciu metrów na sekundę. Kamery matrycowe bywają stosowane w punktowych stanowiskach kontrolnych lub przy niższych prędkościach.

Równie ważne jest odpowiednie oświetlenie. W zależności od wykrywanych wad stosuje się oświetlenie przechodzące (transmisyjne), odbiciowe lub kombinacje obu. Oświetlenie przechodzące pozwala dobrze wykrywać wady strukturalne, takie jak dziury, cienizny czy zgrubienia, natomiast oświetlenie odbiciowe jest skuteczniejsze do wykrywania zanieczyszczeń powierzchniowych, smug, rys czy plam. W wielu aplikacjach stosuje się diody LED o różnych długościach fali – od światła białego, poprzez podczerwień, aż po ultrafiolet – w celu wydobycia określonych kontrastów między wadą a tłem papieru.

Zebrane dane obrazowe trafiają do jednostek przetwarzających, które mogą być rozproszone (lokalne komputery przy każdej kamerze) lub scentralizowane w jednej szafie sterowniczej. Przetwarzanie obejmuje wstępne operacje na obrazie, takie jak filtracja szumów, normalizacja jasności i korekcja geometryczna, a następnie właściwą detekcję i klasyfikację defektów. Współczesne systemy wykorzystują algorytmy oparte zarówno na klasycznej analizie obrazu (progowanie, segmentacja, analiza kształtu), jak i na metodach uczenia maszynowego, w tym sztucznej inteligencji i głębokich sieciach neuronowych, pozwalających na bardziej elastyczne rozpoznawanie złożonych wzorców.

Oprogramowanie analityczne umożliwia nie tylko sygnalizację wystąpienia wady w czasie rzeczywistym, ale też tworzenie baz danych o wszystkich zarejestrowanych defektach. Każda wada jest opisywana zestawem parametrów: typ, rozmiar, kształt, kontrast, położenie wzdłużne i poprzeczne na taśmie, czas wystąpienia, a często również przypisanie do konkretnej czołówki maszyny lub przyrządu (np. do określonej skrzynki głowicy, sekcji suszenia lub kalandera). Dzięki temu możliwe jest szybkie powiązanie serii wad z konkretną przyczyną – na przykład zanieczyszczeniem jednego z walców, nieszczelnością prysznica wodnego czy problemem z dozowaniem dodatków chemicznych.

Interfejs użytkownika stanowi kluczowy element z punktu widzenia operatorów i służb utrzymania ruchu. Zazwyczaj jest to ekran dotykowy lub stanowisko komputerowe, na którym wyświetlany jest aktualny obraz taśmy z zaznaczonymi defektami oraz panel alarmów i statystyk. Operator ma możliwość ustawienia progów czułości, klasyfikacji wad według ważności oraz polityki reakcji systemu – na przykład automatycznego oznakowania wadliwego fragmentu, zainicjowania cięcia w określonym miejscu lub zatrzymania maszyny przy wystąpieniu wad krytycznych. Dobre oprogramowanie umożliwia również prowadzenie analiz historycznych oraz generowanie raportów dla działu jakości.

Nie można pominąć zagadnień integracji systemu detekcji wad z pozostałymi komponentami automatyki na maszynie papierniczej. Wymaga to precyzyjnej synchronizacji z enkoderami mierzącymi prędkość i położenie taśmy, integracji z systemami DCS/PLC, a często także z rozwiązaniami klasy QCS odpowiedzialnymi za pomiar i regulację profilu gramatury, wilgotności czy gładkości. Wysoka spójność danych z różnych źródeł pozwala na budowę zaawansowanej, predykcyjnej strategii sterowania, w której informacje o rosnącej częstości występowania określonego typu wady mogą wyprzedzająco uruchomić korektę parametrów procesu lub zaplanować przestój na czyszczenie.

W niektórych zastosowaniach systemy detekcji wad są rozszerzane o moduły dodatkowe, takie jak zaawansowane systemy śledzenia zwoju (reel tracking), które umożliwiają ścisłe powiązanie wad z konkretną rolką papieru dostarczoną do klienta, czy też systemy znacznikowania atramentowego lub laserowego, pozwalające na fizyczne oznakowanie lokalizacji wady na krawędzi rolki. Takie rozwiązania są szczególnie cenne przy produkcji papierów specjalnych oraz w sytuacjach, gdy istotne jest szybkie odnalezienie fragmentu z wadą już na etapie dalszego przetwarzania u klienta.

Typy wykrywanych wad i ich znaczenie dla jakości wyrobów papierniczych

Różnorodność możliwych wad w taśmie papierniczej jest bardzo duża, a ich klasyfikacja zależy zarówno od typu produkowanego papieru, jak i od konkretnego zastosowania końcowego. Ogólnie można wyróżnić kilka głównych kategorii defektów: wady strukturalne, wady powierzchniowe, zanieczyszczenia oraz defekty kolorystyczne i optyczne. Każda z tych grup wpływa na inne aspekty użytkowe i przetwórcze papieru, dlatego odpowiednia konfiguracja i kalibracja systemu detekcji musi uwzględniać specyfikę danego produktu.

Wady strukturalne obejmują przede wszystkim dziury, cienizny, zgrubienia i pęknięcia włókienne. Dziury i cienizny są krytyczne w przypadku papierów drukowych, opakowaniowych oraz papierów technicznych, ponieważ prowadzą do osłabienia wytrzymałości mechanicznej, problemów podczas drukowania lub zrywów taśmy w maszynach przetwórczych. Zgrubienia i lokalne zlepy włókien mogą z kolei powodować nierównomierne przejmowanie farby, trudności w zadruku, a także problemy przy nawijaniu i rozkrawaniu roli. System detekcji musi być w stanie wychwycić takie wady niezależnie od ich orientacji i wielkości, często w warunkach dużych wahań jasności i struktury papieru.

Wady powierzchniowe to między innymi rysy, marszczenia, fałdy, ślady po prowadzeniu taśmy, uszkodzenia mechaniczne powstałe na skutek kontaktu z elementami maszyny oraz odciski ciał obcych. Tego typu defekty są szczególnie uciążliwe w segmentach, gdzie wymagany jest wysoki poziom estetyki wyrobu, takich jak papiery graficzne, papiery etykietowe czy luksusowe opakowania. Nawet jeśli nie wpływają w sposób istotny na parametry wytrzymałościowe, mogą powodować odrzut partii wyrobu z powodów wizualnych. W tym kontekście niezwykle istotne jest odpowiednie zdefiniowanie progów akceptacji – rozmiaru i kontrastu wad powierzchniowych, które jeszcze są tolerowane przez klienta.

Zanieczyszczenia stanowią kolejną, bardzo istotną grupę defektów. Mogą to być zarówno ciemne punkty pochodzące z zanieczyszczonej masy włóknistej, fragmenty plastiku, metalu lub gumy, jak i zanieczyszczenia pochodzące z samej maszyny papierniczej, na przykład fragmenty powłok, osady z układów wodnych czy resztki klejów. W produkcji papieru z recyklingu dodatkowym problemem są fragmenty farb drukarskich oraz drobne włókna syntetyczne, które mogą negatywnie wpływać na jednorodność powierzchni. W aplikacjach opakowaniowych dla przemysłu spożywczego obecność tego typu wad może całkowicie dyskwalifikować wyrób ze względu na wymagania bezpieczeństwa. System detekcji musi więc być wrażliwy na różnice jasności i barwy, co często wymaga stosowania wielokanałowego oświetlenia i zaawansowanych algorytmów klasyfikacji.

Defekty kolorystyczne i optyczne obejmują między innymi smugi, pasy poprzeczne i wzdłużne, cienie, przebarwienia oraz nierównomierności jasności. W przypadku papierów powlekanych bardzo ważne jest wykrywanie wad warstwy powłokowej, takich jak niedopowleczenia, nadmierne nagromadzenia powłoki, mikropęknięcia czy różnice w połysku. Tego typu wady są często subtelne i trudne do zaobserwowania gołym okiem przy pełnej prędkości maszyny, natomiast stają się wyraźnie widoczne po wydrukowaniu lub w świetle o określonej charakterystyce. Zaawansowane systemy inspekcji wykorzystują w takich przypadkach różne tryby oświetlenia i analizy tekstury, aby zidentyfikować nawet niewielkie odchylenia od wzorcowej struktury powierzchni.

Znaczenie poszczególnych typów wad różni się w zależności od końcowego zastosowania papieru. W produkcji papieru gazetowego głównym problemem są wady prowadzące do zrywów w maszynach drukarskich, takie jak dziury czy poważne cienizny, natomiast drobne zanieczyszczenia mogą być w pewnym stopniu akceptowalne. W papierach offsetowych i powlekanych kluczowa jest równomierność powierzchni, barwy i połysku, ponieważ każda anomalia wpływa na wygląd wydruku. W papierach opakowaniowych istotne są zarówno parametry mechaniczne, jak i czystość powierzchni, szczególnie gdy mają kontakt z żywnością lub są wykorzystywane w segmencie premium. Papiery specjalne, takie jak papiery filtracyjne, papier do banknotów czy papiery techniczne, wymagają szczególnie rygorystycznej kontroli określonych typów defektów, często powiązanych z funkcją, jaką pełnią w gotowym wyrobie.

Właściwa konfiguracja systemu detekcji wad obejmuje zatem nie tylko wybór odpowiednich komponentów sprzętowych, ale także precyzyjne zdefiniowanie kategorii wad, ich priorytetów oraz progów akceptacji. W wielu zakładach papierniczych tworzone są szczegółowe katalogi defektów, zawierające fotografie referencyjne, opisy wpływu na zastosowanie końcowe oraz przypisane strategie reakcji systemu. Dzięki temu operatorzy oraz dział jakości dysponują spójnym narzędziem do oceny i komunikacji na temat jakości taśmy. Z kolei system inspekcji może automatycznie generować raporty ilościowe, wskazujące na przykład, że określony typ wady przekracza ustalony limit na danym odcinku produkcji, co stanowi podstawę do działań korygujących.

Coraz częściej w systemach detekcji wad wykorzystuje się również zaawansowane metody analizy danych, pozwalające na wychwycenie powiązań pomiędzy występowaniem wad a zmiennymi procesowymi, takimi jak temperatura suszenia, ciśnienie w sekcji pras, dawki środków chemicznych czy parametry przygotowania masy. Dzięki temu możliwe jest przejście od reaktywnego usuwania skutków problemów do proaktywnego zarządzania jakością. Za pomocą metod statystycznych i uczenia maszynowego można identyfikować wzorce prowadzące do zwiększonej częstości występowania konkretnej wady i wprowadzać zmiany w ustawieniach maszyny, zanim defekty osiągną poziom krytyczny.

Znaczenie zautomatyzowanych systemów detekcji wad w przemyśle papierniczym będzie w najbliższych latach rosło, także ze względu na rosnące wymagania klientów i presję na redukcję kosztów. Integracja z koncepcjami Przemysłu 4.0, cyfrowym bliźniakiem maszyny papierniczej oraz zaawansowaną analityką danych sprawia, że systemy te przestają być wyłącznie narzędziem kontroli jakości, a stają się integralnym elementem inteligentnego sterowania całym procesem produkcyjnym, wspierając stabilność parametrów, redukcję odpadów i budowę przewagi konkurencyjnej producentów papieru.