Grafit izostatyczny to zaawansowany technologicznie materiał węglowy, który z niszowego rozwiązania dla laboratoriów stał się jednym z kluczowych elementów nowoczesnego przemysłu. Łączy w sobie cechy typowe dla grafitu – wysoką przewodność cieplną i elektryczną, odporność na wysokie temperatury oraz dobre właściwości ślizgowe – z wyjątkową jednorodnością struktury i bardzo wysoką gęstością. Dzięki temu jest materiałem, bez którego trudno wyobrazić sobie produkcję nowoczesnych półprzewodników, elementów dla energetyki jądrowej czy zaawansowanych procesów metalurgicznych. Zrozumienie tego, czym jest grafit izostatyczny, jak powstaje, jakie ma właściwości i zastosowania, pozwala lepiej dostrzec jego znaczenie zarówno technologiczne, jak i gospodarcze.

Charakterystyka i właściwości grafitu izostatycznego

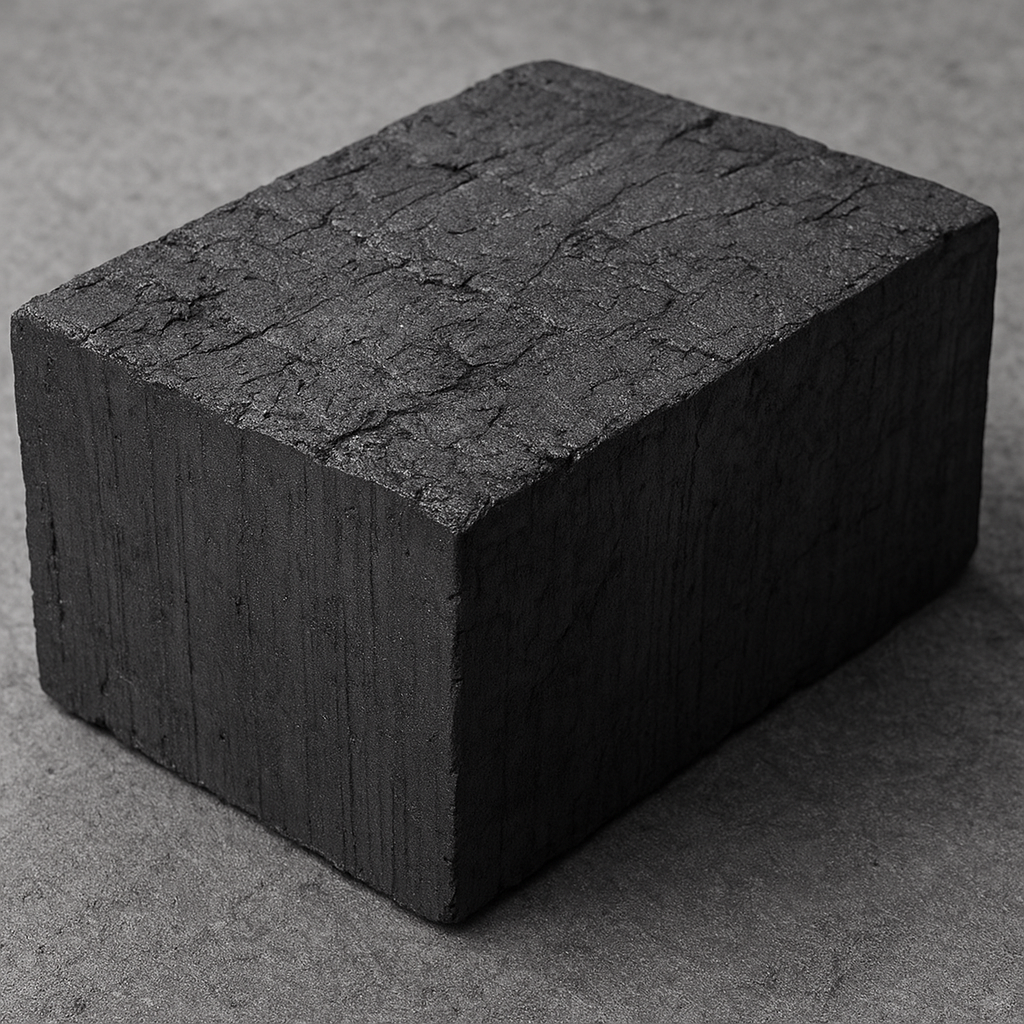

Grafit izostatyczny należy do grupy materiałów węglowych o silnie kontrolowanej mikrostrukturze. Jego kluczową cechą jest to, że w procesie wytwarzania materiał poddawany jest prasowaniu w warunkach izostatycznych, czyli przy jednakowym ciśnieniu działającym we wszystkich kierunkach. Skutkuje to powstaniem materiału o bardzo wysokiej gęstości, jednorodności oraz niewielkiej porowatości, co wyróżnia go na tle tradycyjnych grafitów formowanych statycznie lub wytłaczanych.

Podstawowym surowcem do produkcji grafitu izostatycznego jest drobnoziarnisty koks naftowy lub koks iglasty, pełniący rolę wypełniacza. Do tego dodawana jest smoła węglowa lub żywice, pełniące rolę lepiszcza. Odpowiednie zmielenie i dobór frakcji ziarnowych ma kluczowe znaczenie dla ostatecznych właściwości materiału, w szczególności dla wytrzymałości mechanicznej i gładkości powierzchni po obróbce.

Do najważniejszych właściwości grafitu izostatycznego należą:

- wysoka gęstość i jednorodność struktury w całej objętości materiału, co przekłada się na przewidywalne zachowanie w warunkach obciążeń mechanicznych i termicznych,

- bardzo dobra odporność na wysokie temperatury – utrzymanie stabilności strukturalnej w warunkach, w których większość metali topnieje lub ulega pełzaniu,

- niski współczynnik rozszerzalności cieplnej, a co za tym idzie – wysoka odporność na szoki termiczne,

- korzystne właściwości smarne, wynikające z warstwowej budowy sieci krystalicznej grafitu, ułatwiające pracę elementów w ruchu ślizgowym,

- możliwość precyzyjnej obróbki skrawaniem, polerowania i wykonywania skomplikowanych kształtów przy stosunkowo niewielkim zużyciu narzędzi,

- dobra przewodność elektryczna i cieplna, istotna m.in. w zastosowaniach elektrotechnicznych, energetyce i elektronice,

- odporność chemiczna na wiele mediów agresywnych w wysokich temperaturach (gazy obojętne, próżnia, część atmosfer redukujących).

W odróżnieniu od zwykłego grafitu prasowanego jednostronnie lub ekstrudowanego, materiał izostatyczny jest w praktyce izotropowy, czyli jego właściwości są zbliżone w każdym kierunku. To właśnie ta cecha – powiązana z wysoką jednorodnością – sprawia, że jest tak często wybierany w zastosowaniach, gdzie wymagana jest powtarzalność parametrów i wysoka niezawodność.

Proces produkcji grafitu izostatycznego

Produkcja grafitu izostatycznego jest procesem wieloetapowym i technologicznie złożonym. Wymaga starannego doboru surowców, precyzyjnej kontroli temperatur, ciśnień i czasów obróbki. Kolejne etapy można przedstawić w uproszczeniu następująco: przygotowanie mieszanki surowcowej, formowanie izostatyczne, wypalanie, impregnacja (opcjonalnie wielokrotna), grafityzacja oraz obróbka końcowa.

Przygotowanie mieszanki surowcowej

Punktem wyjścia jest dobór odpowiedniego wypełniacza – zazwyczaj bardzo drobnoziarnistego koksu naftowego, o starannie kontrolowanej wielkości i rozkładzie ziaren. Im drobniejsze i bardziej jednorodne ziarna, tym lepsza ostateczna struktura materiału. Koks miesza się ze spoiwem w postaci smoły lub żywicy, często z dodatkiem specjalnych dodatków modyfikujących, które mogą poprawiać wybrane właściwości, jak np. wytrzymałość mechaniczna czy odporność na utlenianie.

Proces mieszania odbywa się w kontrolowanych warunkach termicznych – podgrzanie powoduje uplastycznienie lepiszcza i jego równomierne rozprowadzenie wokół ziaren koksu. Otrzymuje się jednorodną masę, zdolną do zagęszczania pod wpływem wysokiego ciśnienia.

Formowanie izostatyczne

Kluczowym etapem, nadającym materiałowi jego unikalne cechy, jest prasowanie izostatyczne. W tym procesie przygotowaną masę umieszcza się w elastycznej formie (najczęściej gumowej lub polimerowej), a następnie zanurza w medium przenoszącym ciśnienie – może to być ciecz lub gaz. Całość umieszcza się w autoklawie, gdzie ciśnienie podnoszone jest do bardzo wysokich wartości, często przekraczających kilkaset megapaskali.

Równomierne działanie ciśnienia we wszystkich kierunkach powoduje, że materiał zagęszcza się jednorodnie, bez powstawania kierunkowej anizotropii. Możliwe jest formowanie zarówno prętów, bloków, jak i kształtek o niestandardowych geometriach. Ważnym parametrem jest również szybkość wzrostu i spadku ciśnienia, która ma wpływ na mikrostrukturę oraz uniknięcie pęknięć wewnętrznych.

Wypalanie i impregnacja

Uformowany półprodukt – wciąż zawierający znaczny udział substancji organicznych – poddawany jest procesowi wypalania w kontrolowanej atmosferze. Wypalanie odbywa się w temperaturach zwykle rzędu kilkuset do ponad tysiąca stopni Celsjusza. W jego trakcie lepiszcze ulega pirolizie, przekształcając się w porowatą strukturę węglową, a z materiału usuwane są składniki lotne. Prawidłowe prowadzenie tego procesu jest kluczowe, ponieważ zbyt szybkie nagrzewanie może spowodować pęknięcia lub powstanie niekontrolowanych porów.

Po pierwszym wypalaniu materiał ma już strukturę węglową, ale nadal występuje w nim pewna porowatość. W wielu zastosowaniach dąży się do jej ograniczenia poprzez impregnację – np. smołą, żywicami lub innymi związkami karbonizującymi. Półprodukt umieszcza się w autoklawie, gdzie pod wpływem podwyższonego ciśnienia impregnat wnika głęboko w pory. Następnie materiał ponownie wypala się, co powoduje zwęglenie impregnatu i dalsze zmniejszenie porowatości. Proces ten może być powtarzany kilkukrotnie, aż do osiągnięcia zakładanych parametrów gęstości i przepuszczalności.

Grafityzacja

Kolejny etap to grafityzacja, czyli obróbka cieplna w temperaturach rzędu 2500–3000°C, prowadzona zazwyczaj w piecach oporowych lub indukcyjnych w atmosferze obojętnej (najczęściej argon) lub w próżni. W tak ekstremalnych warunkach węgiel amorficzny przekształca się w bardziej uporządkowaną strukturę grafitową. Zwiększa się stopień krystaliczności, poprawie ulegają właściwości przewodzące, a skurcz materiału prowadzi do dalszego zagęszczenia.

Jakość procesu grafityzacji ma ogromne znaczenie dla uzyskania końcowej struktury wewnętrznej. Precyzyjna kontrola temperatury i czasu wygrzewania pozwala zoptymalizować takie parametry, jak twardość, odporność na pełzanie wysokotemperaturowe czy przewodność cieplna. W zależności od docelowego zastosowania, można korygować przebieg procesu, aby uzyskać bardziej miękki lub twardszy wariant materiału, o wyższej lub niższej przewodności.

Obróbka końcowa i kontrola jakości

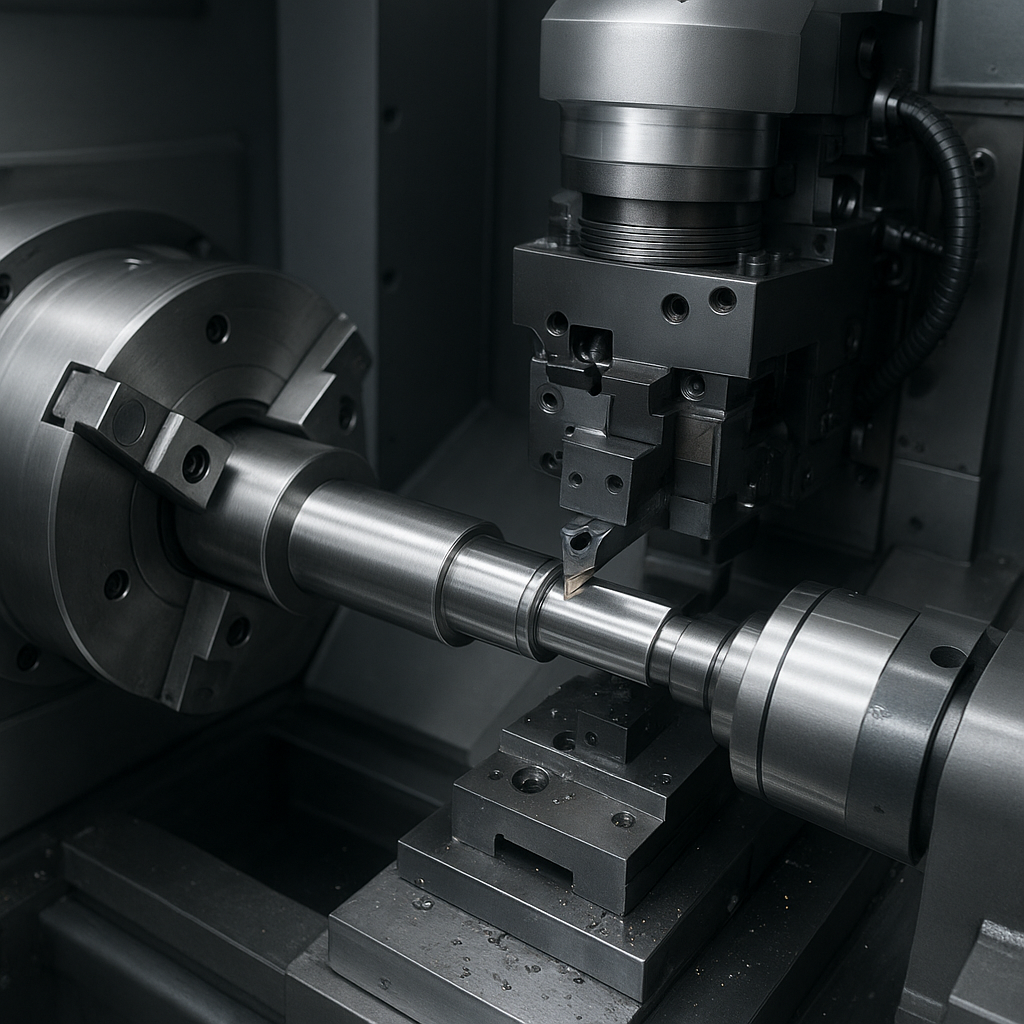

Po zakończeniu grafityzacji bloki lub pręty grafitu izostatycznego poddawane są obróbce mechanicznej: cięciu, toczeniu, frezowaniu, wierceniu, szlifowaniu oraz polerowaniu. Dzięki jednorodności i niewielkiej twardości względem metali, możliwe jest wykonywanie bardzo skomplikowanych kształtów z wysoką dokładnością wymiarową. To istotna zaleta w takich branżach jak przemysł półprzewodnikowy czy produkcja form odlewniczych.

Na końcowym etapie prowadzi się szczegółową kontrolę jakości. Obejmuje ona pomiary gęstości, porowatości, przewodności elektrycznej, wytrzymałości mechanicznej (na zginanie, ściskanie), a także badania mikrostruktury. Zaawansowane metody, jak tomografia komputerowa czy mikroskopia elektronowa, pozwalają wykrywać wady wewnętrzne na bardzo wczesnym etapie, co ma znaczenie dla niezawodności materiału w krytycznych zastosowaniach.

Zastosowania w przemyśle i znaczenie gospodarcze

Grafit izostatyczny zyskał ogromne znaczenie w wielu gałęziach przemysłu ze względu na unikalne połączenie właściwości. Wykorzystuje się go tam, gdzie wymagane są materiały o wysokiej stabilności wymiarowej i strukturalnej w ekstremalnych warunkach – zarówno temperaturowych, jak i chemicznych. Jego zastosowania obejmują między innymi przemysł metalurgiczny, energetykę jądrową, elektronikę i półprzewodniki, przemysł chemiczny, lotniczy oraz kosmiczny.

Metalurgia i obróbka metali

W metalurgii grafit izostatyczny znajduje zastosowanie przede wszystkim w procesach wysokotemperaturowych, w których konwencjonalne metale szybko ulegałyby degradacji. Wykonuje się z niego:

- tygle do topienia metali o wysokich temperaturach topnienia (np. tytanu, niklu, stopów specjalnych),

- formy odlewnicze i wkładki do krystalizacji kierunkowej, wykorzystywane w produkcji łopatek turbin oraz elementów o kontrolowanej mikrostrukturze,

- elementy pieców próżniowych i atmosferowych, takie jak prowadnice, podstawki, płyty transportowe,

- elektrody do obróbki elektroerozyjnej (EDM), umożliwiające wykonywanie precyzyjnych kształtów w trudno skrawalnych stopach metali.

W produkcji form do odlewów ciśnieniowych oraz w krystalizacji kierunkowej istotne jest połączenie wysokiej przewodności cieplnej z dobrą odpornością na szok termiczny. Grafit izostatyczny pozwala uzyskać stabilne i powtarzalne warunki nagrzewania i chłodzenia, co przekłada się na jakość odlewów oraz zmniejszenie liczby wad produkcyjnych.

Elektronika, półprzewodniki i technika próżniowa

Sektor elektroniczny jest jednym z kluczowych odbiorców zaawansowanych materiałów grafitowych. W produkcji płytek krzemowych, diod mocy, tranzystorów czy elementów LED, grafit izostatyczny służy jako materiał na:

- elementy konstrukcyjne i uchwyty w piecach do wzrostu kryształów krzemu, karbidu krzemu i innych półprzewodników,

- wkładki i osłony w systemach epitaksji, implantacji jonów i wyżarzania,

- komponenty systemów wysokopróżniowych, gdzie wymagana jest minimalna emisja gazów i wysoka czystość.

Dzięki niskiej porowatości, ograniczonej emisji zanieczyszczeń i możliwości wykonywania skomplikowanych, cienkościennych konstrukcji, grafit izostatyczny przyczynia się do podnoszenia jakości oraz wydajności procesów wytwarzania elektroniki o wysokiej gęstości integracji.

Energetyka jądrowa i wysokotemperaturowa

W energetyce jądrowej grafit od dawna pełni ważną rolę jako moderator neutronów. W przypadku nowoczesnych reaktorów wysokotemperaturowych oraz niektórych koncepcji reaktorów IV generacji, rozważa się wykorzystanie wysokiej jakości grafitów, w tym wariantów izostatycznych. Kluczowe są tu takie cechy jak stabilność wymiarowa, odporność na promieniowanie, niski poziom zanieczyszczeń chemicznych oraz możliwość precyzyjnego modelowania właściwości termicznych.

Poza samą energetyką jądrową, grafit izostatyczny używany jest także w innych obszarach energetyki wysokotemperaturowej, m.in. w podzespołach systemów do przechowywania ciepła czy elementach konstrukcyjnych pieców do produkcji materiałów dla sektora OZE.

Przemysł chemiczny i środowiska agresywne

Odporność chemiczna oraz stabilność termiczna czynią z grafitu izostatycznego dobry materiał na komponenty pomp, uszczelek, armatury i wymienników ciepła pracujących w mediach korozyjnych. W środowisku, w którym występują silne kwasy, zasady czy gazy korozyjne, a jednocześnie wysokie temperatury, tradycyjne stopy metali szybko ulegają degradacji. Grafit izostatyczny, szczególnie po dodatkowych impregnacjach powłokami ochronnymi, potrafi znacznie wydłużyć czas eksploatacji urządzeń.

Lotnictwo, kosmonautyka i technologie zaawansowane

W przemyśle lotniczym i kosmicznym wykorzystuje się materiały łączące wysoką wydajność z obniżoną masą i stabilnością w ekstremalnych warunkach. Grafit izostatyczny może stanowić bazę do produkcji kompozytów węglowo-węglowych (C/C), z których buduje się m.in. elementy hamulców lotniczych, osłony termiczne czy detale konstrukcji narażone na intensywne nagrzewanie przy wejściu w atmosferę.

Jego jednorodna struktura pozwala na przewidywalne właściwości mechaniczne w całym przekroju, co jest bardzo istotne dla elementów krytycznych dla bezpieczeństwa. Dodatkowo możliwość precyzyjnej obróbki oraz dopasowywania geometrii do wymagań aerodynamicznych czy termicznych otwiera szerokie pole dla projektantów.

Znaczenie gospodarcze i rynek grafitu izostatycznego

Znaczenie gospodarcze grafitu izostatycznego jest pochodną jego roli w łańcuchu dostaw wielu strategicznych branż. Materiał ten znajduje się w grupie surowców o wysokim znaczeniu krytycznym, związanych z transformacją energetyczną, cyfryzacją i rozwojem nowoczesnych technologii. Od dostępności i jakości grafitu izostatycznego zależy m.in. stabilność produkcji półprzewodników, elementów dla energetyki jądrowej czy precyzyjnych komponentów maszyn.

Rynek producentów grafitu izostatycznego jest stosunkowo wąski, ponieważ wymagana technologia, know-how oraz infrastruktura (szczególnie piece do grafityzacji w bardzo wysokich temperaturach) stanowią istotną barierę wejścia. Przedsiębiorstwa te inwestują znaczne środki w badania i rozwój, dostosowując materiały do specyficznych wymogów odbiorców. Pojawiają się również inicjatywy zmierzające do lokalizacji produkcji bliżej kluczowych centrów przemysłowych, aby zapewnić bezpieczeństwo dostaw i ograniczyć ryzyko zakłóceń geopolitycznych.

Wzrost znaczenia odnawialnych źródeł energii, magazynowania energii, elektromobilności oraz rozwoju technologii wodorowych sprzyja stałemu popytowi na wysokiej klasy materiały węglowe. Choć grafit izostatyczny nie zawsze znajduje bezpośrednie zastosowanie np. w bateriach, to odgrywa istotną rolę w procesach technologicznych związanych z ich wytwarzaniem oraz w produkcji wielu podzespołów urządzeń energetycznych.

Perspektywy rozwoju i nowe kierunki badań

Rozwój grafitu izostatycznego nie ogranicza się do doskonalenia klasycznych parametrów, takich jak gęstość czy przewodność. Coraz większy nacisk kładzie się na modyfikację struktury i powierzchni w skali mikro- i nanometrycznej. Celem jest wprowadzanie dodatków poprawiających odporność na utlenianie, zwiększających trwałość w środowiskach radiacyjnych, a także umożliwiających lepszą integrację z innymi materiałami, np. metalami lub ceramiką.

Obszarem intensywnych badań jest także zastosowanie grafitu izostatycznego jako materiału bazowego do wytwarzania kompozytów. Poprzez infiltrację stopami metali, ceramiką lub żywicami wysokotemperaturowymi możliwe jest tworzenie hybrydowych struktur łączących zalety kilku klas materiałowych. Tego typu rozwiązania znajdują potencjalne zastosowania w turbinach, systemach napędowych, a także w elementach nośnych narażonych na zmienne obciążenia termomechaniczne.

Wraz ze wzrostem wymagań dotyczących czystości procesów technologicznych, szczególnego znaczenia nabiera kontrola zanieczyszczeń w grafitach izostatycznych. Oczyszczenie chemiczne, odchlorywanie, dekarbonylacja czy usuwanie śladowych ilości metali ciężkich stają się standardem w produkcji materiałów dedykowanych dla przemysłu półprzewodnikowego i optoelektroniki. Wysoka czystość minimalizuje ryzyko defektów w rosnących kryształach i cienkich warstwach, co przekłada się na wyższe uzyski produkcyjne.

Kolejnym ważnym kierunkiem jest poprawa zrównoważenia środowiskowego produkcji. Procesy wypalania i grafityzacji są energochłonne, dlatego rozwija się technologie odzysku ciepła, optymalizacji cykli termicznych, a także poszukiwania alternatywnych źródeł energii dla pieców wysokotemperaturowych. Równolegle analizuje się możliwości recyklingu zużytych elementów grafitowych, ich regeneracji oraz ponownego wykorzystania w mniej wymagających aplikacjach.

Grafit izostatyczny pozostaje jednym z najbardziej zaawansowanych i wszechstronnych materiałów węglowych współczesnego przemysłu. Dzięki połączeniu wyjątkowych właściwości fizykochemicznych, zaawansowanej technologii produkcji i możliwości dostosowywania do specyficznych wymagań odbiorców, jego rola będzie prawdopodobnie nadal rosnąć, szczególnie tam, gdzie kluczowe znaczenie mają niezawodność, trwałość i kontrola procesów w ekstremalnych warunkach pracy.