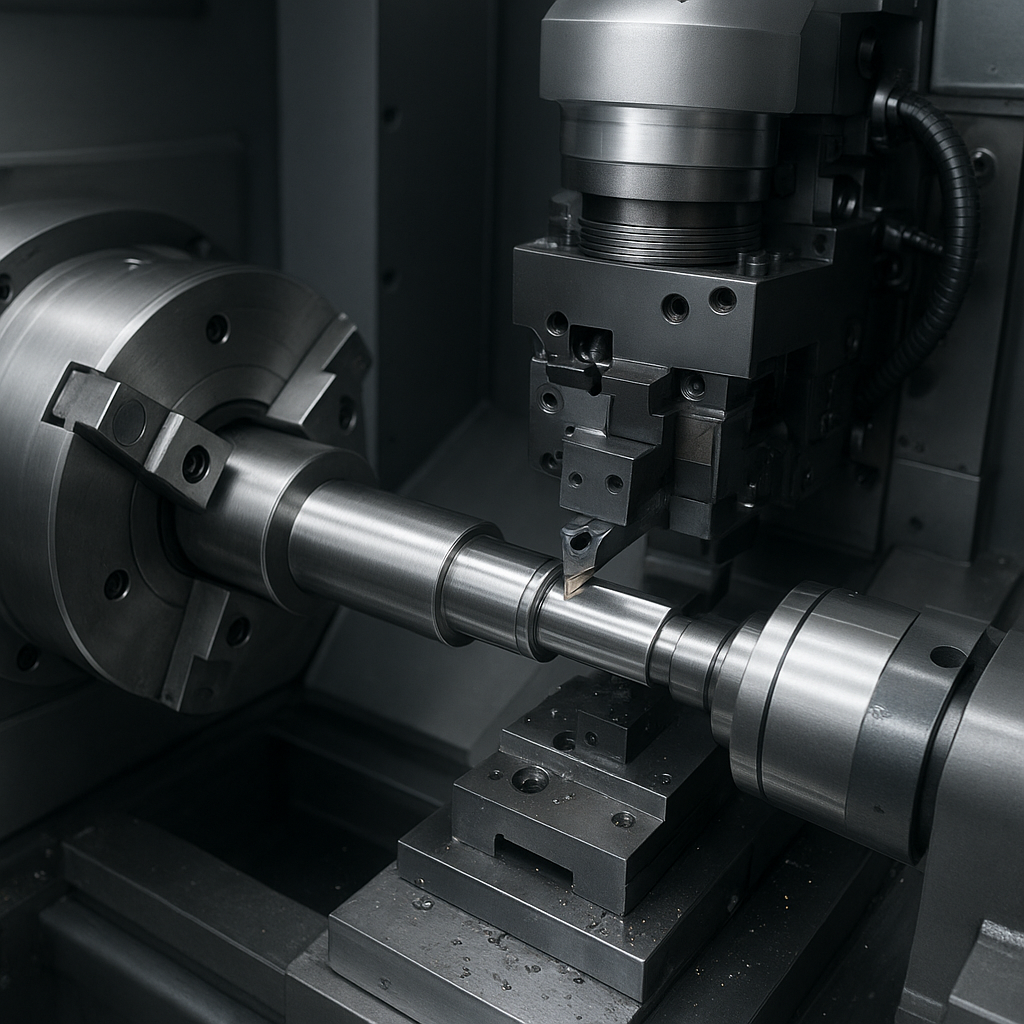

Zaawansowane tokarki stanowią fundament współczesnego przemysłu maszynowego, szczególnie tam, gdzie liczy się najwyższa precyzja wykonania, powtarzalność oraz możliwość integracji z rozbudowanymi systemami automatyki. Maszyny te stały się kluczowym ogniwem w produkcji elementów dla branży lotniczej, motoryzacyjnej, medycznej, energetycznej czy optoelektronicznej, gdzie tolerancje liczone są w setnych lub tysięcznych częściach milimetra. Wraz z rozwojem technologii cyfrowych tokarki przekształciły się z prostych urządzeń skrawających w zaawansowane centra obróbcze zdolne do samokontroli, komunikacji z otoczeniem oraz autonomicznego korygowania procesu. Zrozumienie ich konstrukcji, możliwości oraz roli w ekosystemie Przemysłu 4.0 jest dziś niezbędne dla każdego przedsiębiorstwa, które chce konkurować jakością, elastycznością i wydajnością produkcji.

Znaczenie zaawansowanych tokarek w przemyśle precyzyjnym

Tokarka była jedną z pierwszych maszyn, które zrewolucjonizowały obróbkę metalu, a jej rozwój wyznaczał tempo zmian w całym przemyśle maszynowym. W obszarze produkcji precyzyjnej klasyczne rozwiązania mechaniczne okazały się jednak niewystarczające: rosły wymagania dotyczące dokładności, jakości powierzchni, złożoności geometrii oraz powtarzalności w długich seriach. Odpowiedzią stały się tokarki sterowane numerycznie (CNC), a następnie wieloosiowe centra tokarsko-frezarskie wyposażone w systemy pomiarowe, zaawansowaną automatykę oraz możliwość pełnej integracji z systemami zarządzania produkcją.

W przemyśle precyzyjnym tokarki:

- zapewniają obróbkę elementów o bardzo małych tolerancjach wymiarowych,

- pozwalają na uzyskanie wysokiej jakości powierzchni bez konieczności wielu operacji wykańczających,

- umożliwiają realizację złożonych geometrii w jednym zamocowaniu,

- są podstawą seryjnej produkcji części o powtarzalnych parametrach,

- pozwalają na pracę w trybie zautomatyzowanym, często bezobsługowym.

To właśnie dzięki nim przemysł lotniczy wytwarza wirniki, tuleje, wały i pierścienie o bardzo wysokiej dokładności, motoryzacja produkuje komponenty układów rozrządu, wtryskowych czy hamulcowych, a sektor medyczny – implanty, elementy narzędzi chirurgicznych i mikromechanikę urządzeń diagnostycznych.

Rola nowoczesnych tokarek wykracza dziś daleko poza samą obróbkę skrawaniem. Stanowią one część skomputeryzowanego łańcucha wartości obejmującego projektowanie CAD, programowanie CAM, symulację, kontrolę jakości oraz monitorowanie produkcji w czasie rzeczywistym. Dzięki temu możliwe jest szybkie wdrażanie nowych wyrobów, optymalizacja zużycia materiału i narzędzi, a także elastyczne reagowanie na zmieniające się wymagania rynku.

Kluczowe technologie w nowoczesnych tokarkach

Konstrukcja mechaniczna i napędy

Podstawą osiągnięcia wysokiej precyzji jest odpowiednia konstrukcja mechaniczna. Nowoczesne tokarki precyzyjne wykorzystują:

- łożyska toczne i hydrostatyczne o zwiększonej sztywności dla wrzeciona głównego,

- łożyska ceramiczne w zastosowaniach wymagających bardzo wysokich prędkości obrotowych,

- prowadnice toczne lub hydrostatyczne minimalizujące tarcie i histerezę położenia,

- napędy serwo z bezpośrednim sprzęgnięciem (direct drive) dla osi obrotowych,

- śruby toczne o minimalnym luzie lub napędy liniowe w osi poprzecznej i wzdłużnej.

Staranna analiza sztywności korpusu, rozmieszczenia żeber wzmacniających oraz tłumienia drgań ma bezpośredni wpływ na zdolność tokarki do utrzymania dokładności przy dużych siłach skrawania. W zaawansowanych maszynach stosuje się obliczenia metodą elementów skończonych (MES), aby zoptymalizować konstrukcję i zminimalizować ugięcia w newralgicznych miejscach.

Napędy wrzecion i osi roboczych to kolejny obszar intensywnego rozwoju. Silniki o wysokim momencie, sterowane precyzyjnymi przetwornicami, pozwalają na płynną regulację prędkości oraz natychmiastową reakcję na zmiany obciążenia. W obróbce precyzyjnej nie chodzi jedynie o maksymalną moc, ale o stabilność obrotów, niskie wibracje i minimalizację błędów pozycjonowania. Zastosowanie enkoderów absolutnych oraz pomiaru położenia bezpośrednio na stole lub saniach narzędziowych umożliwia kompensację luzów i błędów geometrycznych.

Sterowanie CNC i cyfrowe wsparcie procesu

Serce współczesnej tokarki stanowi układ CNC, który zarządza pracą napędów, układów pomocniczych i systemów pomiarowych. Nowoczesne sterowania oferują:

- wielokanałową obróbkę (równoległe sterowanie kilkoma głowicami lub wrzecionami),

- zaawansowane cykle tokarskie i tokarsko-frezarskie,

- obsługę wielu układów współrzędnych i złożonych interpolacji,

- symulację 3D ścieżki narzędzia z kontrolą możliwych kolizji,

- funkcje adaptacyjnego sterowania skrawaniem.

Dzięki integracji z systemami CAD/CAM operator może importować gotowe programy wygenerowane na podstawie modelu 3D detalu, a następnie je optymalizować, analizując obciążenia narzędzi i czas cyklu. Zaawansowane funkcje diagnostyczne umożliwiają bieżące monitorowanie stanu maszyny, licznika godzin pracy, rejestrację alarmów i automatyczne powiadomienia o konieczności wykonania przeglądów serwisowych.

W obszarze precyzyjnej obróbki kluczowe znaczenie mają także funkcje kompensacyjne sterowania CNC. Obejmują one:

- kompensację luzów śrub tocznych i błędów podziałki,

- kompensację błędów geometrycznych (np. prostoliniowości, prostopadłości prowadnic),

- kompensację wydłużeń termicznych na podstawie odczytów z czujników temperatury,

- kompensację zużycia narzędzi skrawających na podstawie wyników pomiarów.

Takie podejście umożliwia znaczące zmniejszenie rozrzutu wymiarów produkowanych części bez konieczności ingerencji operatora w trakcie długich serii produkcyjnych.

Systemy pomiarowe i kontrola jakości w procesie

Aby sprostać wymaganiom przemysłu precyzyjnego, tokarki wyposaża się w rozbudowane systemy pomiarowe. Należą do nich:

- sondy dotykowe do pomiaru wymiarów detalu w uchwycie,

- sondy narzędziowe do pomiaru długości i średnicy ostrza,

- enkodery liniowe na osiach X i Z zwiększające dokładność pozycjonowania,

- czujniki wibracji i temperatury do monitorowania stanu wrzecion oraz łożysk.

Wykonując pomiary w trakcie procesu, maszyna może automatycznie wprowadzać korekty wymiarowe, a także sygnalizować zużycie narzędzia lub odchylenia wskazujące na potencjalne uszkodzenie. W przypadku elementów krytycznych, np. części silników lotniczych, możliwość przeprowadzenia częściowej kontroli już na etapie obróbki znacząco skraca czas weryfikacji i ogranicza ryzyko pracy na nieprawidłowych parametrach.

Dodatkowo dane pomiarowe są wykorzystywane do budowy statystycznych modeli procesu, które zasilają systemy SPC (Statistical Process Control). Dzięki nim przedsiębiorstwo jest w stanie nie tylko wykrywać problemy jakościowe, ale również przewidywać je z wyprzedzeniem i planować działania korygujące. Tego typu podejście jest fundamentem stabilnej, powtarzalnej produkcji wymagań jakościowych klasy światowej.

Zaawansowane narzędzia skrawające i strategie obróbki

Nowoczesne narzędzia skrawające są nieodłącznym elementem potencjału tokarek precyzyjnych. Stosuje się:

- węgliki spiekane o specjalnie dobranych gatunkach do obróbki stali, stopów żarowytrzymałych i tytanu,

- płytki z powłokami PVD i CVD poprawiającymi odporność na zużycie i adhezję,

- narzędzia z CBN (boru regularnego) do obróbki twardych hartowanych powierzchni,

- narzędzia z polikrystalicznego diamentu (PCD) dla stopów aluminium i materiałów kompozytowych,

- mikronarzędzia i narzędzia specjalne do wytwarzania mikrodetali.

Równolegle rozwijane są strategie obróbki, takie jak toczenie wysokowydajne (HPC), toczenie z dużą prędkością skrawania, toczenie w trybie dynamicznym czy złożone cykle toczenia kształtowego. W połączeniu z wieloosiowym sterowaniem tokarki mogą realizować operacje wcześniej zarezerwowane dla centrów frezarskich, co redukuje liczbę mocowań i poprawia dokładność wzajemnego położenia powierzchni.

Tokarki w ekosystemie Przemysłu 4.0 i automatyzacja produkcji

Integracja z systemami informatycznymi i komunikacja danych

W środowisku Przemysł 4.0 nowoczesne tokarki nie działają w oderwaniu od reszty zakładu, lecz stają się węzłami w sieci komunikacyjnej obejmującej systemy MES, ERP, CAD/CAM oraz rozwiązania do monitorowania warunków pracy i jakości. Standardy komunikacyjne takie jak OPC UA czy MTConnect umożliwiają:

- zdalny odczyt parametrów pracy maszyny (prędkości, obciążenia, stan programów),

- monitorowanie OEE (Overall Equipment Effectiveness) w czasie rzeczywistym,

- integrację z harmonogramami produkcji i automatyczną zmianę zleceń,

- zdalne serwisowanie i diagnostykę przez producenta maszyny.

Dzięki cyfrowej wymianie danych tokarka staje się elementem inteligentnej linii produkcyjnej, która potrafi reagować na zakłócenia, przebukowywać zadania na inne maszyny, a także generować raporty dla działów planowania, jakości i utrzymania ruchu.

Przykładowo, system MES może na podstawie dostępności materiału, narzędzi i tokarek automatycznie ułożyć sekwencję zleceń, minimalizując przezbrojenia i czasy oczekiwania. Tokarka, po otrzymaniu zadania, pobiera z biblioteki odpowiedni program NC i zestaw korekcji narzędzi, a po jego wykonaniu odsyła informacje o czasie realizacji, ilości sztuk dobrych i braków, zużyciu ostrzy oraz ewentualnych alarmach.

Robotyzacja i zautomatyzowane systemy podawania detali

Kluczowym kierunkiem rozwoju jest automatyzacja załadunku i rozładunku części. W zakładach produkujących duże serie elementów stosuje się:

- roboty przemysłowe obsługujące gniazda tokarskie,

- podajniki prętów dla tokarek do obróbki z pręta,

- systemy paletowe z magazynami detali,

- zintegrowane systemy sortowania gotowych części według referencji lub partii.

Robotyzacja pozwala na uruchamianie tokarek w trybie pracy nocnej lub weekendowej przy minimalnym nadzorze człowieka. Szczególne znaczenie ma to w produkcji precyzyjnej, gdzie każda niekontrolowana zmiana warunków może prowadzić do powstawania niezgodności. Automatyczny system jest w stanie w sposób powtarzalny obsługiwać maszynę, eliminując ryzyko błędów ludzkich podczas mocowania detali czy ich identyfikacji.

Rozwiązania te często uzupełnia się o systemy wizyjne służące do kontroli obecności elementu, sprawdzenia poprawności jego orientacji lub wstępnej weryfikacji wymiarów. W połączeniu z sondami pomiarowymi na tokarkach powstaje zamknięta pętla kontroli jakości, dzięki której proces może być samoregulujący. W przypadku wykrycia odchylenia od założonego zakresu system jest w stanie wstrzymać produkcję, wykonać dodatkowy pomiar i zainicjować działania korygujące.

Konserwacja predykcyjna i analiza danych procesowych

Zaawansowane tokarki są źródłem ogromnej ilości danych: od obciążeń napędów, przez temperatury wrzecion, po wibracje i parametry skrawania. Analiza tych informacji z wykorzystaniem narzędzi analityki danych i uczenia maszynowego pozwala budować modele prognostyczne, które:

- przewidują zużycie podzespołów mechanicznych,

- sygnalizują pogarszający się stan łożysk wrzecion,

- identyfikują nieprawidłowe wzorce obciążenia świadczące o błędach programowania,

- wskazują optymalne momenty wymiany narzędzi skrawających.

Takie podejście, określane jako konserwacja predykcyjna, zmniejsza liczbę nieplanowanych przestojów, ogranicza koszty serwisu oraz poprawia bezpieczeństwo pracy. Z punktu widzenia produkcji precyzyjnej szczególnie istotne jest wczesne wykrycie spadku jakości pozycjonowania lub zwiększonego poziomu drgań, które mogą prowadzić do utraty dokładności i jakości powierzchni obrabianych części.

Na podstawie zebranych danych przedsiębiorstwa są w stanie również ocenić stabilność swoich procesów, porównać efektywność różnych strategii obróbki, a nawet modyfikować konstrukcje detali pod kątem ich podatności na wytwarzanie. Wyniki analiz mogą stanowić podstawę do optymalizacji nie tylko pojedynczej tokarki, lecz całej linii technologicznej, obejmującej operacje toczenia, frezowania, szlifowania czy montażu.

Specjalistyczne rozwiązania dla wybranych branż

W przemyśle lotniczym oraz energetyce rozwijane są wyspecjalizowane tokarki do obróbki wielkogabarytowych elementów, takich jak piasty, pierścienie turbin czy korpusy łożysk. Wymagają one wyjątkowej sztywności, precyzyjnego wyważenia części obrotowych i zaawansowanych systemów pomiarowych z długimi zakresami pomiarowymi. Z kolei w branży medycznej dominują kompaktowe, wysokoobrotowe tokarki do obróbki małych detali z tytanu, stopów kobaltu czy stali nierdzewnych, gdzie istotne jest zachowanie ścisłych standardów czystości i dokumentacji procesu.

Interesujący segment stanowi także przemysł zegarmistrzowski i mikroprecyzyjny, w którym stosuje się tokarki zdolne do obróbki elementów o rozmiarach kilku milimetrów lub poniżej milimetra. W takich zastosowaniach niezwykle ważne są:

- stabilność termiczna całej maszyny,

- wyjątkowo niskie wibracje własne,

- możliwość pracy z mikronarzędziami przy wysokich prędkościach obrotowych,

- dokładne systemy pozycjonowania i sprzężenia zwrotnego.

Wymagania te powodują, że projektowanie tokarek do mikroobróbki staje się osobną dziedziną inżynierii, łączącą wiedzę z zakresu mechaniki precyzyjnej, mechatroniki i technologii materiałowych.

Wyzwania, trendy rozwojowe i perspektywy dla przemysłu maszynowego

Rosnące wymagania jakościowe i materiałowe

Przemysł precyzyjny staje przed coraz większymi wyzwaniami związanymi z obróbką materiałów trudnoskrawalnych, takich jak nadstopy niklu, stopy tytanu czy nowoczesne stale narzędziowe. Dodatkowo rosną wymagania dotyczące wytrzymałości zmęczeniowej, odporności korozyjnej i długotrwałej stabilności wymiarowej elementów. Tokarki muszą sprostać tym oczekiwaniom poprzez:

- zwiększenie sztywności konstrukcji przy jednoczesnym ograniczeniu masy ruchomych podzespołów,

- zapewnienie wydajnych układów chłodzenia wysokociśnieniowego,

- stosowanie optymalnych strategii prowadzenia narzędzia,

- integrację z procesami wykończeniowymi, np. szlifowaniem lub honowaniem.

Obróbka takich materiałów wymaga nie tylko odpowiednich narzędzi, ale również bardzo precyzyjnego sterowania warunkami skrawania, aby uniknąć nadmiernego nagrzewania, mikropęknięć czy powstawania niekorzystnych naprężeń własnych w warstwie wierzchniej.

Miniaturyzacja i mikromechanika

Trend miniaturyzacji urządzeń elektronicznych, medycznych oraz optycznych powoduje rosnące zapotrzebowanie na mikromechanikę. Wymaga to tokarek zdolnych do pracy z niezwykle małymi narzędziami i detalami, gdzie niewielka zmiana temperatury czy drgania otoczenia mogą prowadzić do przekroczenia dopuszczalnych tolerancji. Rozwiązania opracowywane dla tego segmentu obejmują:

- laboratoryjne tokarki precyzyjne o kontrolowanym środowisku pracy,

- zastosowanie aktywnych systemów tłumienia drgań,

- zaawansowaną kompensację termiczną z wieloma punktami pomiarowymi,

- bezpośrednie napędy o minimalnych luzach i histerezie.

Rozwój mikromechaniki wymusza również bliską współpracę producentów tokarek z wytwórcami narzędzi skrawających oraz oprogramowania, aby cały łańcuch technologiczny był spójny i dostosowany do specyfiki tak małych detali.

Nowe metody wytwarzania a rola tokarek

Pojawienie się technologii przyrostowych, takich jak druk 3D metali, zmieniło sposób postrzegania procesów produkcyjnych, lecz nie wyeliminowało klasycznej obróbki skrawaniem. Wręcz przeciwnie – tokarki coraz częściej współistnieją z drukarkami 3D jako elementy hybrydowych linii wytwarzania. Części wytworzone przyrostowo wymagają często:

- precyzyjnego wykończenia powierzchni funkcjonalnych,

- dokładnej obróbki gniazd łożysk czy powierzchni uszczelniających,

- uzyskania tolerancji trudnych do osiągnięcia w druku 3D.

W odpowiedzi producenci maszyn rozwijają centra, które łączą proces addytywny z ubytkowym – w jednym zamocowaniu element jest najpierw budowany warstwa po warstwie, a następnie wykańczany tokarsko-frezarsko. Taka integracja skraca czas wytwarzania prototypów i małych serii, zachowując przy tym najwyższą dokładność wymiarową.

Kompetencje kadry i szkolenia

Wraz z rosnącą złożonością tokarek oraz ich integracją z systemami cyfrowymi rośnie znaczenie kompetencji operatorów, technologów i programistów. Znajomość klasycznych zasad obróbki skrawaniem przestaje być wystarczająca; niezbędne stają się umiejętności w takich obszarach jak:

- programowanie CNC z wykorzystaniem zaawansowanych cykli,

- obsługa systemów CAD/CAM i interpretacja modeli 3D,

- analiza danych procesowych i korzystanie z systemów MES,

- diagnostyka podstawowych problemów mechatronicznych.

Rynek pracy coraz wyraźniej premiuje specjalistów rozumiejących jednocześnie mechanikę, automatykę i informatykę. Producenci tokarek oraz ośrodki szkoleniowe rozwijają więc programy edukacyjne, stanowiska demonstracyjne i symulatory, które pozwalają na bezpieczne nabywanie umiejętności bez ryzyka uszkodzenia drogiego sprzętu produkcyjnego.

Firmy inwestujące w zaawansowane tokarki dla przemysłu precyzyjnego muszą uwzględnić w swoich planach nie tylko zakup samych maszyn, ale także systematyczne podnoszenie kwalifikacji załogi oraz rozwój własnego zaplecza inżynierskiego. Tylko w ten sposób można w pełni wykorzystać potencjał nowoczesnych rozwiązań i utrzymać przewagę konkurencyjną w dynamicznie zmieniającym się otoczeniu rynkowym.