Rosnące koszty energii, zaostrzające się wymagania środowiskowe oraz presja konkurencyjna sprawiają, że optymalizacja zużycia energii staje się jednym z kluczowych obszarów doskonalenia w przemyśle chemicznym. Procesy chemiczne należą do najbardziej energochłonnych operacji przemysłowych – obejmują podgrzewanie, chłodzenie, sprężanie, destylację, suszenie czy reakcje wysokoendotermiczne. Racjonalne gospodarowanie energią nie jest już wyłącznie kwestią obniżenia kosztów produkcji, lecz również istotnym elementem strategii zrównoważonego rozwoju, redukcji emisji gazów cieplarnianych oraz spełniania norm związanych z gospodarką niskoemisyjną. W wielu zakładach chemicznych modernizacja instalacji energetycznych, odzysk ciepła odpadowego oraz zaawansowane techniki sterowania procesami umożliwiają osiągnięcie znacznych oszczędności, często bez konieczności radykalnych zmian technologii podstawowej. Skuteczna optymalizacja jest jednak złożonym zadaniem, wymagającym połączenia wiedzy z zakresu inżynierii procesowej, automatyki, termodynamiki i ekonomiki technicznej, a także uwzględnienia ograniczeń bezpieczeństwa procesowego i jakości produktu.

Znaczenie efektywności energetycznej w przemyśle chemicznym

Przemysł chemiczny odpowiada za istotny udział w globalnym zużyciu energii końcowej. W wielu krajach sektor ten stanowi jeden z głównych odbiorców paliw kopalnych, energii elektrycznej i pary technologicznej. Wynika to zarówno z charakteru procesów – wymagających wysokich temperatur, ciśnień i intensywnego mieszania – jak i z ciągłego charakteru produkcji, prowadzonej często w systemie 24/7. Z punktu widzenia przedsiębiorstwa chemicznego koszty energii mogą stanowić od kilkunastu do kilkudziesięciu procent kosztów wytworzenia produktu, co czyni obszar energetyczny kluczowym polem do poprawy konkurencyjności.

Na znaczenie efektywności energetycznej wpływają równocześnie czynniki zewnętrzne. Należą do nich regulacje prawne ograniczające zużycie energii i emisje, systemy handlu uprawnieniami do emisji CO₂, rosnące ceny paliw oraz wymagania klientów dotyczące tzw. śladu węglowego produktów chemicznych. Dodatkowym motywatorem jest konieczność zwiększenia niezawodności dostaw energii do instalacji, które w przypadku nieplanowanych przerw mogą generować wysokie koszty postoju, straty surowców i problemy bezpieczeństwa.

Efektywność energetyczna ma również bezpośredni związek z bezpieczeństwem i stabilnością procesu. Nadmierne przegrzewanie mediów, nieoptymalne dobieranie ciśnień roboczych czy niekontrolowane straty ciepła wpływają na obciążenie aparatury, przyspieszają korozję i zużycie mechaniczne, a także zwiększają ryzyko awarii. Zastosowanie nowoczesnych narzędzi optymalizacyjnych pozwala nie tylko zmniejszyć zużycie energii, ale również lepiej kontrolować profil temperaturowy procesów, zminimalizować wahania ciśnienia i zapewnić bardziej przewidywalną pracę całej instalacji.

W długiej perspektywie poprawa efektywności energetycznej staje się jednym z filarów transformacji w kierunku gospodarki niskoemisyjnej. Wdrożenie rozwiązań ograniczających konsumpcję energii pierwotnej oraz zwiększających udział źródeł odnawialnych w miksie energetycznym zakładu przyczynia się do obniżenia emisji CO₂ przypadającej na jednostkę produktu chemicznego. Dzięki temu przedsiębiorstwo może lepiej odpowiadać na oczekiwania rynku kapitałowego oraz instytucji finansowych, które coraz częściej uwzględniają czynniki środowiskowe przy ocenie ryzyka i opłacalności inwestycji.

Główne obszary zużycia energii w procesach chemicznych

Aby racjonalnie planować działania optymalizacyjne, konieczne jest zrozumienie, gdzie i w jaki sposób energia jest zużywana w instalacjach chemicznych. Typowy zakład obejmuje szereg jednostkowych operacji, takich jak ogrzewanie, chłodzenie, parowanie, kondensacja, separacja czy sprężanie, a także procesy technologiczne oparte na reakcjach chemicznych. Każda z tych operacji generuje zapotrzebowanie na parę, energię elektryczną, paliwa gazowe lub ciekłe oraz chłodziwo. Dogłębna analiza profilu energetycznego pozwala zidentyfikować tzw. obszary energochłonne, które dają największy potencjał redukcji zużycia.

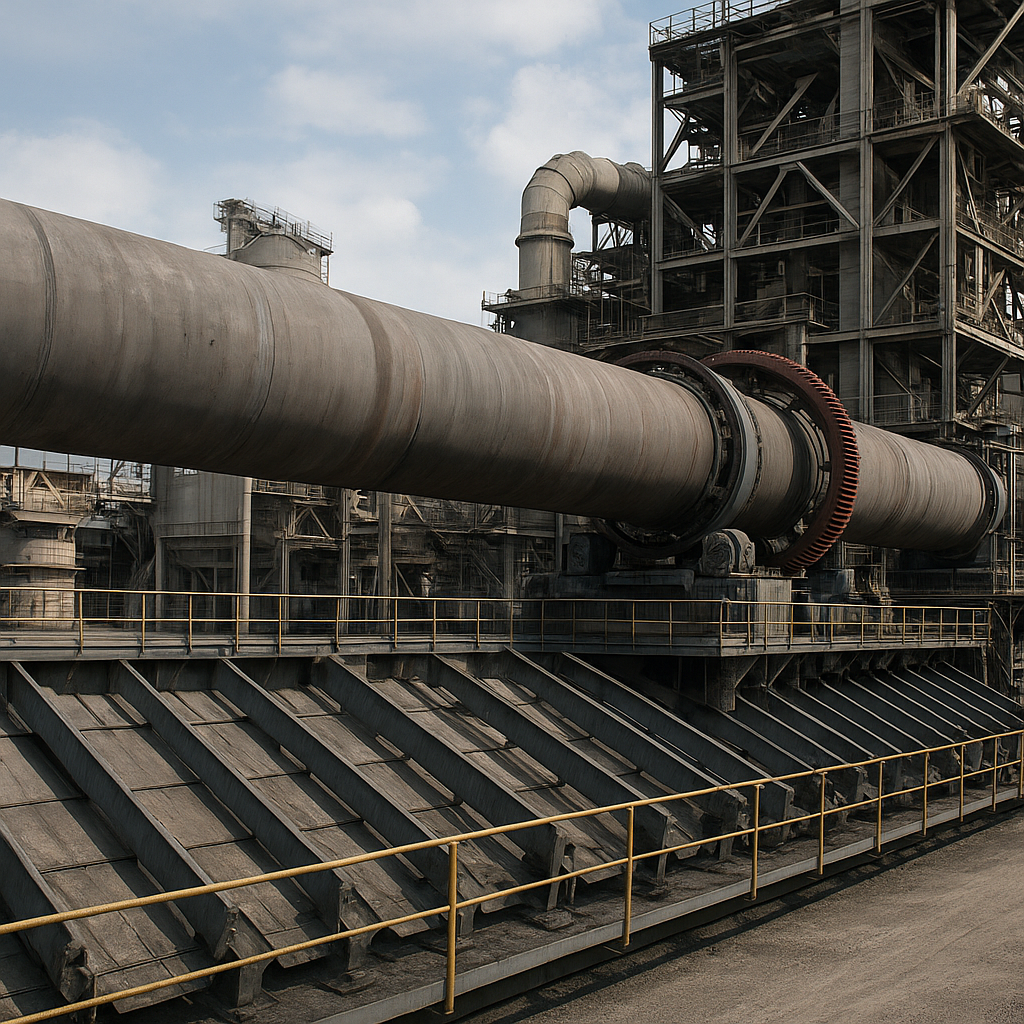

Największą część energii w przemyśle chemicznym pochłaniają operacje cieplne. Należą do nich wymienniki ciepła, piece rurowe, reaktory ogrzewane płaszczowo, kolumny destylacyjne wraz z obiegami kondensacji, a także systemy ogrzewania zbiorników magazynowych. Straty energii mogą wynikać z nieefektywnej izolacji termicznej, zbyt wysokich temperatur mediów roboczych, nieoptymalnych przepływów czy nieodpowiednio dobranych współczynników nadmiaru powietrza w paleniskach. Znaczącym odbiorcą energii jest także system wytwarzania pary, obejmujący kotły, układy uzdatniania wody i sieci parowo-kondensatowe.

Drugi istotny obszar to napęd elektryczny maszyn i urządzeń. Silniki pomp, sprężarek, mieszadeł, wentylatorów i przenośników stanowią znaczący element bilansu energetycznego zakładu. Często pracują z dużym zapasem mocy oraz przy nieoptymalnie dobranej regulacji przepływu, co prowadzi do nadmiernego poboru energii elektrycznej. Zastosowanie nowoczesnych napędów o zmiennej prędkości obrotowej, poprawa doboru pomp i optymalizacja układów ciśnieniowych może przynieść istotne oszczędności.

Odrębną kategorię stanowią procesy separacyjne, zwłaszcza destylacja wieloskładnikowa. Wymagają one znacznych ilości ciepła w reboilerach i chłodu w kondensatorach. Z tego względu kolumny destylacyjne są jednymi z pierwszych obiektów analizowanych pod kątem optymalizacji energetycznej. Rozbudowane systemy recyrkulacji, współpraca wielu kolumn oraz zastosowanie skojarzonych układów grzewczo-chłodzących powodują, że analiza tych procesów wymaga zaawansowanych narzędzi symulacyjnych.

Nie można również pominąć infrastruktury pomocniczej, takiej jak systemy sprężonego powietrza, obiegi chłodzenia wodą, sieci parowe i kondensatowe, systemy wentylacji oraz oczyszczalnie ścieków. Choć nie uczestniczą one bezpośrednio w przemianach chemicznych, ich energochłonność jest znaczna, a jednocześnie często zaniedbywana w podstawowych analizach. Nieszczelności, złe nastawy ciśnień, zanieczyszczone wymienniki ciepła czy niewłaściwe zarządzanie obciążeniem mogą prowadzić do dużych strat w całym systemie.

Skuteczne zarządzanie energią w zakładzie chemicznym wymaga opracowania wiarygodnego bilansu cieplno-energetycznego oraz wdrożenia systemu monitorowania parametrów pracy w czasie rzeczywistym. Dzięki temu możliwe jest szybkie wykrywanie odchyleń od stanu referencyjnego, identyfikacja nieefektywnych obszarów oraz ocena efektów wprowadzanych zmian. Coraz większe znaczenie zyskują cyfrowe narzędzia analityczne, systemy klasy MES oraz platformy zbierania danych, które integrują informacje z wielu źródeł i udostępniają je w formie zrozumiałej dla inżynierów procesu oraz kadry zarządzającej.

Metody optymalizacji zużycia energii w instalacjach chemicznych

Ograniczenie zużycia energii w procesach chemicznych można realizować na kilku poziomach: od prostych działań organizacyjnych, przez modernizacje aparatury, po zaawansowane zmiany układu technologicznego i integrację energetyczną całego zakładu. Dobór odpowiednich metod zależy od skali instalacji, wieku urządzeń, dostępnego budżetu inwestycyjnego oraz rygorów bezpieczeństwa. Często najbardziej efektywne są projekty, które łączą drobne usprawnienia operacyjne z większymi modernizacjami, prowadząc do synergicznych efektów.

Jedną z najważniejszych koncepcji stosowanych w inżynierii energetycznej jest analiza pinch, umożliwiająca wyznaczenie teoretycznego minimum zużycia ciepła oraz maksymalnego odzysku energii między strumieniami gorącymi i zimnymi. Dzięki temu możliwe jest zaprojektowanie sieci wymienników ciepła, która minimalizuje zapotrzebowanie na media grzewcze i chłodzące. Przeprojektowanie istniejącej sieci, wprowadzenie dodatkowych wymienników lub zmiana konfiguracji przepływów pozwala często na znaczące ograniczenie poboru pary technologicznej oraz zmniejszenie obciążenia systemu chłodzenia.

Odzysk ciepła odpadowego jest kolejnym kluczowym elementem optymalizacji. W wielu zakładach energia w postaci strumieni gorących gazów spalinowych, kondensatów, ścieków procesowych lub zużytych mediów technologicznych jest odprowadzana do otoczenia bez efektywnego wykorzystania. Zastosowanie wymienników płytowych, rurowych, regeneracyjnych, a także instalacja rekuperatorów i ekonomizerów pozwala na przejęcie części tej energii i wykorzystanie jej do wstępnego podgrzewania surowców, wody zasilającej kotły lub powietrza spalania. W ten sposób redukowane jest zarówno zużycie paliwa, jak i emisje związków szkodliwych.

Istotne miejsce w strategii optymalizacyjnej zajmuje modernizacja napędów elektrycznych. Wymiana starych silników na jednostki o wyższej sprawności, zastosowanie falowników oraz inteligentnych systemów sterowania pozwala na dopasowanie prędkości obrotowej do aktualnych potrzeb procesu, co eliminuje straty wynikające z dławienia przepływu zaworami lub przepustnicami. Szczególnie duży potencjał drzemie w systemach pompowych i wentylacyjnych, gdzie często możliwe jest zmniejszenie mocy pobieranej nawet o kilkadziesiąt procent bez pogorszenia parametrów technologicznych.

Nowoczesne metody optymalizacji obejmują także zaawansowane algorytmy sterowania i regulacji, wykorzystujące modele matematyczne procesów oraz dane historyczne. Techniki takie jak model predictive control pozwalają prognozować zachowanie instalacji i odpowiednio wcześniej korygować wartości zadane, tak aby utrzymać parametry w dopuszczalnym zakresie przy minimalnym zużyciu energii. Integracja systemów sterowania z narzędziami analizy danych umożliwia ciągłe doskonalenie strategii, automatyczne wykrywanie anomalii oraz szybkie reagowanie na zmiany warunków zewnętrznych.

Nie można pomijać roli rozwiązań organizacyjnych i zarządczych. Wprowadzenie systemów zarządzania energią zgodnych z odpowiednimi normami, szkolenie personelu, ustalanie celów energetycznych i monitorowanie wskaźników efektywności sprzyja budowaniu kultury świadomego gospodarowania zasobami. Niewielkie zmiany w planowaniu remontów, utrzymaniu ruchu, harmonogramowaniu produkcji czy logistyce surowców i produktów mogą przynieść mierzalne efekty, zwłaszcza w dużych kompleksach chemicznych.

Coraz większego znaczenia nabiera także integracja systemów energetycznych zakładu z odnawialnymi źródłami energii oraz zewnętrznymi dostawcami mediów. Wykorzystanie energii słonecznej do wspomagania procesów grzewczych, instalacja pomp ciepła do odzysku niskotemperaturowego ciepła odpadowego czy współpraca z lokalnymi sieciami ciepłowniczymi tworzy nowe możliwości bilansowania energii. Warunkiem powodzenia jest odpowiednie zaprojektowanie układów magazynowania energii oraz elastyczność procesów produkcyjnych, pozwalająca na dostosowanie obciążenia do zmiennych warunków zasilania.

Wprowadzanie działań optymalizacyjnych wymaga każdorazowo analizy ekonomicznej i oceny ryzyka. Należy uwzględnić zarówno koszty inwestycyjne, jak i potencjalne zakłócenia produkcji podczas modernizacji, a także wpływ zmian na jakość produktu, bezpieczeństwo procesowe i spełnianie wymogów prawnych. Kluczowa jest też właściwa kolejność realizacji projektów: od najszybszych do wdrożenia działań o krótkim czasie zwrotu, po bardziej złożone inwestycje, które mogą przynieść największe oszczędności w perspektywie wieloletniej. Ostatecznie skuteczna redukcja zużycia energii w procesach chemicznych wymaga podejścia systemowego, łączącego technologię, automatykę, organizację pracy oraz świadome decyzje inwestycyjne ukierunkowane na długofalową poprawę efektywności całego przedsiębiorstwa.