Praca w hutnictwie, szczególnie w przemyśle stalowym, od dziesięcioleci stanowi fundament rozwoju gospodarczego, ale jednocześnie należy do najbardziej wymagających i obciążających zajęć. Złożony charakter procesów metalurgicznych, obecność wysokich temperatur, ciężkich ładunków oraz zaawansowanych instalacji technologicznych sprawiają, że kwestie warunków pracy nie mogą być traktowane jedynie jako formalny obowiązek, lecz jako strategiczny element funkcjonowania zakładu. Z jednej strony stal pozostaje niezbędna dla budownictwa, energetyki, przemysłu maszynowego czy transportu, z drugiej – jej produkcja rodzi poważne wyzwania w obszarach bezpieczeństwa, higieny pracy, ochrony zdrowia i środowiska. Współczesna huta stali nie jest już miejscem kojarzonym wyłącznie z dymem, hałasem i prostymi pracami fizycznymi, lecz z wysoko zautomatyzowanymi liniami produkcyjnymi, rozbudowanymi systemami sterowania, rygorystycznymi procedurami bhp oraz rosnącą rolą specjalistycznej wiedzy inżynieryjnej. Jednocześnie techniczna modernizacja nie eliminuje całkowicie typowych zagrożeń hutniczych, a wręcz nierzadko generuje nowe, mniej oczywiste ryzyka, związane z cyfryzacją, pracą przy złożonych układach mechatronicznych czy obsługą systemów informatycznych odpowiedzialnych za ciągłość produkcji. Zrozumienie realnych warunków pracy w hutnictwie wymaga więc spojrzenia zarówno na tradycyjne czynniki niebezpieczne i szkodliwe, jak i na przemiany technologiczne, organizacyjne oraz społeczne, które radykalnie zmieniają profil kompetencji i odpowiedzialności pracowników hut.

Specyfika procesów hutniczych a środowisko pracy

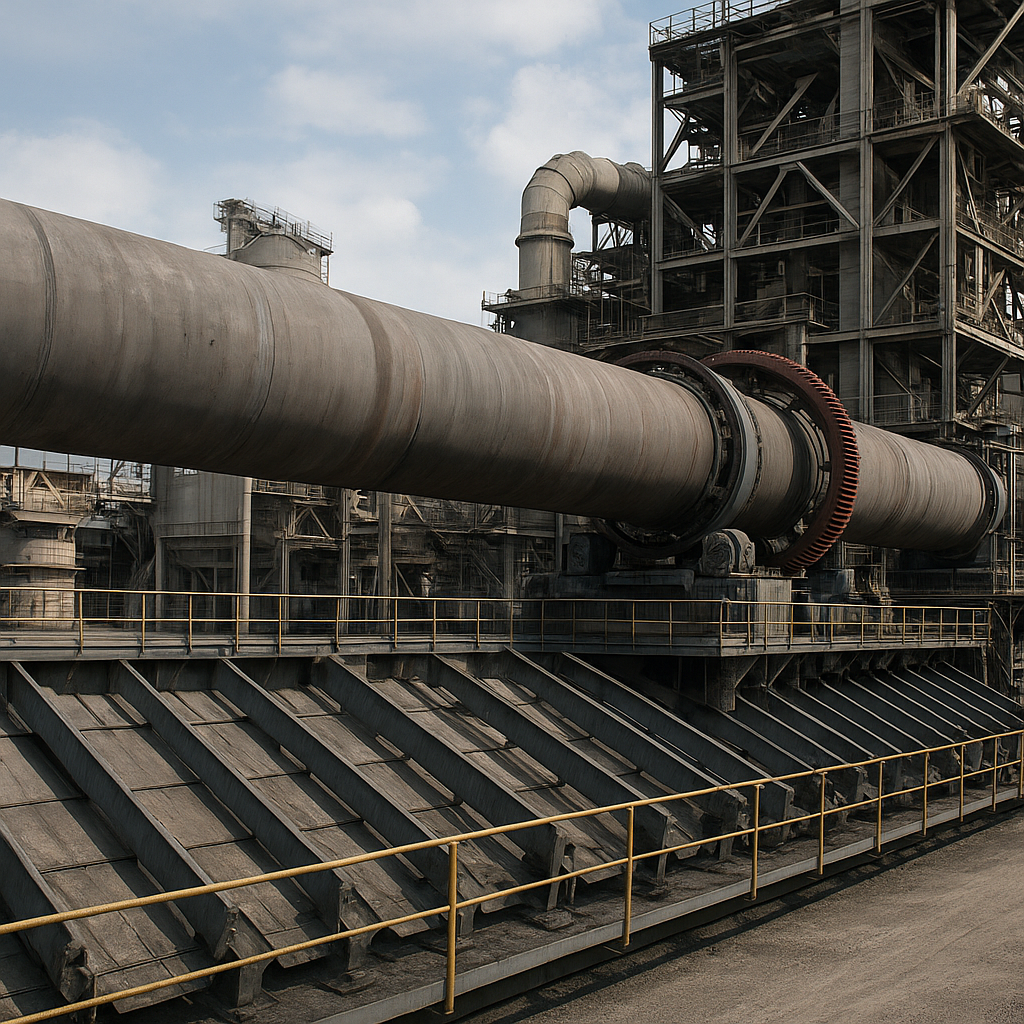

Podstawowa cecha przemysłu stalowego to ciągłość i złożoność procesów technologicznych. Produkcja stali obejmuje szereg etapów – od przygotowania wsadu, poprzez wytapianie w piecach, odlewanie, walcowanie, aż po obróbkę wykończeniową. Każdy z tych etapów generuje odmienne obciążenia i zagrożenia dla zatrudnionych pracowników. W tradycyjnym cyklu zintegrowanym kluczową rolę odgrywają wielkie piece, konwertory tlenowe lub piece elektryczne, urządzenia do ciągłego odlewania kęsów oraz liniowe walcownie, w których następuje plastyczna obróbka gorącej stali. W hutach wykorzystujących złom stalowy dominują z kolei piece elektryczne łukowe, charakteryzujące się bardzo wysoką intensywnością procesów energetycznych.

Bezpośrednia obecność ciekłego metalu, żużla i nagrzanych elementów instalacji powoduje, że dominującym czynnikiem środowiska pracy jest wysoka temperatura. W strefach przy piecach, kadziach lub w rejonach transportu gorącego wsadu pracownicy narażeni są na promieniowanie cieplne oraz nagłe zmiany temperatury. Tego typu obciążenia nie tylko zwiększają ryzyko oparzeń, ale wywierają głęboki wpływ na organizm: przyspieszają akcję serca, zwiększają potliwość, powodują szybkie odwodnienie i spadek koncentracji. Dlatego warunki mikroklimatyczne w hutach są przedmiotem ścisłego monitoringu, a projektowanie hal produkcyjnych musi uwzględniać skuteczne systemy wentylacji, ekrany cieplne i odpowiednio zaprojektowane strefy pracy.

Kolejny istotny czynnik to hałas. Walcarki, młoty kuźnicze, wentylatory wielkiej mocy, sprężarki, układy napędowe przenośników czy instalacje odciągowe generują poziomy dźwięku znacznie przekraczające dopuszczalne wartości dla komfortu pracy. W wielu punktach zakładu przekroczenia mają charakter ciągły, co oznacza, że pracownik niemal przez całą zmianę przebywa w środowisku o wysokiej intensywności akustycznej. Hałas nie tylko uszkadza słuch, lecz również wpływa na zmęczenie psychofizyczne, utrudnia komunikację słowną i może sprzyjać błędom operatorskim. Z tego względu jednym z podstawowych elementów wyposażenia osobistego są nauszniki, wkładki przeciwhałasowe oraz osłony dźwiękochłonne montowane w pobliżu najbardziej uciążliwych urządzeń.

Środowisko hutnicze nierozerwalnie wiąże się też z obecnością pyłów i gazów. Procesy koksowania, redukcji rud żelaza, topienia wsadu czy obróbki powierzchniowej wyrobów generują emisję pyłów metalicznych, tlenków, substancji organicznych oraz różnego typu związków chemicznych. Drobne frakcje pyłów przenikają w głąb dróg oddechowych, a przewlekła ekspozycja może prowadzić do chorób układu oddechowego. Gazowe produkty spalania, jak tlenek węgla, dwutlenek siarki czy tlenki azotu, przy niesprawnej wentylacji mogą powodować zatrucia ostre lub przewlekłe. Stąd wynika konieczność stosowania lokalnych odciągów, filtrów workowych, cyklonów, a w razie potrzeby – indywidualnych półmasek i masek filtrujących. W wielu przypadkach zanieczyszczenia powietrza mają również charakter żrący lub korozyjny, co wymaga zabezpieczania nie tylko zdrowia pracowników, ale i trwałości instalacji.

Ważnym elementem środowiska pracy w hutach są czynniki mechaniczne. Transport ciężkich ładunków – wlewek, kęsów, zwojów blachy czy elementów konstrukcyjnych – odbywa się z wykorzystaniem suwnic, wózków, przenośników i specjalistycznych chwytaków. Obecność ruchomych elementów maszyn stwarza ryzyko przygnieceń, wciągnięć, uderzeń i przeciążeń układu mięśniowo-szkieletowego. Dlatego organizacja stanowisk pracy wymaga ścisłego rozdzielenia stref ruchu pieszych i transportu, stosowania barier, sygnalizacji ostrzegawczej oraz systemów blokad i blokad międzyoperacyjnych. Zasady lockout–tagout, choć kojarzone często z innymi gałęziami przemysłu, w hutnictwie mają szczególne znaczenie ze względu na wysoki stopień złożoności ciągów technologicznych.

Specyficzną cechą współczesnych hut jest coraz bardziej rozbudowany system sterowania procesem – od lokalnych pulpitów operatorskich po rozproszone systemy oparte na sterownikach PLC i sieciach przemysłowych. Oznacza to rosnącą liczbę stanowisk, na których operatorzy pracują w pomieszczeniach kontrolno–nadzorczych, w pewnym oddaleniu od bezpośrednich źródeł zagrożeń fizycznych. Zmienia się profil obciążeń: mniej jest wysiłku fizycznego, natomiast wzrasta odpowiedzialność za ciągłość linii oraz obciążenie psychiczne wynikające z potrzeby stałego monitorowania wielu parametrów procesu. Błędy popełnione przy wprowadzaniu nastaw, przełączaniu trybów pracy czy obsłudze systemów alarmowych mogą skutkować nie tylko awarią instalacji, ale też poważnymi wypadkami dla personelu produkcyjnego.

Bezpieczeństwo, higiena pracy i infrastruktura ochronna

Standardy bezpieczeństwa w hutnictwie opierają się na połączeniu przepisów prawa pracy, norm branżowych, wytycznych międzynarodowych organizacji oraz wewnątrzzakładowych instrukcji. Wysoki poziom zagrożeń sprawił, że sektor stalowy należy do najbardziej sformalizowanych pod względem regulacji bhp. Nadzór państwowy, audyty zewnętrzne oraz wymogi odbiorców i kontrahentów wymuszają ciągłe doskonalenie systemów ochrony pracowników. Podstawą jest identyfikacja zagrożeń na poszczególnych etapach procesu technologicznego oraz regularna ocena ryzyka zawodowego, która uwzględnia zarówno czynniki ostre, jak i oddziałujące długofalowo.

Kluczowym narzędziem ograniczania ryzyka są środki ochrony zbiorowej. Zalicza się do nich osłony i wygrodzenia maszyn, bariery fizyczne oddzielające ludzi od stref niebezpiecznych, systemy wentylacji ogólnej i miejscowej, instalacje odciągowe, układy gaszenia pożarów oraz systemy detekcji gazów. Podstawowe znaczenie mają rozwiązania konstrukcyjne, które minimalizują kontakt człowieka z gorącymi powierzchniami, ruchomymi elementami maszyn czy strefami emisji substancji szkodliwych. Współczesne projekty hut dążą do maksymalnego zautomatyzowania czynności szczególnie niebezpiecznych – na przykład zabierania prób ciekłej stali, wylewania żużla czy czyszczenia pieców – co zmniejsza narażenie pracowników na bezpośredni kontakt z czynnikami szkodliwymi.

Równolegle rozwija się infrastruktura ratownicza i systemy reagowania na zdarzenia awaryjne. W zakładach hutniczych funkcjonują specjalistyczne służby, wyposażone w sprzęt do zwalczania pożarów metali, uszczelniania wycieków, neutralizacji skażeń chemicznych czy ewakuacji osób z trudno dostępnych rejonów instalacji. Regularnie przeprowadzane są ćwiczenia ewakuacyjne i symulacje zdarzeń takich jak rozszczelnienie kadzi, awaria pieca, zapalenie się złomu zanieczyszczonego olejami czy pożar urządzeń filtracyjnych. Dobrze przygotowany scenariusz postępowania w sytuacjach kryzysowych ma kluczowe znaczenie w ograniczaniu skutków potencjalnych katastrof technologicznych.

Nieodzownym elementem systemu bezpieczeństwa są środki ochrony indywidualnej. Pracownik huty wyposażony jest w odzież trudnopalną lub żaroodporną, buty z podnoskiem i podeszwą odporną na przebicie, rękawice dostosowane do rodzaju wykonywanych prac, kask ochronny z osłoną twarzy, a także okulary bądź gogle chroniące przed iskrami, odpryskami metalu oraz pyłami. W wybranych strefach wymagane są aparaty słuchowe przeciwhałasowe, uprzęże zabezpieczające przed upadkiem z wysokości, czy sprzęt ochrony układu oddechowego. Odpowiednie dopasowanie i konserwacja tego wyposażenia decyduje o jego skuteczności, dlatego konieczne są zarówno szkolenia z zakresu prawidłowego użytkowania, jak i regularne przeglądy sprzętu.

Organizacja pracy w hutnictwie musi ponadto uwzględniać szczególne obciążenia fizjologiczne. Długotrwała ekspozycja na wysoką temperaturę, hałas i stres wymaga skrupulatnego planowania czasu pracy i przerw. Często stosuje się rotację stanowisk, aby ograniczyć łączny czas przebywania w najcięższych warunkach. Wprowadzane są też rozwiązania takie jak klimatyzowane kabiny operatorów, strefy regeneracyjne, łatwy dostęp do napojów izotonicznych oraz posiłków regeneracyjnych dla osób wykonujących prace o wysokim wydatku energetycznym. Działania te mają na celu nie tylko ochronę zdrowia pracowników, ale też podtrzymanie ich zdolności do bezpiecznego i efektywnego wykonywania obowiązków przez całą zmianę.

Coraz większe znaczenie zyskuje również monitorowanie stanu zdrowia zatrudnionych. Badania profilaktyczne, skierowane na wczesne wykrywanie chorób zawodowych, obejmują ocenę słuchu, układu oddechowego, układu krążenia oraz kondycji psychicznej. Operatorzy odpowiedzialni za kluczowe elementy procesu hutniczego podlegają regularnym testom sprawności psychofizycznej, w tym ocenie zdolności koncentracji, szybkości reakcji i odporności na stres. W wielu zakładach prowadzi się programy prozdrowotne, promujące aktywność fizyczną, prawidłowe żywienie i ograniczanie używek, co ma szczególne znaczenie w zawodach obciążających układ krążenia i oddechowy.

Na poprawę warunków pracy wpływa także rozwój kultury bezpieczeństwa. Obejmuje ona nie tylko formalne procedury, ale i wzorce zachowań, relacje między pracownikami a kadrą zarządzającą oraz sposób reagowania na nieprawidłowości. W nowoczesnych hutach kładzie się nacisk na zgłaszanie niemal–wypadków, analizę przyczyn zdarzeń potencjalnie niebezpiecznych oraz angażowanie pracowników liniowych w proces doskonalenia zabezpieczeń. Elementem tej kultury jest również prawo do przerwania pracy w sytuacji, gdy warunki na stanowisku są oceniane jako niebezpieczne, bez obawy o sankcje ze strony przełożonych. Z perspektywy długoterminowej to właśnie postawa załogi wobec bezpieczeństwa stanowi jeden z najważniejszych czynników kształtujących realne ryzyko w zakładzie hutniczym.

Transformacja technologiczna, automatyzacja i przyszłość pracy w hutnictwie

Współczesny przemysł stalowy znajduje się w fazie intensywnej przemiany, której filarami są automatyzacja, cyfryzacja oraz rosnące wymagania w zakresie zrównoważonego rozwoju. Z punktu widzenia warunków pracy oznacza to stopniowe odchodzenie od modelu, w którym większość czynności wykonywana jest bezpośrednio w strefie najcięższych oddziaływań cieplnych i mechanicznych. Coraz większy zakres zadań przejmują roboty przemysłowe, układy manipulacyjne i autonomiczne systemy transportowe, zdolne do obsługi gorących ładunków, wykonywania powtarzalnych operacji czy pracy w środowisku skażonym gazami. W rezultacie zmniejsza się liczba stanowisk wymagających bezpośredniego kontaktu z ciekłym metalem, a rośnie zapotrzebowanie na specjalistów od programowania, diagnostyki i utrzymania ruchu zaawansowanych instalacji.

Jednym z widocznych kierunków zmian jest rozwój tzw. hut inteligentnych, w których systemy informatyczne integrują dane z czujników temperatury, ciśnienia, składu chemicznego, przepływów, a nawet obrazy z kamer termowizyjnych. Zebrane informacje trafiają do centralnych serwerów lub chmury obliczeniowej, gdzie algorytmy analityczne wspierają podejmowanie decyzji dotyczących parametrów procesu, harmonogramów konserwacji czy planowania produkcji. Operator coraz częściej pełni rolę nadzorcy systemu, analizującego wskazania ekranów, wykresów i komunikatów alarmowych. Wymaga to nowych kompetencji z zakresu obsługi oprogramowania, interpretacji danych oraz współpracy z działami informatycznymi, ale także wprowadza nowe ryzyka związane z przeciążeniem informacyjnym, błędami konfiguracji czy cyberbezpieczeństwem.

Automatyzacja nie eliminuje jednak całkowicie zagrożeń typowych dla hutnictwa, lecz przesuwa ich ciężar. Gdy liczba pracowników w strefach bezpośredniego oddziaływania ekstremalnych czynników maleje, wzrasta rola zadań serwisowych, inspekcyjnych i remontowych. To właśnie podczas prac konserwacyjnych, rozruchów poawaryjnych lub modyfikacji instalacji dochodzi często do zdarzeń o najpoważniejszych skutkach. Osoby wykonujące takie zadania muszą łączyć wiedzę mechaniczną, elektryczną i informatyczną, a jednocześnie respektować rozbudowane procedury odłączania energii, uziemiania, weryfikacji braku ciśnienia czy temperatury. W kontekście warunków pracy oznacza to konieczność projektowania szczegółowych scenariuszy bezpieczeństwa właśnie dla operacji prowadzonych poza typowym, ustalonym reżimem produkcyjnym.

Do wyzwań przyszłości należy również przestawienie hut na technologie o niższej emisji CO2 i mniejszym zużyciu surowców kopalnych. W praktyce wiąże się to z większym wykorzystaniem złomu stalowego, rozwojem pieców elektrycznych, a w dalszej perspektywie – wdrażaniem technologii redukcji rud żelaza przy udziale wodoru lub bezpośredniego wykorzystania energii elektrycznej ze źródeł odnawialnych. Zmiany te mogą w istotny sposób modyfikować profil zagrożeń zawodowych. Na przykład przejście z wielkich pieców na piece elektryczne redukuje emisje niektórych zanieczyszczeń gazowych, ale zwiększa koncentrację dużych mocy elektrycznych i wrażliwość instalacji na zakłócenia sieciowe. Z kolei procesy wykorzystujące wodór wymagają rygorystycznej kontroli szczelności instalacji i zapobiegania wybuchom mieszanin palnych.

Transformacja energetyczna wpływa także na organizację pracy zmianowej. Rosnąca integracja hut z systemami energetycznymi, elastyczność poboru mocy, a niekiedy współpraca z lokalnymi źródłami odnawialnymi powodują, że rytm produkcji może ulegać większym fluktuacjom. Z perspektywy pracowników oznacza to potrzebę adaptacji do bardziej złożonych grafików zmian oraz do częstszych operacji rozruchu i wyłączania urządzeń, które tradycyjnie były utrzymywane w trybie możliwie ciągłym. Każdy rozruch to zwiększone ryzyko nieprawidłowości technologicznych, dlatego konieczne jest szczegółowe planowanie obsady personelu oraz przygotowanie procedur krok po kroku, uwzględniających zarówno parametry procesu, jak i warunki bezpieczeństwa.

Wraz z postępem technologicznym zmienia się profil kompetencji potrzebnych w hutnictwie. Obok klasycznych zawodów, takich jak stalowiec, walcownik, operator pieca czy suwnicowy, coraz większego znaczenia nabierają specjaliści ds. automatyki, inżynierowie utrzymania ruchu systemów sterowania, analitycy danych procesowych czy eksperci do spraw cyberbezpieczeństwa przemysłowego. W praktyce oznacza to konieczność prowadzenia szeroko zakrojonych programów szkoleń i przekwalifikowania, obejmujących zarówno znajomość nowych narzędzi technicznych, jak i świadomość zaktualizowanych zagrożeń zawodowych. Pracownicy, którzy dotychczas mieli do czynienia głównie z zagrożeniami fizycznymi, muszą nauczyć się rozumieć także ryzyka wynikające z błędów oprogramowania, utraty integralności danych czy nieuprawnionych ingerencji z zewnątrz.

Istotny temat stanowi także wpływ zmian technologicznych na psychospołeczne warunki pracy. Zwiększenie odpowiedzialności za obsługę kluczowych systemów, konieczność szybkiego reagowania na komunikaty alarmowe, presja związana z ciągłością łańcuchów dostaw oraz rosnąca kontrola parametrów pracy (rejestracja działań operatora, analiza logów systemowych) mogą prowadzić do wzrostu poziomu stresu. Niezależnie od poprawy parametrów środowiska fizycznego, takich jak temperatura czy hałas, pojawia się ryzyko wypalenia zawodowego, zaburzeń snu i problemów z równowagą między życiem zawodowym a prywatnym. Dlatego nowoczesne podejście do zarządzania warunkami pracy w hutnictwie musi uwzględniać również obszar zdrowia psychicznego, oferując wsparcie psychologiczne, programy redukcji stresu oraz elastyczne formy organizacji czasu pracy tam, gdzie jest to możliwe.

Nie można pominąć rosnącej roli dialogu społecznego i udziału załogi w kształtowaniu przyszłości zakładu. Przemiany technologiczne, choć często poprawiają parametry bezpieczeństwa, niosą też obawy o stabilność zatrudnienia, konieczność adaptacji do nowych wymagań czy zmianę tradycyjnej tożsamości zawodowej. W hutnictwie, które od pokoleń budowało silną kulturę środowiskową, pytania o przyszłość zawodów hutniczych nabierają szczególnego znaczenia. Dlatego istotne jest, aby proces modernizacji prowadzony był z uwzględnieniem opinii i doświadczeń pracowników liniowych, a programy inwestycyjne w nowe technologie łączyły się z inwestycjami w rozwój kompetencji oraz poprawę szeroko rozumianej jakości życia załogi.

Warunki pracy w przemyśle stalowym pozostaną tematem wymagającym stałej uwagi, niezależnie od stopnia zaawansowania technologicznego. Nawet najbardziej nowoczesne instalacje nie są w stanie całkowicie wyeliminować zagrożeń płynących z obróbki materiału, jakim jest stal, w ekstremalnych warunkach cieplnych i mechanicznych. Jednak dzięki świadomemu podejściu do bezpieczeństwa, inwestycjom w infrastrukturę ochronną, rozwijaniu kwalifikacji oraz otwartemu dialogowi między kadrą zarządzającą a pracownikami, możliwe jest tworzenie środowiska pracy, które łączy wysoką wydajność procesów z realną troską o zdrowie i życie ludzi. Przyszłość hutnictwa będzie w coraz większym stopniu zależeć od umiejętności integrowania wymogów technologicznych, ekonomicznych i społecznych, tak aby produkcja stali pozostawała nie tylko opłacalna i konkurencyjna, lecz także bezpieczna oraz odpowiedzialna wobec pracowników i otoczenia.