Szkło próżniowe – nazywane również szkłem próżniowo-ceramicznym lub szkłem o strukturze komórkowej – stanowi jedną z najciekawszych grup nowoczesnych materiałów funkcjonalnych. Łączy w sobie cechy klasycznego szkła, materiału amorficznego i kruchego, z właściwościami typowymi dla ceramiki technicznej: wysoką odpornością termiczną, chemiczną i możliwością precyzyjnego kształtowania struktury wewnętrznej. Dzięki wykorzystaniu zjawisk związanych z próżnią oraz mikroporowatością, szkło próżniowe umożliwia tworzenie elementów o wyjątkowo dobrych parametrach izolacyjnych, wysokiej wytrzymałości i stabilności wymiarowej, co otwiera mu drogę do zastosowań w wielu gałęziach przemysłu – od budownictwa energooszczędnego, przez elektronikę i fotowoltaikę, aż po zaawansowane technologie kosmiczne.

Charakterystyka i klasyfikacja szkła próżniowego – ceramiki

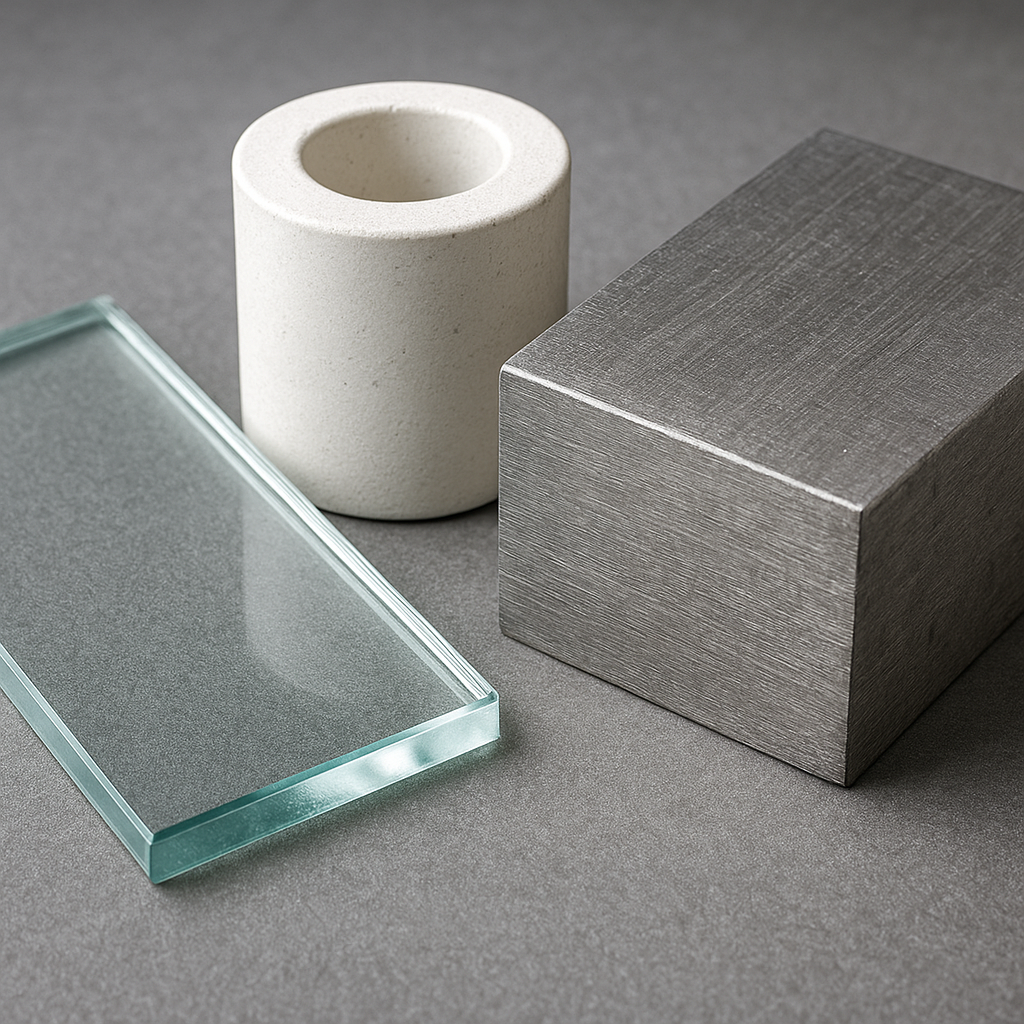

Szkło próżniowe – ceramika nie jest jednym jednorodnym materiałem, lecz rodziną rozwiązań, w których wspólnym mianownikiem jest obecność obszarów o obniżonym ciśnieniu gazu (próżni lub wysokiej porowatości zamkniętej) oraz matryca szklano-ceramiczna. W najprostszym ujęciu można wyróżnić kilka podstawowych grup:

- Szkło próżniowe do zastosowań izolacyjnych (np. szyby zespolone próżniowe do okien i fasad)

- Materiały szklano-ceramiczne o strukturze mikroporowatej, w których pory pełnią funkcję izolacyjną lub akustyczną

- Elementy hermetyzujące (przepusty elektryczne, osłony lamp, obudowy czujników) z wytworzoną próżnią wewnętrzną

- Kompozyty szklano-ceramiczne z zamkniętymi porami gazowymi (tzw. spienione szkło lub szkło piankowe)

Materiał ten zalicza się do ceramiki szklistej (glass-ceramics), w której po procesie wytopu następuje kontrolowana krystalizacja części fazy szklanej, prowadząca do powstania drobnokrystalicznej struktury zanurzonej w pozostałej, amorficznej matrycy. W zależności od składu chemicznego i przebiegu procesu cieplnego uzyskuje się różne kombinacje właściwości: od wysokiej twardości i odporności na ścieranie, przez znakomitą stabilność wymiarową w szerokim zakresie temperatur, po wyśmienite parametry izolacyjne.

Najczęściej stosowane układy chemiczne to szkła na bazie krzemianów (SiO₂ jako główny składnik), z dodatkami tlenków sodu, potasu, wapnia, magnezu, glinu i boru. W materiałach szklano-ceramicznych o charakterze technicznym pojawiają się także tlenki litu, cynku, tytanu czy cyrkonu, umożliwiające precyzyjne sterowanie współczynnikiem rozszerzalności cieplnej, temperaturą mięknięcia oraz szybkością krystalizacji.

Kluczową cechą wyróżniającą szkło próżniowe – ceramikę jest możliwość bardzo dokładnego sterowania mikrostrukturą: rozmiarem i rozkładem porów, poziomem podciśnienia w przestrzeniach zamkniętych, charakterem faz krystalicznych oraz przejściem pomiędzy stanem szklistym i krystalicznym. To umożliwia projektowanie wyrobów o ściśle określonych parametrach użytkowych, dopasowanych do wymagań konkretnych branż przemysłu.

Technologie wytwarzania szkła próżniowego – etapy, metody, kontrola jakości

1. Skład surowcowy i topienie

Podstawą produkcji szkła próżniowego – ceramiki jest odpowiednio dobrana mieszanina surowców. W jej skład wchodzą najczęściej:

- Piasek kwarcowy wysokiej czystości (źródło SiO₂)

- Tlenki alkaliczne (Na₂O, K₂O) i ziem alkalicznych (CaO, MgO, BaO)

- Tlenek glinu (Al₂O₃) poprawiający odporność chemiczną

- Tlenki boru, litu, cynku – modyfikujące lepkość i właściwości termiczne

- Dodatki nukleacyjne (np. TiO₂, ZrO₂) do kontrolowanej krystalizacji

- W niektórych technologiach – dodatki spieniające (węglany, siarczany) lub redukujące, które w późniejszym etapie generują pory gazowe

Surowce są dokładnie mieszane, suszone i dozowane do pieca szklarskiego, gdzie następuje proces topienia w temperaturach rzędu 1300–1600°C. Utrzymanie stabilnej temperatury i składu chemicznego ma kluczowe znaczenie dla homogeniczności stopu. W nowoczesnych instalacjach stosuje się zarówno piece wannowe z podgrzewaniem gazowym lub elektrycznym, jak i procesy ciągłe, umożliwiające wysoką powtarzalność parametrów stopionego szkła.

2. Formowanie i wstępna obróbka

W zależności od docelowego wyrobu, szkło jest formowane na kilka sposobów:

- Walcowanie lub flotacja – do produkcji płaskich tafli (np. do szyb próżniowych)

- Odlewanie do form – przy produkcji bloków, kształtek i elementów izolacyjnych

- Formowanie w procesach ciągłych – rurki, pręty, osłony, obudowy lamp

- Prasowanie – dla precyzyjnych detali technicznych, później poddawanych krystalizacji

Na tym etapie szkło zwykle pozostaje w stanie amorficznym. W przypadku przyszłej ceramiki szklanej planuje się dodatkowy proces wygrzewania, którego celem jest indukowanie kontrolowanej krystalizacji. Dla wielu zastosowań istotne jest również wprowadzenie do struktury szkła porów gazowych – równomiernie rozłożonych, często o zamkniętym charakterze. Można to osiągać przez dodanie do stopu substancji spieniających lub przez specjalne procedury technologiczne wykorzystujące rozpuszczone gazy.

3. Wytwarzanie próżni i hermetyzacja

Kluczowy dla szkła próżniowego jest etap tworzenia przestrzeni o obniżonym ciśnieniu. W zależności od rodzaju produktu stosuje się kilka rozwiązań:

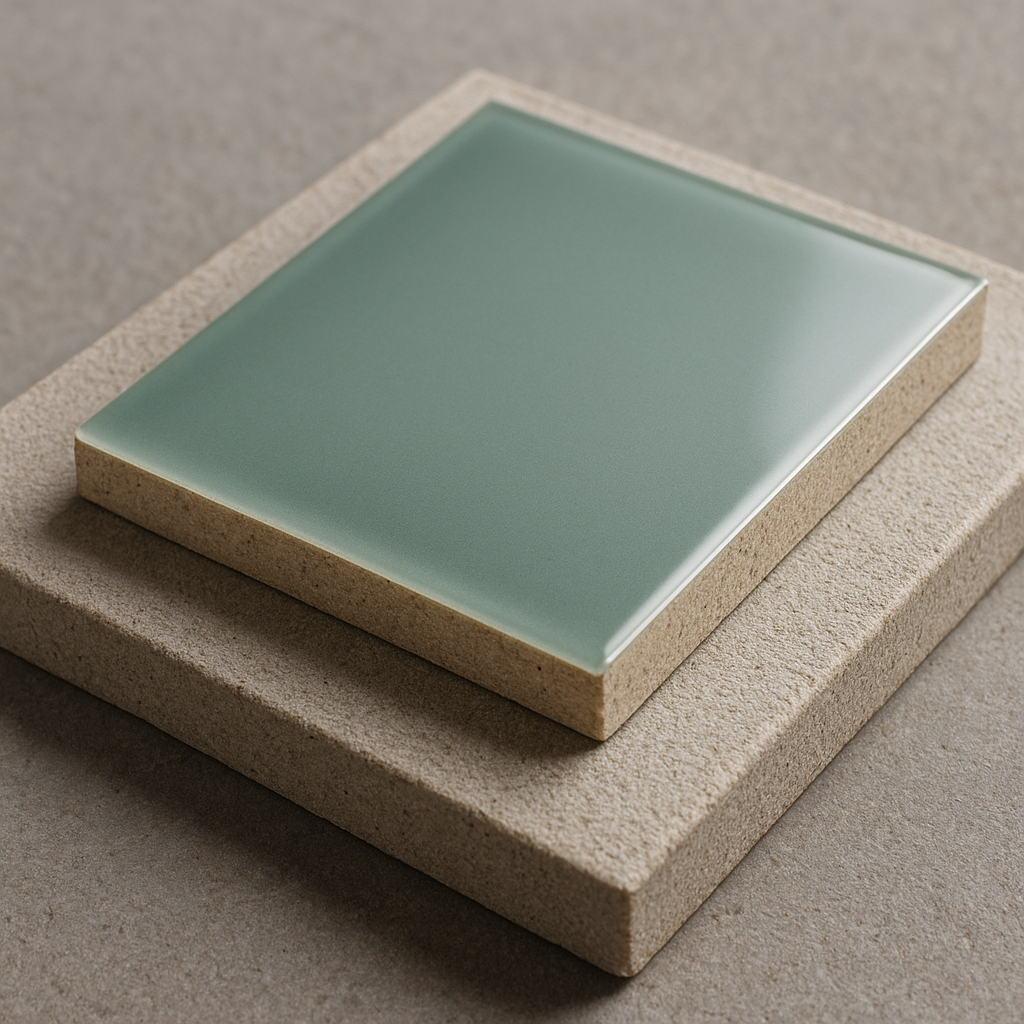

- Szyby próżniowe – dwie lub więcej tafli szkła są oddzielone mikroodstępnikami (np. ceramicznymi), a krawędzie zestawu są uszczelniane lutem szklanym lub uszczelką szklano-ceramiczną. Następnie z przestrzeni międzyszybowej wypompowywany jest gaz do poziomu próżni (typowo 10⁻³–10⁻⁵ bar), po czym następuje ostateczna hermetyzacja. Tak powstaje wysoce skuteczna przegroda izolacyjna.

- Elementy obudów i przepustów – w przypadku lamp, czujników czy modułów elektronicznych stosuje się łączenia szkło–metal lub szkło–ceramika. Po zmontowaniu całości wnętrze obudowy jest ewakuowane, a następnie uszczelniane poprzez stapianie szkła, lutowanie szklane lub zgrzewanie laserowe.

- Materiały porowate – w kompozytach szklano-ceramicznych o strukturze piankowej nie uzyskuje się pełnej próżni, lecz stan niskiego ciśnienia w porach lub mieszaninę gazów o ograniczonej możliwości wymiany z otoczeniem. Choć fizyczna próżnia nie jest tu pełna, efekt izolacyjny jest bardzo wysoki dzięki małej konwekcji i przewodnictwu gazowemu.

Wytwarzanie i utrzymanie próżni wymaga z kolei odpowiednio dobranych materiałów uszczelniających. Muszą one posiadać zgodny ze szkłem współczynnik rozszerzalności cieplnej oraz wysoką odporność na różnice temperatur. Stosuje się najczęściej lut szklisty (szkło o obniżonej temperaturze topnienia), który podczas krótkiego podgrzania mięknie, łączy się z krawędziami elementów, a po ochłodzeniu tworzy trwałe, szczelne połączenie.

4. Krystalizacja kontrolowana i obróbka cieplna

W przypadku wyrobów szklano-ceramicznych, po wstępnym formowaniu stosuje się program wygrzewania w piecach, w których materiał jest podgrzewany do temperatury sprzyjającej krystalizacji (zwykle 600–1000°C, zależnie od składu). Proces ten przebiega według ściśle określonej krzywej czas–temperatura i składa się z kilku etapów:

- Nukleacja – powstanie zarodków krystalicznych

- Wzrost kryształów – rozwój fazy krystalicznej w matrycy szklistej

- Stabilizacja – wygrzewanie w temperaturze umożliwiającej wyrównanie struktury

Dzięki temu uzyskuje się materiał o mikrostrukturze mieszanej: kryształy rozmieszczone w amorficznej osnowie. Pozwala to znacznie poprawić odporność mechaniczną, twardość, a także uzyskać określony współczynnik rozszerzalności cieplnej. Odpowiedni dobór parametrów jest kluczowy w elementach, które mają współpracować z metalami (np. w przepustach próżniowych) lub w cyklach wielokrotnego nagrzewania i chłodzenia.

5. Obróbka mechaniczna i wykańczanie powierzchni

Po zakończeniu procesów cieplnych szkło próżniowe – ceramika może być poddawane szlifowaniu, wierceniu, cięciu strumieniem wody z dodatkiem ścierniwa, a także polerowaniu optycznemu. Obróbka jest trudniejsza niż w przypadku klasycznego szkła ze względu na większą twardość i kruchość części krystalicznych, jednak użycie odpowiednich narzędzi diamentowych i chłodzenia cieczą pozwala na precyzyjne kształtowanie nawet skomplikowanych detali.

Wykończenie powierzchni obejmuje często procesy powlekania cienkimi warstwami – od powłok antyrefleksyjnych i niskoemisyjnych na szybach próżniowych, po przewodzące warstwy tlenkowe w komponentach elektronicznych. Te dodatkowe powłoki pozwalają jeszcze bardziej poprawić właściwości użytkowe, np. ograniczyć promieniowanie cieplne lub zwiększyć odporność na zarysowania.

6. Kontrola jakości i badania nieniszczące

Ze względu na wysokie wymagania stawiane wyrobom próżniowym, kontrola jakości jest bardzo rozbudowana. Obejmuje ona między innymi:

- Sprawdzanie szczelności próżni (metody helowe, pomiary czasu dehermetyzacji)

- Badania wytrzymałości mechanicznej (zginanie, ściskanie, odporność na uderzenie)

- Ocena mikrostruktury (mikroskopia optyczna, skaningowa, analiza dyfrakcyjna)

- Pomiar przewodnictwa cieplnego i współczynnika przenikania ciepła

- Testy odporności chemicznej w różnych środowiskach agresywnych

W aplikacjach przemysłowych bardzo ważna jest też powtarzalność parametrów pomiędzy seriami produkcyjnymi. Z tego powodu linie technologiczne do szkła próżniowego są często w dużym stopniu zautomatyzowane, a procesy sterowane komputerowo.

Zastosowania, branże przemysłu i znaczenie gospodarcze szkła próżniowego – ceramiki

1. Budownictwo energooszczędne i pasywne

Jednym z najbardziej dynamicznie rozwijających się obszarów zastosowań jest budownictwo, zwłaszcza w kontekście ograniczania strat ciepła w budynkach. Szyby próżniowe z dwoma lub trzema taflami szkła, rozdzielonymi mikrodystansami i otoczone obwodową uszczelką szklano-ceramiczną, charakteryzują się bardzo niskim współczynnikiem przenikania ciepła. Dzięki temu pozwalają:

- Zmniejszyć zapotrzebowanie na energię do ogrzewania i chłodzenia budynków

- Redukować koszty eksploatacyjne oraz emisję CO₂

- Stosować większe przeszklenia bez pogorszenia bilansu cieplnego

W porównaniu z klasycznymi szybami zespolonymi wypełnionymi gazem szlachetnym, szkło próżniowe zapewnia lepszą izolacyjność przy mniejszej grubości zestawu. Ma to znaczenie nie tylko w nowym budownictwie, ale również w renowacji obiektów zabytkowych, gdzie z przyczyn konstrukcyjnych i estetycznych nie ma możliwości stosowania bardzo masywnych pakietów szybowych. Ultralekkie szyby próżniowe pozwalają poprawić efektywność energetyczną przy zachowaniu oryginalnych ram okiennych.

Znaczenie gospodarcze tej technologii rośnie wraz z zaostrzaniem wymogów dotyczących efektywności energetycznej budynków oraz polityką klimatyczną. Rozwój rynku szkła próżniowego sprzyja inwestycjom w linie produkcyjne, generuje nowe miejsca pracy w sektorze przetwórstwa szkła oraz stymuluje badania nad jeszcze lepszymi materiałami uszczelniającymi i powłokami funkcjonalnymi.

2. Przemysł elektroniczny, fotonika i próżniowa technika pomiarowa

Szkło próżniowe – ceramika odgrywa kluczową rolę w wielu urządzeniach elektronicznych i optoelektronicznych. Przykłady obejmują:

- Obudowy lamp elektronowych, lamp rentgenowskich, fotopowielaczy

- Hermetyczne przepusty elektryczne (szkło–metal) w urządzeniach wysokiego napięcia

- Komory próżniowe małej i średniej wielkości, stosowane w aparaturze badawczej

- Osłony detektorów promieniowania i czujników optycznych

W tego typu rozwiązaniach wykorzystuje się zarówno tradycyjne szkła techniczne, jak i zaawansowane ceramiki szkliste. Niezwykle istotna jest tu kompatybilność termiczna szkła i metalu, by uniknąć naprężeń prowadzących do pęknięć. Zastosowanie ceramiki szklistej o precyzyjnie dobranym współczynniku rozszerzalności cieplnej pozwala tworzyć bardzo szczelne połączenia, zdolne do utrzymywania próżni przez setki lub tysiące godzin pracy urządzenia.

W fotonice szkło próżniowe pełni również funkcję elementu optycznego: okienka, soczewki, elementy światłowodów. Dzięki połączeniu właściwości optycznych szkła z odpornością techniczną ceramiki możliwe jest stosowanie tych elementów w trudnych warunkach – przy wysokim ciśnieniu, w agresywnych atmosferach czy w próżni kosmicznej.

3. Energetyka, OZE i magazynowanie energii

W sektorze energetycznym szkło próżniowe – ceramika pojawia się na kilku poziomach:

- Osłony szklano-ceramiczne elementów wysokiego napięcia (przepusty, izolatory)

- Przezroczyste elementy obudów paneli fotowoltaicznych i kolektorów słonecznych

- Komponenty w systemach koncentracji promieniowania słonecznego (CSP)

- Opakowania i obudowy baterii oraz superkondensatorów wymagających hermetyzacji

Wysoka odporność termiczna i chemiczna ceramiki szklistej, połączona z jej funkcją bariery gazowej, umożliwia produkcję długowiecznych modułów PV i urządzeń do magazynowania energii. W miarę rozwoju gospodarki niskoemisyjnej rośnie popyt na niezawodne, szczelne rozwiązania obudów, zdolnych do pracy w zmiennych temperaturach i przy wysokiej wilgotności, bez utraty parametrów elektrycznych i mechanicznych. Inwestycje w tej branży przekładają się na rozwój lokalnego przemysłu materiałowego, centrów badawczo-rozwojowych oraz sieci kooperantów dostarczających surowce i komponenty.

4. Przemysł chemiczny, farmaceutyczny i spożywczy

Odporność chemiczna ceramiki szklistej i szkła technicznego jest jednym z głównych powodów ich zastosowania w instalacjach do transportu i przechowywania mediów agresywnych. Szkło próżniowe – ceramika stosowane jest m.in. do:

- Produkcji reakcyjnych aparatów laboratoryjnych i przemysłowych (kolby, kolumny, reaktory z płaszczem próżniowym)

- Wytwarzania naczyń Dewara i izolowanych zbiorników kriogenicznych

- Opakowań farmaceutycznych o wysokiej szczelności – fiolki, ampułki, kartridże

- Specjalistycznych opakowań spożywczych o zwiększonej trwałości i barierowości

W przypadku reaktorów i kolumn procesowych, zastosowanie płaszcza próżniowego pozwala na bardzo dobrą kontrolę temperatury procesu, ogranicza straty ciepła oraz poprawia bezpieczeństwo pracy. W farmacji i sektorze spożywczym, gdzie kluczowa jest stabilność substancji i brak migracji składników opakowania, szkło próżniowe – ceramika zapewnia bardzo dobrą barierę dla gazów i wilgoci.

5. Zastosowania kosmiczne i wojskowe

Warunki panujące w przestrzeni kosmicznej – ekstremalna próżnia, promieniowanie, znaczne wahania temperatur – wymagają materiałów o wyjątkowych parametrach. Ceramika szklana i szkło próżniowe znalazły tu swoje miejsce jako:

- Osłony okienne w satelitach i statkach kosmicznych

- Elementy systemów optycznych (soczewki, pryzmaty, szybki detektorów)

- Struktury izolacyjne w urządzeniach elektroniki pokładowej

- Komory i przepusty próżniowe o wysokiej niezawodności

Ze względu na wymagania niezawodnościowe, dla tego segmentu prowadzi się szczegółowe badania nad odpornością na szoki termiczne, promieniowanie jonizujące i mikrometeoroidy. Zaangażowanie przemysłu materiałowego w projekty kosmiczne, obronne i lotnicze przekłada się z kolei na transfer technologii do zastosowań cywilnych – zwłaszcza w budownictwie, energetyce i transporcie.

6. Izolacje specjalne, kriogenika i chłodnictwo

Bardzo niskie temperatury, rzędu kilku lub kilkudziesięciu kelwinów, wymagają doskonałej izolacji, aby ograniczyć parowanie mediów takich jak ciekły azot, hel czy wodór. Szkło próżniowe – ceramika jest stosowane jako:

- Elementy naczyń Dewara i zbiorników kriogenicznych

- Izolowane rurki transportowe (tzw. rurociągi próżniowe)

- Izolacje w systemach chłodzenia nadprzewodników i urządzeń MRI

W tych zastosowaniach kluczowe są właściwości barierowe i zachowanie próżni w długim czasie. Zastosowanie ceramiki szklistej umożliwia tworzenie stabilnych, mechanicznie wytrzymałych konstrukcji, a jednocześnie minimalizuje strumień ciepła przedostający się do wnętrza zbiornika. Z ekonomicznego punktu widzenia przekłada się to na mniejsze straty drogich mediów kriogenicznych i niższe koszty eksploatacji instalacji.

7. Znaczenie gospodarcze i trendy rozwojowe

Rozwój technologii szkła próżniowego – ceramiki ma istotne znaczenie gospodarcze z kilku powodów:

- Wspiera transformację energetyczną poprzez poprawę efektywności energetycznej budynków i systemów przemysłowych

- Tworzy popyt na zaawansowane rozwiązania materiałowe, zwiększając innowacyjność sektora chemicznego i ceramicznego

- Wzmacnia konkurencyjność krajowych producentów na rynku międzynarodowym, zwłaszcza w obszarach wysokich technologii

- Generuje efekty mnożnikowe w sektorach kooperujących – od dostawców surowców mineralnych po producentów urządzeń do obróbki szkła

Rosnące znaczenie ochrony środowiska, wymogi dotyczące obniżania emisji gazów cieplarnianych oraz presja na redukcję zużycia energii powodują, że materiały o bardzo dobrych parametrach izolacyjnych, takie jak szkło próżniowe, stają się strategicznie ważne. Jednocześnie rosną oczekiwania odnośnie trwałości, możliwość recyklingu i ograniczenia śladu węglowego produkcji. To z kolei kieruje badania w stronę:

- Nowych kompozycji szkieł o niższej temperaturze topnienia, co pozwala zmniejszyć zużycie energii

- Lepszych systemów recyklingu szkła technicznego i szklano-ceramicznego

- Rozwoju cyfrowych metod projektowania mikrostruktury materiału (symulacje komputerowe, modelowanie właściwości)

Interesującym kierunkiem rozwoju są także hybrydowe rozwiązania, łączące szkło próżniowe – ceramikę z polimerami, metalami lekkimi oraz inteligentną elektroniką. Przykładem mogą być inteligentne okna, które oprócz wysokiej izolacyjności cieplnej wyposażone są w warstwy elektrochromowe lub fotowoltaiczne, pozwalające aktywnie zarządzać przepływem energii świetlnej i cieplnej.

W efekcie szkło próżniowe – ceramika przesuwa się z roli biernego materiału konstrukcyjnego do pozycji kluczowego elementu systemów funkcjonalnych, wpływając zarówno na efektywność energetyczną, bezpieczeństwo, jak i komfort użytkowników w wielu sferach gospodarki.