Historia firmy SKF to opowieść o innowacji, globalizacji i konsekwentnym doskonaleniu technologii tocznych łożysk oraz szeroko pojętej mechaniki precyzyjnej. Od skromnych początków w szwedzkim Göteborgu na początku XX wieku, SKF stała się jednym z najważniejszych dostawców komponentów dla przemysłu, wyznaczając standardy jakości, niezawodności i efektywności. Rozwój firmy ścisłe splótł się z rozwojem motoryzacji, lotnictwa, kolejnictwa, energetyki, a także automatyzacji i robotyzacji, co czyni z jej historii interesujące studium przemian technologicznych w skali globalnej.

Początki SKF – od przełomowego łożyska do globalnej marki

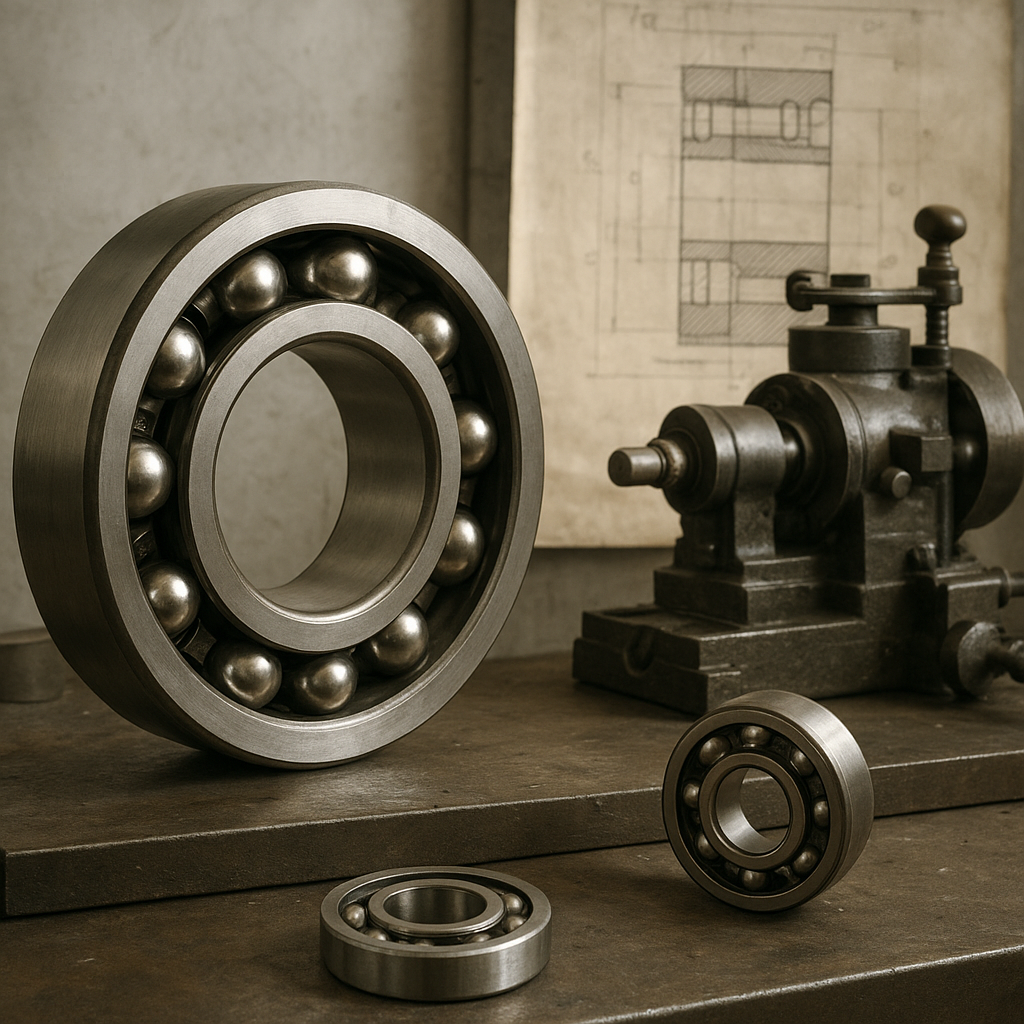

Założenie SKF wiąże się bezpośrednio z problemami technicznymi, które pojawiły się w jednej z szwedzkich fabryk na początku XX wieku. W zakładach produkcyjnych firmy Gamlestadens Fabriker, pracownik o nazwisku Sven Wingquist zauważył, że łożyska stosowane w maszynach szybko ulegają zużyciu i nie radzą sobie z niedokładnościami montażowymi oraz ugięciami wałów. W 1905 roku opracował on nowatorską konstrukcję – łożysko kulkowe wahliwe, które dzięki swojej budowie mogło kompensować niewspółosiowość wału i oprawy, a jednocześnie zapewniało niezawodne przenoszenie obciążeń.

To właśnie ta innowacja stała się podstawą do powołania do życia nowego przedsiębiorstwa. W 1907 roku utworzono Aktiebolaget Svenska Kullagerfabriken, czyli Szwedzką Fabrykę Łożysk Kulkowych – SKF. Już w nazwie firma podkreślała specjalizację w zakresie produkcji łożysk, co stanowiło trzon jej działalności przez następne dekady. Początkowo SKF koncentrowała się na dostarczaniu łożysk dla lokalnego rynku, jednak bardzo szybko okazało się, że zapotrzebowanie na niezawodne łożyska jest ogromne również poza Szwecją.

Ekspansja firmy rozpoczęła się zaskakująco wcześnie jak na standardy początków XX wieku. Jeszcze w pierwszych latach działalności SKF zaczęła zakładać własne przedstawicielstwa handlowe i spółki zależne w innych krajach europejskich. Wynikało to z rosnącego zapotrzebowania przemysłu na wysokojakościowe łożyska w czasach gwałtownej industrializacji. Rozwój kolei, zwiększanie mocy maszyn parowych, a później pojawienie się silników spalinowych tworzyły rynek, który oczekiwał lepszych rozwiązań niż dotychczas stosowane, podatne na awarie elementy ślizgowe.

Jednym z kluczowych czynników, który wyróżniał SKF na tle konkurencji, była konsekwentnie rozwijana standaryzacja produkcji oraz ścisłe podejście do kontroli jakości. Już na wczesnym etapie firma inwestowała w precyzyjne maszyny obróbcze, dokładne procedury pomiarowe i rozwój metod zapewnienia powtarzalności wyrobów. Dzięki temu łożyska SKF zyskały reputację wyjątkowo trwałych i niezawodnych, co stało się przepustką do wielu znaczących kontraktów i otwarło drzwi do nowych rynków.

Na rozwój firmy ogromny wpływ miało także włączenie w struktury organizacyjne działów badawczo-rozwojowych. SKF zrozumiała, że dalsze doskonalenie konstrukcji łożysk oraz technologii ich wytwarzania wymaga systematycznych badań materiałowych, projektowych i eksploatacyjnych. Powstały laboratoria, w których analizowano zmęczeniową wytrzymałość stali, opracowywano lepsze gatunki materiałów i prowadzono testy w realistycznych warunkach pracy. To właśnie w tych ośrodkach rodziły się nowe typy łożysk i ulepszenia konstrukcyjne, tworzące podstawę przyszłej pozycji lidera w branży.

Równocześnie firma budowała swój wizerunek jako partnera technicznego, a nie tylko dostawcy wyrobów. Pracownicy SKF wspierali klientów w doborze odpowiednich rozwiązań, uczestniczyli w projektowaniu maszyn oraz analizowali przypadki awarii. To podejście przyniosło obopólne korzyści: klienci zyskiwali lepiej dobrane komponenty, a SKF pozyskiwała wiedzę o rzeczywistych warunkach pracy swoich produktów, co napędzało cykl dalszych ulepszeń.

Rozwój technologii, ekspansja geograficzna i narodziny mechaniki precyzyjnej

Wraz z rozwojem przemysłu w pierwszej połowie XX wieku rosnące wymagania dotyczące parametrów pracy łożysk stały się jednym z głównych bodźców do intensywnego rozwoju technologii w SKF. Maszyny pracowały coraz szybciej, przy większych obciążeniach, w bardziej wymagających środowiskach. Aby sprostać tym wyzwaniom, firma zaczęła specjalizować się nie tylko w łożyskach kulkowych, ale również w łożyskach wałeczkowych, stożkowych, baryłkowych oraz igiełkowych, a także w szeregu wyspecjalizowanych rozwiązań łożyskowych dla konkretnych branż.

Jednym z kierunków rozwoju było opracowanie łożysk zdolnych do pracy przy bardzo wysokich prędkościach obrotowych, tak istotnych w przemyśle lotniczym, maszynach wirnikowych oraz turbinach. Kolejnym obszarem były konstrukcje wytrzymujące wysokie temperatury, agresywne środowisko chemiczne, a także intensywne drgania i wstrząsy. Tego typu wyzwania zmuszały konstruktorów SKF do sięgania po zaawansowane obliczenia wytrzymałości zmęczeniowej, doboru nowych gatunków stali łożyskowych oraz doskonalenia procesów hartowania i obróbki cieplnej.

Równolegle do rozwoju technologicznego przebiegała intensywna ekspansja geograficzna. SKF szybko zrozumiała, że aby efektywnie dostarczać łożyska na rynek globalny, nie wystarczy sieć dystrybucji – konieczne jest tworzenie zakładów produkcyjnych w strategicznych regionach. W efekcie firma budowała fabryki i centra magazynowe w Europie, Ameryce Północnej, a później również w Azji i Ameryce Południowej. Ten rozproszony model umożliwiał skrócenie terminów dostaw, lepsze dostosowanie oferty do lokalnych potrzeb oraz redukcję kosztów logistycznych.

Ekspansja zagraniczna miała także inny istotny wymiar – bliski kontakt z różnorodnymi branżami i systemami technicznymi. SKF współpracowała z producentami samochodów, lokomotyw, wagonów, maszyn przemysłowych, a także sprzętu górniczego, hutniczego i okrętowego. Każda z tych gałęzi przemysłu stawiała unikatowe wymagania wobec zespołów łożyskowych, co prowadziło do projektowania coraz bardziej wyspecjalizowanych rozwiązań. Z czasem firma zaczęła oferować kompletne zespoły łożyskowe z oprawami, uszczelnieniami i systemami smarowania, które zapewniały gotowe do montażu rozwiązania.

To właśnie stało się jednym z punktów wyjścia do rozwoju SKF jako dostawcy komponentów mechaniki precyzyjnej. W miarę jak rosła prędkość i dokładność pracy maszyn, tolerancje wymiarowe i geometryczne elementów łożyskowych musiały być coraz bardziej rygorystyczne. Firma inwestowała więc w nowoczesne szlifierki, precyzyjne urządzenia pomiarowe oraz rozwijała własne normy jakościowe, często wyprzedzające standardy obowiązujące w branży. W efekcie łożyska SKF mogły pracować w urządzeniach wymagających bardzo wysokiej dokładności pozycjonowania, niewielkich oporów ruchu i minimalnego bicia promieniowego.

Znaczącą rolę w rozwoju mechaniki precyzyjnej odegrało zastosowanie łożysk SKF w obrabiarkach. Wrzeciona tokarek, frezarek i szlifierek wymagają niezwykle płynnej pracy, wysokiej sztywności i ograniczonych drgań. Dzięki rosnącej precyzji wykonania, łożyska firmy zaczęły stanowić podstawowy element tych maszyn, umożliwiając uzyskiwanie wysokiej jakości powierzchni obrabianych detali. Pośrednio więc rozwój SKF wspierał postęp w całej gałęzi obróbki skrawaniem, co napędzało możliwości wytwórcze wielu innych branż.

Z czasem portfolio produktów obejmowało nie tylko same łożyska, ale także elementy towarzyszące – uszczelnienia, systemy smarowania, rozwiązania do mocowania i zdejmowania łożysk, a nawet narzędzia diagnostyczne. W ten sposób firma ewoluowała od roli producenta jednego podstawowego komponentu do pozycji kompleksowego dostawcy systemów łożyskowych i elementów mechaniki precyzyjnej. Nierozerwalną częścią tego procesu było przeniesienie nacisku z samej produkcji na inżynierię aplikacyjną i usługi wspierające użytkowników końcowych.

Należy przy tym podkreślić, że rozwój technologii SKF nie był oderwany od ważnych wydarzeń gospodarczych i politycznych XX wieku. Okresy przyspieszonej industrializacji, a także odbudowy po konfliktach zbrojnych, przynosiły zwiększone zapotrzebowanie na maszyny i urządzenia, a tym samym na łożyska. Firma musiała umiejętnie zarządzać zdolnościami wytwórczymi, inwestować w nowe zakłady i elastycznie reagować na zmiany popytu w różnych częściach świata. Utrzymywanie spójnych standardów jakości przy takiej skali stanowiło poważne wyzwanie organizacyjne, któremu przedsiębiorstwo sprostało dzięki jasno sformułowanej polityce jakości i rozbudowanemu systemowi szkoleń pracowników.

W miarę jak rosła złożoność techniczna rozwiązań, coraz większego znaczenia nabierało projektowanie wspierane obliczeniami. SKF angażowała się w rozwój metod analitycznych i numerycznych, służących do przewidywania trwałości łożysk, analizy kontaktu tocznego, rozkładów naprężeń i zachowania smarów w warunkach pracy. Dzięki temu możliwe było projektowanie łożysk dokładnie dopasowanych do określonych zastosowań, co podnosiło ich niezawodność i obniżało całkowite koszty eksploatacji dla użytkownika.

SKF w erze automatyzacji, cyfryzacji i zrównoważonego rozwoju

W drugiej połowie XX wieku i na początku XXI stulecia zmienił się nie tylko przemysł, ale również oczekiwania wobec dostawców komponentów technicznych. Pojawiły się nowe priorytety: efektywność energetyczna, ograniczanie przestojów, wydłużanie okresów międzyobsługowych, a także bezpieczeństwo i ochrona środowiska. SKF, bazując na swoim dorobku w dziedzinie łożysk i mechaniki precyzyjnej, zaczęła coraz mocniej rozwijać obszar usług i rozwiązań systemowych, wykraczających poza samo dostarczanie elementów tocznych.

Jednym z kluczowych kierunków stała się predykcyjna diagnostyka stanu maszyn. Firma opracowała szeroką gamę narzędzi i technik umożliwiających monitorowanie łożysk oraz innych elementów wirujących w czasie rzeczywistym. Wśród nich znalazły się czujniki drgań, temperatury i prędkości, przenośne analizatory oraz zaawansowane oprogramowanie do analizy sygnałów. Zastosowanie tych technologii pozwala wcześnie wykrywać symptomy zużycia, niewyważenia lub niewspółosiowości, co umożliwia zaplanowanie działań serwisowych zanim dojdzie do poważnej awarii. Dzięki temu SKF stała się ważnym graczem w rozwijaniu koncepcji utrzymania ruchu opartego na stanie technicznym.

Równocześnie rosnące wymagania dotyczące automatyzacji i robotyzacji procesów produkcyjnych oraz logistycznych wymagały od SKF dostosowania oferty do potrzeb nowoczesnych systemów. Łożyska stosowane w robotach przemysłowych, manipulatorach czy systemach transportu wewnętrznego muszą łączyć wysoką precyzję z powtarzalnością i długoletnią niezawodnością. W odpowiedzi na te wyzwania firma rozwijała konstrukcje o zminimalizowanych oporach ruchu, zoptymalizowane pod kątem energooszczędności i zdolne do pracy w wysokich prędkościach przy jednoczesnym zachowaniu dokładności pozycjonowania.

Coraz większą rolę odgrywają również materiały alternatywne wobec klasycznej stali łożyskowej. W niektórych zastosowaniach, takich jak medycyna, przemysł spożywczy czy precyzyjne urządzenia pomiarowe, wymagana jest odporność na korozję, chemikalia lub kontakt z produktami spożywczymi. SKF odpowiada na te potrzeby poprzez rozwój łożysk wykonanych z nierdzewnych stopów, ceramiki, a także różnego rodzaju tworzyw inżynieryjnych. Zastosowanie materiałów ceramicznych w elementach tocznych pozwala nie tylko na zwiększenie odporności na zużycie, ale również na pracę przy bardzo wysokich prędkościach i w środowiskach o podwyższonej temperaturze.

Kolejnym aspektem współczesnej ewolucji firmy jest integracja rozwiązań cyfrowych. SKF udostępnia narzędzia programowe, które wspierają projektantów i inżynierów utrzymania ruchu w doborze łożysk, symulacjach pracy w zadanych warunkach oraz obliczaniu trwałości. Aplikacje te często wykorzystują dane historyczne z eksploatacji, co pozwala lepiej odwzorować rzeczywiste profile obciążeń i warunki smarowania. Dzięki temu dobór łożysk staje się bardziej precyzyjny, a ryzyko przewymiarowania lub niedoszacowania wymagań – mniejsze.

Wyraźnym trendem w działalności SKF jest dążenie do poprawy efektywności energetycznej maszyn. Odpowiednio zaprojektowane łożyska, o zoptymalizowanej geometrii bieżni i elementów tocznych, przyczyniają się do obniżenia strat tarcia. W skali globalnej przekłada się to na zmniejszenie zużycia energii w przemyśle, transporcie i innych sektorach, w których pracują niezliczone silniki elektryczne, pompy, wentylatory czy przekładnie. Firma rozwija smary o obniżonej lepkości, specjalne powłoki tribologiczne i rozwiązania uszczelnień, które minimalizują opór ruchu przy jednoczesnym zachowaniu ochrony przed zanieczyszczeniami.

Istotnym polem działalności stały się również branże związane z energetyką odnawialną. Łożyska dla elektrowni wiatrowych, instalacji wodnych czy nowoczesnych systemów odzysku energii muszą spełniać bardzo specyficzne wymagania – od odporności na zmienne obciążenia i warunki pogodowe, po długotrwałą pracę bez możliwości częstego serwisowania. SKF wykorzystuje swoje doświadczenie w projektowaniu trwałych rozwiązań łożyskowych, oferując specjalne konstrukcje dostosowane do turbin wiatrowych, generatorów i innych kluczowych elementów infrastruktury energetycznej.

W ostatnich latach coraz większe znaczenie zyskuje również kwestia zrównoważonego rozwoju. SKF deklaruje ambicję ograniczania emisji związanych z produkcją i użytkowaniem swoich produktów, inwestując w energooszczędne technologie w zakładach wytwórczych, optymalizując łańcuch dostaw i rozwijając koncepcje gospodarki obiegu zamkniętego. Recykling stali łożyskowej, ograniczanie zużycia surowców oraz wydłużanie żywotności produktów wpisują się w strategię redukcji wpływu na środowisko, co jest coraz ważniejsze zarówno dla klientów, jak i dla regulatorów rynku.

Centralne miejsce w tej strategii zajmuje wiedza techniczna. SKF intensywnie promuje edukację inżynierów, mechaników i specjalistów utrzymania ruchu, oferując kursy, szkolenia i materiały techniczne. Dzięki temu użytkownicy lepiej rozumieją, jak dobierać, montować i konserwować łożyska, aby maksymalnie wykorzystać ich potencjał. Wiedza ta przekłada się na dłuższą żywotność komponentów, mniejszą liczbę awarii oraz bardziej stabilną pracę maszyn, co z kolei wspiera cele zrównoważonego rozwoju i efektywności zasobów.

Współczesne oblicze SKF to więc połączenie tradycyjnego doświadczenia w dziedzinie łożysk tocznych z nowoczesnym podejściem do mechaniki precyzyjnej, cyfryzacji i ekologii. Firma nadal produkuje miliony łożysk rocznie, ale jednocześnie coraz mocniej akcentuje swoją rolę jako dostawcy zintegrowanych rozwiązań dla przemysłu. Od prostych zastosowań w standardowych maszynach, przez wyspecjalizowane role w sektorze motoryzacyjnym, kolejowym i lotniczym, aż po zaawansowane systemy monitoringu i diagnostyki – SKF pozostaje jednym z kluczowych graczy, kształtujących sposób, w jaki współczesny świat rozumie i wykorzystuje ruch obrotowy.

Tym, co spaja wszystkie etapy rozwoju przedsiębiorstwa – od pierwszego łożyska kulkowego wahliwego po rozwiązania oparte na analizie danych i inteligentnych czujnikach – jest konsekwentne dążenie do doskonałości technicznej. Niezależnie od zmieniających się technologii i rynków, fundamentem pozostaje praca nad niezawodnością, trwałością i precyzją elementów, które w wielu przypadkach są niewidoczne dla użytkownika końcowego, a jednak decydują o funkcjonowaniu najważniejszych maszyn i urządzeń współczesnej gospodarki.

Historia SKF to także obraz przekształceń w samej koncepcji produktu. Z czasem okazało się, że o sukcesie łożyska decydują nie tylko jego własne parametry, ale cały system, w którym pracuje – od jakości montażu, przez sposób smarowania, po warunki pracy i strategię serwisowania. Odpowiedzią firmy na tę ewolucję stało się tworzenie rozwiązań uwzględniających wszystkie te aspekty. Tak narodziła się rola SKF jako partnera w projektowaniu i eksploatacji maszyn, oferującego nie tylko komponent, ale pełen pakiet wiedzy, wsparcia i narzędzi, które czynią z mechaniki precyzyjnej fundament nowoczesnego przemysłu.

Na całym tym tle szczególnego znaczenia nabierają pojęcia takie jak niezawodność, innowacja i jakość. To one przewijają się przez wszystkie etapy historii firmy, od warsztatu w Göteborgu po globalną sieć fabryk i centrów badawczych. Z czasem zostały one rozwinięte o kolejne wartości, wśród których silnie wybrzmiewają efektywność energetyczna, odpowiedzialność środowiskowa i cyfrowa transformacja usług serwisowych. Razem tworzą one obraz przedsiębiorstwa, które potrafi łączyć stuletnią tradycję z wymaganiami dynamicznie zmieniającego się świata techniki, zachowując przy tym swoją kluczową rolę w rozwoju technologii łożysk i szeroko rozumianej mechaniki precyzyjnej.