Symulacje komputerowe stały się jednym z kluczowych narzędzi inżynierów odpowiedzialnych za projektowanie maszyn, linii technologicznych oraz całych systemów produkcyjnych. Umożliwiają przewidywanie zachowania złożonych konstrukcji jeszcze na etapie koncepcji, zanim powstanie pierwszy prototyp fizyczny. W efekcie skracają czas wdrożenia nowych rozwiązań, ograniczają koszty, a jednocześnie pozwalają lepiej zrozumieć zjawiska zachodzące w materiałach, podzespołach i całych urządzeniach. Dzięki precyzyjnemu odwzorowaniu warunków pracy, inżynierowie mogą projektować maszyny bardziej trwałe, bezpieczniejsze, mniej energochłonne oraz lepiej dopasowane do wymagań współczesnego przemysłu.

Rola symulacji komputerowych w cyklu życia urządzenia

Znaczenie symulacji komputerowych w przemyśle maszynowym najlepiej widać, gdy przeanalizuje się pełny cykl życia urządzenia – od pierwszego szkicu, poprzez projekt szczegółowy, testy, produkcję, aż po eksploatację i modernizacje. Każdy z tych etapów może zostać znacząco usprawniony dzięki odpowiednio dobranym modelom numerycznym oraz narzędziom obliczeniowym. Wkład symulacji nie ogranicza się wyłącznie do weryfikacji nośności konstrukcji. Coraz częściej obejmuje również analizę przepływów, wymiany ciepła, drgań, zużycia, a nawet zjawisk nieliniowych i złożonych interakcji między podzespołami mechanicznymi, elektrycznymi i sterowaniem.

Na etapie koncepcji projektanci tworzą najpierw uproszczone modele bryłowe, które następnie są obciążane typowymi przypadkami pracy. Pozwala to szybko ocenić, czy wstępna geometria ramy, wału, obudowy lub innego elementu jest w stanie przenieść zakładane obciążenia. Szczególnie istotne jest to w przypadku maszyn ciężkich, takich jak prasy, koparki, walcarki, dźwigi czy turbiny, gdzie niewłaściwie oszacowana wytrzymałość może prowadzić do awaryjnych przestojów, a nawet do katastrof technicznych. Później modele ulegają uszczegółowieniu – pojawiają się odwzorowane otwory, spoiny, połączenia śrubowe, elementy sprężyste oraz powierzchnie kontaktowe, co umożliwia coraz dokładniejszą ocenę pracy konstrukcji.

Symulacje odgrywają równie ważną rolę w projektowaniu napędów i układów przeniesienia mocy. Dzięki modelom dynamicznym można analizować prędkości kątowe, przyspieszenia, drgania skrętne oraz wpływ luzów i sztywności łożysk czy sprzęgieł na stabilność pracy całej maszyny. W przypadku przekładni zębatych uwzględnia się błędy wykonania, ugięcia zębów, nierównomierność rozkładu obciążenia czy wpływ smarowania na trwałość. Bez pomocy komputerów takie analizy byłyby niezwykle pracochłonne i często niemożliwe do przeprowadzenia z wymaganą dokładnością.

W nowoczesnym podejściu do projektowania mówi się coraz częściej o tzw. wirtualnym prototypowaniu. Zamiast budować kilka fizycznych wersji tej samej maszyny, wykonuje się liczne warianty modelu cyfrowego. Poddaje się je serii analiz numerycznych, a dopiero najbardziej obiecująca konfiguracja trafia do etapu prototypu rzeczywistego. Taka strategia znacząco redukuje koszty materiałów, pracy warsztatowej oraz czasu poświęconego na kolejne iteracje. W dodatku zebrane w ten sposób dane służą później do kalibracji modeli oraz do budowy cyfrowych bliźniaków maszyn pozostających w eksploatacji u klienta.

Cyfrowy bliźniak to w uproszczeniu wirtualna kopia istniejącego urządzenia, sprzężona z nim za pomocą sieci czujników i systemów gromadzenia danych. Krzyżując informacje z rzeczywistej pracy maszyny z wynikami symulacji, można prognozować awarie, optymalizować harmonogram przeglądów czy testować różne scenariusze obciążenia, zanim zostaną one wprowadzone w realnych warunkach. Ma to olbrzymie znaczenie np. w przypadku turbin wiatrowych, sprężarek, pomp o krytycznym znaczeniu, a także linii produkcyjnych, których zatrzymanie generuje bardzo wysokie straty.

Metody i narzędzia symulacyjne stosowane w przemyśle maszynowym

Termin „symulacje komputerowe” obejmuje szeroki wachlarz metod numerycznych o różnym przeznaczeniu. W przemyśle maszynowym wykorzystywane są zarówno proste modele belek czy wałów, jak i złożone, trójwymiarowe analizy obejmujące wiele różnych zjawisk fizycznych jednocześnie. Dobór właściwego narzędzia zależy od rodzaju urządzenia, zakresu wymaganej dokładności, dostępnej mocy obliczeniowej oraz czasu przeznaczonego na analizy. Ważne jest także doświadczenie zespołu inżynierskiego, ponieważ interpretacja wyników jest równie istotna jak ich uzyskanie.

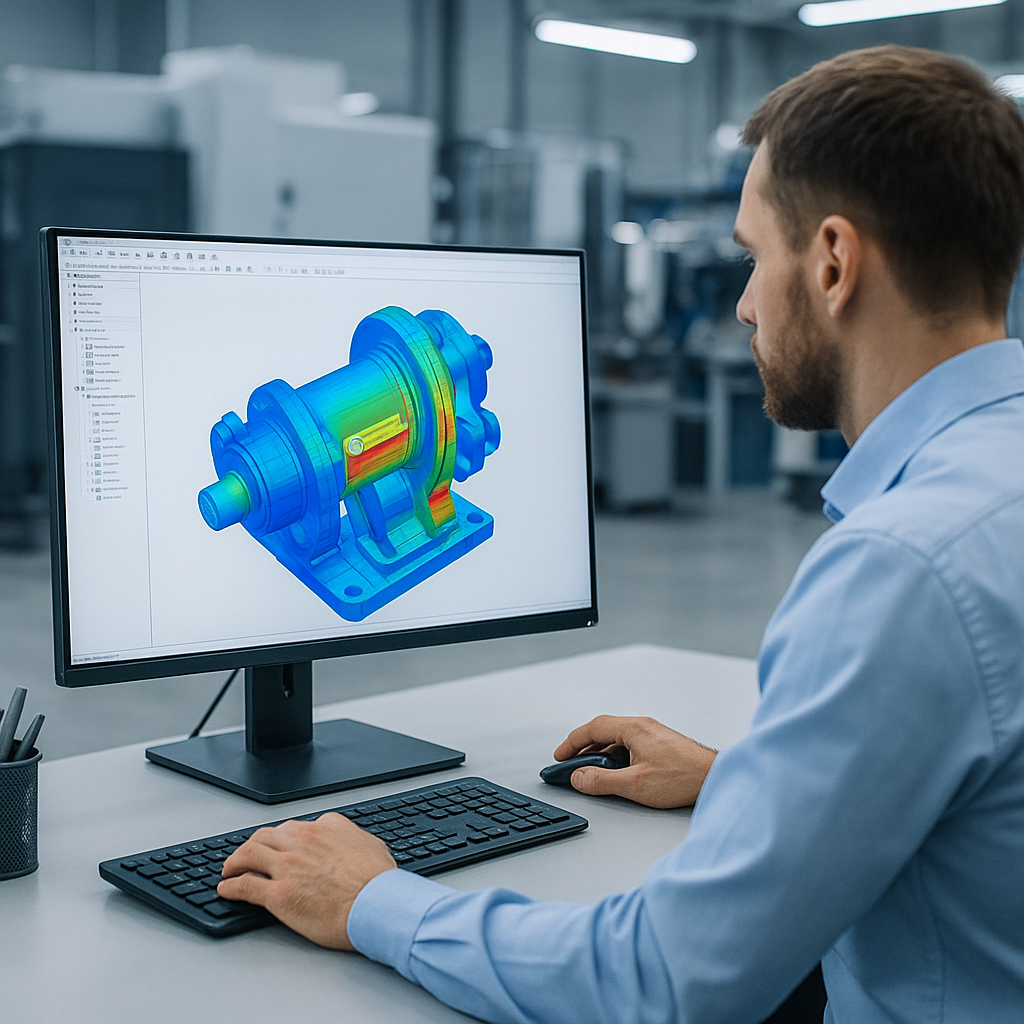

Podstawową grupę metod stanowią obliczenia wytrzymałościowe, w których dominuje MES – metoda elementów skończonych. Pozwala ona dzielić analizowaną konstrukcję na sieć elementów, którym przypisuje się właściwości materiałowe i odpowiednie warunki brzegowe. Dzięki temu można obliczyć rozkłady naprężeń, odkształceń, przemieszczeń oraz ocenić marginesy bezpieczeństwa względem granicy plastyczności czy kryteriów zmęczeniowych. MES jest stosowana przy projektowaniu ram nośnych obrabiarek, belek suwnic, korpusów pras hydraulicznych, obudów łożysk, wirników, bębnów transportowych oraz niezliczonej liczby innych komponentów.

Kolejną ważną grupą są symulacje przepływowe, oparte głównie na metodach CFD, które umożliwiają analizę ruchu płynów i gazów w kanałach, zbiornikach i przestrzeniach roboczych urządzeń. Pozwalają one określić rozkłady prędkości, ciśnienia, turbulencji, jak również wymianę ciepła pomiędzy medium a ścianami kanałów czy elementami konstrukcji. W przemyśle maszynowym metoda ta ma kluczowe znaczenie przy projektowaniu sprężarek, turbin, wentylatorów, chłodnic, wymienników ciepła, układów smarowania, systemów odpylania oraz instalacji transportu pneumatycznego. Bez CFD trudno byłoby zoptymalizować kształt wirników, łopatek, dyfuzorów czy dysz pod kątem sprawności energetycznej i stabilności pracy.

Istotną rolę odgrywają także symulacje kinematyczne i dynamiczne, pozwalające odwzorować ruch mechanizmów z wieloma parami kinematycznymi. W przypadku robotów przemysłowych, manipulatorów, podnośników nożycowych czy maszyn pakujących analizuje się tor ruchu, prędkości, przyspieszenia oraz siły w poszczególnych przegubach. Modele wielomasowe, połączone sprężystymi i tłumiącymi elementami, umożliwiają wyznaczenie obciążeń dynamicznych wywieranych na konstrukcję nośną, a także ocenę komfortu pracy operatorów lub wpływu drgań na jakość obrabianej powierzchni.

W ostatnich latach rośnie znaczenie symulacji wielofizycznych, łączących w jednym modelu zjawiska mechaniczne, cieplne, elektryczne, magnetyczne czy przepływowe. Przykładem mogą być układy napędowe z silnikami elektrycznymi, w których jednocześnie analizuje się rozkład pola magnetycznego, straty cieplne w uzwojeniach oraz wpływ temperatury na własności materiałów. Podobnie w przypadku hamulców, sprzęgieł czy urządzeń ciernych bada się jednocześnie przenoszenie sił, powstawanie ciepła oraz odprowadzanie go do otoczenia. Takie analizy są niezbędne przy projektowaniu maszyn o wysokiej sprawności, niskim poziomie emisji hałasu oraz zwiększonej niezawodności.

Ważnym obszarem są również symulacje procesów wytwarzania, takich jak obróbka skrawaniem, tłoczenie, kucie, walcowanie czy spawanie. Dzięki nim można przewidzieć rozkład odkształceń w obrabianym materiale, powstawanie naprężeń własnych, ryzyko pęknięć czy nadmiernego zużycia narzędzi. Pozwala to dobrać optymalne parametry procesu – prędkości, posuwy, temperatury, siły nacisku – i w efekcie uzyskać lepszą jakość produktu przy mniejszym koszcie jednostkowym. Analizy tego typu są szczególnie cenne w produkcji elementów o dużej masie, z materiałów trudnoobrabialnych, gdzie każdy nieudany próbny detal generuje znaczące straty finansowe.

Nie można pominąć roli symulacji w zakresie sterowania i automatyzacji. Modele cyfrowe służą do testowania algorytmów sterowników PLC, regulatorów PID, a także zaawansowanych systemów bazujących na logice rozmytej czy metodach optymalizacji. Zanim program trafi na rzeczywiste urządzenie, poddaje się go próbom w środowisku wirtualnym, odwzorowującym zachowanie silników, siłowników, czujników i całej infrastruktury komunikacyjnej. Ogranicza to ryzyko uszkodzenia drogiej maszyny na skutek błędów oprogramowania oraz skraca czas rozruchu linii technologicznej w zakładzie produkcyjnym.

Oprócz klasycznych narzędzi obliczeniowych, coraz większe znaczenie zyskują rozwiązania oparte na chmurze obliczeniowej oraz wysokowydajnych klastrach HPC. Dzięki nim inżynierowie mogą wykonywać obszerne serie symulacji równoległych, obejmujące setki lub tysiące wariantów geometrycznych i parametrycznych. Jest to fundament tzw. optymalizacji wielokryterialnej, w której poszukuje się równocześnie najlepszego kompromisu pomiędzy masą, sztywnością, kosztem wykonania, sprawnością energetyczną, poziomem drgań czy hałasem. Stosuje się przy tym algorytmy ewolucyjne, metody gradientowe oraz różne strategie eksploracji przestrzeni projektowej, aby w możliwie krótkim czasie znaleźć konfiguracje przewyższające klasyczne rozwiązania oparte wyłącznie na intuicji i doświadczeniu konstruktora.

Korzyści biznesowe i wyzwania wdrożenia symulacji w przedsiębiorstwach maszynowych

Zastosowanie symulacji komputerowych w firmach projektujących i produkujących maszyny przynosi efekty nie tylko natury technicznej, ale również biznesowej. Kluczowym aspektem jest skrócenie czasu potrzebnego na wprowadzenie nowego urządzenia na rynek. Im mniej iteracji prototypów fizycznych i badań stanowiskowych, tym szybciej produkt trafia do klienta, co pozwala uzyskać przewagę nad konkurencją. W branżach o szybkim tempie innowacji – takich jak automatyka montażu, robotyka, technologie pakowania czy maszyny dla przemysłu spożywczego – może to decydować o powodzeniu całego przedsiębiorstwa.

Symulacje umożliwiają również ograniczenie kosztów materiałów i produkcji. Odpowiednio zoptymalizowana konstrukcja wymaga mniejszej ilości stali, odlewów czy obróbki, przy zachowaniu lub nawet zwiększeniu nośności. Zastosowanie analizy zmęczeniowej pozwala uniknąć nadmiernych naddatków bezpieczeństwa, które często są stosowane, gdy brakuje dokładnej wiedzy o rzeczywistych obciążeniach. Redukcja masy ma znaczenie także ze względów eksploatacyjnych – lżejsze maszyny są łatwiejsze w transporcie, montażu, a często również zużywają mniej energii podczas pracy, co przekłada się na niższe koszty całkowite po stronie użytkownika końcowego.

Korzyści dotyczą także poprawy jakości i niezawodności produktów. Dzięki analizie wirtualnej można wcześniej wykryć potencjalne miejsca koncentracji naprężeń, nadmiernych ugięć, przegrzewania czy niekorzystnych drgań. Pozwala to wyeliminować wiele usterek jeszcze przed wyprodukowaniem pierwszej serii seryjnych urządzeń. Redukcja reklamacji i przestojów serwisowych wzmacnia reputację przedsiębiorstwa, zwiększa lojalność klientów i otwiera drogę do oferowania dłuższych gwarancji, co w niektórych sektorach rynku staje się istotnym argumentem sprzedażowym.

Symulacje zwiększają także elastyczność produkcji i dostosowywania maszyn do indywidualnych potrzeb odbiorców. Zamiast tworzyć za każdym razem kompletny projekt od podstaw, można korzystać z bibliotek sprawdzonych modułów konstrukcyjnych, które następnie są modyfikowane i analizowane pod kątem nowych warunków pracy. Dzięki temu powstają rozwiązania „szyte na miarę”, jednak oparte na zweryfikowanych i dobrze poznanych komponentach. Ułatwia to utrzymanie spójności jakościowej całej oferty firmy, a jednocześnie skraca czas przygotowania oferty i dokumentacji technicznej.

Mimo licznych zalet, wdrożenie zaawansowanych narzędzi symulacyjnych wiąże się z pewnymi wyzwaniami. Pierwszym z nich są koszty licencji oprogramowania oraz niezbędnej infrastruktury sprzętowej. Wysokiej klasy systemy MES, CFD czy pakiety wielofizyczne wymagają znacznej mocy obliczeniowej, zwłaszcza gdy analizowane są duże modele trójwymiarowe. Konieczne jest zatem inwestowanie w serwery, stacje robocze lub dostęp do zasobów w chmurze, a także w odpowiednie systemy przechowywania i archiwizacji danych. Dla małych i średnich przedsiębiorstw może to stanowić barierę, choć rozwój elastycznych modeli subskrypcyjnych stopniowo ją obniża.

Kolejną barierą jest brak wystarczających kompetencji w zespole inżynierskim. Prawidłowe przygotowanie modelu, dobór właściwych warunków brzegowych, siatek elementów skończonych czy modeli turbulencji wymaga specjalistycznej wiedzy i doświadczenia. Niewłaściwie przeprowadzone symulacje mogą prowadzić do błędnych wniosków, a w konsekwencji do podjęcia nietrafionych decyzji projektowych. Dlatego przedsiębiorstwa, które poważnie traktują rozwój w tym obszarze, inwestują w szkolenia, zatrudniają analityków o ugruntowanych kompetencjach lub współpracują z wyspecjalizowanymi jednostkami badawczo-rozwojowymi.

Istotnym wyzwaniem pozostaje też integracja środowisk symulacyjnych z systemami CAD, PDM i ERP, funkcjonującymi już w przedsiębiorstwie. Dane geometryczne, materiałowe, technologiczne i kosztowe powinny być spójne i aktualne, aby wyniki analiz faktycznie odzwierciedlały planowaną produkcję. Brak integracji prowadzi do powielania pracy, błędów w wersjonowaniu modeli oraz trudności w śledzeniu powiązań pomiędzy zmianami projektu a wynikami symulacji. Stąd rosnąca rola tzw. platform inżynierskich, które łączą projektowanie, obliczenia, zarządzanie dokumentacją i procesami w jednym, zintegrowanym środowisku.

Nie można pominąć czynników kulturowych i organizacyjnych. Wdrożenie symulacji komputerowych często wymaga zmiany sposobu myślenia kadry technicznej oraz menedżerskiej. Zaufanie do wyników obliczeń musi iść w parze z ich systematyczną weryfikacją doświadczalną, zwłaszcza w początkowej fazie korzystania z nowych narzędzi. Konieczne jest także zbudowanie procedur walidacji modeli, definiowanie standardów jakości siatek obliczeniowych oraz tworzenie wewnętrznych baz wiedzy, w których gromadzone są doświadczenia z kolejnych projektów. Dopiero wtedy potencjał symulacji może zostać wykorzystany w pełni, przyczyniając się do budowy trwałej przewagi konkurencyjnej przedsiębiorstwa.

Niezwykle ciekawą perspektywę na przyszłość otwiera połączenie symulacji z metodami uczenia maszynowego i analityki danych. Dzięki danym pomiarowym z eksploatowanych maszyn oraz ogromnym wolumenom wyników analiz numerycznych możliwe staje się budowanie modeli zastępczych, zwanych również metamodelami. Takie uproszczone reprezentacje zachowania konstrukcji czy układu przepływowego działają znacznie szybciej niż klasyczne obliczenia, umożliwiając natychmiastową ocenę wpływu zmian parametrów na wybrane wskaźniki jakości. Otwarte to drogę do interaktywnej optymalizacji, projektowania wspomaganego przez sztuczną inteligencję oraz do tworzenia systemów diagnostycznych, które w czasie rzeczywistym porównują aktualne zachowanie maszyny z prognozowanym modelem wirtualnym.

Symulacje komputerowe w przemyśle maszynowym zyskują znaczenie również w kontekście wymagań środowiskowych i regulacyjnych. Coraz ostrzejsze normy dotyczące efektywności energetycznej, emisji hałasu czy ograniczania strat materiałowych wymagają precyzyjnego szacowania wpływu rozwiązań konstrukcyjnych na cały cykl życia produktu. Zastosowanie modeli numerycznych umożliwia ocenę wskaźników ekologicznych już na etapie projektu, a nie dopiero po uruchomieniu produkcji seryjnej. Ułatwia to podejmowanie decyzji zgodnych z koncepcją zrównoważonego rozwoju, a jednocześnie ogranicza ryzyko kosztownych modyfikacji wynikających z niespełnienia wymogów norm i przepisów prawnych.