Transformacja sektora stalowego stała się jednym z kluczowych wyzwań współczesnej gospodarki. Stal pozostaje fundamentem infrastruktury, motoryzacji, energetyki i budownictwa, ale jej klasyczna produkcja jest silnie powiązana z emisją gazów cieplarnianych, wysokim zużyciem energii i surowców, a także znaczącym obciążeniem dla środowiska. Koncepcja zielonej stali, opartej na niskoemisyjnych lub bezemisyjnych technologiach, zmienia sposób myślenia o przemyśle ciężkim: z nieuchronnego źródła zanieczyszczeń w potencjalny filar zrównoważonego rozwoju. Wraz z presją regulacyjną, rosnącą świadomością społeczną oraz oczekiwaniami inwestorów, przemysł stalowy musi przeprojektować cały łańcuch wartości – od pozyskania surowców, przez procesy hutnicze, aż po recykling i cyfrową optymalizację procesów.

Znaczenie zielonej stali dla gospodarki i środowiska

Stal jest jednym z najbardziej rozpowszechnionych materiałów konstrukcyjnych na świecie, a jej produkcja odpowiada za znaczącą część globalnych emisji CO₂. Tradycyjne wielkie piece, wykorzystujące węgiel koksowy, są technologicznym sercem hutnictwa, ale równocześnie stanowią istotne źródło zanieczyszczeń powietrza. Wprowadzenie koncepcji zielonej stali oznacza konieczność dogłębnej przebudowy tego modelu, zorientowanej na minimalizację śladu węglowego oraz ograniczenie zużycia pierwotnych surowców. W praktyce przekłada się to na inwestycje w nowe technologie, takie jak procesy oparte na wodorze, zwiększone wykorzystanie złomu stalowego oraz wdrażanie odnawialnych źródeł energii do zasilania instalacji hutniczych.

Rola stali w gospodarce jest trudna do przecenienia: bez niej nie byłoby masowej urbanizacji, nowoczesnych dróg, mostów, kolei, portów, farm wiatrowych czy samochodów. Jednocześnie globalne cele klimatyczne, jak porozumienie paryskie czy unijne cele neutralności klimatycznej do 2050 roku, wymuszają przedefiniowanie sposobu, w jaki te fundamenty cywilizacji są wytwarzane. Przemysł stalowy staje w obliczu konieczności przejścia z modelu intensywnie emisyjnego na model zgodny z paradygmatem zrównoważonego rozwoju, w którym bilans środowiskowy jest równie istotny jak koszt i wydajność produkcji.

Znaczenie zielonej stali wykracza poza sam sektor hutniczy. Jest ona kluczowa dla dekarbonizacji wielu innych branż. Na przykład budownictwo coraz częściej wymaga materiałów o niskim śladzie węglowym, aby spełnić nowe normy energetyczne i środowiskowe. Sektor motoryzacyjny, przechodzący na napędy elektryczne, musi jednocześnie zadbać o ograniczenie emisji związanych z produkcją komponentów pojazdów. Podobne wyzwania stoją przed energetyką odnawialną: turbiny wiatrowe, wieże przesyłowe i konstrukcje wspierające instalacje fotowoltaiczne zawierają znaczną ilość stali, której emisyjność coraz częściej podlega ocenie w całym cyklu życia.

Coraz większą rolę odgrywają także oczekiwania inwestorów instytucjonalnych i rynków finansowych. Kapitał kieruje się w stronę projektów spełniających kryteria ESG (Environmental, Social, Governance), a przedsiębiorstwa hutnicze, które nie podejmą wysiłku transformacji, mogą napotkać trudności w pozyskiwaniu finansowania na rozwój. Oznacza to, że innowacje środowiskowe stają się nie tylko odpowiedzią na regulacje, lecz także warunkiem utrzymania konkurencyjności. W tym kontekście zielona stal przestaje być niszowym produktem, a staje się strategicznym kierunkiem rozwoju przemysłu.

Zielona stal ma ponadto wymiar geopolityczny. Regiony i kraje, które jako pierwsze zbudują zdolności do masowej produkcji niskoemisyjnej stali, mogą zdobyć przewagę na globalnym rynku materiałów dla transformacji energetycznej. Konstrukcje dla farm wiatrowych offshore, infrastrukturę sieciową dla przesyłu energii, a nawet elementy magazynowania energii będą wymagały olbrzymich ilości stali, której profil środowiskowy stanie się kryterium wyboru dostawcy. Państwa stawiające na rozwój energetyki odnawialnej i technologii wodorowych mogą równocześnie budować pozycję w sektorze metalurgicznym, tworząc powiązania między polityką klimatyczną, przemysłową i energetyczną.

Technologie produkcji zielonej stali i kierunki innowacji

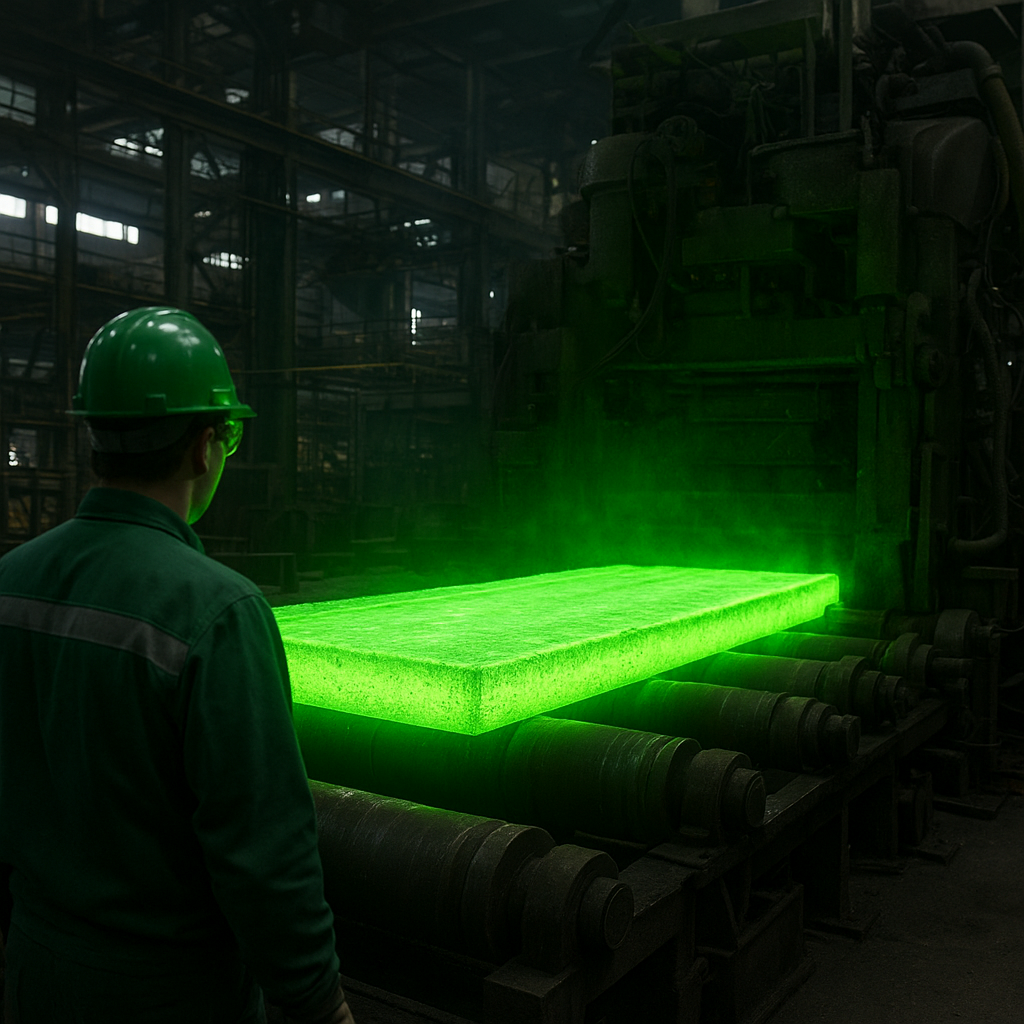

Przejście od tradycyjnej stali do jej zielonego odpowiednika wymaga zastosowania nowych technologii, ale również optymalizacji istniejących procesów. Obejmuje to zarówno modernizację pieców, jak i wprowadzenie alternatywnych surowców energetycznych oraz integrację zaawansowanych systemów cyfrowych. Nadrzędnym celem jest redukcja emisji CO₂ na każdy wytworzony tonę stali, poprawa efektywności energetycznej oraz maksymalizacja wykorzystania surowców wtórnych.

Od wielkiego pieca do pieca elektrycznego

Tradycyjna produkcja stali odbywa się w wielkim piecu, gdzie ruda żelaza jest przetwarzana przy udziale koksu. Proces ten jest wysokoemisyjny, gdyż spalanie węgla generuje znaczne ilości CO₂. Jednym z kluczowych kierunków dekarbonizacji jest stopniowe odchodzenie od tej technologii na rzecz pieców elektrycznych (EAF – Electric Arc Furnace), które do wytopu stali wykorzystują energię elektryczną oraz głównie złom stalowy. Piec elektryczny może być zasilany energią z odnawialnych źródeł, co drastycznie zmniejsza ślad węglowy produktu końcowego.

Wprowadzenie pieców elektrycznych wymaga jednak odpowiedniej infrastruktury energetycznej, zdolnej dostarczyć duże ilości stabilnej mocy. Ponadto, aby proces był rzeczywiście zielony, konieczna jest wysoka dostępność energii ze źródeł niskoemisyjnych, takich jak farmy wiatrowe, fotowoltaiczne czy elektrownie wodne. W praktyce oznacza to ścisłą współpracę sektora hutniczego z operatorami systemów elektroenergetycznych oraz planowanie inwestycji w sposób skoordynowany z rozwojem lokalnych i regionalnych sieci przesyłowych.

Nowoczesne piece elektryczne pozwalają także na bardzo precyzyjne sterowanie parametrami procesu, co sprzyja poprawie jakości produktu oraz ograniczeniu strat materiałowych. W połączeniu z zaawansowanymi systemami pomiarowymi i automatyzacją, EAF stają się centralnym elementem cyfrowej huty, w której dane z maszyn i instalacji są analizowane w czasie rzeczywistym. Tego typu integracja umożliwia lepsze zarządzanie zużyciem energii, redukcję awarii oraz bardziej elastyczną produkcję dopasowaną do zmieniających się potrzeb rynku.

Redukcja bezpośrednia z wykorzystaniem wodoru

Jedną z najbardziej obiecujących technologii związanych z zieloną stalą jest bezpośrednia redukcja rudy żelaza (DRI – Direct Reduced Iron) z użyciem wodoru jako czynnika redukującego zamiast węgla. W tym procesie tlen z rudy żelaza jest usuwany w reakcji z wodorem, a produktem ubocznym jest para wodna, a nie CO₂. Tak otrzymany materiał, nazywany żelazem gąbczastym, może następnie trafić do pieca elektrycznego, gdzie jest przetapiany na stal. Jeśli wodór pochodzi z elektrolizy zasilanej odnawialną energią, cały proces może być praktycznie bezemisyjny.

Technologia DRI z wykorzystaniem wodoru wymaga jednak znacznych nakładów inwestycyjnych. Niezbędne są instalacje do produkcji zielonego wodoru, infrastruktura magazynowa i przesyłowa, a także odpowiednie dostosowanie istniejących zakładów hutniczych. Ponadto, koszt produkcji zielonego wodoru wciąż jest relatywnie wysoki w porównaniu z paliwami kopalnymi. Dlatego rozwój tej technologii jest silnie powiązany z polityką energetyczną państw, systemami wsparcia inwestycji oraz spadającymi kosztami elektrolizerów i odnawialnych źródeł energii.

Istotnym zagadnieniem jest również bezpieczeństwo i logistyka wodoru. Wymaga on specjalistycznych zbiorników, infrastruktury przesyłowej oraz zaawansowanych systemów monitorowania. Jednak dla przemysłu stalowego, który koncentruje dużą skalę zużycia energii w jednym miejscu, tworzenie lokalnych klastrów przemysłowo-energetycznych z własną produkcją wodoru może być atrakcyjnym rozwiązaniem. Pozwala ono ograniczyć koszty transportu oraz integrować produkcję stali z lokalnymi systemami energetycznymi.

Recykling, gospodarka obiegu zamkniętego i surowce wtórne

Jednym z filarów zielonej stali jest maksymalizacja wykorzystania recyklingu. Stal ma tę zaletę, że można ją niemal bez końca przetapiać bez utraty kluczowych właściwości mechanicznych. Zwiększenie udziału złomu w produkcji oznacza mniejsze zapotrzebowanie na rudy żelaza, niższe zużycie energii oraz redukcję emisji związanych z wydobyciem, transportem i przeróbką surowców pierwotnych. Piece elektryczne są tu szczególnie efektywne, ponieważ dobrze współpracują z wysokim udziałem złomu stalowego w wsadzie.

Rozwój gospodarki obiegu zamkniętego w sektorze stalowym obejmuje nie tylko recykling po zakończeniu życia produktu, lecz także poprawę jakości sortowania i przygotowania odpadów metalowych, projektowanie wyrobów z myślą o demontażu oraz tworzenie nowych modeli biznesowych. Przedsiębiorstwa mogą na przykład zawierać długoterminowe umowy z branżą budowlaną, motoryzacyjną czy AGD w celu zapewnienia stabilnego strumienia złomu o określonych parametrach. Takie podejście pozwala lepiej planować procesy produkcyjne i zmniejszać koszty surowcowe.

Wprowadzanie gospodarki obiegu zamkniętego wymaga współpracy na wielu poziomach: od projektantów produktów, przez producentów, dystrybutorów, aż po firmy demontażowe i recyklingowe. Niezbędne są standardy jakościowe, systemy śledzenia materiałów oraz infrastruktura logistyczna umożliwiająca efektywny przepływ surowców wtórnych. Jednocześnie rośnie znaczenie edukacji i świadomości wśród konsumentów, którzy poprzez swoje decyzje zakupowe mogą wpływać na popyt na produkty wykonane z materiałów pochodzących z recyklingu.

Cyfryzacja, automatyzacja i optymalizacja procesów

Cyfrowa transformacja przemysłu stalowego jest kolejnym kluczowym elementem na drodze do zielonej stali. Zaawansowane systemy monitorowania, analiza danych i sztuczna inteligencja pozwalają na stałą optymalizację procesów wytwórczych. Czujniki rozmieszczone w instalacjach hutniczych gromadzą ogromne ilości informacji o temperaturze, przepływach materiałowych, zużyciu energii czy stanie maszyn. Analiza tych danych umożliwia wykrywanie nieefektywności, przewidywanie awarii, a także lepsze zarządzanie produkcją pod kątem minimalizacji emisji.

Wykorzystanie cyfrowych bliźniaków, czyli wirtualnych modeli rzeczywistych instalacji, pozwala symulować różne scenariusze pracy zakładu, testować zmiany parametrów procesowych i przewidywać ich wpływ na jakość stali, zużycie energii lub emisje. Takie narzędzia są szczególnie wartościowe przy wprowadzaniu nowych technologii, jak wodorowa redukcja rudy czy hybrydowe układy pieców, gdzie konieczne jest znalezienie optymalnych ustawień w warunkach dużej złożoności procesów.

Automatyzacja pomaga również poprawić bezpieczeństwo pracy, ograniczając potrzebę bezpośredniej obecności pracowników w najbardziej niebezpiecznych strefach zakładu. Roboty i zautomatyzowane systemy transportu wewnętrznego mogą przejmować monotonne i obciążające zadania, podczas gdy ludzie koncentrują się na nadzorze i analizie procesów. Integracja rozwiązań cyfrowych z celami środowiskowymi tworzy spójny system zarządzania, w którym efektywność energetyczna, jakość i bezpieczeństwo stają się równorzędnymi priorytetami.

Rynek, regulacje i perspektywy rozwoju zielonej stali

Kierunek transformacji hutnictwa jest w dużej mierze kształtowany przez otoczenie regulacyjne i presję rynkową. Polityka klimatyczna, w tym systemy handlu uprawnieniami do emisji, normy środowiskowe oraz wymogi raportowania niefinansowego, tworzą ramy, w których przedsiębiorstwa planują swoje inwestycje. Jednocześnie popyt na produkty niskoemisyjne ze strony kluczowych sektorów gospodarki buduje rynek dla zielonej stali, zachęcając producentów do przyspieszania innowacji.

Regulacje klimatyczne i ekonomia emisji

Systemy takie jak europejski ETS (Emission Trading System) znacząco wpływają na ekonomikę produkcji stali. Koszt uprawnień do emisji CO₂ staje się istotnym składnikiem ceny wytworzenia, zwłaszcza w tradycyjnych instalacjach wykorzystujących węgiel. Wysokie ceny uprawnień wzmacniają bodźce do inwestowania w technologie niskoemisyjne, które pozwalają ograniczyć ekspozycję na ten koszt. Z perspektywy przedsiębiorstwa wdrażającego zieloną stal, każda tona zaoszczędzonej emisji przekłada się na wymierne korzyści finansowe, co znacznie ułatwia uzasadnienie inwestycji w nowoczesne technologie.

Jednocześnie rozbudowywane są mechanizmy ochrony przed tzw. ucieczką emisji, czyli przenoszeniem produkcji do krajów o mniej rygorystycznych normach środowiskowych. Przykładem jest unijny mechanizm dostosowywania cen na granicach z uwzględnieniem emisji (CBAM), który ma wyrównać warunki konkurencji pomiędzy producentami z różnych regionów. Dla sektora hutniczego oznacza to rosnącą przewagę firm, które wcześniej zainwestują w dekarbonizację, gdyż ich produkty będą lepiej dostosowane do przyszłych wymogów regulacyjnych i oczekiwań klientów.

Polityka publiczna obejmuje również instrumenty wsparcia inwestycji w zielone technologie, takie jak dotacje, pożyczki preferencyjne, programy modernizacyjne czy ulgi podatkowe. Dzięki nim możliwe jest przełamanie bariery wysokich kosztów początkowych i zainicjowanie projektów pilotażowych oraz demonstracyjnych. W miarę zdobywania doświadczeń technologicznych i efektu skali, koszty zielonej stali powinny stopniowo maleć, czyniąc ją coraz bardziej konkurencyjną wobec tradycyjnych rozwiązań.

Popyt na zieloną stal w kluczowych sektorach gospodarki

Rynek na zieloną stal jest napędzany rosnącą liczbą firm, które przyjmują ambitne cele klimatyczne, obejmujące nie tylko własne emisje, ale także emisje w łańcuchu dostaw. Dotyczy to szczególnie sektorów takich jak budownictwo, motoryzacja, energetyka czy przemysł maszynowy. Producenci samochodów ogłaszają programy wykorzystania stali o niskim śladzie węglowym w nadwoziach i elementach konstrukcyjnych, co ma pomóc w obniżeniu całkowitego bilansu emisji pojazdu w cyklu życia. Deweloperzy i firmy budowlane coraz częściej uwzględniają ślad węglowy materiałów w przetargach, wymagając od dostawców potwierdzonych danych środowiskowych.

Energetyka odnawialna, szczególnie duże projekty wiatrowe i sieci przesyłowe, stają się naturalnym odbiorcą zielonej stali. Inwestorzy w infrastrukturę energetyczną muszą spełniać liczne wymagania środowiskowe i społeczne, często wynikające z taksonomii zrównoważonego finansowania. Wykorzystanie niskoemisyjnych materiałów konstrukcyjnych ułatwia osiągnięcie tych kryteriów i zwiększa atrakcyjność projektów dla instytucji finansowych. W efekcie zielona stal nie jest jedynie alternatywą etyczną, lecz staje się narzędziem budowy przewagi konkurencyjnej w całym łańcuchu wartości.

Zmieniają się również preferencje konsumentów końcowych, którzy zwracają coraz większą uwagę na pochodzenie i charakter używanych produktów. Oczekiwania dotyczą przejrzystości, certyfikacji oraz rzetelnej informacji o wpływie środowiskowym. Firmy stosujące zieloną stal mogą komunikować to jako element swojej strategii odpowiedzialności społecznej, budując zaufanie i lojalność klientów. Długoterminowo może to sprzyjać powstaniu premii cenowej za produkty niskoemisyjne, co dodatkowo zachęci producentów stali do rozwoju tego segmentu.

Wyzwania inwestycyjne i transformacja społeczna

Przejście do produkcji zielonej stali wiąże się z ogromnymi nakładami kapitałowymi. Konieczna jest budowa nowych instalacji, modernizacja istniejących linii, rozwój infrastruktury energetycznej i wodorowej oraz wdrożenie zaawansowanych systemów cyfrowych. Tak duża skala inwestycji wymaga długoterminowego planowania, stabilnego otoczenia regulacyjnego oraz współpracy wielu interesariuszy: państwa, sektora prywatnego, instytucji finansowych i społeczności lokalnych. Transformacja nie dotyczy tylko samych technologii, lecz także struktur zatrudnienia, kompetencji i modeli zarządzania w przedsiębiorstwach.

Dla pracowników sektora hutniczego zmiany oznaczają konieczność zdobycia nowych umiejętności, szczególnie w obszarach związanych z automatyką, cyfryzacją i obsługą nowoczesnych instalacji. Programy szkoleniowe i przekwalifikowania stają się niezbędnym elementem strategii przedsiębiorstw i polityki publicznej, jeśli transformacja ma przebiegać w sposób sprawiedliwy społecznie. Utrzymanie miejsc pracy, przy jednoczesnym podnoszeniu ich jakości i bezpieczeństwa, jest jednym z kluczowych celów przemian w kierunku zielonej gospodarki.

Istotne jest również zaangażowanie społeczności lokalnych, które często są silnie związane z tradycyjnymi zakładami przemysłowymi. Dialog na temat planowanych inwestycji, ich wpływu na środowisko, zdrowie i rozwój regionu może minimalizować konflikty i budować akceptację dla zmian. Długofalowo zielona stal może stać się impulsem rozwojowym dla całych regionów, przyciągając nowych inwestorów i tworząc ekosystem technologiczny, w którym przemysł, nauka i sektor usług wspólnie rozwijają innowacje.

Globalna konkurencja i scenariusze przyszłości

Przyszłość zielonej stali będzie w dużej mierze zależeć od dynamiki globalnej konkurencji i koordynacji działań na poziomie międzynarodowym. Kraje dysponujące tanimi i obfitymi źródłami odnawialnej energii mają naturalną przewagę w produkcji zielonego wodoru, a co za tym idzie – w rozwoju bezemisyjnego hutnictwa. Inne państwa mogą koncentrować się na segmentach wysoko przetworzonych wyrobów stalowych, łącząc innowacje procesowe z zaawansowanym projektowaniem i cyfryzacją łańcuchów dostaw.

Możliwe są różne scenariusze rozwoju. W jednym z nich zielona stal staje się standardem rynkowym w wyniku ścisłej współpracy międzynarodowej, harmonizacji regulacji i szybkiego spadku kosztów nowych technologii. W innym scenariuszu transformacja przebiega nierównomiernie, a część regionów świata opóźnia wdrażanie zmian, co może prowadzić do napięć handlowych i konkurencji o inwestycje. Niezależnie od wariantu, rosnąca presja klimatyczna i technologiczna sprawia, że sektor stalowy nie uniknie głębokiej przebudowy.

W dłuższej perspektywie zielona stal może stać się symbolem nowego paradygmatu przemysłowego, w którym ciężki przemysł nie kojarzy się już z nieuchronnym zanieczyszczeniem, lecz z odpowiedzialnym wykorzystaniem zasobów, integracją z czystą energetyką oraz zaawansowaną cyfryzacją. Połączenie technologii, polityki klimatycznej i oczekiwań społecznych wyznacza ambitną, ale realną ścieżkę, na której przemysł stalowy może pozostać filarem gospodarki, jednocześnie wpisując się w cele ochrony klimatu i poprawy jakości życia.