Magazynowanie wodoru w postaci ciekłej, w specjalistycznych zbiornikach kriogenicznych, jest jednym z kluczowych elementów rozwijającej się gospodarki wodorowej. Umożliwia efektywny transport i buforowanie energii ze źródeł odnawialnych, a także integrację wodoru z istniejącą infrastrukturą przemysłu energetycznego, chemicznego i transportowego. Zastosowanie technologii kriogenicznych pozwala znacząco zwiększyć gęstość energii magazynowanej w jednostce objętości, ale jednocześnie stawia bardzo wysokie wymagania materiałowe, konstrukcyjne i operacyjne. Wodór ciekły, utrzymywany w temperaturze około -253°C, wymaga precyzyjnie zaprojektowanych systemów izolacji, zabezpieczeń i monitoringu, aby zapewnić zarówno bezpieczeństwo, jak i opłacalność ekonomiczną. W kontekście transformacji energetycznej, globalnej dekarbonizacji i rosnącej roli paliw alternatywnych, zbiorniki kriogeniczne do magazynowania wodoru stają się strategicznym elementem infrastruktury energetycznej, łącząc obszary produkcji, magazynowania, dystrybucji oraz końcowego wykorzystania w przemyśle i transporcie.

Właściwości wodoru i uwarunkowania kriogenicznego magazynowania

Wodór jest najlżejszym pierwiastkiem, o bardzo niskiej gęstości w warunkach normalnych, co powoduje, że jego magazynowanie w postaci gazowej wymaga dużych objętości lub bardzo wysokich ciśnień. Skroplenie wodoru do postaci ciekłej radykalnie zwiększa jego gęstość objętościową, czyniąc go atrakcyjnym medium energetycznym dla zastosowań wymagających dużej ilości energii w ograniczonej przestrzeni. Jednocześnie proces ten wiąże się z koniecznością pracy w skrajnie niskich temperaturach, co nadaje zbiornikom kriogenicznym specyficzny charakter inżynierski i eksploatacyjny.

Punkt wrzenia wodoru przy ciśnieniu atmosferycznym wynosi około 20 K, czyli -253°C. Utrzymanie tak niskiej temperatury wymaga nie tylko wydajnego systemu izolacji termicznej, ale także odpowiedniej geometrii zbiornika, minimalizującej straty ciepła i niekontrolowane odparowywanie (ang. boil-off). W przeciwieństwie do konwencjonalnych zbiorników na paliwa ciekłe, takich jak benzyna czy olej napędowy, zbiorniki na ciekły wodór muszą być projektowane jak elementy wysokospecjalistycznej aparatury kriogenicznej stosowanej dotychczas głównie w przemyśle kosmicznym i badaniach naukowych.

Kluczową właściwością wodoru, istotną z punktu widzenia energetyki, jest jego wysoka wartość opałowa w przeliczeniu na jednostkę masy. Wodór spalany z tlenem nie emituje CO₂, lecz wodę, dzięki czemu jest postrzegany jako paliwo potencjalnie bezemisyjne, pod warunkiem, że pochodzi z procesów niskoemisyjnych (np. elektrolizy zasilanej energią odnawialną). W połączeniu z technologią ogniw paliwowych umożliwia wysokosprawne wytwarzanie energii elektrycznej i ciepła, co dodatkowo podnosi jego atrakcyjność w systemach energetycznych o rosnącym udziale źródeł niestabilnych.

Magazynowanie wodoru w niskich temperaturach generuje jednak liczne wyzwania. Wodór charakteryzuje się bardzo małą masą cząsteczkową i wysoką zdolnością do dyfuzji, co oznacza, że przenika przez wiele materiałów szybciej niż inne gazy techniczne. Wymusza to stosowanie specjalnych stopów, powłok i rozwiązań uszczelniających, aby ograniczyć straty materiału i zapewnić bezpieczeństwo eksploatacji. Dodatkowo, w niektórych metalach może występować zjawisko kruchości wodorowej, polegające na degradacji właściwości mechanicznych na skutek oddziaływania wodoru z siecią krystaliczną materiału. Konstrukcja zbiorników wymaga więc odpowiedniej selekcji materiałów, testów i modeli numerycznych przewidujących długotrwałe zachowanie komponentów w warunkach kriogenicznych.

Innym istotnym aspektem jest bezpieczeństwo pożarowe i przeciwwybuchowe. Wodór ma szeroki zakres stężeń palnych w powietrzu oraz bardzo niską energię zapłonu, co oznacza, że nawet niewielkie nieszczelności mogą w sprzyjających warunkach prowadzić do powstania atmosfery wybuchowej. Kriogeniczne zbiorniki wodorowe muszą zatem być integrowane z systemami detekcji przecieków, pomiaru stężeń, wentylacji i aktywnych zabezpieczeń, a ich lokalizacja i sposób użytkowania powinny wynikać z rygorystycznych standardów bezpieczeństwa, obecnie intensywnie rozwijanych na poziomie międzynarodowych organizacji normalizacyjnych.

Budowa zbiorników kriogenicznych do ciekłego wodoru i kluczowe technologie

Inżynieria zbiorników kriogenicznych do magazynowania wodoru opiera się na doświadczeniach z magazynowaniem ciekłego tlenu, azotu czy LNG, jednak specyfika wodoru wymaga istotnych modyfikacji. Typowy przemysłowy zbiornik na wodór ciekły ma konstrukcję dwupłaszczową, z przestrzenią międzypłaszczową wypełnioną wysokowydajną izolacją i utrzymywaną w stanie wysokiej próżni. Celem jest maksymalne ograniczenie przewodzenia, konwekcji i promieniowania cieplnego, które mogłyby zwiększać tempo parowania wodoru i obniżać efektywność systemu.

Wewnętrzny płaszcz zbiornika, w bezpośrednim kontakcie z ciekłym wodorem, wykonuje się zazwyczaj ze stopów austenitycznych stali nierdzewnych lub stopów aluminium o odpowiednich właściwościach kriogenicznych. Materiały te zachowują ciągliwość i wytrzymałość przy bardzo niskich temperaturach oraz wykazują relatywnie dobrą odporność na wpływ wodoru. Zewnętrzny płaszcz, pracujący w temperaturze otoczenia, może być wykonany z materiałów bardziej konwencjonalnych, jednak musi spełniać wymagania wytrzymałościowe związane z ciśnieniem w przestrzeni próżniowej i obciążeniami zewnętrznymi.

Sercem zbiornika jest system izolacji. Często stosuje się kombinację wielowarstwowej izolacji refleksyjnej (MLI) oraz materiałów o bardzo niskiej przewodności cieplnej, takich jak perlity lub specjalne izolacje proszkowe. Warstwy refleksyjne minimalizują wymianę ciepła przez promieniowanie, natomiast materiały sypkie ograniczają przewodzenie resztkowe. Utrzymanie wysokiej jakości próżni w przestrzeni międzypłaszczowej wymaga z kolei stosowania pomp próżniowych, getterów oraz układów monitorujących, ponieważ każdy wzrost ciśnienia gazu w tej strefie prowadzi do zwiększonych obciążeń cieplnych na ciekły wodór.

Kolejnym krytycznym elementem są systemy odprowadzania i kontroli odparowanego wodoru. Nawet najlepiej zaizolowany zbiornik wykazuje pewne, nieuniknione tempo parowania. Aby zapobiec nadmiernemu wzrostowi ciśnienia, zbiorniki wyposaża się w zawory bezpieczeństwa, linie upustu oraz systemy rekuperacji gazu, które pozwalają zawrócić odparowany wodór do procesów przemysłowych, sprężania lub ponownego skraplania. Integracja zbiornika z lokalną infrastrukturą gazową lub siecią rurociągów minimalizuje straty energetyczne i poprawia ekonomię całego systemu.

Istotną rolę pełnią również króćce przyłączeniowe, zawory kriogeniczne, przewody i instrumentacja pomiarowa. Elementy te muszą pracować w warunkach dużych gradientów temperatury, często obejmujących przejście od temperatur kriogenicznych do otoczenia w stosunkowo krótkiej odległości. Wymaga to stosowania specjalnych konstrukcji kompensujących wydłużenia termiczne oraz technik montażu minimalizujących ryzyko nieszczelności. Z uwagi na małą średnicę cząsteczek wodoru i jego skłonność do dyfuzji, systemy te projektuje się z myślą o ograniczeniu punktów potencjalnych przecieków i ułatwieniu okresowych kontroli szczelności.

Nowoczesne zbiorniki kriogeniczne są także intensywnie wyposażane w automatykę i systemy monitoringu. Wykorzystuje się czujniki poziomu cieczy, temperatury w różnych strefach, ciśnienia, a także detektory wodoru w otoczeniu zbiornika. Dane są analizowane w systemach sterowania, które mogą automatycznie regulować pracę zaworów, pomp, systemów chłodzenia pomocniczego czy układów alarmowych. Integracja z cyfrowymi systemami zarządzania instalacją pozwala na wdrażanie koncepcji predykcyjnego utrzymania ruchu, co ma kluczowe znaczenie dla niezawodności infrastruktury energetycznej opartej na wodorze.

Na tle innych technologii magazynowania, takich jak magazynowanie sprężonego wodoru w zbiornikach wysokociśnieniowych czy technologie nośników chemicznych, rozwiązania kriogeniczne wyróżniają się szczególnie w zastosowaniach o dużej skali i potrzebie wysokiej gęstości energii objętościowej. Są one atrakcyjne dla terminali importowo-eksportowych, dużych hubów wodorowych, portów morskich czy systemów zaopatrujących transport ciężki i lotniczy, gdzie wymagane są duże ilości paliwa o ograniczonej przestrzeni magazynowej.

Rola zbiorników kriogenicznych w transformacji systemów energetycznych i łańcuchach dostaw wodoru

Rosnące znaczenie wodoru w strategiach klimatycznych i energetycznych państw sprawia, że budowa infrastruktury magazynowej staje się priorytetem inwestycyjnym. Zbiorniki kriogeniczne pełnią w tym kontekście rolę kluczowych węzłów w całym łańcuchu wartości: od produkcji wodoru, poprzez jego transport, aż po końcowe zastosowanie w energetyce i przemyśle. Pozwalają na bilansowanie zmiennej produkcji ze źródeł odnawialnych i dopasowanie jej do zapotrzebowania odbiorców, co jest niezbędne dla stabilności systemu elektroenergetycznego o wysokim udziale OZE.

W segmencie produkcji, coraz większe znaczenie ma wodór wytwarzany metodą elektrolizy zasilanej energią wiatrową czy słoneczną. Generacja ta jest silnie zależna od warunków atmosferycznych, co powoduje istotne wahania mocy w czasie. Zbiorniki kriogeniczne mogą pełnić funkcję magazynów energii w skali dobowej, tygodniowej, a nawet sezonowej, umożliwiając odłożenie w czasie wykorzystania nadwyżek energii i uniknięcie konieczności redukcji mocy farm wiatrowych lub fotowoltaicznych. W tym ujęciu wodór staje się rodzajem chemicznego magazynu energii, a kriogeniczne zbiorniki – jego fizycznym nośnikiem.

W obszarze transportu i logistyki wodoru zbiorniki kriogeniczne są wykorzystywane zarówno w infrastrukturze stacjonarnej, jak i w mobilnych jednostkach transportowych. Terminale eksportowe mogą skraplać wodór i ładować go do dużych zbiorników zainstalowanych na statkach, tworząc globalne szlaki dostaw podobne do istniejących szlaków LNG. W portach docelowych wodór jest z kolei przelewany do naziemnych zbiorników, skąd może być dystrybuowany do odbiorców przemysłowych, stacji tankowania pojazdów czy instalacji energetycznych. W tym kontekście ogromnego znaczenia nabiera standaryzacja wymiarów, parametrów pracy i rozwiązań bezpieczeństwa, umożliwiająca interoperacyjność między różnymi systemami i operatorami.

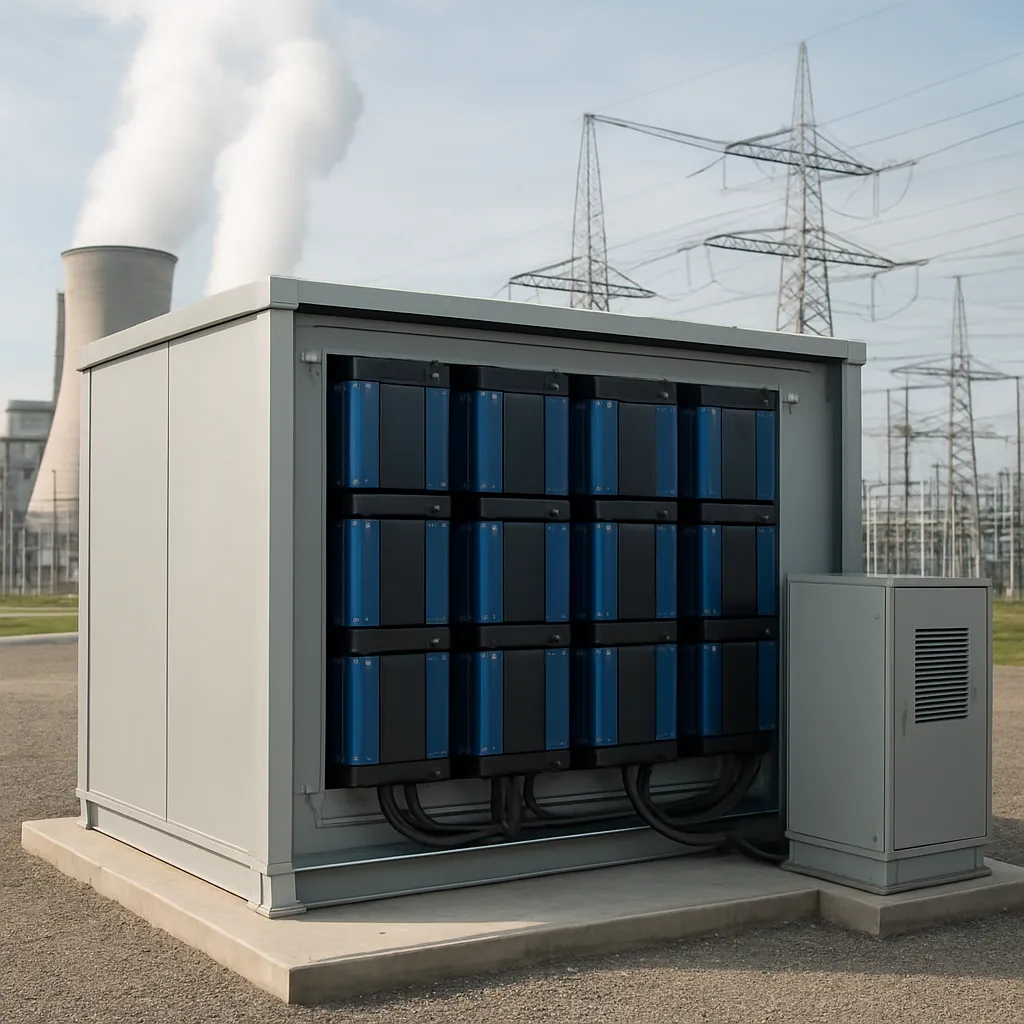

W przemyśle energetycznym szczególnie interesujące jest wykorzystanie ciekłego wodoru w zastosowaniach wymagających dużych ilości energii w relatywnie krótkim czasie. Należą do nich elektrownie szczytowo-gazowe zasilane wodorem, instalacje wspomagające bezpieczeństwo dostaw energii elektrycznej oraz magazyny zlokalizowane przy dużych odbiorcach przemysłowych, takich jak rafinerie, huty czy zakłady chemiczne. W takich scenariuszach zbiorniki kriogeniczne umożliwiają budowę lokalnych buforów, które mogą szybko dostarczać paliwo w razie wzrostu zapotrzebowania lub spadku generacji OZE.

Istotnym obszarem rozwoju jest także integracja zbiorników kriogenicznych z infrastrukturą transportu ciężkiego i lotniczego. Dla samochodów osobowych dominującą technologią pozostaje wodór sprężony, jednak dla ciężkich pojazdów dalekobieżnych, statków i samolotów rośnie zainteresowanie wodorem ciekłym ze względu na wymaganą gęstość energii. Terminale lotnicze i portowe wyposażone w naziemne zbiorniki kriogeniczne mogą zasilać mobilne systemy tankowania, tworząc infrastrukturę paliwową dla nowej generacji środków transportu. Wymaga to jednak szeregu nowych norm, procedur bezpieczeństwa i standardów operacyjnych, które stopniowo powstają w ramach międzynarodowych inicjatyw branżowych.

Od strony ekonomicznej i regulacyjnej rozwój zbiorników kriogenicznych do wodoru zależy od kosztów skraplania, cen energii elektrycznej, skali projektów i oczekiwań rynku co do niezawodności dostaw. Procesy skraplania są energochłonne, co obecnie stanowi poważne wyzwanie dla konkurencyjności wodoru ciekłego w stosunku do innych form magazynowania. Jednocześnie postęp w zakresie wydajności instalacji skraplających, zastosowanie zaawansowanych cykli termodynamicznych oraz integracja z chłodziwem pochodzącym z innych procesów przemysłowych stopniowo poprawiają bilans energetyczny. W miarę wzrostu skali inwestycji i upowszechniania techniki kriogenicznej można oczekiwać istotnego spadku kosztów jednostkowych inwestycji i eksploatacji.

W perspektywie długoterminowej zbiorniki kriogeniczne staną się prawdopodobnie jednym z kilku równoległych filarów infrastruktury magazynowania wodoru. Będą uzupełniać podziemne magazyny w kawernach solnych, zbiorniki wysokociśnieniowe oraz nośniki chemiczne. Ich przewagą jest możliwość relatywnie szybkiego skalowania mocy magazynowej poprzez rozbudowę farm zbiorników w hubach wodorowych, a także możliwość lokalizacji w pobliżu istniejących węzłów energetycznych. Wymaga to jednak konsekwentnego rozwoju know-how inżynierskiego, kadr operacyjnych oraz ram regulacyjnych, które uwzględnią zarówno aspekty techniczne, jak i środowiskowe oraz społeczne.

Rozwój technologii zbiorników kriogenicznych wymusza także współpracę przemysłu energetycznego z sektorem materiałowym, firmami inżynieryjnymi i ośrodkami badawczymi. Opracowywane są nowe stopy metali odporne na działanie wodoru w niskich temperaturach, zaawansowane kompozyty, powłoki barierowe i systemy izolacji zapewniające jeszcze niższe straty ciepła. Duże znaczenie mają metody projektowania oparte na symulacjach numerycznych, pozwalające odwzorować złożone zjawiska cieplno-przepływowe, zachowanie materiałów i dynamikę procesów odparowywania. Wprowadzenie inteligentnych systemów monitoringu i diagnostyki umożliwi z kolei podnoszenie poziomu bezpieczeństwa bez nadmiernego zwiększania kosztów operacyjnych.

W warunkach intensywnej transformacji energetycznej zbiorniki kriogeniczne do magazynowania wodoru stają się infrastrukturą o znaczeniu strategicznym. Umożliwiają powiązanie sektora elektroenergetycznego, gazowego, chemicznego i transportowego w zintegrowany system, w którym wodór pełni funkcję uniwersalnego nośnika energii. Dzięki wysokiej elastyczności operacyjnej oraz zdolności do magazynowania dużych ilości energii w stosunkowo kompaktowej formie, zbiorniki te mogą istotnie przyczynić się do stabilizacji przyszłego, niskoemisyjnego systemu energetycznego, w którym rosnące znaczenie mają niestabilne źródła odnawialne i wymagający dekarbonizacji przemysł ciężki.

Rozumienie złożonej roli zbiorników kriogenicznych wymaga spojrzenia na nie nie tylko jako na element techniczny, ale jako na kluczową infrastrukturę umożliwiającą rozwój całej gospodarki wodorowej. Ich poprawnie zaprojektowana i eksploatowana architektura stanie się jednym z fundamentów bezpieczeństwa energetycznego, efektywności systemu i realizacji ambitnych celów klimatycznych, które kształtują współczesny przemysł energetyczny na poziomie krajowym i międzynarodowym. W tym sensie krytyczne znaczenie mają inwestycje w badania, standaryzację oraz kompetencje inżynierskie, które umożliwią pełne wykorzystanie potencjału wodoru jako strategicznego, niskoemisyjnego nośnika energii.