Węgiel aktywny należy do kluczowych materiałów sorpcyjnych wykorzystywanych w gospodarce, ochronie środowiska i medycynie. Jego niezwykłe właściwości wynikają z ogromnie rozwiniętej powierzchni wewnętrznej i złożonej struktury porowatej, dzięki czemu potrafi adsorbować szeroką gamę związków chemicznych z fazy gazowej i ciekłej. Od filtrów domowych i masek przeciwgazowych, przez oczyszczanie ścieków i gazów przemysłowych, aż po zastosowania farmaceutyczne – węgiel aktywny jest materiałem strategicznym, choć na pierwszy rzut oka wygląda jak zwykły, czarny proszek lub granulat.

Charakterystyka i mechanizm działania węgla aktywnego

Pod pojęciem węgla aktywnego kryje się grupa materiałów węglowych o silnie rozwiniętej strukturze porów. To właśnie układ i wielkość porów – a nie sam skład chemiczny – decydują o jego zdolnościach sorpcyjnych. Węgiel aktywny może być otrzymywany z różnych surowców naturalnych i syntetycznych, ale zawsze finalnym celem jest uzyskanie jak największej powierzchni właściwej oraz odpowiedniej dystrybucji porów: mikroporów, mezoporów i makroporów.

Powierzchnia właściwa dobrego węgla aktywnego może przekraczać 1000 m²/g, co oznacza, że niewielka ilość – zaledwie kilka gramów – może dysponować łączną powierzchnią równą boisku piłkarskiemu. Ta gigantyczna w skali mikro powierzchnia zapewnia przestrzeń, do której mogą przylegać cząsteczki substancji zanieczyszczających. Zjawisko to określane jest mianem adsorpcji, odróżnianej od absorpcji, w której substancja wnika do wnętrza objętości materiału.

Adsorpcja zachodząca na powierzchni węgla aktywnego ma najczęściej charakter fizyczny (adsorpcja fizyczna, oparta na oddziaływaniach van der Waalsa), co sprawia, że jest w dużej mierze odwracalna. Dzięki temu możliwe jest przynajmniej częściowe regenerowanie materiału poprzez ogrzewanie, przepłukiwanie parą wodną, gazem obojętnym lub odpowiednimi rozpuszczalnikami. Istnieje również adsorpcja chemiczna, w której powstają silniejsze wiązania, ale wymaga ona zwykle większej energii do odwrócenia procesu.

Struktura porowata węgla aktywnego dzieli się na kilka zakresów rozmiarów. Mikropory, o rozmiarach poniżej 2 nm, odpowiadają w głównej mierze za ogromną wartość powierzchni właściwej i są szczególnie skuteczne w adsorpcji małych cząsteczek. Mezopory (2–50 nm) ułatwiają transport zanieczyszczeń do mikroporów i są ważne przy adsorpcji większych molekuł, takich jak niektóre barwniki czy związki organiczne. Makropory (>50 nm) z kolei pełnią funkcję kanałów przepływowych, ułatwiając dostęp do głębszych warstw struktury. Odpowiednia kombinacja tych trzech typów porów decyduje o zastosowaniu konkretnego rodzaju węgla aktywnego.

Węgiel aktywny wyróżnia się również modyfikowalnością powierzchni chemicznej. Na jego powierzchni mogą znajdować się grupy funkcyjne zawierające tlen, wodór, azot, siarkę czy fosfor. Poprzez odpowiednie modyfikacje chemiczne i termiczne można zwiększyć selektywność wobec konkretnych związków – na przykład poprawić zdolność usuwania metali ciężkich z roztworów wodnych lub zwiększyć powinowactwo do lotnych związków organicznych w gazach procesowych.

Stosunkowo niski koszt produkcji i duża dostępność surowców, z których można otrzymywać węgiel aktywny, czynią go jednym z najważniejszych materiałów sorpcyjnych. Jednocześnie nieustannie rozwijane są nowe odmiany, w tym wyspecjalizowane sorbenty węglowe do konkretnych zadań, a także zaawansowane kompozyty, łączące węgiel aktywny z innymi materiałami, np. polimerami czy tlenkami metali.

Produkcja węgla aktywnego – surowce, technologie i modyfikacje

Proces wytwarzania węgla aktywnego rozpoczyna się od doboru surowca, którego właściwości w dużej mierze determinują końcowe parametry sorbentu. Tradycyjnie podstawą produkcji są różne rodzaje materiałów naturalnych bogatych w węgiel: drewno, węgiel kamienny, węgiel brunatny, torf, łupiny orzechów, pestki owoców czy odpady roślinne. Coraz większe znaczenie zyskują również biomasowe surowce odpadowe, takie jak łuski ryżu, łuski orzechów kokosowych, pozostałości po produkcji olejów roślinnych, a nawet odpady z przemysłu spożywczego. Taka transformacja odpadów w cenny materiał sorpcyjny doskonale wpisuje się w ideę gospodarki obiegu zamkniętego.

Produkcja węgla aktywnego przebiega zwykle dwuetapowo: obejmuje karbonizację (pirolizę) surowca oraz właściwą aktywację. W pierwszym etapie materiał bogaty w węgiel jest podgrzewany w atmosferze beztlenowej lub silnie ograniczonej w obecność tlenu, aby usunąć lotne składniki i zwiększyć udział węgla w masie stałej. Karbonizacja odbywa się zazwyczaj w temperaturze 400–800°C. Powstaje wówczas tzw. węgiel surowy, o jeszcze stosunkowo niewielkiej powierzchni właściwej i nie w pełni rozwiniętej strukturze porów.

Drugi etap, czyli aktywacja, ma na celu wytworzenie i rozwinięcie sieci porów. Można go prowadzić dwoma głównymi metodami: aktywacją fizyczną lub aktywacją chemiczną. W aktywacji fizycznej stosuje się utleniające gazy – najczęściej parę wodną, dwutlenek węgla lub ich mieszaniny – przepuszczane przez złożony węgiel surowy w wysokiej temperaturze, zwykle 800–1000°C. Część węgla ulega kontrolowanemu spaleniu, co prowadzi do powstawania porów. Kluczem jest odpowiednie dobranie warunków, aby „wypalić” tyle materiału, by uzyskać dużą porowatość, ale nie doprowadzić do całkowitego zniszczenia struktury.

Aktywacja chemiczna polega na impregnacji surowca substancjami chemicznymi, takimi jak chlorek cynku (ZnCl₂), wodorotlenek potasu (KOH), wodorotlenek sodu (NaOH) czy kwas fosforowy (H₃PO₄), a następnie na ogrzewaniu go w odpowiednich warunkach. Reagent chemiczny ułatwia dehydratację i restrukturyzację masy organicznej, co sprzyja powstawaniu porowatej struktury już przy nieco niższych temperaturach niż w aktywacji fizycznej. Po zakończeniu procesu aktywacji impregnat jest usuwany przez intensywne płukanie i neutralizację, a uzyskany węgiel suszy się i ewentualnie poddaje dalszej obróbce.

Dobór metody aktywacji, temperatury, czasu procesu oraz rodzaju surowca ma decydujący wpływ na ostateczne parametry materiału: rozkład wielkości porów, powierzchnię właściwą, gęstość nasypową, twardość czy odporność na ścieranie. Węgiel pochodzący z łupin orzechów kokosowych, aktywowany fizycznie parą wodną, charakteryzuje się zwykle dobrze rozwiniętą mikroporowatością i wysoką twardością, co sprzyja jego wykorzystaniu w filtrach do wody i maseczkach ochronnych. Węgiel z drewna, aktywowany chemicznie, może mieć z kolei większy udział mezoporów, co bywa korzystne przy oczyszczaniu cieczy zawierających większe cząsteczki organiczne.

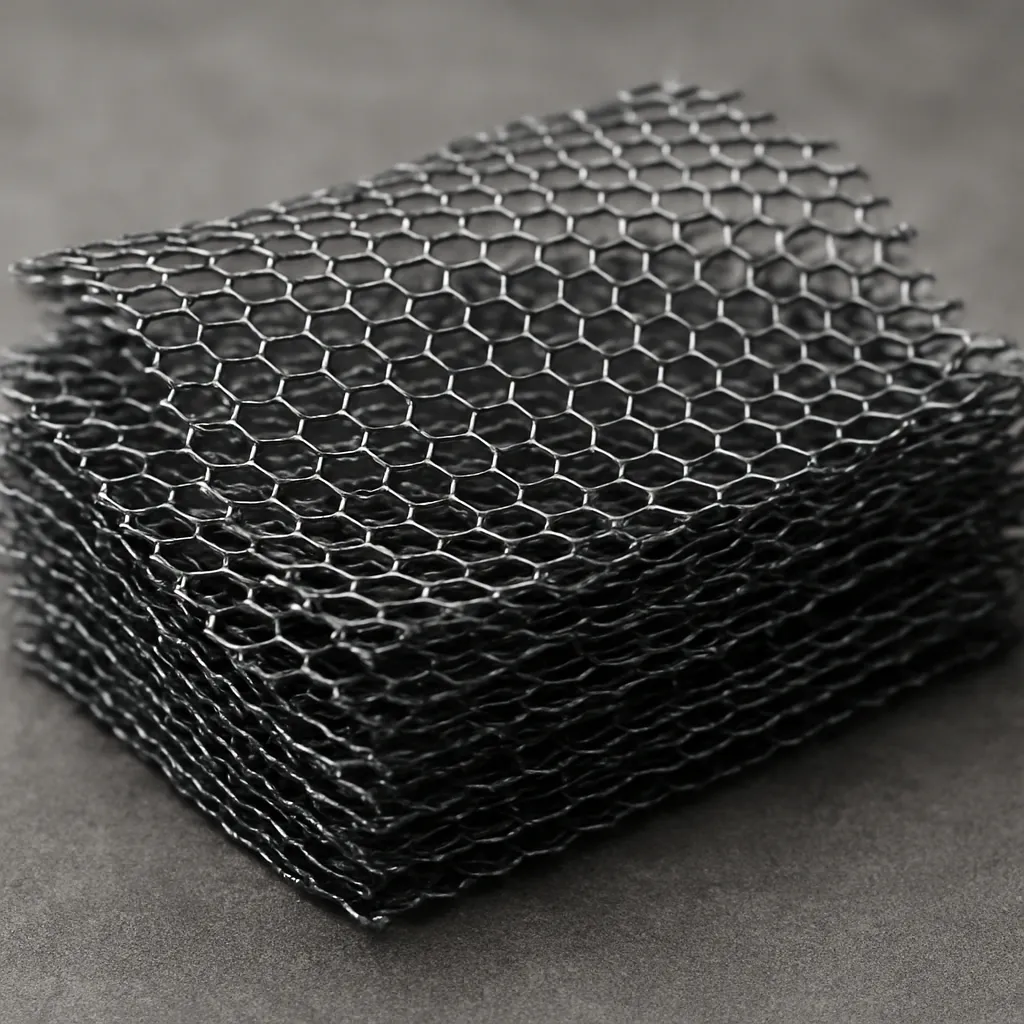

Istotnym etapem produkcji jest również formowanie kształtu produktu. Węgiel aktywny może występować w formie proszku (PAC – powdered activated carbon), granulatu (GAC – granular activated carbon), pelletów cylindrycznych, brykietów, a nawet monolitycznych bloków. Proszek szybko się miesza z cieczą i może być wprowadzany bezpośrednio do procesu oczyszczania, lecz wymaga późniejszego oddzielenia (np. przez sedymentację lub filtrację). Granulat i pellety są wygodne do stosowania w złożach filtracyjnych – umożliwiają przepływ cieczy lub gazu i łatwo je regenerować lub wymieniać.

Poza klasycznymi procesami aktywacji opracowano liczne techniki modyfikacji powierzchni węgli aktywnych. Mogą one obejmować utlenianie (np. kwasami, ozonem, powietrzem), redukcję, wprowadzanie heteroatomów (np. azotu), powlekanie tlenkami metali czy nanoszenie polimerów. Takie zabiegi znacząco zmieniają chemiczne właściwości powierzchni i mogą zwiększyć selektywność sorpcji. Przykładowo, wprowadzanie azotu sprzyja adsorpcji kwaśnych zanieczyszczeń, a modyfikacja tlenkami żelaza poprawia zdolności usuwania arsenianów i fosforanów z wody.

W ostatnich latach rozwijają się nowoczesne technologie produkcji, oparte na wykorzystaniu surowców nietypowych (np. osadów ściekowych, opon, tworzyw sztucznych) oraz na zastosowaniu nowych źródeł energii. Coraz częściej stosuje się procesy pirolizy z udziałem mikrofal lub gorącej pary pod wysokim ciśnieniem, co pozwala skracać czas aktywacji i lepiej kontrolować rozwój porowatości. Istotnym kierunkiem są także metody ograniczające emisję gazów cieplarnianych i minimalizujące ilość odpadów poprocesowych.

Zastosowania, znaczenie gospodarcze i perspektywy rozwoju

Spektrum zastosowań węgla aktywnego jest wyjątkowo szerokie, co wynika z jego uniwersalnych właściwości i możliwości dostosowania do różnych zadań. Jednym z najważniejszych pól wykorzystania jest oczyszczanie wody i ścieków. Węgiel aktywny usuwa z wody substancje organiczne odpowiedzialne za niekorzystny smak i zapach, pestycydy, pozostałości farmaceutyków, produkty uboczne dezynfekcji (np. trihalometany), a także niektóre metale ciężkie i związki toksyczne. Stosowany jest zarówno w systemach komunalnych, jak i w domowych filtrach kuchennych oraz dzbankach filtrujących.

W przemyśle wodno-kanalizacyjnym węgiel aktywny znajduje zastosowanie w filtrach z węglem ziarnistym (GAC), często pracujących w układzie płukanych kolumn filtracyjnych, a także jako węgiel pylasty dozowany do wód surowych przy epizodycznych zanieczyszczeniach. Dzięki regularnemu płukaniu złoża i okresowej regeneracji materiału można wielokrotnie wykorzystywać ten sam sorbent, zmniejszając koszty eksploatacji i ilość odpadów.

Istotną rolę węgiel aktywny odgrywa w oczyszczaniu powietrza i gazów procesowych. Filtry węglowe stosowane są w systemach wentylacyjnych budynków, w maskach i półmaskach ochronnych, w instalacjach dezodoryzacji powietrza na oczyszczalniach ścieków, wysypiskach odpadów, kompostowniach czy zakładach chemicznych. Usuwa lotne związki organiczne (LZO), rozpuszczalniki, związki siarki, amoniak oraz inne substancje powodujące uciążliwy zapach lub stanowiące zagrożenie dla zdrowia.

W branży chemicznej i petrochemicznej węgiel aktywny wykorzystuje się m.in. do oczyszczania gazów procesowych, rektyfikacji i rafinacji produktów naftowych, odbarwiania i usuwania niepożądanych komponentów z roztworów reakcyjnych, a także w procesach katalitycznych. Może służyć jako nośnik katalizatorów – jego duża powierzchnia i stabilność chemiczna pozwalają równomiernie rozproszyć aktywne cząstki metali lub tlenków metali, co wpływa na zwiększenie wydajności reakcji chemicznych i wydłużenie żywotności katalizatora.

W przemyśle spożywczym węgiel aktywny wykorzystywany jest do odbarwiania i oczyszczania cukrów, syropów, olejów roślinnych, napojów alkoholowych i bezalkoholowych. Pozwala usuwać produkty uboczne fermentacji, barwniki, substancje niepożądnie wpływające na smak i aromat, a także śladowe ilości zanieczyszczeń chemicznych. Dzięki temu producenci uzyskują wyroby o wyższej czystości i stabilniejszych parametrach jakościowych.

Bardzo ważnym obszarem będącym w centrum zainteresowania społeczeństwa jest zastosowanie węgla aktywnego w medycynie i farmacji. Węgiel aktywowany w postaci tabletek lub zawiesin stosuje się jako środek wspomagający leczenie zatruć pokarmowych i niektórych zatruć lekami – adsorbuje on toksyny w przewodzie pokarmowym i ogranicza ich wchłanianie do krwi. W aptekach dostępne są również różne preparaty zawierające węgiel w formie proszku lub kapsułek, chociaż ich skuteczność i zasadność stosowania w zwykłych dolegliwościach żołądkowych są dyskutowane i zależą od konkretnego przypadku. W technologii farmaceutycznej węgiel aktywny stosuje się także do oczyszczania roztworów substancji czynnych i do usuwania zanieczyszczeń kolorowych z półproduktów.

W przemyśle metalurgicznym oraz w procesach odzysku metali szlachetnych węgiel aktywny pełni rolę sorbentu wiążącego jony metali w roztworach ługujących. Jest to szczególnie istotne w technologii wydobycia złota metodą cyjankową, gdzie węgiel aktywny adsorbuje kompleksy złota, umożliwiając ich późniejsze odzyskanie z dużą skutecznością. Podobne rozwiązania stosuje się przy odzysku platyny, palladu i innych metali o wysokiej wartości.

Znaczące są także zastosowania węgla aktywnego w branży motoryzacyjnej i energetycznej. W samochodach montuje się tzw. pochłaniacze par paliwa (canister), które zapobiegają emisji lotnych węglowodorów do atmosfery. Węgiel aktywny w tych układach wiąże pary benzyny, a następnie umożliwia ich powrót do obiegu paliwowego silnika. W niektórych rozwiązaniach węgiel aktywny pełni funkcję materiału elektrodowego w superkondensatorach i układach magazynowania energii – jego rozwinięta powierzchnia i przewodnictwo elektryczne sprzyjają gromadzeniu ładunku, co ma znaczenie w rozwoju nowych technologii energetycznych.

W ostatnich latach rozwijane są zastosowania węgla aktywnego w gospodarstwach domowych i otoczeniu człowieka. Pojawia się on w filtrach lodówkowych, pochłaniaczach wilgoci i zapachów, wkładach filtracyjnych do ekspresów do kawy, oczyszczaczach powietrza, a nawet w tekstyliach funkcyjnych i odzieży technicznej, gdzie ma za zadanie redukcję nieprzyjemnych zapachów. W kosmetyce wykorzystuje się jego właściwości adsorpcyjne w maskach, pastach do zębów i preparatach do pielęgnacji skóry, choć tutaj istotne jest krytyczne podejście do marketingowych obietnic i rozróżnianie realnych efektów od trendów modowych.

Znaczenie gospodarcze węgla aktywnego systematycznie rośnie wraz z zaostrzeniem przepisów dotyczących ochrony środowiska, jakości powietrza, wody i żywności. W wielu gałęziach przemysłu stosowanie efektywnych systemów adsorpcyjnych jest warunkiem spełnienia norm emisyjnych i jakościowych, a tym samym koniecznym elementem utrzymania działalności. Popyt na węgiel aktywny napędzają również inwestycje w nowoczesne oczyszczalnie ścieków, systemy odazotowania i odsiarczania spalin, a także rosnąca świadomość konsumentów, którzy coraz częściej sięgają po rozwiązania poprawiające jakość wody pitnej i powietrza w domach.

Globalny rynek węgla aktywnego obejmuje zarówno produkcję podstawowego sorbentu, jak i rozwój zaawansowanych odmian specjalistycznych. Konkurencja dotyczy nie tylko ceny, ale także jakości, stabilności dostaw, zdolności do regeneracji oraz śladu środowiskowego wynikającego z procesu produkcji. Przedsiębiorstwa inwestują w nowe technologie utylizacji odpadów poprodukcyjnych, ograniczanie zużycia wody i energii, a także w recykling zużytego węgla aktywnego. W wielu przypadkach możliwe jest ponowne wykorzystanie zregenerowanego materiału w mniej wymagających zastosowaniach, co obniża koszty i zmniejsza wpływ na środowisko.

W perspektywie rozwoju technologicznego szczególnie interesujący jest kierunek łączenia węgla aktywnego z innymi nanomateriałami, takimi jak nanorurki węglowe, grafen czy tlenki metali o strukturze nanometrycznej. Powstają w ten sposób kompozyty o unikalnych właściwościach sorpcyjnych, katalitycznych i elektrochemicznych. Poszukuje się także metod wytwarzania wysoko porowatych materiałów węglowych na bazie odnawialnej biomasy, które pozwoliłyby ograniczyć zależność od tradycyjnych surowców kopalnych, takich jak węgiel kamienny.

Innym ważnym trendem jest rozwój adsorbentów projektowanych specjalnie do usuwania bardzo trudno biodegradowalnych zanieczyszczeń, takich jak związki per- i polifluoroalkilowe (PFAS), nowoczesne pestycydy czy zaawansowane substancje farmaceutyczne. Klasyczny węgiel aktywny często radzi sobie z nimi częściowo, dlatego inżynierowie materiałowi modyfikują strukturę porowatą i chemię powierzchni, a także łączą węgiel z innymi materiałami, by uzyskać wyższą skuteczność i selektywność. Takie innowacje mogą odegrać istotną rolę w przyszłych strategiach zapewnienia bezpieczeństwa wodnego i ochrony zdrowia publicznego.

Węgiel aktywny, choć na pozór prosty, jest więc materiałem niezwykle zaawansowanym technologicznie, o rosnącym znaczeniu gospodarczym i środowiskowym. Jego elastyczność w zakresie surowców, procesów wytwarzania, form produktu i możliwości modyfikacji powierzchni czyni go jednym z najbardziej uniwersalnych narzędzi, jakimi dysponuje współczesny przemysł w walce z zanieczyszczeniami i w podnoszeniu jakości życia. W miarę zaostrzania norm ekologicznych oraz rozwoju nowych technologii oczyszczania, rola węgla aktywnego będzie się najprawdopodobniej jeszcze zwiększać, a badania nad jego udoskonalaniem pozostaną ważnym obszarem współczesnej inżynierii materiałowej.