Granulowany węgiel aktywny jest jednym z najważniejszych materiałów sorpcyjnych stosowanych w technologiach oczyszczania i ochrony środowiska. Łączy w sobie bardzo rozwiniętą powierzchnię właściwą, wysoką porowatość oraz odporność mechaniczną, dzięki czemu znajduje zastosowanie zarówno w filtrach domowych, jak i w złożonych instalacjach przemysłowych. Zrozumienie jego budowy, sposobu wytwarzania, właściwości oraz roli gospodarczej pozwala lepiej docenić znaczenie tego niepozornego, czarnego granulatu w nowoczesnej gospodarce.

Charakterystyka i właściwości granulowanego węgla aktywnego

Węgiel aktywny granulowany (GAC – granular activated carbon) to materiał węglowy w postaci regularnych lub nieregularnych granulek o zbliżonej wielkości ziarna, zwykle w zakresie od 0,4 do kilku milimetrów. Otacza go system mikroporów, mezoporów i makroporów, tworzących złożoną strukturę przestrzenną. Dzięki temu powierzchnia właściwa jednego grama węgla aktywnego może sięgać nawet 800–1500 m², a w specjalistycznych odmianach jeszcze więcej.

Podstawową cechą odróżniającą węgiel aktywny od zwykłego węgla jest jego zdolność do adsorpcji, czyli przyciągania i zatrzymywania cząsteczek substancji rozpuszczonych w wodzie lub obecnych w gazach i powietrzu na powierzchni porów. Działanie to jest efektem oddziaływań fizycznych (siły van der Waalsa, oddziaływania elektrostatyczne) oraz – w niektórych modyfikowanych odmianach – także oddziaływań chemicznych.

Węgiel aktywny granulowany wyróżnia się na tle proszkowego węgla aktywnego (PAC – powdered activated carbon) przede wszystkim formą. Ziarna są większe, bardziej odporne na ścieranie oraz łatwiejsze do stosowania w instalacjach filtracyjnych w formie stałego złoża. Taka postać umożliwia:

- prowadzenie procesów w kolumnach filtracyjnych,

- wielokrotne płukanie i regenerację złoża,

- łatwe napełnianie i opróżnianie filtrów,

- kontrolę spadku ciśnienia i optymalny przepływ wody lub gazu.

Do najważniejszych właściwości, które bierze się pod uwagę przy doborze węgla aktywnego granulowanego, należą:

- powierzchnia właściwa (m²/g),

- objętość i rozkład wielkości porów (mikro-, mezo-, makropory),

- gęstość nasypowa oraz gęstość szkieletowa,

- twardość i odporność na ścieranie,

- zawartość popiołu i substancji mineralnych,

- aktywność jodowa i liczba metylowa (wskaźniki zdolności adsorpcyjnych),

- właściwości powierzchniowe (obecność grup tlenowych, zasadowych, kwasowych).

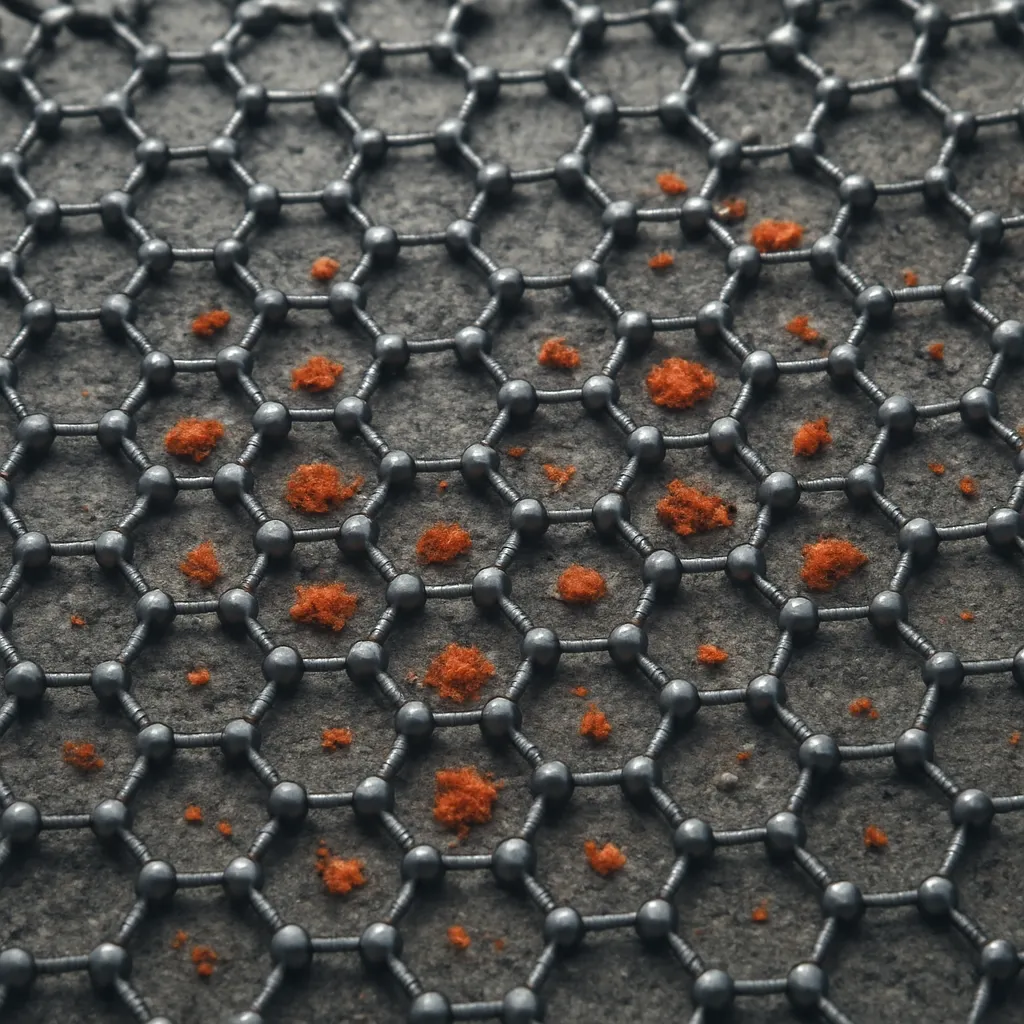

Strukturę porów można z grubsza podzielić na:

- mikropory (<2 nm) – odpowiedzialne głównie za adsorpcję małych cząsteczek organicznych oraz gazów,

- mezopory (2–50 nm) – ułatwiają dyfuzję i adsorpcję średnich cząsteczek, często kluczowe w oczyszczaniu wody,

- makropory (>50 nm) – pełnią rolę dróg transportowych, umożliwiając penetrację wnętrza ziarna.

Taki rozkład porów sprawia, że granulowany węgiel aktywny jest niezwykle wszechstronnym adsorbentem, zdolnym do usuwania zarówno małych lotnych cząsteczek z gazów, jak i większych molekuł organicznych z roztworów wodnych.

Surowce i procesy produkcji węgla aktywnego granulowanego

Produkcja węgla aktywnego granulowanego opiera się na materiałach bogatych w węgiel elementarny oraz wystarczająco jednorodnych, aby możliwe było uzyskanie stabilnej struktury porowatej. Jako surowce najczęściej wykorzystuje się:

- węgiel kamienny,

- węgiel brunatny,

- kokosowy łupinowy materiał lignocelulozowy,

- drewno, trociny i odpady drzewne,

- torf oraz inne odpady organiczne.

Wybór surowca wpływa na ostateczne właściwości adsorbentu. Na przykład węgiel aktywny z łupin orzecha kokosowego zwykle cechuje się bardzo rozwiniętą siecią mikroporów i wysoką twardością, co jest pożądane m.in. w filtracji wody pitnej oraz w adsorpcji rozpuszczalników. Z kolei węgle produkowane z drewna mają więcej mezoporów, co bywa korzystne przy usuwaniu większych cząsteczek organicznych.

Etapy wytwarzania – od surowca do gotowego granulatu

Produkcja węgla aktywnego można podzielić na kilka zasadniczych etapów: przygotowanie surowca, karbonizację, aktywację oraz końcową obróbkę i klasyfikację. W zależności od technologii stosuje się aktywację fizyczną lub chemiczną, a w wielu nowoczesnych instalacjach – ich kombinację.

Przygotowanie surowca i karbonizacja

Początkowo surowiec jest oczyszczany z zanieczyszczeń mineralnych i mechanicznych, suszony oraz rozdrabniany do odpowiedniej frakcji. Następnie przeprowadza się karbonizację, czyli pirolizę w warunkach ograniczonego dostępu tlenu, zazwyczaj w temperaturze 400–800°C. W wyniku tego procesu następuje termiczne rozkładanie składników organicznych, odparowanie wilgoci, smół oraz części lotnych. Pozostaje porowaty koks węglowy o stosunkowo małej aktywności sorpcyjnej, ale już o ukształtowanej strukturze węglowej.

Karbonizacja jest kluczowa dla stabilności mechanicznej ziarna. W tym etapie powstaje szkielet węglowy, który później będzie rozwijany w procesie aktywacji. Kontrola temperatury, czasu przebywania oraz atmosfery gazowej ma duży wpływ na wielkość i rodzaj powstających porów.

Aktywacja fizyczna

Aktywacja fizyczna polega na poddaniu wstępnie zwęglonego materiału działaniu utleniających gazów – zazwyczaj pary wodnej, dwutlenku węgla lub ich mieszanin – w wysokiej temperaturze, zwykle 800–1000°C. W obecności tych czynników następuje kontrolowane utlenianie i częściowe wypalanie węgla, co prowadzi do powiększania istniejących porów i tworzenia nowych.

Proces przebiega według reakcji, w których węgiel reaguje m.in. z parą wodną czy CO₂, tworząc gazy takie jak CO, CO₂ czy H₂, jednocześnie zwiększając stopień rozwoju powierzchni. Czas i intensywność aktywacji muszą być precyzyjnie dobrane, aby uzyskać pożądany rozkład porów, jednocześnie nie doprowadzając do nadmiernej utraty masy i spadku wytrzymałości mechanicznej.

Aktywacja chemiczna

W aktywacji chemicznej surowiec (często drewno, trociny lub inne materiały lignocelulozowe) impregnuje się środkami chemicznymi, takimi jak chlorek cynku, kwas fosforowy lub wodorotlenki, przed procesem karbonizacji. Następnie materiał poddaje się ogrzewaniu w niższej temperaturze niż przy aktywacji fizycznej, na ogół 400–700°C.

Substancje chemiczne działają jako czynniki dehydratacyjne i strukturotwórcze, zapobiegając nadmiernemu kurczeniu się struktury podczas karbonizacji oraz sprzyjając powstawaniu systemu porów. Po zakończeniu procesu węgiel jest dokładnie płukany, aby usunąć pozostałości reagentów chemicznych i popiołów. Aktywacja chemiczna daje zwykle materiał o bardzo wysokiej porowatości, jednak wiąże się z koniecznością odpowiedniej utylizacji czy regeneracji stosowanych środków chemicznych.

Formowanie i granulacja

Granulowany węgiel aktywny może być uzyskiwany na dwa sposoby. Pierwszy polega na wykorzystaniu naturalnego uziarnienia, typowego np. dla węgla kamiennego po odpowiednim kruszeniu i przesiewaniu. Drugi sposób obejmuje formowanie masy węglowej (lub koksu węglowego) z dodatkiem spoiw, a następnie jej granulację, wytłaczanie w postaci walców lub kulistych granulek i późniejsze wypalanie/aktywację.

Formowanie przy użyciu spoiw – takich jak lepiszcza organiczne lub mineralne – umożliwia uzyskanie bardzo jednorodnych granulek, często w formie cylindrycznych pelletów. Takie ziarna mają przewidywalne parametry przepływu w kolumnach filtracyjnych, co ułatwia projektowanie instalacji. W końcowym etapie produkt jest sortowany na klasy ziarnowe, pakowany w worki, big-bagi lub silosy oraz kierowany do zastosowań specjalistycznych.

Modyfikacje powierzchniowe i aktywacje specjalne

Dla niektórych zastosowań konieczne jest wprowadzenie dodatkowych grup chemicznych na powierzchni węgla aktywnego. Stosuje się wtedy impregnację różnymi związkami, takimi jak sole metali, tlenki, substancje zasadowe czy kwasowe. Tego typu modyfikacje umożliwiają ukierunkowaną adsorpcję określonych zanieczyszczeń – na przykład siarkowodoru, rtęci, amoniaku czy związków siarki i azotu.

W efekcie powstają odmiany węgla aktywnego przeznaczone do bardzo specyficznych zadań, takich jak oczyszczanie powietrza w maskach filtracyjnych, usuwanie gazów bojowych, oczyszczanie biogazu, czy usuwanie śladowych zanieczyszczeń z wysoko czystych mediów procesowych.

Zastosowania węgla aktywnego granulowanego w wodzie i ściekach

Jednym z najważniejszych obszarów wykorzystania węgla aktywnego granulowanego jest sektor uzdatniania wód i oczyszczania ścieków. Zdolność do adsorpcji związków organicznych, pestycydów, substancji trudno biodegradowalnych oraz związków odpowiedzialnych za smak i zapach sprawia, że jest to podstawowy materiał filtracyjny w wielu instalacjach.

Uzdatnianie wody pitnej

W zakładach uzdatniania wody węgiel aktywny granulowany stosuje się zarówno jako element filtrów wstępnych, jak i końcowych. Umieszczany jest w kolumnach filtracyjnych, przez które przepływa woda surowa lub wstępnie oczyszczona na filtrach piaskowych. Główne funkcje węgla w takim systemie to:

- usuwanie zanieczyszczeń organicznych odpowiedzialnych za barwę, smak i zapach,

- redukcja pestycydów i produktów ubocznych dezynfekcji (np. trihalometanów),

- adsorpcja substancji mikrozanieczyszczających (farmaceutyki, środki osobistej pielęgnacji),

- obniżenie stężenia naturalnych substancji humusowych i fenolowych.

W domowych filtrach dzbankowych, filtrach podzlewowych czy systemach odwróconej osmozy również stosuje się granulowany węgiel aktywny – często w połączeniu z innymi materiałami, takimi jak żywice jonowymienne czy złoża ceramiczne. Dzięki temu poprawia się jakość organoleptyczną wody, redukuje chlor i jego pochodne oraz zmniejsza zawartość wybranych metali ciężkich.

Oczyszczanie ścieków komunalnych i przemysłowych

W zaawansowanych oczyszczalniach ścieków komunalnych oraz w wielu zakładach przemysłowych węgiel aktywny granulowany służy do doczyszczania ścieków po klasycznych procesach biologicznych. Zastosowanie to obejmuje zwłaszcza usuwanie:

- związków toksycznych dla mikroorganizmów biologicznych,

- mikrozanieczyszczeń farmaceutycznych i hormonalnych,

- pozostałości środków powierzchniowo czynnych i detergenty,

- związków powodujących nieprzyjemny zapach,

- substancji opornych na biodegradację.

Ścieki przepuszcza się przez kolumny z węglem aktywnym, a po nasyceniu złoża istnieje możliwość jego regeneracji termicznej lub chemicznej. Taki sposób umożliwia spełnienie coraz bardziej restrykcyjnych norm środowiskowych oraz zmniejszenie ładunku zanieczyszczeń wprowadzanych do rzek, jezior i mórz.

Usuwanie metali ciężkich i specyficznych zanieczyszczeń

Choć podstawową funkcją węgla aktywnego jest adsorpcja związków organicznych, odpowiednio modyfikowane odmiany mogą skutecznie wiązać także wybrane metale ciężkie, takie jak rtęć, chrom czy ołów. Stosując impregnację związkami siarki, azotu czy fosforu, można utworzyć na powierzchni węgla aktywnego centra sorpcyjne sprzyjające kompleksowaniu jonów metali.

Takie rozwiązania są szczególnie istotne w przemyśle galwanicznym, metalurgicznym, elektronicznym oraz w zakładach produkcji akumulatorów, gdzie występują ścieki zawierające niebezpieczne pierwiastki i ich związki. Węgiel aktywny granulowany, dzięki możliwości regeneracji, pozwala na wielokrotne wykorzystanie złoża, co ogranicza koszty eksploatacji.

Zastosowania w powietrzu, gazach procesowych i ochronie środowiska

Innym obszarem o ogromnym znaczeniu jest oczyszczanie powietrza i gazów. Węgiel aktywny granulowany jest szeroko stosowany w systemach wentylacyjnych, instalacjach przemysłowych, maskach ochronnych oraz przy oczyszczaniu gazów technologicznych przed emisją do atmosfery.

Oczyszczanie powietrza wewnętrznego

Granulowany węgiel aktywny stosuje się w filtrach klimatyzacyjnych i wentylacyjnych budynków mieszkalnych, biurowych oraz przemysłowych. Jego zadaniem jest usuwanie z powietrza takich substancji jak:

- lotne związki organiczne (LZO),

- zapachy pochodzenia kuchennego i przemysłowego,

- dym papierosowy,

- pozostałości rozpuszczalników i farb,

- część związków odpowiedzialnych za smog wewnętrzny.

Filtry takie stosuje się w systemach HVAC, w okapach kuchennych, a także w czujnikach i urządzeniach dedykowanych poprawie jakości powietrza w pomieszczeniach. Wysoka powierzchnia porowata oraz dobra przepuszczalność powietrza przez złoże sprawiają, że węgiel aktywny jest jednym z najskuteczniejszych pasywnych materiałów filtracyjnych.

Odory przemysłowe i emisje z procesów technologicznych

W wielu branżach przemysłu występują uciążliwe zapachowo lub toksyczne gazy, które muszą zostać oczyszczone przed odprowadzeniem do atmosfery. Węgiel aktywny granulowany znajduje zastosowanie m.in. w:

- oczyszczalniach ścieków – do redukcji odorów z komór fermentacyjnych i osadników,

- przemysłach farbiarskim, drukarskim i lakierniczym – do wychwytywania oparów rozpuszczalników,

- przemysłach chemicznych – do usuwania związków siarki, azotu, chlorowcopochodnych,

- składowiskach odpadów i kompostowniach – do ograniczenia emisji nieprzyjemnych zapachów.

Gazy przepuszcza się przez kolumny lub skrzynie wypełnione granulowanym węglem aktywnym, w których zachodzi adsorpcja zanieczyszczeń. Przy odpowiednim doborze typu węgla i warunków pracy możliwe jest osiągnięcie bardzo wysokiej skuteczności oczyszczania, często przekraczającej 90–95% usunięcia lotnych związków organicznych.

Filtry osobiste, bezpieczeństwo i zastosowania specjalne

Granulowany węgiel aktywny jest podstawowym materiałem w filtrach przeciwgazowych stosowanych w maskach ochronnych, zarówno dla służb mundurowych, jak i pracowników przemysłowych. W maskach tych węgiel często jest dodatkowo impregnowany substancjami chemicznymi zwiększającymi zdolność neutralizacji określonych gazów bojowych lub przemysłowych, takich jak fosgen, cyjanowodór czy chlor.

Z podobnych rozwiązań korzysta się w jednostkach wojskowych, obiektach kriogenicznych, laboratoriach chemicznych oraz w schronach. Wysoka skuteczność adsorpcji w połączeniu z niewielką masą i możliwością precyzyjnego doboru składu impregnatu czyni granulowany węgiel aktywny jednym z kluczowych elementów systemów ochrony indywidualnej i zbiorowej.

Znaczenie gospodarcze i rola w współczesnych technologiach

Rynek węgla aktywnego, w tym granulowanego, stanowi ważny segment przemysłu chemicznego i materiałowego. Rozwój tego sektora jest ściśle powiązany z zaostrzającymi się wymaganiami środowiskowymi, rosnącą świadomością ekologiczną oraz potrzebą zapewnienia wysokiej jakości produktów w branżach spożywczej, farmaceutycznej czy elektronicznej.

Znaczenie dla ochrony środowiska

Rosnące normy związane z emisjami do wód i atmosfery wymuszają na przedsiębiorstwach stosowanie zaawansowanych metod oczyszczania. Granulowany węgiel aktywny jest jednym z kluczowych narzędzi do realizacji polityk zrównoważonego rozwoju, gospodarki o obiegu zamkniętym oraz ograniczania emisji substancji niebezpiecznych. Jego zastosowanie przyczynia się nie tylko do spełniania wymogów prawnych, ale również do realnej redukcji obciążenia środowiska naturalnego.

W krajach wysoko uprzemysłowionych popyt na węgiel aktywny rośnie szczególnie w sektorach związanych z gospodarką wodną i kontrolą jakości powietrza. Woda pitna o wysokiej czystości, pozbawiona śladowych ilości pestycydów czy farmaceutyków, jest priorytetem dla miast i aglomeracji, a w wielu przypadkach osiągnięcie tego poziomu jakości jest możliwe właśnie dzięki zastosowaniu węgla aktywnego.

Znaczenie w przemyśle spożywczym i farmaceutycznym

W branży spożywczej granulowany węgiel aktywny wykorzystuje się do odbarwiania, deodoryzacji i oczyszczania różnego typu roztworów – od cukrów, przez soki, po oleje jadalne i alkohole. W przemyśle cukrowniczym umożliwia usuwanie związków nadających niepożądany kolor i smak syropom cukrowym, a w przemyśle spirytusowym poprawia klarowność i profil smakowo-zapachowy wyrobów.

W sektorze farmaceutycznym oraz kosmetycznym węgiel aktywny służy do oczyszczania substancji czynnych, półproduktów, a także wody technologicznej. Wysokie wymagania co do czystości i braku zanieczyszczeń organicznych stawiają przed materiałem filtracyjnym szczególnie trudne zadania. Granulowany węgiel aktywny, dzięki dokładnie kontrolowanym parametrom jakości, spełnia te wymagania, stając się integralną częścią linii technologicznych.

Znaczenie w przemyśle energetycznym i nowych technologiach

Oprócz tradycyjnych zastosowań w oczyszczaniu wody i powietrza, granulowany węgiel aktywny coraz częściej wchodzi w skład nowoczesnych technologii, takich jak:

- magazynowanie energii w superkondensatorach i elektrodach węglowych,

- adsorpcyjne pompy ciepła i systemy chłodzenia,

- oczyszczanie i kondycjonowanie biogazu oraz gazu ziemnego,

- odzysk i recykling rozpuszczalników w przemyśle chemicznym.

W tych zastosowaniach szczegółowe dopasowanie struktury porów, składu chemicznego oraz przewodnictwa elektrycznego węgla aktywnego ma kluczowe znaczenie. Rozwój zaawansowanych metod syntezy oraz modyfikacji materiałów węglowych pozwala na dostosowanie produktów do konkretnych wymagań aplikacyjnych, co otwiera przed branżą nowe perspektywy rozwoju.

Regeneracja, recykling i perspektywy rozwoju granulowanego węgla aktywnego

Istotnym elementem cyklu życia węgla aktywnego granulowanego jest możliwość jego regeneracji. Dzięki temu materiał nie jest jednorazowym sorbentem, lecz może być wielokrotnie wykorzystywany, co ma znaczenie zarówno ekonomiczne, jak i środowiskowe.

Metody regeneracji

Najczęściej stosuje się regenerację termiczną w wysokiej temperaturze, zwykle w piecach obrotowych lub wielopółkowych. Zanieczyszczenia zaadsorbowane w porach są wówczas usuwane poprzez utlenienie lub pirolizę, a powierzchnia węgla zostaje częściowo odtworzona. Proces ten wymaga jednak kontrolowania warunków, aby nie doprowadzić do zbyt dużej utraty masy węgla i degradacji mechanicznej ziarna.

Inne metody to regeneracja chemiczna i biologiczna, stosowane w specyficznych przypadkach. W regeneracji chemicznej używa się odpowiednich rozpuszczalników lub reagentów rozkładających zaadsorbowane zanieczyszczenia. W regeneracji biologicznej wykorzystuje się mikroorganizmy, które degradują substancje organiczne na powierzchni węgla. Metody te są mniej energochłonne, lecz często wolniejsze i bardziej złożone w prowadzeniu.

Aspekty środowiskowe i gospodarka o obiegu zamkniętym

Perspektywa ograniczonych zasobów surowców oraz konieczność minimalizacji ilości odpadów w przemyśle sprzyja rozwojowi technologii, w których materiały, takie jak węgiel aktywny, mogą być ponownie wykorzystane. Zastosowanie regeneracji termicznej i chemicznej pozwala na odzysk znacznej części zdolności adsorpcyjnej, a co za tym idzie – na wydłużenie okresu eksploatacji tego materiału.

Coraz większą uwagę przywiązuje się także do źródeł surowców. Węgiel aktywny produkowany z odnawialnych odpadów rolniczych, leśnych czy przemysłowych (takich jak łupiny orzechów, pestki, odpady drewna) wpisuje się w koncepcję wykorzystania odpadów jako zasobów. Dzięki temu można zmniejszyć ślad węglowy produkcji oraz uniezależnić się częściowo od tradycyjnych surowców kopalnych.

Nowe kierunki badań i innowacje

Badania nad granulowanym węglem aktywnym koncentrują się m.in. na zwiększeniu jego selektywności sorpcyjnej, poprawie parametrów mechanicznych oraz obniżeniu kosztów produkcji. Interesującym kierunkiem jest łączenie klasycznego węgla aktywnego z innymi materiałami, np. z nanomateriałami węglowymi: grafenem, nanorurkami czy włóknami węglowymi. Tego typu kompozyty mogą wykazywać unikalne właściwości w zastosowaniach elektrochemicznych i katalitycznych.

Innym nurtem są węgle aktywne modyfikowane funkcjonalnymi grupami chemicznymi, projektowane specjalnie pod kątem wiązania określonych cząsteczek – np. wybranych pestycydów, związków farmaceutycznych, rtęci czy związków fluoru. Tego typu rozwiązania zyskują znaczenie wraz z postępem analityki, która umożliwia wykrywanie zanieczyszczeń w coraz niższych stężeniach i wymusza stosowanie jeszcze skuteczniejszych metod oczyszczania.

Granulowany węgiel aktywny pozostaje tym samym materiałem o strategicznym znaczeniu dla wielu sektorów gospodarki: od tradycyjnego uzdatniania wody, przez ochronę powietrza, po wysoko zaawansowane technologie energetyczne i elektroniczne. Uniwersalność i możliwość kształtowania jego struktury sprawiają, że jest to kluczowy materiał węglowy w rozwoju licznych nowoczesnych rozwiązań technicznych i środowiskowych.