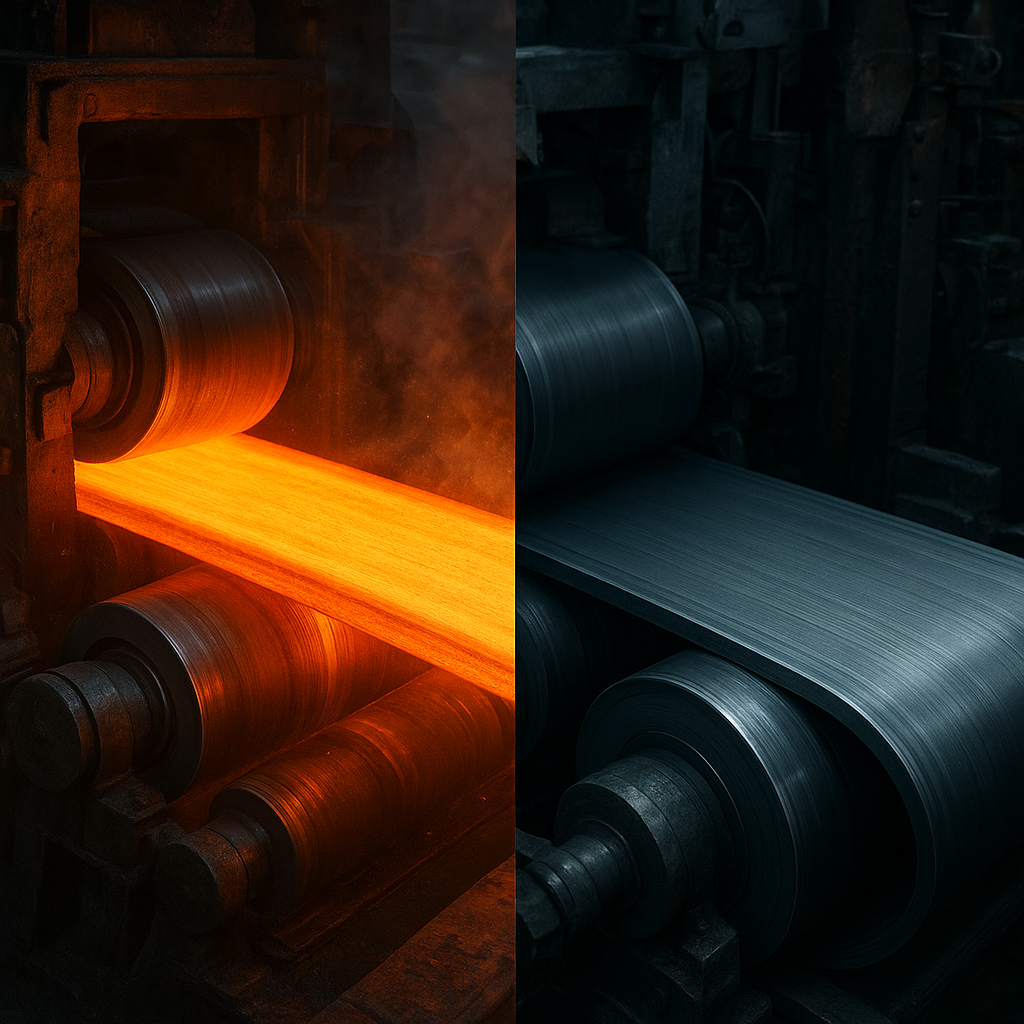

Procesy walcowania stanowią fundament nowoczesnego przemysłu stalowego, umożliwiając kształtowanie półwyrobów i wyrobów gotowych o ściśle kontrolowanych własnościach mechanicznych oraz geometrycznych. W zależności od temperatury prowadzenia procesu, technolog wyróżnia przede wszystkim walcowanie na gorąco oraz na zimno. Choć obie metody opierają się na odkształceniu plastycznym między obracającymi się walcami, ich wpływ na mikrostrukturę stali, tolerancje wymiarowe, a także koszty i zastosowania jest diametralnie różny. Zrozumienie tych różnic ma kluczowe znaczenie zarówno dla projektantów konstrukcji stalowych, jak i dla specjalistów ds. produkcji, kontroli jakości oraz logistyki w hucie. Poniższy tekst prezentuje zasady prowadzenia obu procesów, ich konsekwencje dla własności materiału oraz typowe obszary zastosowań w łańcuchu wartości wyrobów stalowych.

Podstawy walcowania na gorąco w przemyśle stalowym

Walcowanie na gorąco jest procesem plastycznego kształtowania stali powyżej temperatury rekrystalizacji, zazwyczaj w przedziale od około 900 do 1250°C dla typowych stali węglowych i niskostopowych. Tak wysoka temperatura umożliwia znaczne zmniejszenie przekroju wsadu przy stosunkowo niewielkich siłach walcowania, a jednocześnie prowadzi do intensywnej przebudowy mikrostruktury. W praktyce oznacza to możliwość otrzymania dużych wydajności liniowych, produkcji grubych blach, kęsów, kształtowników oraz wstępnie odkształconych taśm, które stanowią bazę dla dalszych operacji technologicznych.

W procesie walcowania na gorąco punktem wyjścia są najczęściej wlewki ciągłe, kęsy, kęsiska lub bramy stalowe, otrzymywane w wyniku ciągłego odlewania. Wsad jest najpierw nagrzewany w piecach gazowych lub elektrycznych do wymaganej temperatury, a następnie kierowany do linii walcowniczej. W zależności od typu produktu końcowego stosuje się układy walcarek duo, trio, kwarto, a w nowoczesnych hutach przede wszystkim walcarki ciągłe o wysokiej automatyzacji. Poszczególne przepusty przez klatki walcownicze stopniowo redukują grubość i kształtują przekrój wyrobu, przy jednoczesnym kontrolowaniu temperatury, prędkości oraz rozkładu odkształceń.

Jednym z kluczowych zjawisk towarzyszących walcowaniu na gorąco jest rekrystalizacja dynamiczna i statyczna. Dzięki niej zgniot, jaki powstaje w materiale, może zostać w znacznej mierze „zresetowany” w trakcie procesu, prowadząc do powstania drobnoziarnistej mikrostruktury ferrytu, perlitu lub austenitu (w zależności od konkretnej temperatury i składu chemicznego stali). Ta przebudowa strukturalna decyduje o późniejszych własnościach wytrzymałościowych, udarności i podatności na dalszą obróbkę. Sterowanie parametrami cieplno–mechanicznymi walcowania na gorąco jest podstawą wielu współczesnych technologii, takich jak termomechaniczne walcowanie stali o podwyższonej wytrzymałości stosowanych w energetyce czy budownictwie mostowym.

Istotną cechą walcowania na gorąco jest również zjawisko utleniania powierzchni. Wysoka temperatura i obecność tlenu w atmosferze pieca oraz hali produkcyjnej prowadzą do powstawania zgorzeliny – warstwy tlenków żelaza, która po części jest usuwana podczas walcowania, a po części wymaga dodatkowego trawienia lub śrutowania. Zgorzelina pogarsza jakość powierzchni, co ma znaczenie zwłaszcza w przypadku produktów przeznaczonych do dalszego walcowania na zimno lub stosowania w aplikacjach wymagających wysokiej gładkości, jak np. blachy karoseryjne.

Geometria produktów walcowanych na gorąco jest trudniej kontrolowana niż w procesach na zimno. Wysoka temperatura zmienia własności reologiczne stali, a występujące podczas chłodzenia odkształcenia termiczne mogą powodować zwichrowania, łuki, skręcenia i zmiany prostoliniowości. Niemniej nowoczesne systemy AGC (Automatic Gauge Control) i AFC (Automatic Flatness Control) w połączeniu z zaawansowanymi modelami numerycznymi pozwalają ograniczać odchyłki grubości oraz płaskości dla wielu asortymentów do poziomów wcześniej nieosiągalnych. Wciąż jednak walcowanie na gorąco pozostaje procesem o mniejszej dokładności wymiarowej niż walcowanie na zimno, co wynika z samej natury wysokotemperaturowego odkształcenia i chłodzenia.

Przemysł stalowy wykorzystuje walcowanie na gorąco przede wszystkim w produkcji wyrobów długich (pręty żebrowane, kształtowniki, szyny, druty), grubych blach konstrukcyjnych, rur bezszwowych oraz taśm gorącowalcowanych będących półwyrobem do dalszego walcowania na zimno. Skala produkcji jest imponująca: nowoczesne walcownie taśmowe osiągają zdolności wytwórcze liczone w milionach ton rocznie, przy prędkościach walcowania sięgających kilkunastu metrów na sekundę. Wymaga to zaawansowanego układu napędowego, precyzyjnych układów chłodzenia i smarowania, a także złożonych systemów automatyki procesowej i kontroli jakości on-line.

Technologia walcowania na zimno i jej specyfika

Walcowanie na zimno odbywa się w temperaturze znacznie niższej niż temperatura rekrystalizacji stali, najczęściej w zakresie od temperatury otoczenia do ok. 200–250°C, z wykorzystaniem ciepła generowanego głównie przez tarcie i odkształcenie. Podstawowym wsadem są tu taśmy lub blachy gorącowalcowane, często wcześniej odtłuszczone i trawione w celu usunięcia zgorzeliny. Celem tego etapu jest głównie uzyskanie bardzo dokładnej grubości, wysokiej gładkości powierzchni, odpowiednio sterowanej twardości oraz pożądanych własności mechanicznych związanych ze zgniotem na zimno.

W przeciwieństwie do walcowania na gorąco, w warunkach zimnych odkształcenie plastyczne odbywa się bez bieżącej rekrystalizacji, co prowadzi do kumulacji odkształcenia i związanej z nim gęstości dyslokacji. Zjawisko to skutkuje wzrostem granicy plastyczności i wytrzymałości na rozciąganie, przy jednoczesnym spadku plastyczności. Mówimy wówczas o umocnieniu zgniotowym. W praktyce przemysłowej stopień zgniotu jest ściśle kontrolowany, aby uzyskać wymagany kompromis między wytrzymałością a zdolnością do formowania, np. głębokiego tłoczenia. Zbyt duży zgniot wymaga dodatkowego wyżarzania rekrystalizującego, które przywraca plastyczność, ale zmienia także charakter naprężeń własnych.

Walcowanie na zimno realizuje się głównie na walcarkach tandemowych oraz reversyjnych, pracujących z bardzo wysokimi prędkościami liniowymi. Taśma nawijana jest z jednego kręgla, przechodzi przez kolejne klatki walcownicze i jest nawijana na krąg końcowy. Brak zgorzeliny, stosowanie odpowiednich emulsji chłodząco–smarujących oraz wysoka precyzja wykonania walców powodują, że uzyskiwana powierzchnia jest znacznie gładsza i bardziej jednorodna niż po walcowaniu na gorąco. Jest to szczególnie istotne w produkcji blach przeznaczonych do aplikacji estetycznych (karoserie samochodowe, sprzęt AGD) oraz wytwarzania elementów wymagających precyzyjnej obróbki plastycznej, takich jak profile cienkościenne, elementy sprężyste czy taśmy elektrotechniczne.

Kontrola grubości w walcowaniu na zimno jest realizowana z wykorzystaniem czujników izotopowych, rentgenowskich lub laserowych oraz zaawansowanych algorytmów sterowania. Tolerancje sięgają dziesiątych, a nawet setnych części milimetra, co stanowi istotną przewagę nad procesami gorącowalcowanymi. Dodatkowo, wysoka jednorodność struktury, ograniczona fala poprzeczna oraz możliwość sterowania naciągiem taśmy pozwalają osiągnąć znakomitą płaskość. W połączeniu z odpowiednio prowadzonym wyżarzaniem w piecach ciągłych lub komorowych daje to produkt, który można precyzyjnie kształtować na kolejnych etapach produkcji, takich jak tłoczenie, gięcie, profilowanie czy walcowanie poprzeczne.

Walcowanie na zimno ma jednak swoją cenę. Wysokie opory odkształcenia na zimno wymagają stosowania bardzo dużych sił i momentów napędowych, co pociąga za sobą bardziej rozbudowaną infrastrukturę mechaniczną i energetyczną. Zużycie walców i elementów roboczych jest intensywne, a systemy smarowania i filtracji emulsji muszą być utrzymywane w rygorystycznych parametrach czystości i lepkości. Ponadto konieczność wielokrotnego wyżarzania między przepustami w celu przywrócenia plastyczności powoduje znaczące zużycie energii cieplnej.

Przemysł stalowy wykorzystuje walcowanie na zimno głównie w produkcji cienkich blach i taśm o grubościach od kilkudziesięciu mikrometrów do kilku milimetrów. Wyroby te znajdują zastosowanie m.in. w motoryzacji, przemyśle AGD, budownictwie lekkim, opakowaniach metalowych, a także w branży elektrycznej i elektronicznej. Szczególną grupę stanowią blachy elektrotechniczne o kontrolowanej teksturze krystalograficznej, umożliwiającej minimalizację strat w rdzeniach transformatorów oraz silnikach elektrycznych. W ich przypadku precyzyjne prowadzenie walcowania na zimno oraz odpowiednio dobrane cykle wyżarzania decydują o osiąganej sprawności energetycznej gotowych urządzeń.

Porównanie, zależności i znaczenie walcowania na gorąco i na zimno

Analizując rolę walcowania na gorąco i na zimno w przemyśle stalowym, warto spojrzeć na nie nie jako na konkurencyjne, lecz komplementarne etapy w zintegrowanym łańcuchu technologiczno–logistycznym. Walcowanie na gorąco pełni funkcję podstawowej metody redukcji przekroju oraz wstępnego kształtowania wyrobu, natomiast walcowanie na zimno odpowiada za precyzyjne „dopasowanie” właściwości końcowych, geometrii i jakości powierzchni do wymagań użytkownika końcowego.

Z punktu widzenia mikrostruktury, walcowanie na gorąco prowadzi do dynamicznej przebudowy ziaren i rozdrobnienia struktury, co ma korzystny wpływ na udarność i zdolność do przenoszenia obciążeń zmiennych. Walcowanie na zimno, poprzez kumulację zgniotu, umożliwia uzyskanie wyższej wytrzymałości kosztem plastyczności, ale równocześnie wprowadza anizotropię własności i naprężenia własne. Dlatego w wielu zastosowaniach po walcowaniu na zimno następuje kontrolowane wyżarzanie, mające na celu częściową lub pełną rekrystalizację. Świadome projektowanie ścieżki technologicznej – od wsadu stalowniczego, przez ciągłe odlewanie, gorącowalcowanie, zimnowalcowanie i obróbkę cieplną – jest kluczem do uzyskania pożądanej kombinacji cech.

Różnice w tolerancjach wymiarowych i jakości powierzchni są jednym z głównych argumentów przemawiających za wprowadzeniem etapu walcowania na zimno tam, gdzie wymagania klienta są szczególnie wysokie. Produkty gorącowalcowane, choć stosunkowo tańsze i łatwiejsze w produkcji przy dużych przekrojach, cechują się grubszą warstwą zgorzeliny, większymi odchyłkami grubości oraz mniejszą gładkością. Stanowią jednak niezastąpioną bazę dla końcowych wyrobów płaskich i długich, zwłaszcza w zastosowaniach konstrukcyjnych, w budownictwie ciężkim, infrastrukturze transportowej czy przemyśle wydobywczym.

Z kolei wyroby zimnowalcowane, poprzez precyzyjne sterowanie grubością i właściwościami powierzchniowymi, są fundamentem wielu branż o wysokim stopniu zaawansowania technologicznego. Motoryzacja wymaga blach o dokładnie ustalonej granicy plastyczności, zdolności do formowania w złożone kształty oraz wysokiej jakości powierzchni pod powłoki lakiernicze. Sprzęt AGD korzysta z cienkich blach o atrakcyjnej estetyce, odporności na korozję i stabilności wymiarowej. Nowoczesne systemy energetyczne, zwłaszcza w zakresie transformatorów i wysokosprawnych silników, wykorzystują wysoko zaawansowane stopy i gatunki stali poddane wieloetapowemu walcowaniu na zimno i wyżarzaniu w kontrolowanych atmosferach.

Wymiar ekonomiczny obu technologii jest nie mniej istotny. Walcowanie na gorąco, pomimo relatywnie dużego zużycia energii cieplnej, pozostaje bardzo efektywne kosztowo dzięki możliwości przetwarzania dużych przekrojów i mas w krótkim czasie oraz przy mniejszym zużyciu walców w porównaniu z zimnowalcowaniem. Walcowanie na zimno jest kosztowniejsze w przeliczeniu na tonę wyrobu, ale zapewnia wyższą wartość dodaną. Strategia produkcyjna huty polega zatem na odpowiednim bilansowaniu strumieni wsadów, zdolności walcowni gorącej i zimnej, a także planowania kampanii produkcyjnych pod kątem minimalizacji przestojów, przezbrojeń i strat materiałowych.

Postęp technologiczny w obu obszarach jest napędzany m.in. przez integrację cyfrową i rozwój systemów monitoringu w czasie rzeczywistym. W walcowaniu na gorąco coraz większą rolę odgrywają modele predykcyjne oparte na mechanice plastyczności oraz symulacje CFD układów chłodzenia, natomiast w walcowaniu na zimno – systemy sterowania adaptacyjnego, analiza danych procesowych i diagnostyka stanu walców. Współczesne walcownie wdrażają koncepcję Przemysłu 4.0, w której pełna ścieżka produkcyjna – od stalowni po gotowy wyrób – jest nadzorowana przez zintegrowane platformy informatyczne, umożliwiające optymalizację jakości, wydajności oraz zużycia energii.

Należy także podkreślić wpływ zagadnień środowiskowych na rozwój technologii walcowania. Zarówno w przypadku procesów na gorąco, jak i na zimno, dąży się do ograniczenia zużycia energii pierwotnej, redukcji emisji CO₂ oraz minimalizacji ilości odpadów produkcyjnych. W praktyce oznacza to m.in. odzysk ciepła ze spalin pieców grzewczych, optymalizację harmonogramów nagrzewania wsadów, modernizację napędów walcarek oraz intensyfikację recyklingu złomu walcowniczego i zużytych emulsji. Coraz częściej wdraża się też zaawansowane systemy oczyszczania powietrza i ścieków, a także monitoringu emisji hałasu i wibracji, co ma znaczenie zarówno dla środowiska, jak i dla bezpieczeństwa pracy.

Współzależność walcowania na gorąco i na zimno uwidacznia się również w projektowaniu nowych gatunków stali. Inżynierowie materiałowi opracowują składy chemiczne oraz koncepcje obróbki cieplno–mechanicznej z myślą o określonej ścieżce technologicznej: inną dla stali konstrukcyjnych walcowanych na gorąco i dalej użytkowanych bez zimnowalcowania, inną dla stali przeznaczonych do głębokiego tłoczenia, wymagających kombinacji kontrolowanego walcowania na gorąco, odpowiedniego chłodzenia i intensywnego walcowania na zimno z późniejszym wyżarzaniem. Dzięki temu możliwe jest osiągnięcie bardzo skomplikowanych profili własności, np. wysokiej wytrzymałości przy jednocześnie bardzo dobrej formowalności lokalnej.

Z punktu widzenia odbiorców wyrobów stalowych kluczowe jest rozumienie, jakie konsekwencje niesie wybór produktu gorącowalcowanego lub zimnowalcowanego. Przykładowo, konstruktor projektujący nośne elementy stalowe w budownictwie może zdecydować się na gorącowalcowane dwuteowniki czy blachy ze względu na ich korzystny stosunek ceny do nośności oraz odpowiednią spawalność. Producent cienkościennych profili okładzinowych lub elementów karoserii samochodowej wybierze natomiast zimnowalcowane taśmy, które po dodatkowym cynkowaniu i lakierowaniu spełnią wymagania estetyczne i antykorozyjne. W obu przypadkach punkt wyjścia stanowi ten sam surowiec – stal – ale poprzez zastosowanie różnych sekwencji walcowania na gorąco i na zimno, uzyskuje się zupełnie inne kombinacje cech użytkowych.

Znaczenie walcowania na gorąco i na zimno w przemyśle stalowym nie ogranicza się jedynie do aspektów technicznych czy ekonomicznych. Procesy te kształtują również geograficzną i organizacyjną strukturę całego sektora. Duże zintegrowane huty posiadające zarówno stalownie, walcownie gorące, jak i zimne, są w stanie kompleksowo obsłużyć zróżnicowane rynki: od konstrukcji ciężkich po wymagające cienkie taśmy. Z kolei wyspecjalizowane walcownie zimne, często bazujące na zakupionych taśmach gorącowalcowanych, koncentrują się na produktach o wysokiej wartości dodanej, wymagających ścisłej współpracy z odbiorcą końcowym i szybkiego reagowania na zmieniające się potrzeby rynku.

Podsumowując zależności pomiędzy obiema technologiami w kontekście przemysłu stalowego, można stwierdzić, że walcowanie na gorąco i na zimno stanowią dwa uzupełniające się ogniwa łańcucha produkcji, których efektywne wykorzystanie decyduje o konkurencyjności całego sektora. Ich rozwój, wspierany przez postęp w dziedzinie metalurgii, automatyki, informatyki oraz ochrony środowiska, bezpośrednio przekłada się na jakość i dostępność szerokiego wachlarza produktów stalowych, stanowiących podstawę nowoczesnej gospodarki.