Ultradźwięki coraz śmielej wkraczają do zakładów konfekcyjnych, zastępując klasyczne techniki szycia tam, gdzie liczy się wysoka precyzja, czystość krawędzi oraz ograniczenie użycia nici czy klejów. Technologia ta łączy w sobie osiągnięcia z zakresu akustyki, materiałoznawstwa i automatyzacji procesów, pozwalając uzyskać trwałe połączenia tkanin i dzianin, a także tworzyw sztucznych stosowanych w przemyśle odzieżowym i technicznym. Zrozumienie zasad działania urządzeń ultradźwiękowych, ich możliwości oraz ograniczeń staje się niezbędne nie tylko dla inżynierów procesu, ale również dla konstruktorów odzieży, technologów i osób odpowiedzialnych za organizację produkcji.

Zasada działania i podstawowe rodzaje urządzeń ultradźwiękowych w szwalniach

Urządzenia ultradźwiękowe wykorzystują fale akustyczne o częstotliwości powyżej granicy słyszalności ludzkiego ucha, zwykle w zakresie 20–40 kHz. Energia drgań mechanicznych jest koncentrowana w niewielkim obszarze roboczym, gdzie dochodzi do lokalnego nagrzania materiału i jego zgrzewania lub cięcia. W odróżnieniu od klasycznych metod szycia, gdzie powstaje szew z nici, tu powiązanie materiałów odbywa się poprzez częściowe stopienie i zespolenie ich struktury włókien lub polimerów.

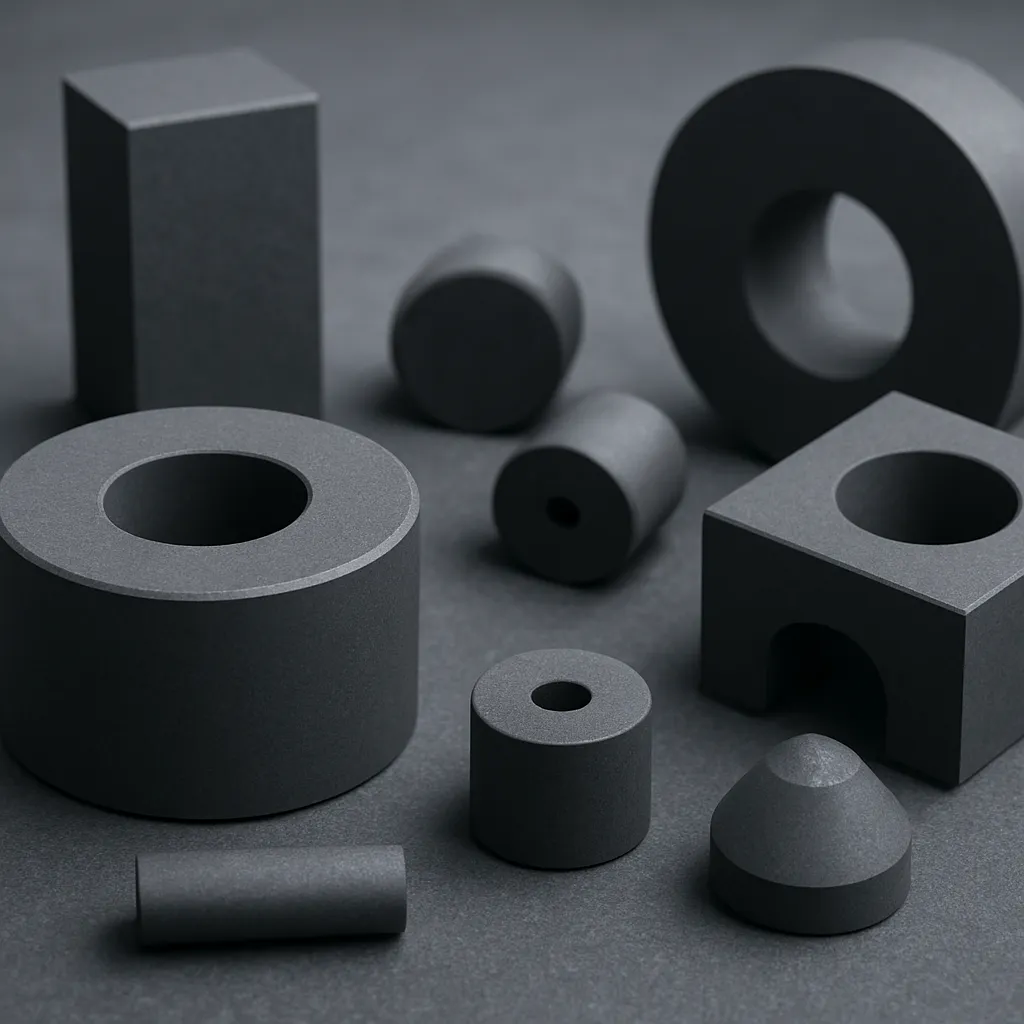

Kluczowym elementem typowego urządzenia ultradźwiękowego jest przetwornik, zamieniający energię elektryczną na drgania mechaniczne o wysokiej częstotliwości. Dalej energia przekazywana jest przez wzmacniacz mechaniczny (tzw. booster) do sonotrody, czyli narzędzia roboczego mającego kontakt z materiałem. Sonotroda współpracuje najczęściej z przeciwległym elementem dociskowym, np. kowadełkiem, rolką lub płytą podporową. Odpowiednio dobrane: częstotliwość, amplituda drgań, czas zgrzewania i nacisk, determinują jakość połączenia i wygląd krawędzi.

W szwalniach stosuje się kilka podstawowych grup urządzeń ultrdźwiękowych:

- stołowe zgrzewarki punktowe, służące do łączenia małych elementów i wykonywania mocowań,

- zgrzewarki liniowe z prowadzeniem materiału, przeznaczone do tworzenia ciągłych połączeń lub ściegów dekoracyjnych,

- noże ultradźwiękowe do precyzyjnego cięcia i uszczelniania krawędzi,

- głowice montowane na automatach szyjących i liniach produkcyjnych.

W zgrzewaniu ultradźwiękowym kluczowe jest sprzężenie materiału z narzędziem. Sonotroda o odpowiednio ukształtowanej powierzchni, nierzadko z wytłoczonym wzorem, koncentruje energię w wybranych miejscach, co pozwala tworzyć zarówno połączenia liniowe, jak i punkty, perforacje czy motywy dekoracyjne. Urządzenia tego typu są szczególnie chętnie stosowane tam, gdzie wymagana jest gładka, uszczelniona krawędź bez wystających włókien oraz gdzie niepożądane są obce materiały, jak nici czy kleje.

Istotną cechą technologii ultradźwiękowej jest to, że temperatura procesu odczuwalna na powierzchni materiału bywa niższa niż w przypadku klasycznych procesów termicznych. Materiał nagrzewa się punktowo wewnątrz struktury, co ogranicza ryzyko przypaleń czy odbarwień, a jednocześnie pozwala uzyskać trwałe, estetyczne połączenia. Z punktu widzenia konstruktorów linii produkcyjnych oznacza to możliwość zbliżenia elementów maszyny oraz integracji z innymi operacjami, bez konieczności wprowadzania rozbudowanych systemów chłodzenia.

Zastosowania technologii ultradźwiękowej w przemyśle tekstylnym

W praktyce przemysłu tekstylnego technologia ultradźwiękowa znalazła szerokie zastosowanie, zwłaszcza w przetwarzaniu materiałów syntetycznych i mieszanek zawierających włókna termoplastyczne. Z racji mechanizmu działania, zgrzewanie i cięcie ultradźwiękowe najlepiej sprawdza się tam, gdzie w strukturze tekstyliów obecna jest poliamidowa, poliestrowa lub inna termoplastyczna faza zdolna do kontrolowanego stopienia i ponownego związania podczas ochładzania.

Jednym z najczęstszych obszarów zastosowań jest produkcja odzieży bezszwowej lub o ograniczonej liczbie tradycyjnych szwów. W odzieży sportowej, bieliźnie technicznej i odzieży outdoorowej stosuje się ultradźwiękowe łączenie paneli tkanin, aby zminimalizować grubość połączeń, obniżyć ryzyko powstawania otarć i poprawić komfort użytkownika. Krawędzie zgrzewane są gładkie, elastyczne i pozbawione odstających nitek. Dodatkowo, przy odpowiednim doborze parametrów, połączenia mogą zachować wysoką elastyczność, co jest wymagane przy materiałach typu softshell czy power-stretch.

W produktach ochronnych i użytkowych, takich jak odzież robocza, fartuchy medyczne, pokrowce, pokrycia meblowe czy tekstylia samochodowe, urządzenia ultradźwiękowe służą do uszczelniania szwów i krawędzi. Możliwość uzyskania połączeń nieprzepuszczalnych dla cieczy i cząsteczek stałych jest kluczowa w branży medycznej, farmaceutycznej, spożywczej czy laboratoryjnej. Tam, gdzie stosuje się włókniny filtracyjne lub laminaty z membranami, ultradźwięki umożliwiają tworzenie szczelnych kieszeni, przeszyć i obramowań, bez konieczności stosowania dodatkowych taśm uszczelniających.

Szczególne znaczenie mają urządzenia ultradźwiękowe w produkcji wyrobów z włóknin, takich jak maseczki medyczne, rękawy filtracyjne, wkłady do odzieży ochronnej czy elementy higieniczne. W procesach tych klasyczne szycie byłoby zbyt wolne, a do tego wprowadzałoby nić, która może stanowić słabszy punkt bariery filtracyjnej. Zgrzewanie ultradźwiękowe pozwala zautomatyzować produkcję i znacząco zwiększyć jej wydajność, przy jednoczesnym ograniczeniu liczby operacji montażowych.

Istotnym polem zastosowań jest także obróbka krawędzi tkanin i dzianin. Noże ultradźwiękowe tną materiał, jednocześnie uszczelniając krawędź poprzez nadtopienie włókien. Ma to ogromne znaczenie w przypadku materiałów strzępiących się, takich jak lekkie tkaniny poliestrowe czy dekoracyjne dzianiny techniczne. Dzięki temu można ograniczyć konieczność obszywania owerlokiem, a także zminimalizować gromadzenie się pyłu tekstylnego w otoczeniu stanowiska pracy.

W segmencie tekstyliów technicznych, obejmującym m.in. pasy transportowe, wzmocnienia kompozytów, materiały do produkcji namiotów, plandek, banerów reklamowych czy elementów konstrukcyjnych, ultradźwięki służą nie tylko do łączenia, ale i do lokalnego wytłaczania wzorów, perforacji lub kontrolowanego nadtopienia krawędzi wycinanych detali. W połączeniu z precyzyjnym pozycjonowaniem materiału oraz sterowaniem cyfrowym możliwe jest tworzenie złożonych układów łączeń, odpornych na obciążenia mechaniczne, wilgoć i zmienne warunki atmosferyczne.

Warto zwrócić uwagę na zastosowania dekoracyjne. Sonotrody z bogato rzeźbioną powierzchnią pozwalają tłoczyć na tkaninach patterny, jednocześnie łącząc ich warstwy. Stwarza to możliwości produkcji zasłon, obrusów, pokrowców czy elementów wystroju wnętrz bez klasycznego szycia, a także daje pole do kreatywnej współpracy między technologami a projektantami wzornictwa przemysłowego.

Korzyści, wyzwania i wdrażanie ultradźwięków w szwalniach

Integracja ultradźwięków w procesach szycia i konfekcjonowania przynosi szereg korzyści produkcyjnych, ekonomicznych i jakościowych. Jedną z najczęściej podkreślanych zalet jest wyeliminowanie lub istotne ograniczenie użycia nici. Oznacza to mniejszą liczbę materiałów pomocniczych, redukcję operacji związanych z wymianą nici i regulacją naprężenia, a także uproszczenie kontroli jakości. W wielu aplikacjach możliwe jest uzyskanie połączenia o porównywalnej lub wyższej wytrzymałości niż tradycyjny szew, przy niższej masie i mniejszej grubości.

Technologia ultradźwiękowa sprzyja także poprawie ergonomii stanowisk pracy. Operatorzy nie muszą prowadzić skomplikowanych manipulacji materiałem, a sam proces zgrzewania może być częściowo zautomatyzowany. Brak klasycznej igły przebijającej materiał ogranicza ryzyko urazów mechanicznych, a niższa emisja hałasu – w porównaniu do pracy rozbudowanych parków maszynowych z wieloma tradycyjnymi maszynami szyjącymi – poprawia komfort akustyczny. Dodatkowo, czystsze krawędzie i mniejsza liczba resztek nitek czy pyłu przyczyniają się do poprawy warunków higienicznych w zakładzie.

Istotną korzyść stanowi możliwość zwiększenia wydajności produkcji. Linia zgrzewarek ultradźwiękowych, współpracująca z systemami automatycznego podawania materiału i jego rozkroju, potrafi zastąpić kilka klasycznych operacji wykonywanych dotąd sekwencyjnie: cięcie, obszywanie, szycie i kontrolę wykończenia krawędzi. Krótszy łańcuch operacji zmniejsza liczbę miejsc, w których mogą powstać wady, a tym samym redukuje odsetek braków i poprawek.

Korzystny jest również aspekt środowiskowy. Produkcja bez dodatkowych nici, klejów i taśm oznacza mniejsze zużycie surowców oraz uproszczenie gospodarki odpadami. W wielu procesach możliwa jest eliminacja chemicznych środków pomocniczych, które w tradycyjnej technologii służą do utrwalania szwów, uszczelniania czy zabezpieczania krawędzi. W połączeniu z energooszczędnymi generatorami fal ultradźwiękowych pozwala to realizować strategie zrównoważonego rozwoju i ograniczania śladu węglowego zakładu konfekcyjnego.

Nie oznacza to jednak, że wdrożenie technologii ultradźwiękowej jest pozbawione wyzwań. Podstawowym ograniczeniem jest konieczność zapewnienia odpowiedniego udziału komponentu termoplastycznego w materiale. Tkaniny w pełni naturalne, jak czysta bawełna czy len, nie będą się trwale zgrzewać pod wpływem ultradźwięków, o ile nie zostaną wcześniej poddane modyfikacji (np. poprzez laminowanie warstwą polimerową lub łączenie z włókniną syntetyczną). Z tego względu technologia ta najlepiej sprawdza się w nowoczesnych wyrobach mieszanych, gdzie warstwa kontaktowa zawiera np. poliester lub poliamid.

Drugim wyzwaniem jest konieczność precyzyjnego doboru parametrów procesu. Zbyt niska energia ultradźwięków prowadzi do słabych połączeń, zbyt wysoka – do lokalnych uszkodzeń materiału, przebarwień czy utraty elastyczności. Konieczne jest wykonanie serii prób technologicznych oraz opracowanie okien procesowych dla poszczególnych asortymentów produkcji. Wymaga to współpracy między producentem urządzeń, dostawcą materiałów a działem technologii w szwalni.

Wdrażając ultradźwięki, trzeba także zadbać o właściwe przeszkolenie personelu. Operatorzy muszą nauczyć się rozpoznawać prawidłowy wygląd zgrzewu, dobierać parametry do grubości i struktury materiału oraz wykonywać bieżącą konserwację narzędzi. Sonotrody i elementy dociskowe są precyzyjnymi częściami roboczymi, których uszkodzenie lub zabrudzenie wpływa bezpośrednio na jakość wyrobów. Konieczne jest też wprowadzenie regularnych przeglądów i kalibracji, aby generatory zachowywały stabilną częstotliwość i amplitudę drgań.

Z perspektywy organizacji produkcji pojawia się potrzeba przemyślenia układu linii i przepływu materiałów. Tam, gdzie tradycyjnie materiał był najpierw krojony, następnie przenoszony do działu szycia, a potem do działu wykańczania, ultradźwięki umożliwiają scalanie tych etapów w jednym gnieździe produkcyjnym. Może to oznaczać konieczność modyfikacji layoutu zakładu, zmiany w systemach transportu wewnętrznego, a nawet rekonfigurację systemów informatycznych nadzorujących zlecenia produkcyjne.

Perspektywy rozwoju technologii ultradźwiękowych w szwalniach są szerokie. Miniaturyzacja głowic, integracja z robotami współpracującymi i systemami wizyjnymi oraz rozwój algorytmów sterowania adaptacyjnego otwierają drogę do jeszcze większej automatyzacji. Wraz z upowszechnianiem się inteligentnych tekstyliów i materiałów kompozytowych rosnąć będzie zapotrzebowanie na metody łączenia, które nie wprowadzą do wyrobu obcych komponentów i pozwolą zachować funkcjonalność zintegrowanych czujników, przewodów czy warstw aktywnych.

Dla firm działających w sektorze tekstyliów technicznych, medycznych, sportowych czy ochronnych technologia ultradźwiękowa staje się jednym z kluczowych narzędzi budowania przewagi konkurencyjnej. Pozwala tworzyć wyroby lżejsze, bardziej komfortowe, o lepszych właściwościach użytkowych, a jednocześnie produkowane w sposób przyjazny dla środowiska i zoptymalizowany kosztowo. Wymaga jednak świadomego podejścia, inwestycji w sprzęt i kompetencje, a także ścisłej współpracy między zespołami konstrukcyjnymi, technologicznymi i utrzymania ruchu, aby w pełni wykorzystać jej potencjał.

Dobór materiałów, kontrola jakości i aspekty eksploatacyjne

Skuteczność zgrzewania ultradźwiękowego jest ściśle związana z właściwościami stosowanych materiałów. W pierwszej kolejności analizuje się skład surowcowy, strukturę przędzy oraz budowę tkaniny czy dzianiny. Materiały zawierające znaczący udział włókien syntetycznych, o jasno określonej temperaturze mięknienia i topnienia, reagują na ultradźwięki przewidywalnie, co ułatwia opracowanie parametrów procesu. W praktyce często wykorzystuje się mieszanki, w których komponent syntetyczny odpowiada za możliwość zgrzewania, a naturalny – za komfort użytkowy, oddychalność czy walory estetyczne.

Duże znaczenie ma także grubość materiału oraz gęstość jego struktury. Zbyt masywne, wielowarstwowe układy mogą wymagać wyższej energii, co z kolei zwiększa ryzyko przegrzania warstw wierzchnich. Dla takich aplikacji projektuje się specjalne sonotrody o zoptymalizowanym rozkładzie drgań oraz stosuje się stopniowe dociskanie, aby energia rozkładała się równomiernie. W przypadku lekkich, cienkich tkanin wyzwaniem jest natomiast uniknięcie lokalnych przepaleń i deformacji, dlatego parametry ustawia się na możliwie niskim poziomie, a czas zgrzewania skraca się do minimum.

Kontrola jakości połączeń ultradźwiękowych obejmuje zarówno ocenę wizualną, jak i badania mechaniczne oraz funkcjonalne. Ocena wizualna koncentruje się na jednorodności krawędzi, braku przebarwień, równomierności wzoru zgrzewu i braku nadmiernych zgrubień. Badania mechaniczne, takie jak próby rozciągania, ścinania czy zginania, pozwalają ocenić wytrzymałość zgrzewu w warunkach zbliżonych do rzeczywistego użytkowania wyrobu. W tekstyliach technicznych często wykonuje się również testy odporności na cykliczne obciążenia, oddziaływanie wilgoci, środków chemicznych czy podwyższonej temperatury.

W wyrobach przeznaczonych na rynki regulowane, np. medyczny czy ochrony osobistej, testy obejmują także ocenę szczelności bariery oraz odporności na przenikanie czynników biologicznych lub chemicznych. W przypadku masek, fartuchów i kombinezonów ochronnych istotne jest, aby zgrzewane krawędzie nie stanowiły słabszego punktu niż reszta materiału. Osiągnięcie takiego efektu wymaga dopracowania zarówno geometrii sonotrody, jak i receptury materiału.

Eksploatacja urządzeń ultradźwiękowych w środowisku szwalni wiąże się z koniecznością przestrzegania określonych zasad obsługi. Najbardziej wrażliwym elementem jest sonotroda, której powierzchnia robocza musi pozostać gładka, czysta i wolna od uszkodzeń mechanicznych. Uderzenie twardym przedmiotem, nieprawidłowy montaż lub praca przy nieodpowiednio napiętych śrubach mogą prowadzić do mikropęknięć, które zmieniają charakterystykę drgań i obniżają skuteczność zgrzewania. Z tego względu producenci urządzeń zalecają regularne przeglądy narzędzi oraz ich okresową regenerację lub wymianę.

Ważne jest także utrzymanie stabilnych warunków zasilania elektrycznego i właściwego chłodzenia generatora. Wahania napięcia, zakłócenia sieciowe czy niewystarczająca wentylacja szafy sterowniczej mogą powodować niestabilność częstotliwości pracy, a w konsekwencji pogorszenie jakości zgrzewów lub wyłączenia awaryjne. W nowoczesnych rozwiązaniach stosuje się systemy diagnostyki online, monitorujące podstawowe parametry pracy urządzenia i informujące obsługę o odchyleniach od wartości nominalnych.

Aspekt ekonomiczny eksploatacji obejmuje zarówno koszty energii, jak i narzędzi oraz serwisu. Choć początkowa inwestycja w park urządzeń ultradźwiękowych bywa wyższa niż zakup tradycyjnych maszyn szyjących, to w dłuższej perspektywie oszczędności wynikające z redukcji zużycia nici, klejów, taśm oraz skrócenia czasu produkcji potrafią zrekompensować ten wydatek. Analiza całkowitego kosztu posiadania (TCO) powinna uwzględniać także mniejszą liczbę operacji manualnych, niższy odsetek braków i uproszczoną logistykę materiałów pomocniczych.

Z punktu widzenia projektowania nowych wyrobów, współpraca między technologami a projektantami nabiera szczególnego znaczenia. Konstrukcja produktu powinna już na etapie koncepcji uwzględniać możliwości i ograniczenia zgrzewania ultradźwiękowego. Dotyczy to m.in. szerokości zakładek, promieni zaokrągleń, minimalnych odległości między liniami zgrzewu a krawędzią materiału, a także wyboru miejsc, w których zgrzew pojedynczy powinien zostać zastąpiony układem wielopunktowym lub liniowo-punktowym. Dobre praktyki obejmują tworzenie wewnętrznych katalogów rozwiązań konstrukcyjnych zoptymalizowanych pod kątem ultradźwięków.

Wraz z rosnącym znaczeniem cyfryzacji produkcji, urządzenia ultradźwiękowe coraz częściej wyposażane są w interfejsy komunikacyjne umożliwiające ich integrację z systemami MES i ERP. Dane o parametrach zgrzewania, liczbie cykli, przestojach czy alarmach mogą być zbierane i analizowane w czasie rzeczywistym, co sprzyja podejściu typu Przemysł 4.0. Dzięki temu możliwe jest wczesne wykrywanie odchyleń, planowanie konserwacji prewencyjnej oraz optymalizacja obciążenia maszyn, co bezpośrednio przekłada się na stabilność jakości i efektywność produkcji.

Urządzenia ultradźwiękowe w szwalniach, choć nie zastąpią całkowicie klasycznych maszyn szyjących, stanowią coraz ważniejsze uzupełnienie parku maszynowego wszędzie tam, gdzie wymagana jest wysoka jakość krawędzi, szczelność połączeń, redukcja grubości szwów i ograniczenie użycia dodatkowych materiałów. Ich potencjał rośnie wraz z rozwojem nowych materiałów, oczekiwań użytkowników końcowych oraz trendów w kierunku bardziej zrównoważonej i zautomatyzowanej produkcji tekstyliów.