Transport przenośnikowy stanowi kręgosłup współczesnego przemysłu wydobywczego, zapewniając ciągły i zautomatyzowany przepływ urobku od ściany wydobywczej aż do zakładu przeróbczego lub punktu załadunku. Rozwiązania oparte na różnorodnych typach przenośników pozwalają znacząco obniżyć koszty jednostkowe wydobycia, zredukować udział pracy ręcznej, a także podnieść bezpieczeństwo pracy w trudnych i zmiennych warunkach górniczych. Odpowiednio zaprojektowany system przenośników taśmowych, zgrzebłowych czy kubełkowych to kluczowy element efektywnego zarządzania strumieniem materiału, począwszy od węgla, rud metali i kruszyw, aż po surowce ilaste lub siarkowe. Integracja transportu przenośnikowego z systemami sterowania, monitoringu oraz diagnostyki predykcyjnej sprawia, że staje się on nie tylko narzędziem przewozu materiału, lecz także ważnym komponentem cyfrowej kopalni, umożliwiającym optymalizację całego łańcucha technologicznego wydobycia i przeróbki surowców mineralnych.

Rola transportu przenośnikowego w procesie wydobywczym

W kopalniach podziemnych i odkrywkowych systemy transportu przenośnikowego pełnią funkcję krwiobiegu, który łączy poszczególne ogniwa procesu technologicznego: urabianie, ładowanie, odstawę, przeróbkę i składowanie. Bez niezawodnego i wydajnego systemu przenośników niemożliwa byłaby realizacja założeń produkcyjnych przy zachowaniu rygorystycznych norm bezpieczeństwa oraz wymogów środowiskowych.

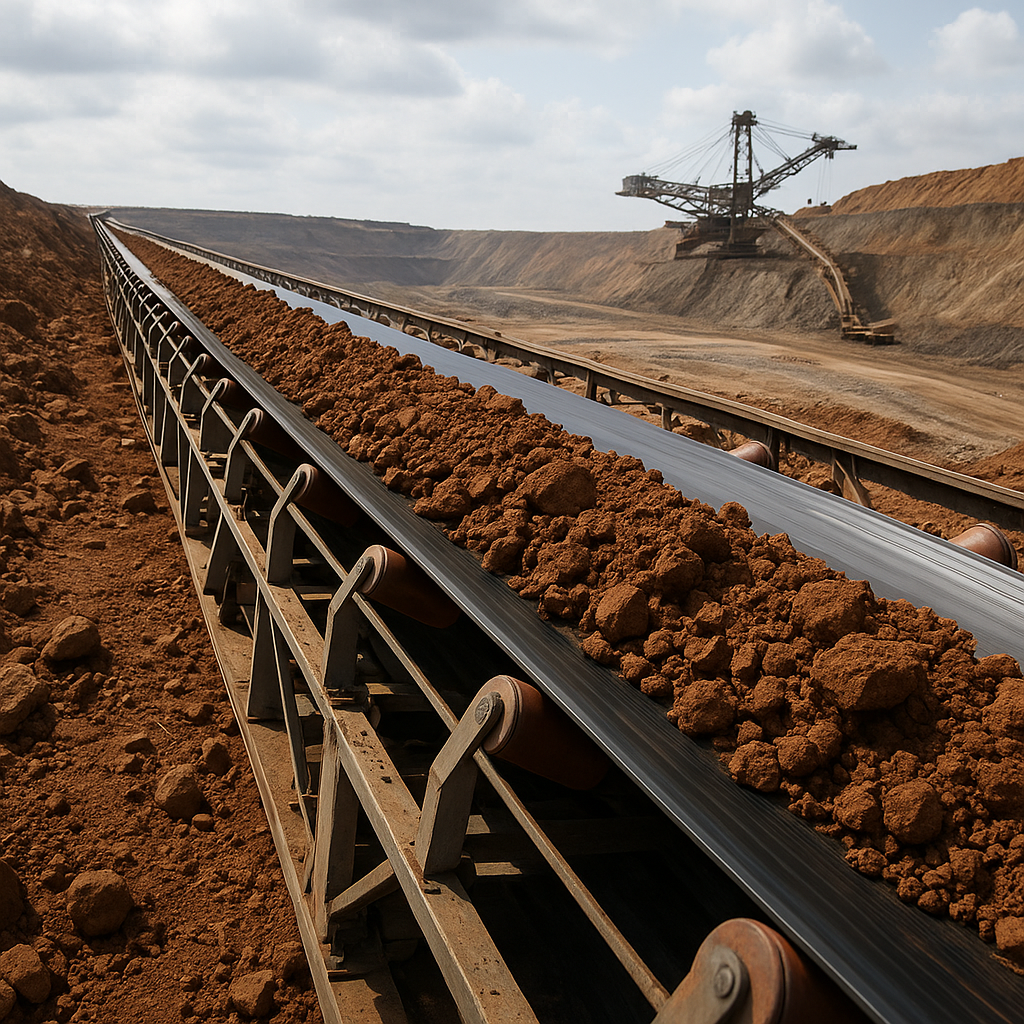

Podstawową zaletą transportu przenośnikowego jest możliwość tworzenia stałych, ciągłych tras przewozu, które można precyzyjnie dopasować do układu wyrobisk górniczych lub układu poziomów wydobywczych w kopalni odkrywkowej. W przeciwieństwie do klasycznych środków transportu, jak lokomotywy, wozy samozbierające czy ciężarówki technologiczne, przenośniki generują zdecydowanie mniejsze emisje hałasu i spalin, a ich eksploatacja jest bardziej przewidywalna pod względem kosztowym.

Transport przenośnikowy umożliwia również znaczące ograniczenie ruchu pojazdów kołowych w wyrobiskach, co przekłada się na poprawę warunków pracy: redukcję zapylenia, poprawę widoczności oraz zmniejszenie ryzyka kolizji. Jest to szczególnie istotne w ciasnych chodnikach górniczych, gdzie możliwość manewrowania ciężkimi maszynami jest ograniczona, a każda awaria czy przestój może prowadzić do zakłócenia całego cyklu wydobywczego.

Niebagatelną rolę odgrywa także aspekt energetyczny. W nowoczesnych kopalniach, zwłaszcza odkrywkowych, linie przenośników taśmowych o długości kilku lub nawet kilkunastu kilometrów są projektowane jako systemy o wysokiej sprawności, wyposażone w odzysk energii i inteligentne sterowanie. Pozwala to na obniżenie zużycia energii elektrycznej na jednostkę przetransportowanego surowca, co w realiach rosnących cen energii staje się czynnikiem decydującym o konkurencyjności przedsiębiorstwa.

Z punktu widzenia organizacji pracy w zakładzie górniczym transport przenośnikowy sprzyja stabilizacji rytmu produkcji. Ciągłe, a nie cykliczne dostarczanie urobku do zakładu przeróbczego ułatwia utrzymanie parametrów procesu wzbogacania czy przygotowania kopaliny do sprzedaży. Ogranicza to skoki obciążenia urządzeń przeróbczych, zmniejsza ryzyko ich przeciążeń oraz wydłuża trwałość linii technologicznych.

Nie można pominąć również wpływu przenośników na bezpieczeństwo pracy. Stałe trasy transportu, odpowiednio zabezpieczone barierami, czujnikami napięcia taśmy, wyłącznikami awaryjnymi oraz systemami przeciwpożarowymi, stanowią znacznie bardziej kontrolowane środowisko niż ruch drogowy w wyrobiskach. Automatyka i systemy wizualizacji umożliwiają szybką identyfikację miejsc potencjalnego zagrożenia, takich jak zablokowanie rynny, rozdarcie taśmy czy przegrzewanie się bębnów napędowych.

Rodzaje przenośników stosowanych w kopalniach

Dobór odpowiedniego typu przenośnika do warunków kopalni oraz rodzaju transportowanego materiału należy do kluczowych decyzji projektowych. Poszczególne rozwiązania różnią się nie tylko konstrukcją, ale również możliwościami adaptacji do warunków geologicznych, długością linii, wydajnością i odpornością na czynniki zewnętrzne. W praktyce górniczej najczęściej stosuje się przenośniki taśmowe, zgrzebłowe, kubełkowe oraz specjalistyczne systemy hybrydowe, łączące różne technologie w jednym układzie transportowym.

Przenośniki taśmowe

Przenośniki taśmowe są najpowszechniej stosowanym środkiem transportu przenośnikowego w kopalniach węgla kamiennego, brunatnego, rud żelaza, miedzi oraz w zakładach wydobycia kruszyw. Głównym elementem roboczym jest niekończąca się taśma gumowa lub gumowo-tkaninowa, napędzana przez bębny i prowadzona po zespołach krążników nośnych i powrotnych.

Przenośniki taśmowe pozwalają na osiąganie bardzo dużych wydajności, rzędu kilkudziesięciu tysięcy ton na godzinę, co czyni je idealnym rozwiązaniem do masowego transportu urobku w kopalniach odkrywkowych. W wyrobiskach podziemnych ich długości są zwykle mniejsze, ale projektuje się całe ciągi przenośnikowe, pracujące kaskadowo od przodka wydobywczego aż do szybu zjazdowego lub zakładu przeróbczego.

Nowoczesne taśmy mogą być wzmacniane linkami stalowymi, co umożliwia przenoszenie dużych obciążeń przy sporych odległościach między punktami podparcia. Istotnym zagadnieniem konstrukcyjnym jest dobór odpowiednich parametrów taśmy: szerokości, liczby przekładek, klasy odporności na ścieranie, przebicia oraz działanie temperatury. W kopalniach podziemnych, gdzie występuje zagrożenie metanowe i pożarowe, stosuje się taśmy trudnozapalne i samogasnące, spełniające restrykcyjne normy bezpieczeństwa.

Przenośniki taśmowe mogą pracować na trasach prostych, łamanych lub łukowych, z uwzględnieniem zmian wysokości. W przypadku kopalń odkrywkowych często stosuje się układy nadążne, w których cała linia przenośników jest sukcesywnie przedłużana w miarę postępu frontu wydobywczego. Dzięki temu odległość pomiędzy miejscem urabiania a punktem składowania pozostaje optymalna, co obniża koszty transportu.

Przenośniki zgrzebłowe

Przenośniki zgrzebłowe są szeroko stosowane zwłaszcza w kopalniach podziemnych wszędzie tam, gdzie wymagany jest transport w ciasnych przekrojach wyrobisk oraz w rejonach o znacznym nachyleniu. Ich elementem roboczym jest łańcuch z zabudowanymi zgrzebłami, który przesuwa materiał po rynnie stalowej. Rozwiązanie to zapewnia wysoką odporność na wstrząsy, nadawy uderzeniowe oraz transport materiału o zróżnicowanej granulacji, łącznie z bryłami o dużych wymiarach.

Przenośniki zgrzebłowe są często stosowane bezpośrednio przy ścianach wydobywczych, tworząc swoisty „kręgosłup” zmechanizowanego kompleksu ścianowego. W tym układzie współpracują z kombajnem ścianowym i obudową zmechanizowaną, przejmując urobek węglowy lub skalny i kierując go do dalszego systemu odstawy. Ich konstrukcja musi uwzględniać wysokie obciążenia dynamiczne, możliwość występowania skał o dużej twardości oraz ograniczoną przestrzeń montażową.

Zaletą przenośników zgrzebłowych jest możliwość pracy przy znacznym nachyleniu wzdłużnym, a nawet w warunkach transportu pionowego na krótkich odcinkach. Równocześnie jednak ich eksploatacja wymaga dbałości o stan łańcuchów, zgrzebeł oraz elementów rynny, które narażone są na intensywne ścieranie. Wymiana zużytych segmentów ma istotny wpływ na koszty utrzymania ruchu w kopalniach, dlatego wiele przedsiębiorstw inwestuje w materiały o podwyższonej odporności na zużycie, w tym specjalne gatunki stali trudnościeralnych.

Przenośniki kubełkowe i inne rozwiązania specjalne

Przenośniki kubełkowe wykorzystywane są przede wszystkim do transportu pionowego lub stromego, najczęściej w rejonie szybów, wież wyciągowych oraz w zakładach przeróbczych. Składają się z szeregu kubełków przymocowanych do taśmy lub łańcucha, które nabierają materiał z leja zasypowego i wyładowują go w miejscu zrzutu poprzez siłę odśrodkową lub grawitacyjną. Tego typu urządzenia szczególnie dobrze sprawdzają się przy transporcie materiału o stosunkowo drobnej granulacji i niewielkiej tendencji do klejenia, co ogranicza ryzyko zatykania się kubełków.

W nowoczesnych kopalniach pojawiają się również systemy hybrydowe, łączące cechy przenośników taśmowych z innymi technologiami transportu. Przykładem mogą być przenośniki taśmowe o wklęsłym przekroju, z taśmą rurową lub profilowaną, które ograniczają rozsypywanie się materiału na trasie i umożliwiają pokonywanie zakrętów w planie bez konieczności stosowania licznych punktów przeładunkowych. Rozwiązania te są szczególnie korzystne w rejonach, gdzie istotne jest ograniczenie ingerencji w środowisko lub minimalizacja zajmowanej powierzchni.

W niektórych zakładach stosuje się także przenośniki śrubowe, zwłaszcza do transportu materiałów pylastych lub osadów powstających w procesach przeróbczych. Chociaż ich zastosowanie w klasycznym transporcie urobku kopalnianego jest ograniczone, pełnią istotną rolę w uzupełnianiu systemu odstawy, zapewniając przemieszczanie odpadów, szlamów lub drobnych frakcji do miejsc składowania bądź instalacji zagospodarowania.

Projektowanie, eksploatacja i bezpieczeństwo systemów przenośnikowych

Projektowanie systemu przenośnikowego w kopalni wymaga zintegrowanego podejścia, uwzględniającego zarówno uwarunkowania geologiczne, jak i założenia produkcyjne, organizacyjne oraz środowiskowe. Każda linia przenośnikowa musi zostać precyzyjnie dostosowana do profilu wyrobisk, charakterystyki mechanicznej transportowanego materiału, przewidywanych wydajności chwilowych i średnich, a także do planu rozwoju kopalni w perspektywie wieloletniej.

Na etapie koncepcji określa się podstawowe parametry, takie jak długość trasy, różnica wysokości, wymagana wydajność i prędkość taśmy. Szczegółowe obliczenia obejmują dobór mocy napędu, średnic bębnów, liczby i rozmieszczenia krążników, a także parametry konstrukcyjne taśmy. W kopalniach podziemnych ważnym ograniczeniem jest dostępna przestrzeń w przekroju chodnika oraz możliwość prowadzenia robót montażowych i serwisowych. W kopalniach odkrywkowych kluczowe staje się dopasowanie trasy do postępu robót górniczych i zmian wysokości skarp.

Istotnym zagadnieniem jest rozmieszczenie punktów przeładunkowych pomiędzy kolejnymi przenośnikami w ciągu technologicznym. Niewłaściwie zaprojektowane zsypy mogą stać się miejscem nadmiernego pylenia, zwiększonego zużycia taśm oraz elementów stalowych, a także powstawania zatorów materiałowych. Dlatego powszechnie stosuje się leje zsypowe o profilach minimalizujących spadek swobodny urobku, wyposażone w okładziny trudnościeralne i systemy odpylania.

Nowoczesne kopalnie coraz częściej integrują systemy przenośnikowe z zaawansowaną automatyką. Czujniki obciążenia, czujniki biegu jałowego, systemy monitorowania temperatury bębnów, wibracji łożysk, a także ciągłe pomiary ugięcia i napięcia taśmy pozwalają na wczesne wykrywanie nieprawidłowości. Dzięki temu możliwe jest przechodzenie od utrzymania reakcyjnego do utrzymania predykcyjnego, opartego na realnych danych eksploatacyjnych i modelach zużycia.

Bezpieczeństwo systemów przenośnikowych w kopalniach podziemnych jest regulowane szczególnie restrykcyjnymi przepisami. Należy zapewnić skuteczne systemy zabezpieczeń przeciwpożarowych, w tym detekcję dymu i temperatury, instalacje gaśnicze w rejonach napędów oraz stosowanie materiałów o ograniczonej palności. Obowiązkowe są wyłączniki awaryjne wzdłuż trasy przenośnika, barykady i osłony chroniące personel przed wciągnięciem przez elementy ruchome, a także systemy kontroli kierunku ruchu taśmy, które zapobiegają jej cofnięciu się w przypadku utraty napięcia wstępnego.

W kontekście eksploatacji kluczowe znaczenie ma regularna inspekcja taśm, łańcuchów i rynien. Uszkodzenia mechaniczne, takie jak nacięcia, przetarcia czy rozwarstwienia, mogą prowadzić do poważnych awarii i długotrwałych przestojów. Dlatego w wielu kopalniach wdraża się mobilne i stacjonarne systemy skanowania taśm, wykorzystujące np. fale ultradźwiękowe lub metody magnetyczne, które pozwalają na oceny stanu wewnętrznej konstrukcji taśmy z linkami stalowymi.

Ważną rolę odgrywa również wyszkolenie personelu. Operatorzy, elektromonterzy i mechanicy muszą znać specyfikę pracy systemów przenośnikowych, rozumieć sygnały diagnostyczne i procedury odstawienia urządzeń w stan bezpieczny. Szkolenia z zakresu zagrożeń związanych z wciąganiem, przytrzaśnięciem, porażeniem prądem oraz pożarami są nieodzownym elementem kultury bezpieczeństwa w kopalni. Dobrze zorganizowany nadzór techniczny oraz jasne instrukcje eksploatacji zmniejszają ryzyko wypadków i wydłużają żywotność urządzeń.

Kopalnie dążą również do zmniejszenia oddziaływania systemów transportu przenośnikowego na środowisko. Dotyczy to zarówno emisji hałasu, jak i pyłu. Stosuje się różnego rodzaju obudowy i pokrywy taśm, zraszanie w rejonach przeładunków, a także układy filtracji powietrza. W rejonach wrażliwych środowiskowo projektuje się trasy przenośników w sposób minimalizujący ingerencję w krajobraz, np. poprzez prowadzenie przenośników w estakadach o niewielkim śladzie terenowym.

Rozwój technologii cyfrowych wpływa na rosnącą integrację transportu przenośnikowego z systemami zarządzania kopalnią. Dane z czujników umieszczonych wzdłuż linii przenośnikowych są gromadzone w centralnych systemach sterowania, gdzie poddaje się je analizie w czasie rzeczywistym. Umożliwia to dynamiczną optymalizację prędkości poszczególnych przenośników, sterowanie kierunkiem przepływu materiału oraz szybkie reagowanie na zmiany zapotrzebowania w zakładzie przeróbczym. Transport przenośnikowy staje się w ten sposób integralną częścią koncepcji automatyzacji i cyfryzacji procesów górniczych, stanowiąc fundament dla budowy inteligentnych, wysoko efektywnych zakładów wydobywczych, które są w stanie sprostać rosnącym wymaganiom rynku, przepisów bezpieczeństwa oraz standardów ochrony środowiska.

Planowanie rozwoju infrastruktury przenośnikowej wymaga jednocześnie długoterminowej wizji i elastyczności. Z jednej strony konieczne jest uwzględnienie prognozowanych kierunków eksploatacji, zasobów złoża oraz możliwych zmian technologii, z drugiej zaś – zapewnienie możliwości stosunkowo szybkiej rekonfiguracji poszczególnych ciągów przenośnikowych w odpowiedzi na zmieniające się warunki geologiczne czy rynkowe. Modularna budowa wielu nowoczesnych przenośników sprzyja takim modyfikacjom, umożliwiając przesuwanie sekcji, zmianę długości oraz konfiguracji napędów bez konieczności budowy całkowicie nowych instalacji.

W perspektywie kolejnych lat można oczekiwać dalszej intensyfikacji badań nad materiałami konstrukcyjnymi, które pozwolą zwiększyć trwałość taśm, rynien i elementów nośnych, a także nad systemami sterowania, wykorzystującymi uczenie maszynowe do prognozowania awarii i optymalizacji zużycia energii. Coraz większe znaczenie będzie miała zdolność integracji transportu przenośnikowego z innymi podsystemami zakładu górniczego, takimi jak systemy odstawy odpadów, odwadnianie czy monitoring zagrożeń naturalnych. Już obecnie widoczna jest tendencja do całościowego traktowania infrastruktury kopalni jako wielowymiarowej sieci, w której przepływ materiałów, energii i informacji jest ściśle ze sobą powiązany.

W tym kontekście transport przenośnikowy w kopalniach pozostaje obszarem o ogromnym potencjale innowacyjnym, łączącym zaawansowaną inżynierię mechaniczną, elektrotechnikę, automatykę, informatykę oraz nauki o środowisku. Jego znaczenie dla efektywności, bezpieczeństwa i zrównoważonego rozwoju przemysłu wydobywczego sprawia, że inwestycje w nowoczesne systemy przenośnikowe są jednym z najważniejszych kierunków modernizacji kopalń na całym świecie.