Rozwój przemysłu tekstylnego coraz silniej opiera się na zautomatyzowanych procesach produkcji, w których kluczową rolę odgrywają precyzyjne systemy cięcia, znakowania i wykańczania powierzchni. Technologie laserowe, jeszcze niedawno kojarzone głównie z przemysłem metalowym czy elektronicznym, stały się jednym z fundamentów nowoczesnej obróbki tkanin. Umożliwiają one nie tylko zwiększenie wydajności i powtarzalności, ale również tworzenie zupełnie nowych efektów estetycznych, trudnych lub wręcz niemożliwych do osiągnięcia tradycyjnymi metodami mechanicznymi. Otwiera to przed projektantami odzieży, producentami dekoracji wnętrz oraz wytwórcami materiałów technicznych szerokie spektrum możliwości w zakresie personalizacji, optymalizacji kosztów i redukcji odpadów produkcyjnych.

Podstawy technologii laserowych stosowanych w obróbce tkanin

Lasery wykorzystywane w przemyśle tekstylnym to przede wszystkim wysokoenergetyczne źródła promieniowania elektromagnetycznego, umożliwiające precyzyjne oddziaływanie na włókna naturalne i syntetyczne. Najczęściej stosuje się lasery CO₂ oraz lasery światłowodowe (fiber), a w pewnych niszowych zastosowaniach również lasery Nd:YAG czy lasery UV. Dobór odpowiedniego rodzaju źródła zależy od właściwości obrabianej tkaniny, wymaganej jakości krawędzi cięcia oraz oczekiwanego efektu wizualnego lub funkcjonalnego.

Laser CO₂ emituje promieniowanie w zakresie podczerwieni, dobrze pochłaniane przez większość materiałów organicznych, takich jak bawełna, len, jedwab czy skóra, ale również przez wiele włókien syntetycznych, w tym poliester, poliamid i akryl. Wiązka jest ogniskowana przez układ optyczny, a następnie kierowana na powierzchnię tkaniny za pomocą luster skanujących lub głowic tnących. W miejscu oddziaływania wiązki następuje gwałtowne nagrzanie materiału, jego topienie, odparowanie lub karbonizacja w zależności od składu włókien oraz parametrów pracy urządzenia.

Lasery światłowodowe charakteryzują się inną długością fali oraz znacznie większą sprawnością energetyczną, co czyni je interesującą alternatywą w przypadku tkanin technicznych, kompozytów czy materiałów powlekanych warstwami metalicznymi. Dzięki możliwości formowania bardzo małej plamki ogniskowej pozwalają na wyjątkowo precyzyjne cięcie i grawerowanie elementów o złożonych kształtach. Ich zastosowanie w klasycznym przemyśle odzieżowym jest nadal bardziej ograniczone niż w segmentach specjalistycznych, lecz dynamiczny rozwój konstrukcji urządzeń powoduje stopniowe rozszerzanie zakresu wykorzystania.

Kluczowym parametrem w technologii laserowej jest gęstość mocy, czyli ilość energii docierającej do jednostki powierzchni w określonym czasie. Wysoka gęstość mocy umożliwia szybkie cięcie grubszych materiałów, natomiast niższa – delikatną modyfikację struktury włókien na powierzchni, co jest wykorzystywane przy tworzeniu efektów dekoracyjnych lub mikroperforacji. Istotne znaczenie ma również sposób prowadzenia wiązki: tryb ciągły (CW) sprzyja szybkim operacjom cięcia, zaś tryb impulsowy pozwala na znacznie dokładniejsze sterowanie oddziaływaniem termicznym, redukując ryzyko przypaleń czy odbarwień tkaniny.

Nowoczesne urządzenia laserowe stosowane w branży tekstylnej są zazwyczaj zintegrowane z oprogramowaniem CAD/CAM, co umożliwia przenoszenie cyfrowych projektów bezpośrednio na linię produkcyjną. Projektant przygotowuje wzór, układ kroju lub motyw grawerski w środowisku komputerowym, a następnie parametry takie jak moc, prędkość, częstotliwość impulsów czy kolejność przejść są automatycznie dobierane lub optymalizowane. Dzięki temu możliwe jest szybkie przechodzenie od etapu prototypowania do produkcji seryjnej bez konieczności wykonywania fizycznych szablonów, wykrojników czy matryc.

Ważnym aspektem jest również interakcja promieniowania z barwnikami i wykończeniami chemicznymi obecnymi w tkaninie. Niektóre pigmenty silnie pochłaniają energię lasera, co może być wykorzystane do kontrolowanego odbarwiania (na przykład w produkcji efektu postarzonego denimu), inne natomiast wykazują odporność, wymagając wyższych mocy lub zmiany długości fali. Producent urządzeń musi zatem uwzględniać pełny skład materiałów, w tym dodatki takie jak środki ogniochronne, zmiękczacze, powłoki hydrofobowe czy metalizowane nadruki.

Zastosowania laserów w przemyśle tekstylnym

Zakres praktycznych zastosowań technologii laserowych w obróbce tkanin jest bardzo szeroki i obejmuje zarówno operacje klasycznie produkcyjne, jak i działania o charakterze wykończeniowym czy dekoracyjnym. Do najważniejszych należy precyzyjne cięcie, grawerowanie i perforacja, a także modyfikowanie powierzchni materiału w celu uzyskania określonych efektów optycznych lub funkcjonalnych.

Cięcie tkanin i materiałów kompozytowych

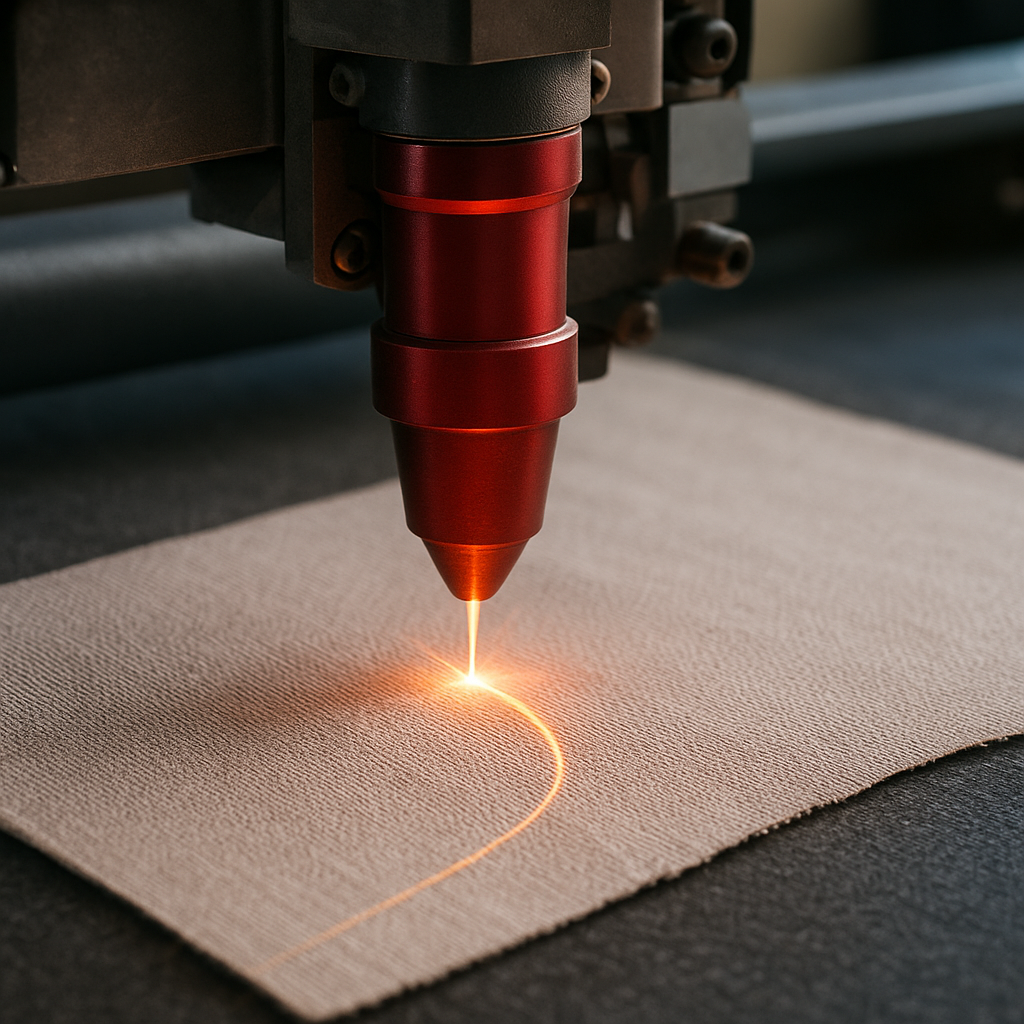

Laserowe cięcie tkanin umożliwia uzyskanie krawędzi o wysokiej dokładności wymiarowej oraz powtarzalności, co jest szczególnie istotne przy masowej produkcji odzieży, galanterii czy tekstyliów technicznych. Wiązka lasera działa bezkontaktowo, dzięki czemu nie występuje mechaniczne odkształcanie materiału ani zużycie narzędzi, typowe dla noży tarczowych, ostrzy taśmowych czy wykrojników. W przypadku wielu materiałów syntetycznych brzegi cięte laserowo ulegają delikatnemu stopieniu, co prowadzi do ich uszczelnienia i zabezpiecza przed strzępieniem.

W produkcji odzieży sportowej i funkcjonalnej popularne stało się wycinanie skomplikowanych kształtów paneli wentylacyjnych, wstawek elastycznych czy elementów dekoracyjnych bez konieczności dodatkowego obrabiania krawędzi. Pozwala to na skrócenie sekwencji procesów technologicznych, redukcję liczby operacji szycia oraz poprawę komfortu użytkownika, ponieważ gotowe elementy mogą być bezpośrednio łączone metodami klejenia, zgrzewania wysoką częstotliwością lub ultradźwiękami. Wysoka precyzja cięcia laserowego jest także wykorzystywana w produkcji filtrów tekstylnych, membran, tkanin powlekanych oraz kompozytów stosowanych w motoryzacji i lotnictwie.

W przypadku materiałów wielowarstwowych, na przykład laminatów tekstylnych z membraną mikroporowatą, zastosowanie lasera umożliwia jednoczesne wycinanie kilku warstw z zachowaniem pełnej zgodności wymiarowej. Odpowiedni dobór parametrów mocy i prędkości obróbki pozwala na kontrolowanie stopnia stopienia poszczególnych warstw, a w niektórych zastosowaniach również na ich częściowe zespajanie. Zmniejsza to liczbę etapów produkcyjnych i ułatwia montaż gotowych wyrobów.

Grawerowanie i znakowanie powierzchni tkanin

Laserowe grawerowanie tkanin stanowi atrakcyjne narzędzie dla przemysłu odzieżowego i dekoracyjnego, umożliwiając tworzenie złożonych wzorów bez użycia farb, szablonów i tradycyjnych technik nadruku. W zależności od rodzaju włókien oraz parametrów wiązki promieniowanie może powodować częściowe odparowanie materiału, jego delikatne przypalenie, zmianę barwy lub modyfikację faktury. W efekcie powstają motywy o zróżnicowanej głębokości i kontraście, od subtelnych tonów po wyraziste grafiki.

Jednym z najpopularniejszych zastosowań jest laserowe wykańczanie denimu. Zamiast stosowania agresywnych chemikaliów, piaskowania czy mechanicznego przecierania, producenci wykorzystują skanery laserowe do tworzenia efektu postarzenia, cieniowania, przetarć oraz imitacji fałd. Parametry wiązki są programowane tak, aby usuwać warstwę barwnika z określonych obszarów, bez nadmiernego naruszania struktury włókien. Dzięki temu można odtworzyć złożone wzory zużycia, zachowując powtarzalność między kolejnymi seriami produkcyjnymi, jednocześnie minimalizując wpływ procesu na środowisko i zdrowie pracowników.

Laser znajduje zastosowanie również przy znakowaniu etykiet, metek wszywanych i nadruków wewnętrznych (na przykład rozmiarów, instrukcji prania, logotypów). Zamiast dodatkowych kawałków materiału stosuje się nadruki bezpośrednio na tkaninie lub dzianinie, co zmniejsza ilość odpadów i poprawia komfort noszenia odzieży. Grawerowanie umożliwia nanoszenie skomplikowanych kodów identyfikacyjnych, numerów seryjnych, wzorów zabezpieczających przed podrabianiem, a także personalizowanych komunikatów dla klienta końcowego.

Perforacja, mikrootwory i struktury funkcjonalne

Perforowanie tkanin za pomocą lasera pozwala na tworzenie regularnych układów otworów o bardzo małej średnicy, które służą poprawie wentylacji, zmniejszeniu masy wyrobu lub nadaniu mu określonych właściwości filtracyjnych. Jest to szczególnie istotne w produkcji odzieży sportowej, obuwia, rękawic ochronnych, a także elementów wyposażenia pojazdów, takich jak podsufitki czy tapicerka siedzeń. Układ perforacji może być ściśle powiązany z mapą ciała użytkownika lub rozkładem naprężeń w wyrobie, co daje projektantom możliwość precyzyjnego dostosowania funkcjonalności materiału.

W sektorze tekstyliów technicznych mikroperforacje wykonywane laserowo wykorzystuje się w filtrach powietrza i cieczy, materiałach separacyjnych, membranach oddychających oraz w tkaninach do zastosowań medycznych. Dzięki sterowaniu parametrami wiązki możliwe jest uzyskanie powtarzalnego kształtu i rozmieszczenia otworów, co ma bezpośredni wpływ na przepuszczalność, opór przepływu i właściwości mechaniczne. Co istotne, proces odbywa się bezkontaktowo, nie wprowadza zanieczyszczeń mechanicznych i może być realizowany na zwojach materiału w trybie ciągłym.

Laser może także modyfikować topografię powierzchni włókien na poziomie mikro, co przekłada się na zmianę ich właściwości użytkowych. Odpowiednio dobrane parametry umożliwiają na przykład zwiększenie hydrofilowości lub hydrofobowości wybranego obszaru, poprawę adhezji klejów i powłok, a nawet nadanie materiałowi cech antypoślizgowych poprzez wykonanie regularnych mikrowzorków. Takie podejście jest coraz częściej rozważane w kontekście inteligentnych tekstyliów oraz integracji czujników i elementów przewodzących w strukturze tkaniny.

Korzyści, ograniczenia i perspektywy rozwoju technologii laserowych w tekstyliach

Wprowadzenie technologii laserowych do zakładów produkcyjnych niesie ze sobą szereg wymiernych korzyści ekonomicznych, środowiskowych i jakościowych, ale jednocześnie wiąże się z określonymi wyzwaniami. Zrozumienie tych aspektów jest kluczowe dla przedsiębiorstw planujących modernizację parku maszynowego oraz dla projektantów opracowujących nowe kolekcje czy linie produktów.

Główne zalety stosowania laserów w obróbce tkanin

Jednym z najważniejszych atutów jest precyzja i powtarzalność procesu. Laser umożliwia wykonywanie niezwykle złożonych kształtów z tolerancją rzędu dziesiątych części milimetra, co znacząco przewyższa możliwości tradycyjnych metod mechanicznych przy porównywalnej wydajności. Dzięki integracji z systemami CAD/CAM i automatycznymi podajnikami tkanin możliwa jest szybka zmiana wzoru bez konieczności przezbrajania linii, co skraca czas reakcji na zmieniające się trendy rynkowe i zamówienia krótkoseryjne.

Istotną korzyścią jest również redukcja odpadów. Dokładne rozmieszczanie wykrojów na materiale pozwala zminimalizować straty wynikające z niewykorzystanych fragmentów tkaniny, szczególnie w przypadku drogich surowców, takich jak skóra naturalna, włókna aramidowe czy tkaniny techniczne z powłokami specjalistycznymi. Ponieważ proces cięcia jest bezkontaktowy, nie dochodzi do zniszczenia materiału wskutek zużycia narzędzi, a ryzyko przypadkowych uszkodzeń jest znacząco mniejsze niż przy ręcznym operowaniu nożami.

Technologia laserowa wspiera także cele zrównoważonego rozwoju. W wielu zastosowaniach może zastąpić procesy chemiczne wymagające dużych ilości wody, środków wybielających, rozpuszczalników czy ścierniw. Laserowe wykańczanie denimu, perforacja zamiast dodatkowych warstw siatek wentylacyjnych, czy precyzyjne wycinanie wzorów eliminujące konieczność dodatkowych naszywek – wszystkie te zastosowania ograniczają zużycie surowców, chemikaliów oraz energii potrzebnej do transportu i składowania komponentów. Dla producentów odzieży jest to argument nie tylko ekonomiczny, lecz także marketingowy, pozwalający na budowanie wizerunku marki odpowiedzialnej środowiskowo.

Kolejną zaletą jest elastyczność projektowa. Projektanci mogą eksperymentować z geometrią cięć, stopniem perforacji, głębokością graweru czy lokalnymi zmianami faktury bez konieczności inwestowania w nowe wykrojniki lub matryce. Ułatwia to tworzenie krótkich serii limitowanych, personalizowanych nadruków, kolekcji kapsułowych oraz prototypów, które można szybko ocenić na rynku i w razie potrzeby modyfikować. W połączeniu z cyfrowymi narzędziami do projektowania 3D oraz symulacji ułożenia materiału na sylwetce powstaje spójny łańcuch cyfrowej produkcji ubrań.

Ograniczenia techniczne i ekonomiczne

Mimo wielu zalet zastosowanie laserów w przemyśle tekstylnym nie jest pozbawione ograniczeń. Jednym z nich jest wysoki koszt inwestycyjny zakupu urządzeń wysokiej klasy, szczególnie w przypadku systemów o dużych polach roboczych, wyposażonych w skanery galwanometryczne oraz zaawansowane systemy wizyjne. Choć koszty te mogą się zwracać dzięki oszczędnościom materiałowym i roboczogodzinnym, dla mniejszych przedsiębiorstw stanowią istotną barierę wejścia.

Kolejnym wyzwaniem jest kontrola oddziaływania termicznego na materiał. Nie wszystkie tkaniny reagują na energię lasera w sposób pożądany. Włókna naturalne, takie jak bawełna czy wełna, mogą ulegać przypaleniom i przebarwieniom, jeśli parametry procesu nie są odpowiednio dobrane. W przypadku włókien syntetycznych, zwłaszcza o niskiej temperaturze topnienia, istnieje ryzyko nadmiernego stopienia krawędzi, zgrubień lub odkształceń. Konieczne jest zatem opracowanie dla każdego rodzaju materiału zestawu parametrów pracy, co wymaga czasu, testów laboratoryjnych i doświadczenia operatora.

Laserowe cięcie bardzo grubych lub mocno puszystych materiałów, takich jak niektóre filce, watoliny, futra sztuczne czy wielowarstwowe kompozyty, może być mniej efektywne niż tradycyjne metody. Zwiększanie mocy w celu przyspieszenia procesu prowadzi czasem do poszerzenia strefy wpływu ciepła i pogorszenia jakości krawędzi. W takich przypadkach praktykuje się łączenie technologii – na przykład wstępne nacinanie laserem konturów i wykańczanie mechanicznymi narzędziami w newralgicznych miejscach.

Nie bez znaczenia są również wymagania dotyczące bezpieczeństwa pracy. Promieniowanie laserowe o dużej mocy stanowi potencjalne zagrożenie dla wzroku i skóry, dlatego urządzenia muszą być wyposażone w odpowiednie osłony, systemy blokad i czujniki. Proces cięcia i grawerowania generuje dymy, aerozole oraz produkty rozkładu termicznego, które należy odprowadzać i filtrować. Wymaga to instalacji systemów wentylacyjnych i filtracyjnych, a także przestrzegania norm dotyczących emisji zanieczyszczeń w miejscu pracy.

Integracja z Przemysłem 4.0 i kierunki innowacji

Rozwój technologii laserowych w tekstyliach jest ściśle powiązany z koncepcją Przemysłu 4.0, obejmującą cyfryzację procesów, integrację danych z różnych etapów łańcucha wartości oraz stosowanie narzędzi analitycznych. Nowoczesne systemy laserowe są wyposażane w czujniki monitorujące parametry pracy w czasie rzeczywistym, takie jak temperatura, stabilność mocy, pozycja głowicy, stan optyki czy stopień zużycia elementów ruchomych. Dane te mogą być przesyłane do systemów nadrzędnych MES lub ERP, co umożliwia bieżącą kontrolę wydajności, planowanie przestojów serwisowych oraz optymalizację harmonogramów produkcji.

Coraz większe znaczenie ma integracja laserów z systemami wizyjnymi, które rozpoznają położenie i kształt elementów na taśmie transportowej lub stole roboczym. Umożliwia to automatyczne dopasowanie wzoru graweru lub linii cięcia do nadruków na tkaninie, naturalnych kształtów skór czy niejednorodności materiału. W praktyce oznacza to redukcję odpadów i zwiększenie elastyczności w produkcji partii mieszanych, w których każdy element może być nieco inny. Systemy te wspierają również kontrolę jakości, wykrywając błędy cięcia, zabrudzenia czy odchylenia od zadanego wzoru.

W obszarze badań i rozwoju trwają prace nad nowymi typami laserów o zmiennej długości fali, pozwalających lepiej dostosować oddziaływanie do specyfiki danego włókna lub powłoki. Pojawiają się rozwiązania oparte na ultrakrótkich impulsach (femto- i pikosekundowych), które minimalizują wpływ cieplny i umożliwiają niemal beztermiczne usuwanie materiału. Takie podejścia są rozważane szczególnie w przypadku delikatnych tkanin o wysokiej wartości dodanej, materiałów kompozytowych przeznaczonych do zastosowań krytycznych oraz w produkcji elementów dla medycyny i elektroniki noszonej.

Interesującym kierunkiem rozwoju jest łączenie technologii laserowych z drukiem cyfrowym oraz z metodami nanoszenia warstw funkcjonalnych. Wyobrazić sobie można linię produkcyjną, na której tkanina jest najpierw drukowana atramentami pigmentowymi lub reaktywnymi, następnie częściowo modyfikowana powierzchniowo przez laser w celu poprawy adhezji lub stworzenia mikrostruktur, a na końcu wycinana w gotowe kształty z jednoczesnym perforowaniem obszarów wymagających wysokiej oddychalności. Zintegrowane zarządzanie kolorystyką, fakturą i geometrią pozwala na tworzenie produktów o wysokim stopniu personalizacji przy zachowaniu opłacalności produkcji seryjnej.

Perspektywy rozwoju technologii laserowych w obróbce tkanin obejmują również szerszą implementację sztucznej inteligencji w analizie danych procesowych. Algorytmy uczące się mogą na przykład samodzielnie optymalizować parametry cięcia dla nowych rodzajów materiałów, przewidywać występowanie defektów na podstawie obrazów z kamer czy sugerować zmiany w projekcie wzoru z uwagi na stabilność procesu. Integracja z cyfrowymi bliźniakami linii produkcyjnych umożliwia przeprowadzanie symulacji, w których testuje się różne strategie grawerowania, perforacji czy cięcia, zanim zostaną one wdrożone w rzeczywistej produkcji.

W miarę jak rośnie znaczenie gospodarki o obiegu zamkniętym, technologie laserowe mogą odegrać istotną rolę również w recyklingu i ponownym wykorzystaniu tekstyliów. Kontrolowane rozdzielanie warstw kompozytów, usuwanie powłok, selektywne uszkadzanie włókien w celu ułatwienia ich rozczesania czy tworzenie z recyklingowanych tkanin elementów o nowej funkcji – to obszary, w których rozwijane są pierwsze koncepcje aplikacyjne. Połączenie precyzyjnej obróbki z analizą składu materiałowego (na przykład poprzez spektroskopię on-line) otwiera drogę do bardziej efektywnego zarządzania strumieniami odpadów tekstylnych.

Technologie laserowe w obróbce tkanin stały się więc nie tylko narzędziem podnoszącym efektywność produkcji, ale także platformą umożliwiającą rozwój innowacyjnych produktów i modeli biznesowych. Ich wykorzystanie wymaga inwestycji w park maszynowy, kompetencje kadry oraz systemy cyfrowe, jednak potencjał w zakresie redukcji kosztów, poprawy jakości i tworzenia zaawansowanych funkcjonalności sprawia, że rola laserów w przemyśle tekstylnym będzie nadal dynamicznie rosnąć.