Rozwój materiałów inżynierskich doprowadził do powstania całej rodziny tworzyw określanych jako szkło techniczne oraz szkło–ceramika. To specjalistyczne materiały nieprzezroczyste dla laika, a zarazem kluczowe dla współczesnych technologii: od przemysłu kosmicznego i energetyki, przez elektronikę, aż po sprzęt AGD i medycynę. Ich właściwości – odporność na temperaturę, chemikalia, promieniowanie czy naprężenia mechaniczne – wynikają zarówno z unikatowego składu chemicznego, jak i z kontrolowanych procesów wytwarzania, łączących cechy produkcji szkła i ceramiki. Zrozumienie, jak powstają i gdzie znajdują zastosowanie, pozwala lepiej dostrzec ich znaczenie gospodarcze oraz rolę w rozwoju nowoczesnej cywilizacji.

Charakterystyka szkła technicznego i szkło–ceramiki

Szkło techniczne to szerokie pojęcie obejmujące wszystkie rodzaje szkła o specjalnych właściwościach użytkowych, przeznaczone nie tyle do zastosowań dekoracyjnych, ile do zadań inżynierskich i przemysłowych. Należą do niego m.in. szkła laboratoryjne, optyczne, szkła o podwyższonej odporności cieplnej i chemicznej, szkła przewodzące prąd, szkła filtrujące promieniowanie czy szkła o dokładnie kontrolowanym współczynniku rozszerzalności cieplnej.

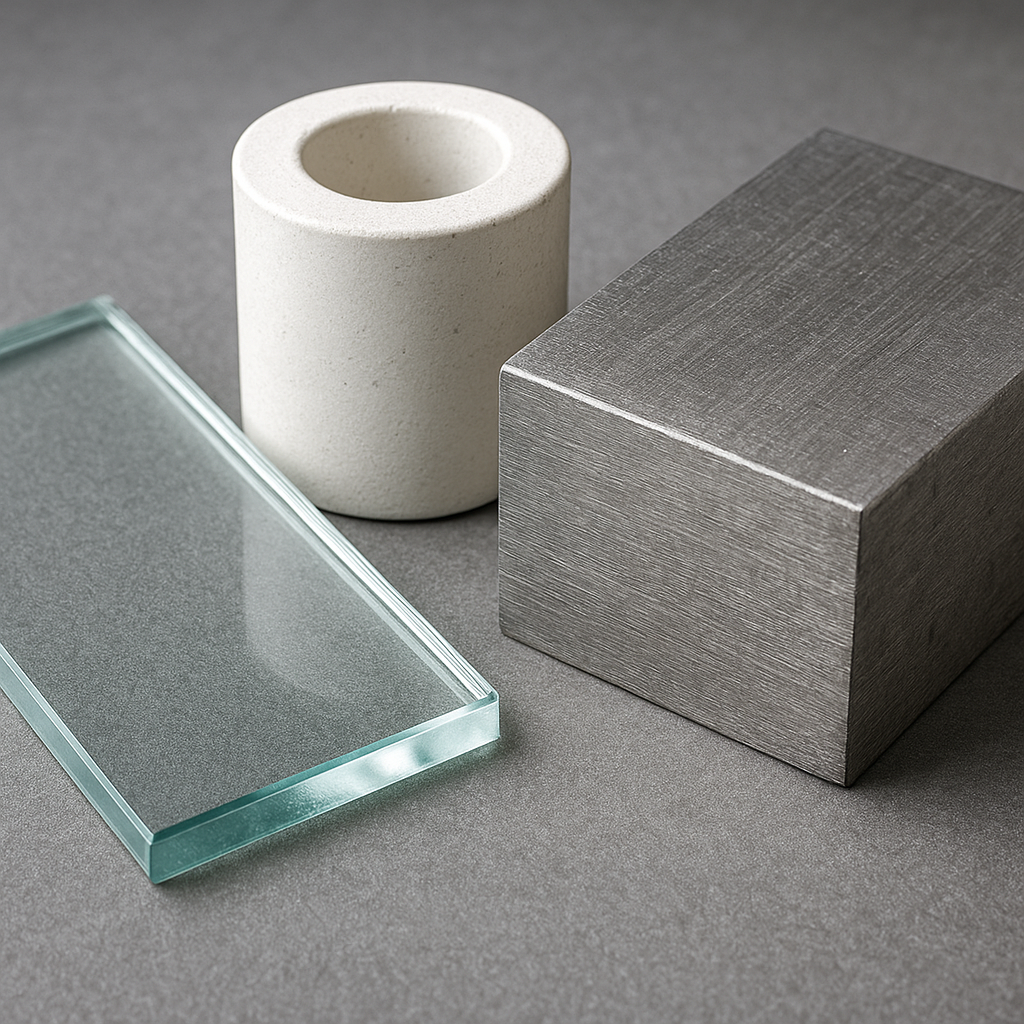

Szczególną grupę stanowi szkło–ceramika (często nazywana też ceramiką szklaną lub szkłoceramiką). Jest to materiał powstały ze szkła, które w dalszym etapie poddano procesowi częściowej krystalizacji. W efekcie otrzymuje się tworzywo o pośredniej strukturze: zawiera zarówno fazę amorficzną (szklistą), jak i krystaliczną. Pozwala to uzyskać kombinację cech typowych dla szkła i ceramiki – wysoką twardość, odporność termiczną, możliwość precyzyjnej obróbki oraz stosunkowo gładką, nieporowatą powierzchnię.

Do kluczowych właściwości szkła technicznego i szkło–ceramiki należą:

- bardzo wysoka odporność na szok termiczny (nagłe zmiany temperatury),

- stabilność wymiarowa w szerokim zakresie temperatur,

- odporność na działanie agresywnych mediów chemicznych,

- dobrze kontrolowane własności optyczne (przezroczystość, współczynnik załamania, filtracja pasm promieniowania),

- możliwość dopasowania współczynnika rozszerzalności cieplnej do innych materiałów (np. metali, półprzewodników),

- odporność na promieniowanie jonizujące lub laserowe w określonych zakresach długości fal,

- szczelność gazowa, co ma znaczenie w hermetycznych obudowach elementów elektronicznych i czujników.

W odróżnieniu od tradycyjnego szkła sodowo-wapniowego, z którego wykonuje się np. szyby okienne, szkło techniczne ma często znacznie bardziej złożony skład chemiczny oraz jest produkowane w ścisłej kontroli parametrów procesu. Dodatek tlenków boru, glinu, litu, magnezu, cynku czy metali ziem rzadkich pozwala kształtować właściwości optyczne, elektryczne i cieplne na potrzeby konkretnych zastosowań.

Szkło–ceramika wyróżnia się szczególnie niskim współczynnikiem rozszerzalności cieplnej, niekiedy bliskim zera, co sprawia, że wytrzymuje bardzo gwałtowne nagrzewanie i chłodzenie bez pęknięć. Dzięki temu stała się podstawowym materiałem na płyty grzewcze kuchenne, okna piekarników, elementy teleskopów astronomicznych, a także podłoża dla precyzyjnych przyrządów pomiarowych.

Procesy wytwarzania i technologia produkcji

Produkcja szkła technicznego i szkło–ceramiki znacząco różni się od prostego wytopu szkła gospodarczego. Wymaga starannego doboru surowców, rygorystycznej kontroli składu chemicznego oraz wieloetapowych procesów cieplnych. Poszczególne etapy można ogólnie podzielić na przygotowanie wsadu, topienie, formowanie, obróbkę cieplną (w tym ceramizację) oraz wykończenie.

Skład chemiczny i przygotowanie wsadu

Podstawowym składnikiem większości szkieł jest krzemionka (SiO₂) w postaci piasku kwarcowego o bardzo wysokiej czystości. Do niej dodaje się inne tlenki, które pełnią rolę modyfikatorów sieci szklanej lub stabilizatorów. W szkle sodowo-wapniowym są to głównie tlenek sodu (Na₂O) i tlenek wapnia (CaO), natomiast w szkle technicznym równie istotne stają się:

- tlenek boru (B₂O₃) – kluczowy w szkłach borokrzemowych stosowanych w laboratoriach i technice wysokotemperaturowej,

- tlenek glinu (Al₂O₃) – zwiększa odporność chemiczną i mechaniczną,

- tlenek litu (Li₂O) – obniża rozszerzalność cieplną, służy m.in. do wytwarzania szkło–ceramiki,

- tlenki metali ziem rzadkich – modyfikują własności optyczne, np. w szkłach laserowych i optycznych,

- tlenki żelaza, tytanu, cynku i inne – wykorzystywane jako barwniki, utleniacze lub reduktory, a także składniki nadające specjalne własności funkcjonalne.

Surowce muszą być precyzyjnie odważone, wysuszone i wymieszane. Zanieczyszczenia, szczególnie tlenkami metali ciężkich lub cząstkami nierozpuszczalnymi, mogą prowadzić do wad optycznych, zmiany przewodnictwa czy powstawania wewnętrznych naprężeń. W przypadku szkła o zastosowaniach elektronicznych lub optycznych wymagana jest ultra wysoka czystość, osiągana poprzez użycie specjalnie oczyszczanych piasków, tlenków syntetycznych oraz technologii topienia w atmosferze kontrolowanej.

Topienie szkła i kontrola procesu

Wsad trafia do pieca szklarskiego, gdzie jest topiony w temperaturach rzędu 1300–1700°C, w zależności od składu. W technologii szkła technicznego stosuje się zarówno piece wannowe do produkcji ciągłej, jak i piece tyglowe do serii specjalnych lub szkła optycznego. Ważnym etapem jest klarowanie – usuwanie pęcherzyków gazu za pomocą dodatków klarujących (np. tlenków arsenu lub antymonu w starszych technologiach, obecnie zastępowanych bardziej przyjaznymi środowiskowo środkami).

Temperatura, czas przebywania masy szklanej w piecu i ruch konwekcyjny są precyzyjnie kontrolowane, aby zapewnić jednorodność składu i struktury. Dla szkła optycznego lub szkła–ceramiki nawet niewielkie wahania parametrów mogą prowadzić do nieprzydatności całej partii w zastosowaniach o wysokiej dokładności.

Formowanie wyrobów szklanych

Po stopieniu szkło jest formowane w odpowiednie kształty. W przypadku szkła technicznego stosuje się szereg technik:

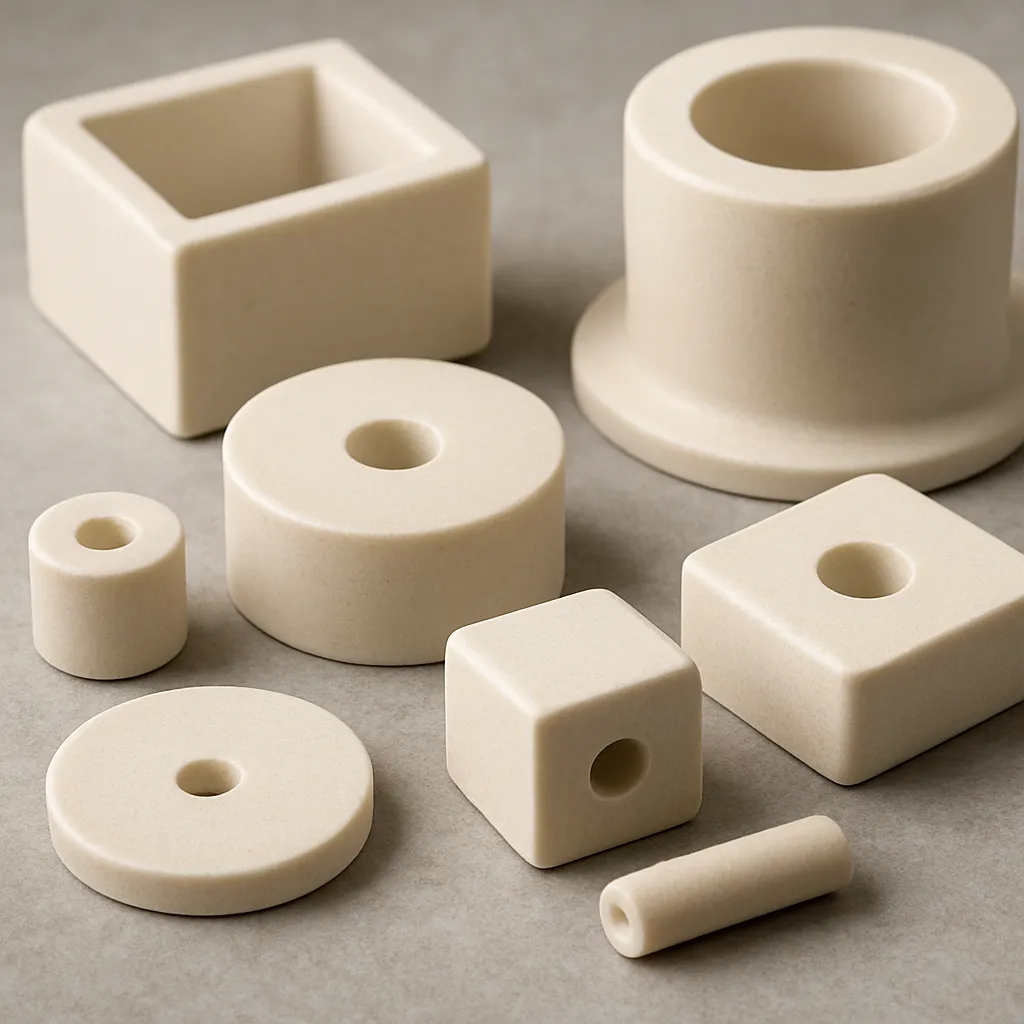

- formowanie w prasach – np. do produkcji elementów optycznych, izolatorów, tulei,

- ciągnienie rur i prętów – wykorzystywane w produkcji szkła laboratoryjnego, włókien szklanych i kapilar,

- walcowanie – do płyt i tafli, które później podlegają dalszej obróbce,

- dmuchanie automatyczne – przy wyrobie kolb i butli laboratoryjnych o skomplikowanych kształtach,

- odlewanie do form – często stosowane w produkcji dużych elementów, np. dysków do zwierciadeł teleskopowych.

Istotne jest utrzymanie odpowiedniego zakresu lepkości szkła, by umożliwić formowanie bez powstawania pęknięć i nadmiernych naprężeń. Wysoka temperatura i lepkość masy muszą być synchronizowane z szybkością pracy maszyn formujących.

Obróbka cieplna: odprężanie i ceramizacja

Po uformowaniu większość wyrobów ze szkła technicznego wymaga procesu odprężania. Polega on na wolnym, kontrolowanym chłodzeniu przez zakres temperatur, w których szkło przechodzi ze stanu plastycznego w sztywny. Pozwala to zredukować wewnętrzne naprężenia, które mogłyby doprowadzić do pęknięcia podczas użytkowania. Temperatura odprężania jest ściśle związana ze składem szkła i wynosi zazwyczaj od 500 do 700°C.

W przypadku szkło–ceramiki do standardowego procesu odprężania dochodzi dodatkowy etap ceramizacji. Polega on na ponownym podgrzaniu wcześniej uformowanych wyrobów do określonej temperatury (zwykle 600–900°C) i utrzymaniu ich przez pewien czas, aby zainicjować i kontrolować proces krystalizacji. Dodane do szkła nukleanty (np. tlenki tytanu, cyrkonu lub fosforu) sprzyjają powstawaniu bardzo drobnych jąder krystali, które następnie rosną w całej objętości materiału.

W ten sposób tworzy się mikrostruktura złożona z ultradrobnych kryształów (często o rozmiarach mniejszych niż długość fali światła widzialnego) osadzonych w fazie szklistej. Taka struktura zapewnia równocześnie wysoką odporność termiczną i mechaniczną oraz – w zależności od proporcji faz – przezroczystość lub półprzezroczystość materiału. Precyzyjne sterowanie parametrami ceramizacji pozwala dopasować wspomniany współczynnik rozszerzalności cieplnej, co stanowi jedną z najważniejszych zalet szkło–ceramiki.

Wykończenie, obróbka mechaniczna i powierzchniowa

Końcowy etap produkcji obejmuje obróbkę mechaniczną i chemiczną, która nadaje wyrobom ostateczne kształty oraz wymagane właściwości powierzchniowe. Wykorzystuje się m.in.:

- szlifowanie i polerowanie – szczególnie w przypadku elementów optycznych, okienek ochronnych i płyt grzewczych,

- wiercenie, frezowanie i cięcie diamentowe – do wykonywania otworów, rowków, nacięć,

- trawienie chemiczne – umożliwia usunięcie mikropęknięć i poprawę odporności na rozciąganie,

- powłoki cienkowarstwowe – np. warstwy przeciwodblaskowe, przewodzące, refleksyjne lub filtrujące promieniowanie UV i IR,

- hartowanie chemiczne lub termiczne – w niektórych rodzajach szkła technicznego zwiększa odporność na uderzenia i zginanie.

Dzięki tym operacjom surowe szkło techniczne lub szkło–ceramika przekształca się w wysoko zaawansowane komponenty, gotowe do zastosowań w najbardziej wymagających warunkach, od pracy w próżni kosmicznej po wnętrze komory spalania w silniku odrzutowym.

Zastosowania i znaczenie gospodarcze

Z uwagi na swoje wyjątkowe właściwości szkło techniczne oraz szkło–ceramika są obecne praktycznie we wszystkich nowoczesnych gałęziach przemysłu. Ich znaczenie nie ogranicza się do roli materiału konstrukcyjnego; często są elementem umożliwiającym w ogóle działanie danej technologii, szczególnie tam, gdzie istotne są warunki wysokiej temperatury, agresywnego środowiska lub precyzyjnych parametrów optycznych.

Przemysł chemiczny, laboratoryjny i farmaceutyczny

Jednym z najbardziej klasycznych obszarów zastosowań jest wyposażenie laboratoriów: kolby, chłodnice, probówki, biurety, kolumny chromatograficzne i liczne naczynia specjalistyczne wykonuje się z borokrzemowego szkła technicznego. Charakteryzuje się ono bardzo dobrą odpornością chemiczną na kwasy i zasady (z wyjątkiem kwasu fluorowodorowego) oraz wysoką odpornością na szok termiczny. Pozwala to szybko zmieniać temperaturę roztworów bez ryzyka pęknięcia szkła.

W przemyśle chemicznym i farmaceutycznym szkło techniczne wykorzystuje się do budowy reaktorów, rurociągów, mieszalników i aparatów procesowych, gdzie wymagane są obojętność chemiczna i możliwość obserwacji zachodzących reakcji. Szkło pokryte specjalnymi powłokami antyadhezyjnymi ułatwia utrzymywanie czystości i zapobiega osadzaniu się produktów reakcji na ściankach, co jest istotne przy produkcji leków i substancji o wysokiej czystości.

Energetyka, wysokie temperatury i przemysł ciężki

Odporność na wysoką temperaturę i szok termiczny sprawiła, że szkło–ceramika stała się podstawowym materiałem na płyty grzewcze w kuchenkach elektrycznych i indukcyjnych oraz na oszklenia piekarników. Płyta szkło–ceramiczna może wytrzymać kontakt z rozgrzanym do czerwoności garnkiem i równoczesne polanie jej zimną wodą, co dla zwykłego szkła byłoby katastrofalne.

W energetyce i przemyśle ciężkim szkło techniczne jest stosowane jako materiał izolacyjny i bariera ochronna. Przykłady to:

- izolatory wysokiego napięcia wykonane ze specjalnych szkieł lub szkło–ceramiki,

- osłony obserwacyjne w kotłach energetycznych i piecach przemysłowych,

- elementy pieców hutniczych odporne na gwałtowne zmiany temperatury i agresywne gazy.

W niektórych turbinach i urządzeniach pracujących w skrajnych warunkach stosuje się szkło–ceramikę jako materiał na części konstrukcyjne, które muszą jednocześnie zachować wymiarową stabilność i odporność na długotrwałe działanie podwyższonych temperatur.

Elektronika, telekomunikacja i optoelektronika

Elektronika jest jednym z najważniejszych odbiorców szkła technicznego. W tej dziedzinie materiał ten pełni kilka kluczowych funkcji:

- podłoża dla układów scalonych, sensorów i mikroelementów – szkło o dopasowanym współczynniku rozszerzalności cieplnej minimalizuje naprężenia termiczne w trakcie pracy urządzeń,

- hermetyczne obudowy i przepusty szklano-metalowe – chronią czułe elementy przed wilgocią i gazami, przy zachowaniu szczelności do warunków próżniowych,

- szkła przewodzące (np. z warstwą tlenku indu i cyny) stosowane jako przezroczyste elektrody w wyświetlaczach ciekłokrystalicznych, panelach dotykowych i ogniwach fotowoltaicznych,

- światłowody – włókna szklane o wyjątkowo niskich stratach sygnału umożliwiają przesyłanie danych na tysiące kilometrów z prędkością bliską prędkości światła.

Specjalna grupa to szkła optyczne i laserowe, w których skład wchodzą tlenki metali ziem rzadkich (np. neodymu, iterbu czy erb), odpowiadające za właściwości luminescencyjne. Z nich buduje się elementy wzmacniaczy optycznych oraz ośrodki czynne laserów stało–stanowych, stosowanych m.in. w telekomunikacji światłowodowej, medycynie i przemyśle maszynowym.

Motoryzacja, lotnictwo i przemysł kosmiczny

W motoryzacji szkło techniczne pojawia się głównie w postaci szyb o zwiększonej odporności i funkcjonalności (np. z powłokami przeciwsłonecznymi, ogrzewaniem, czujnikami deszczu), a także w reflektorach i lampach sygnalizacyjnych. Szkło–ceramika znajduje zastosowanie w elementach silników, układów wydechowych oraz w precyzyjnych czujnikach temperatury i ciśnienia, które muszą pracować w trudnych warunkach.

W lotnictwie i przemyśle kosmicznym znaczenie szkło–ceramiki jest jeszcze większe. Materiał ten wykorzystywany jest do budowy elementów konstrukcyjnych o wysokiej sztywności i niskiej rozszerzalności cieplnej, co ma kluczowe znaczenie w teleskopach kosmicznych, systemach nawigacyjnych, kamerach i sensorach obserwacyjnych. Zastosowanie szkło–ceramiki w zwierciadłach teleskopów umożliwia zachowanie stabilnego kształtu powierzchni optycznej w szerokim zakresie temperatur, co przekłada się na jakość obserwacji astronomicznych.

Medycyna, stomatologia i implantologia

W medycynie szkło techniczne jest obecne w postaci probówek do badań laboratoryjnych, ampułek na leki, pipet i naczyń do hodowli komórkowych. Kluczowe jest tu połączenie obojętności chemicznej, czystości i łatwości sterylizacji. W stomatologii i implantologii szczególną rolę odgrywają tzw. biokompatybilne szkło–ceramiki oraz bioglassy – szkła bioaktywne, które w kontakcie z tkankami kostnymi tworzą warstwę hydroksyapatytu, sprzyjając integracji implantu z kością.

Materiały te stosuje się w wypełnieniach ubytków kostnych, implantach ortopedycznych i dentystycznych, a także w regeneracji kości po urazach. W przeciwieństwie do tradycyjnych ceramik, nie tylko są tolerowane przez organizm, lecz mogą aktywnie wspomagać proces gojenia.

AGD, budownictwo i codzienne otoczenie

Choć przeciętny użytkownik kojarzy szkło techniczne głównie z laboratorium lub przemysłem, jego obecność w gospodarstwach domowych jest coraz bardziej widoczna. Płyty kuchenne, drzwiczki piekarników, osłony lamp halogenowych, kominki z szybami odpornymi na ogień – to wszystko przykłady zastosowań szkło–ceramiki oraz szkieł o podwyższonej odporności termicznej.

W budownictwie szkło techniczne występuje w postaci szyb przeciwpożarowych, szyb dźwiękochłonnych, powłok samoczyszczących, a także elementów konstrukcyjnych fasad. Specjalne szkła izolacyjne, laminowane i hartowane poprawiają bezpieczeństwo, komfort cieplny i energetyczną wydajność budynków. Dodatkowo szkła powlekane cienkimi warstwami metalicznymi pomagają redukować straty ciepła zimą i przegrzewanie wnętrz latem.

Znaczenie gospodarcze i kierunki rozwoju

Znaczenie szkła technicznego i szkło–ceramiki w gospodarce jest trudne do przecenienia. Są one materiałem strategicznym, leżącym u podstaw wielu sektorów wysokich technologii. Bez nich nie byłoby możliwe wprowadzenie na szeroką skalę światłowodowej infrastruktury telekomunikacyjnej, zaawansowanych urządzeń medycznych, wydajnych paneli słonecznych czy precyzyjnych przyrządów pomiarowych.

W ujęciu gospodarczym warto zwrócić uwagę na kilka aspektów:

- duża wartość dodana – produkty ze szkła technicznego wymagają zaawansowanej wiedzy inżynierskiej i precyzyjnych technologii, co przekłada się na wyższą marżę w porównaniu z prostymi wyrobami szklanymi,

- silne powiązanie z sektorem badań i rozwoju – nowe gatunki szkła–ceramiki i szkieł funkcjonalnych powstają często we współpracy ośrodków naukowych z przemysłem,

- znaczenie eksportowe – wiele krajów (w tym Polska) specjalizuje się w określonych niszach, np. szkle laboratoryjnym, optycznym czy technicznym dla budownictwa, rozwijając konkurencyjność na rynkach międzynarodowych,

- rola w transformacji energetycznej – szkła i szkło–ceramiki są kluczowe dla fotowoltaiki, technologii CSP (skoncentrowanej energii słonecznej) i zaawansowanych systemów magazynowania energii,

- wyzwania ekologiczne – produkcja szkła jest energochłonna, a więc powiązana z emisją CO₂; rozwój technologii topienia w piecach elektrycznych zasilanych z OZE oraz recykling odpadów szklanych stają się strategicznym kierunkiem zmian.

Coraz większą rolę odgrywają także szkła inteligentne, reagujące na bodźce zewnętrzne, takie jak zmiana napięcia elektrycznego, natężenia światła lub temperatury. Przykładem są szyby o regulowanej przezroczystości (smart windows), które pozwalają dynamicznie kontrolować ilość światła i ciepła przenikającego do wnętrza budynku lub pojazdu. Rozwój takich rozwiązań wymaga ścisłego połączenia wiedzy o materiałach szklanych, powłokach cienkowarstwowych i elektronice sterującej.

W badaniach nad nowymi materiałami pojawiają się kolejne odmiany szkło–ceramiki o specjalnych funkcjach: odporne na promieniowanie neutronowe dla energetyki jądrowej, o podwyższonej przewodności jonowej dla akumulatorów półprzewodnikowych, czy o specyficznych właściwościach magnetycznych lub dielektrycznych, wykorzystywanych w zaawansowanej elektronice mocy i mikrofalowej. Rozszerzanie tej palety otwiera drogę do kolejnych innowacji technologicznych oraz nowych modeli biznesowych w przemyśle materiałów zaawansowanych.