Efektywne smarowanie maszyn to jeden z kluczowych filarów nowoczesnego utrzymania ruchu. Odpowiednio dobrane i prawidłowo eksploatowane systemy smarowania decydują o niezawodności urządzeń, długości ich życia, kosztach serwisu oraz bezpieczeństwie pracy. W wielu zakładach przemysłowych to właśnie niewłaściwe smarowanie odpowiada za znaczną część awarii, przestojów oraz nadmiernego zużycia części. Zrozumienie zasad doboru, projektowania i eksploatacji systemów smarowania staje się więc niezbędną kompetencją dla inżynierów mechaników, specjalistów utrzymania ruchu i techników odpowiedzialnych za obsługę parku maszynowego.

Rola smarowania w eksploatacji maszyn i urządzeń

Podstawowym zadaniem smarowania jest redukcja tarcia pomiędzy współpracującymi powierzchniami elementów maszyn, takich jak łożyska, przekładnie zębate, prowadnice czy sworznie. Tarcie powoduje nie tylko wzrost temperatury, ale również intensywne zużycie materiału oraz ryzyko zatarcia. Odpowiednio dobrany środek smarny tworzy pomiędzy powierzchniami warstwę separującą, która ogranicza bezpośredni kontakt metalu z metalem i pozwala na płynną, energooszczędną pracę sprzętu.

Smarowanie wpływa również na inne zjawiska istotne z punktu widzenia eksploatacji maszyn. Jednym z nich jest odprowadzanie ciepła z obszarów silnie obciążonych, na przykład z łożysk wysokobrotowych czy przekładni pracujących przy dużych momentach obrotowych. Środek smarny transportuje ciepło z miejsca jego powstawania do chłodnicy, obudowy lub obszaru o niższej temperaturze, zapobiegając przegrzewaniu węzła i degradacji materiałów konstrukcyjnych.

Ważną funkcją smarów i olejów jest również ochrona przed korozją. Cienka warstwa oleju na powierzchni metalu ogranicza dostęp tlenu i wilgoci, a odpowiednio dobrane dodatki uszlachetniające mogą neutralizować produkty spalania, kwasy oraz inne szkodliwe związki chemiczne powstające podczas pracy maszyn. W efekcie elementy takie jak wały, zęby kół czy bieżnie łożysk zachowują dłużej swoje parametry wytrzymałościowe i geometryczne.

Nie można pominąć także aspektu uszczelniania. W wielu konstrukcjach film olejowy pełni rolę bariery ograniczającej przedostawanie się zanieczyszczeń stałych i ciekłych do wnętrza mechanizmu oraz przeciwdziałającej wyciekom mediów roboczych. Dotyczy to szczególnie przekładni zamkniętych, silników spalinowych, sprężarek czy układów hydraulicznych, w których wymaga się utrzymania wysokiej czystości mediów w celu zapewnienia powtarzalności działania.

Wreszcie, odpowiednie smarowanie bezpośrednio przekłada się na efektywność energetyczną instalacji. Zbyt wysokie tarcie w węzłach ruchomych oznacza większy pobór energii elektrycznej, szybsze nagrzewanie napędów oraz spadek mocy dostępnej na wyjściu maszyn. Zastosowanie właściwych olejów i smarów, przy jednoczesnym utrzymaniu ich parametrów na wymaganym poziomie, może przynieść wymierne oszczędności energetyczne w skali całego zakładu.

Analiza danych z wielu przedsiębiorstw przemysłowych pokazuje, że skuteczna strategia smarowania jest jednym z najtańszych i najbardziej efektywnych środków podnoszenia niezawodności parku maszynowego. Minimalizacja awarii, wydłużenie okresów międzyremontowych, ograniczenie ilości części zamiennych i mniejsze zużycie energii składają się na istotne efekty ekonomiczne, które często są niedoceniane na etapie planowania inwestycji w infrastrukturę produkcyjną.

Rodzaje systemów smarowania stosowanych w przemyśle

Systemy smarowania można klasyfikować według wielu kryteriów: sposobu podawania środka smarnego, stopnia automatyzacji, rodzaju medium czy charakteru pracy maszyny. Najprostsze rozwiązania opierają się na smarowaniu ręcznym, wykonywanym okresowo przez pracowników utrzymania ruchu, natomiast najbardziej zaawansowane układy to zintegrowane systemy centralnego smarowania sterowane przez sterowniki PLC i współpracujące z systemami monitoringu stanu technicznego maszyn.

Systemy smarowania ręcznego i półautomatycznego

Smarowanie ręczne polega zazwyczaj na okresowym dostarczaniu smaru lub oleju do wyszczególnionych punktów za pomocą smarowniczek, pistoletów ręcznych, oliwiarek lub innych prostych narzędzi. Rozwiązanie to jest wciąż bardzo popularne w mniejszych zakładach oraz tam, gdzie liczba punktów smarowania jest niewielka, a dostęp do nich nie stanowi zagrożenia dla obsługi. Główną zaletą takiego podejścia jest niski koszt inwestycyjny oraz prostota obsługi, jednak w praktyce rodzi ono wiele problemów eksploatacyjnych.

Najczęstsze trudności wynikają z nieregularnego wykonywania zabiegów smarowniczych, braku kontroli ilości podawanego środka smarnego, mylenia rodzajów smarów oraz niewystarczającej dokumentacji przeprowadzonych czynności. W efekcie poszczególne punkty mogą być smarowane zbyt rzadko lub zbyt często, co prowadzi do przegrzewania, wypłukiwania smaru, wycieków, a w skrajnych przypadkach nawet do zatarcia. Dodatkowo konieczność przerywania pracy maszyny w celu dostępu do punktów smarowania wydłuża przestoje i generuje straty produkcyjne.

Systemy półautomatyczne stanowią kompromis pomiędzy prostotą a niezawodnością. Przykładem są smarownice jednoliniowe z ręczną pompą, w których operator jednym ruchem podaje określoną dawkę smaru do kilku lub kilkunastu punktów smarowania jednocześnie. Wymaga to mniej czasu niż klasyczne smarowanie ręczne i zapewnia bardziej równomierny rozdział środka smarnego. Wciąż jednak użytkownik musi pamiętać o cyklicznym uruchamianiu układu, a kontrola parametrów pozostaje ograniczona.

Centralne systemy smarowania

W dużych instalacjach przemysłowych standardem stają się centralne systemy smarowania. Ich istotą jest zastosowanie jednej jednostki pompującej oraz rozbudowanej sieci przewodów z rozdzielaczami, które dozują odpowiednią ilość smaru lub oleju do każdego zasilanego węzła. Tego rodzaju układy pozwalają na obsługę nawet kilkuset punktów smarowania w ramach jednej maszyny lub całej linii produkcyjnej.

Centralne systemy smarowania można podzielić na kilka głównych typów, takich jak systemy jednoliniowe, dwuliniowe, progresywne, systemy olejowo-powietrzne oraz systemy mgły olejowej. Każde z tych rozwiązań ma swoją specyfikę, wynikającą z ciśnień roboczych, lepkości używanego środka smarnego, odległości do punktów odbiorczych oraz częstotliwości cykli smarowania. Dobór odpowiedniej technologii wymaga analizy obciążeń, warunków środowiskowych oraz konstrukcji maszyny.

W systemach jednoliniowych środek smarny podawany jest jedną magistralą do dozowników, z których każdy wydziela określoną objętość smaru przy każdym cyklu pracy pompy. Rozwiązanie to jest relatywnie proste, a jego zastosowanie sprawdza się w maszynach o umiarkowanej liczbie punktów oraz niewielkich odległościach. Systemy dwuliniowe wykorzystuje się z kolei tam, gdzie odległości są większe, a warunki pracy trudniejsze – między innymi w hutnictwie, górnictwie czy przemyśle ciężkim.

Systemy progresywne pracują w oparciu o specjalne dzielniki, w których przepływ środka smarnego przez kolejne sekcje odbywa się w sposób sekwencyjny. Pozwala to na bardzo precyzyjne dawkowanie i łatwą kontrolę poprawności pracy, ponieważ zatrzymanie się jednej sekcji natychmiast wpływa na cały układ, sygnalizując potencjalne zablokowanie przewodu lub uszkodzenie punktu smarowania. Systemy te są chętnie stosowane w pojazdach specjalnych, prasach, wtryskarkach oraz liniach pakujących.

Układy obiegowego smarowania olejowego

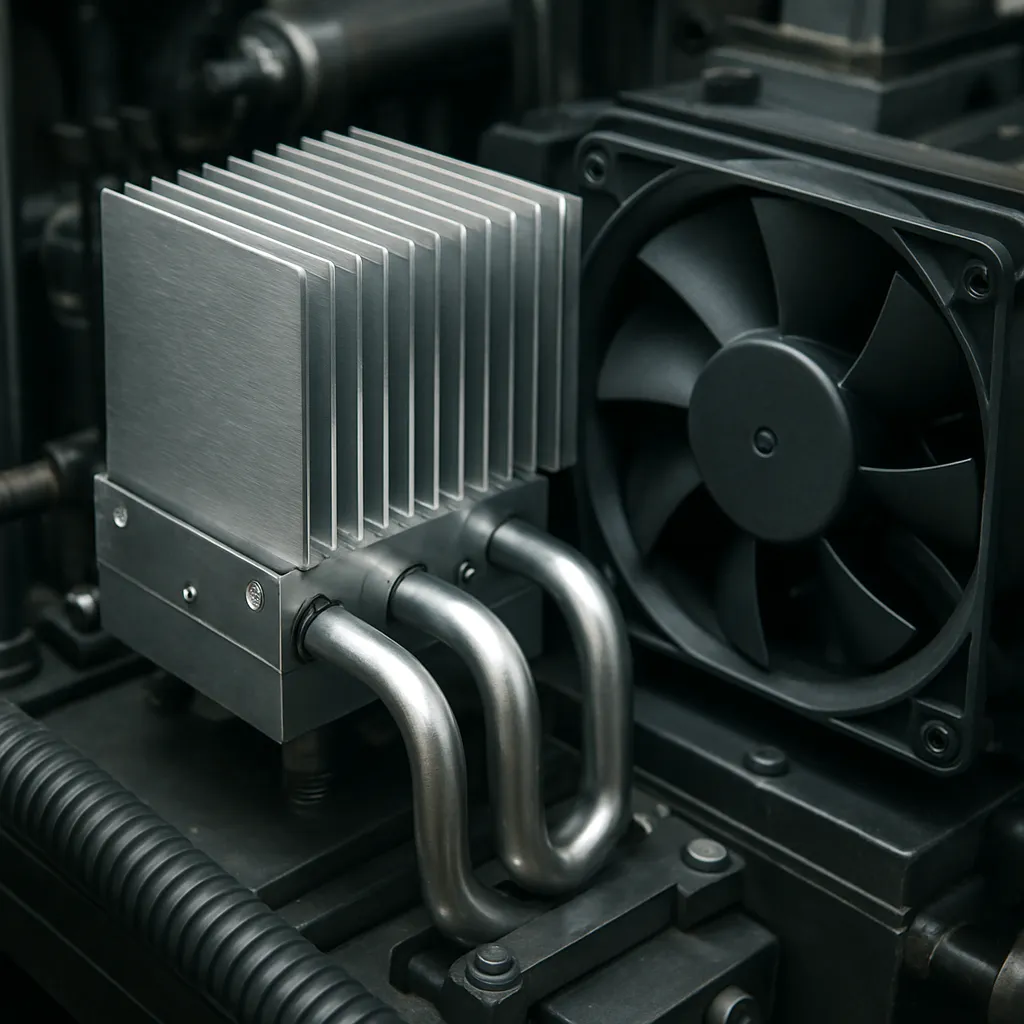

W maszynach o wysokich prędkościach obrotowych oraz w urządzeniach, w których wymagane jest intensywne chłodzenie, stosuje się układy obiegowego smarowania olejowego. Składają się one z zbiornika oleju, pompy, filtrów, chłodnicy, zaworów regulacyjnych i sieci przewodów doprowadzających olej do łożysk, przekładni, sprzęgieł czy innych elementów wymagających smarowania. Po przejściu przez węzły tarcia olej spływa z powrotem do zbiornika, gdzie jest oczyszczany i chłodzony.

Takie rozwiązanie umożliwia utrzymanie stabilnych parametrów pracy środka smarnego, kontrolę jego temperatury, lepkości i czystości, a także zastosowanie rozbudowanych systemów diagnostycznych. W nowoczesnych układach obiegowych czujniki mierzą temperaturę, ciśnienie, poziom oleju, a często także zawartość wody, cząstek stałych czy produktów utleniania. Dane te mogą być przekazywane do systemów nadzoru i wykorzystywane w strategii utrzymania ruchu opartej na parametrach eksploatacyjnych.

Układy obiegowe znajdują zastosowanie między innymi w turbinach, młynach kulowych, dużych przekładniach przemysłowych, walcarkach, sprężarkach i agregatach prądotwórczych. W tego typu aplikacjach stabilność warunków smarowania ma bezpośredni wpływ na bezpieczeństwo oraz ciągłość pracy całych instalacji, dlatego inwestycje w zaawansowane rozwiązania smarownicze są uzasadnione ekonomicznie i technicznie.

Smarowanie mgłą olejową i olejowo-powietrzne

Specyficzną grupą są systemy smarowania mgłą olejową oraz układy olejowo-powietrzne. Stosuje się je głównie tam, gdzie wymagane jest precyzyjne dawkowanie niewielkich ilości oleju przy jednoczesnym intensywnym chłodzeniu elementów, na przykład w obrabiarkach CNC, wrzecionach wysokobrotowych, pneumatycznych układach napędowych czy liniach do ciągłego formowania metalu. Zasadą działania takich systemów jest rozproszenie oleju w strumieniu sprężonego powietrza i dostarczenie go do miejsca tarcia w postaci kropelek lub mgły.

Rozwiązania tego typu pozwalają znacząco ograniczyć zużycie oleju oraz zredukować ryzyko wycieków, jednocześnie zapewniając wysoką jakość smarowania i chłodzenia. Ograniczamy w ten sposób także zjawisko spieniania, typowe dla klasycznych układów obiegowych pracujących przy wysokich prędkościach obrotowych. Dodatkowo powietrze nośne tworzy barierę, która utrudnia przedostawanie się zanieczyszczeń do wnętrza węzłów ruchomych.

Dobór środka smarnego i znaczenie monitoringu w utrzymaniu ruchu

Sam system smarowania, nawet najbardziej zaawansowany, nie zapewni oczekiwanych korzyści, jeśli użyty środek smarny będzie niewłaściwie dobrany lub eksploatowany. Kluczowym parametrem jest lepkość oleju, która musi być dostosowana do temperatury pracy oraz prędkości względnej między powierzchniami trącymi. Zbyt niska lepkość prowadzi do utraty ciągłości filmu smarowego, a w konsekwencji do kontaktu metalu z metalem, natomiast zbyt wysoka zwiększa opory ruchu, straty energii oraz temperaturę węzła.

Ważne są również właściwości przeciwzużyciowe i przeciwzatarciowe, określane często skrótem AW/EP, związane z obecnością dodatków chemicznych reagujących z powierzchnią metalu w warunkach wysokiego nacisku i temperatury. W przekładniach zębatych, łożyskach silnie obciążonych czy układach hydraulicznych pracujących w skrajnych warunkach dobór odpowiednich dodatków decyduje o trwałości elementów. Niezwykle istotna jest też odporność oleju na utlenianie, zdolność do oddzielania wody, stabilność temperaturowa oraz kompatybilność z materiałami uszczelnień.

Szczególnego podejścia wymagają także smary plastyczne, których właściwości zależą nie tylko od rodzaju oleju bazowego, ale również od zagęszczacza i zastosowanych dodatków. Stopień konsystencji określany przez NLGI musi być dobrany adekwatnie do prędkości obrotowej, geometrii węzła, temperatury oraz metody podawania. W przypadku centralnych systemów smarowania z długimi przewodami zbyt twardy smar może powodować problemy z przepływem, podczas gdy zbyt miękki nie zapewni odpowiedniej ochrony przy wysokich obciążeniach.

Rosnące wymagania w obszarze niezawodności oraz optymalizacji kosztów skłaniają działy utrzymania ruchu do wdrażania praktyk opartych na analizie stanu środka smarnego. Regularne badania próbek oleju dostarczają informacji o stopniu jego degradacji, poziomie zanieczyszczeń, obecności produktów zużycia oraz potencjalnych problemach eksploatacyjnych. Analiza takich parametrów jak liczba kwasowa, liczba zasadowa, zawartość metali zużyciowych, cząstek stałych, wody czy sadzy pozwala przewidywać awarie i planować wymiany oleju na podstawie rzeczywistego stanu, a nie sztywnych interwałów czasowych.

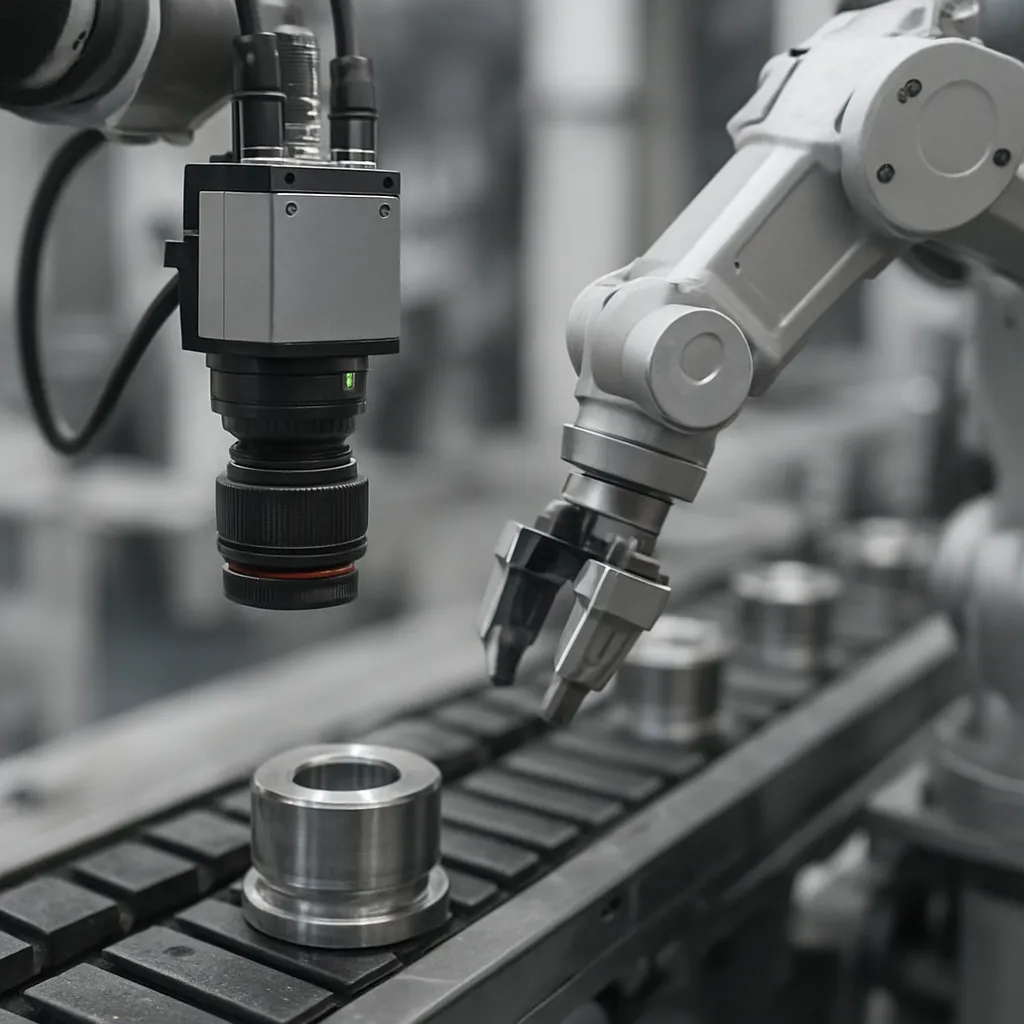

W nowoczesnym podejściu do utrzymania ruchu monitoring smarów staje się integralną częścią strategii predictive i proactive maintenance. Dzięki zintegrowaniu danych z czujników on-line (temperatura, ciśnienie, poziom oleju, czystość) z wynikami analiz laboratoryjnych można budować modele prognostyczne określające pozostały czas bezpiecznej pracy danego urządzenia. Redukuje to ryzyko nieplanowanych przestojów oraz pozwala optymalnie zaplanować prace serwisowe, zamówienia części zamiennych i zasobów ludzkich.

Istotnym elementem skutecznego zarządzania smarowaniem jest także standaryzacja stosowanych środków smarnych. Nadmierna liczba różnych olejów i smarów w zakładzie zwiększa ryzyko pomyłek, utrudnia magazynowanie oraz podnosi koszty zakupów. Racjonalizacja portfolio smarów powinna uwzględniać wymagania maszyn, kompatybilność produktów oraz możliwości integracji systemów smarowania. Dąży się do tego, aby w miarę możliwości ograniczyć liczbę gatunków, nie tracąc przy tym gwarancji niezawodności kluczowych urządzeń.

Nie można pominąć kwestii zanieczyszczeń, które są jednym z głównych czynników przyspieszających starzenie się olejów i smarów. Cząstki stałe pochodzące z zużycia elementów, pyłu z otoczenia czy produktów korozji działają jak ścierniwo, powodując mikrouszkodzenia powierzchni, zwłaszcza w łożyskach tocznych i precyzyjnych przekładniach. Dlatego projektując system smarowania, należy przewidzieć skuteczną filtrację oraz odpowiednią klasę czystości oleju, często zgodną z wymogami normy ISO 4406. Dobór filtrów, ich lokalizacja, sposób by-passowania oraz monitoring stanu to kwestie wpływające bezpośrednio na trwałość całej instalacji.

Profesjonalne podejście do smarowania obejmuje także szkolenie personelu i budowanie świadomości znaczenia właściwych praktyk. Nawet najlepiej dobrany system i środek smarny nie spełnią swojej roli, jeżeli obsługa nie będzie stosowała się do procedur, nie zadba o czystość podczas uzupełniania oleju, nie będzie aktualizowała kart smarowania i nie zareaguje na pierwsze symptomy nieprawidłowości, takie jak wzrost temperatury, hałas, wibracje czy zmiana barwy oleju.

Integracja systemów smarowania z cyfrową infrastrukturą zakładu staje się coraz powszechniejsza. Dane z czujników poziomu, temperatury i przepływu przesyłane są do systemów SCADA lub MES, gdzie mogą być analizowane w czasie rzeczywistym. Pozwala to na budowę bardziej zaawansowanych algorytmów sterowania, automatyczne dostosowywanie częstotliwości smarowania do warunków pracy oraz szybkie wykrywanie anomalii. W efekcie systemy smarowania przestają być traktowane jako proste dodatki do maszyn, a zaczynają pełnić funkcję aktywnych elementów utrzymania ruchu, wspierających realizację celów produkcyjnych i jakościowych.

Przemyślana strategia smarowania, obejmująca dobór systemów, środków smarnych, metod monitoringu oraz procedur organizacyjnych, staje się istotnym składnikiem przewagi konkurencyjnej przedsiębiorstw przemysłowych. Redukcja awarii, wydłużenie czasu życia kluczowych podzespołów i poprawa efektywności energetycznej przekładają się na realne oszczędności, które w perspektywie kilku lat mogą przewyższyć pierwotne nakłady inwestycyjne. Dlatego zagadnienia związane ze smarowaniem maszyn warto traktować nie tylko jako obszar technicznej konieczności, ale jako świadomą inwestycję w stabilność i rozwój całego systemu produkcyjnego.