Stal niskostopowa jest jednym z najważniejszych materiałów konstrukcyjnych współczesnej gospodarki. Łączy w sobie stosunkowo niską cenę, bardzo dobre parametry wytrzymałościowe oraz możliwość dostosowania właściwości do konkretnych zastosowań poprzez kontrolę składu chemicznego i obróbki cieplno-plastycznej. Mimo że na pierwszy rzut oka wygląda jak zwykła stal węglowa, różni się od niej precyzyjnie dobranymi domieszkami pierwiastków stopowych, które znacząco podnoszą odporność na korozję, udarność, granicę plastyczności czy spawalność. Dzięki temu stal niskostopowa jest fundamentem rozwoju infrastruktury, energetyki, motoryzacji, przemysłu maszynowego i wielu innych branż, które opierają swoją konkurencyjność na trwałych i niezawodnych konstrukcjach.

Charakterystyka i klasyfikacja stali niskostopowych

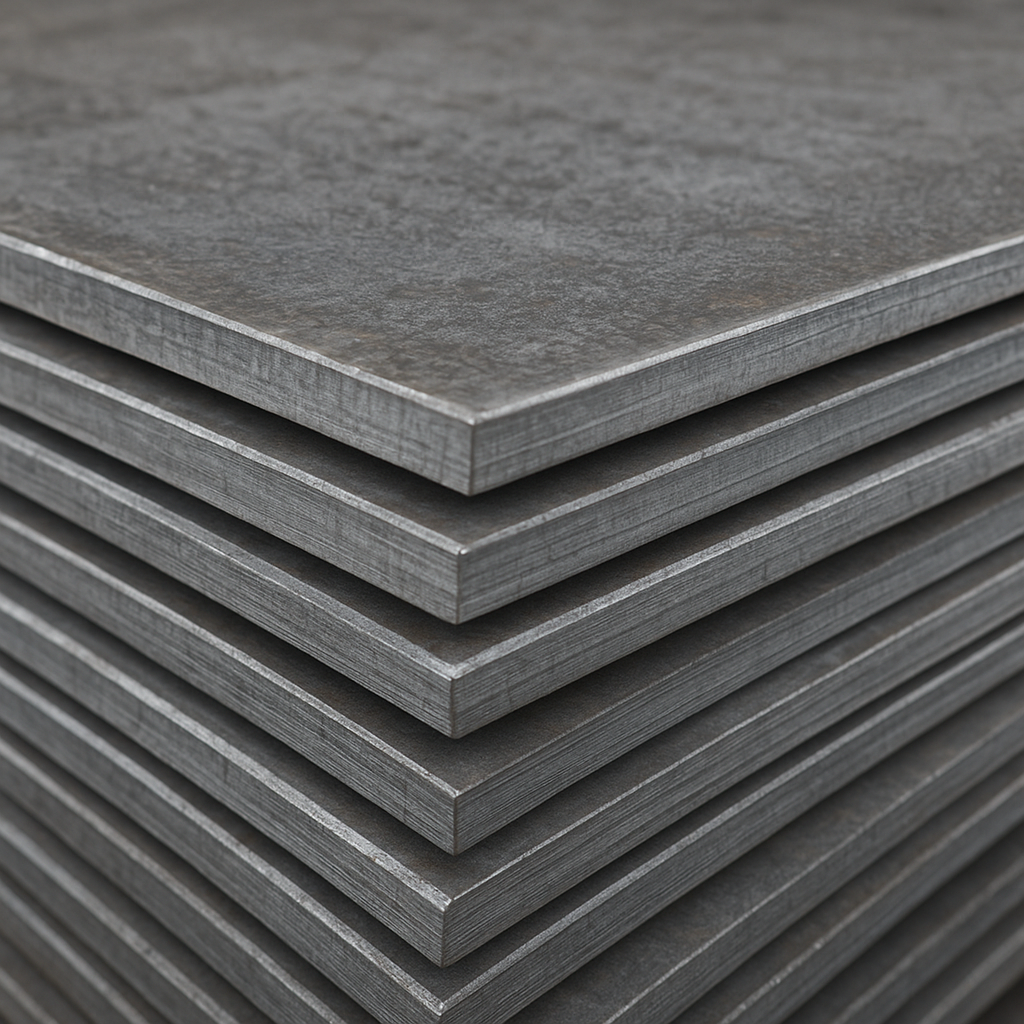

Pod pojęciem stali niskostopowych kryją się stale zawierające stosunkowo niewielkie ilości pierwiastków stopowych, najczęściej do około 8–10% w łącznej zawartości. Podstawą pozostaje żelazo z dodatkiem węgla, jednak już niewielkie ilości takich pierwiastków jak mangan, chrom, nikiel, molibden, wanad czy krzem pozwalają radykalnie zmieniać właściwości materiału. Kluczowe jest tutaj świadome projektowanie składu – można uzyskać stal bardziej odporną na niskie temperatury, o podwyższonej granicy plastyczności, lepszej hartowności lub zwiększonej odporności na ścieranie.

W odróżnieniu od stali wysokostopowych, gdzie zawartość pierwiastków stopowych jest wysoka (na przykład w stalach nierdzewnych chrom może przekraczać 12–13%), w stalach niskostopowych ilości te są znacznie mniejsze, lecz wciąż wystarczające, aby wpłynąć na strukturę i własności. Ważnym pojęciem jest tu mikrostruktura – układ faz i składników występujących po odpowiedniej obróbce cieplnej, takich jak ferryt, perlit, bainit czy martenzyt. Dobór składu i procesów obróbki pozwala sterować tą strukturą, co przekłada się na parametry mechaniczne.

Najczęściej spotykane są stale niskostopowe konstrukcyjne, które dzieli się m.in. na:

- stale do ulepszania cieplnego – przeznaczone do hartowania i odpuszczania, aby uzyskać wysoką wytrzymałość i odpowiednią ciągliwość,

- stale o podwyższonej wytrzymałości i dobrej spawalności (HSLA – High Strength Low Alloy), stosowane w konstrukcjach budowlanych, mostach czy pojazdach,

- stale niskostopowe odporne na korozję atmosferyczną (tzw. stale kortenowskie),

- stale do pracy w podwyższonej temperaturze, np. w energetyce konwencjonalnej,

- stale niskostopowe do pracy w niskich temperaturach (cryogenic steels), np. do zbiorników na skroplone gazy.

Ogromną zaletą stali niskostopowych jest możliwość optymalizacji kosztu do osiąganych właściwości. Niewielki dodatek molibdenu czy wanadu potrafi znacząco podnieść hartowność i odporność na pełzanie, podczas gdy całkowity koszt surowców pozostaje wyraźnie niższy niż w przypadku stali wysokostopowych lub stopów na bazie niklu. Z tego względu stale niskostopowe stanowią często kompromis między parametrami użytkowymi a ekonomią produkcji.

Procesy wytwarzania i obróbki stali niskostopowej

Produkcja stali niskostopowej zaczyna się od pozyskania surówki żelaza w wielkim piecu, gdzie ruda żelaza jest redukowana przy użyciu koksu i topników. Surówka cechuje się wysoką zawartością węgla oraz zanieczyszczeń takich jak siarka i fosfor, dlatego wymaga dalszego oczyszczania i precyzyjnego kształtowania składu chemicznego. Na tym etapie pojawia się kluczowa rola procesów stalowniczych – konwertorów tlenowych i pieców elektrycznych, w których powstaje stal o wymaganych parametrach.

W procesie konwertorowym (BOF – Basic Oxygen Furnace) ciekła surówka jest poddawana działaniu tlenu, który utlenia nadmiar węgla oraz inne niepożądane pierwiastki. Do kadzi można dodawać złom stalowy, który obniża temperaturę kąpieli i pozwala wykorzystać surowce wtórne. Z kolei w piecach elektrycznych (EAF – Electric Arc Furnace) głównym wsadem jest złom, topiony przy użyciu łuku elektrycznego. Ta technologia jest szczególnie istotna w nowoczesnym hutnictwie, ponieważ pozwala zmniejszyć zużycie surowców naturalnych i ograniczyć emisję CO₂.

Kluczowym etapem produkcji stali niskostopowych jest rafinacja pozapiecowa, prowadzona w kadziach wyposażonych w systemy podgrzewania, mieszania i odgazowania. To tutaj bardzo precyzyjnie reguluje się skład chemiczny stali, dodając niewielkie ilości pierwiastków stopowych. Stosuje się między innymi następujące procesy:

- rafinacja próżniowa (VD, VOD) – usuwanie wodoru, azotu i części gazów rozpuszczonych, co ma ogromne znaczenie dla jakości stali niskostopowych pracujących w trudnych warunkach,

- obróbka pozapiecowa z użyciem argonu (LF – Ladle Furnace) – poprawa jednorodności składu i temperatury,

- odsiarczanie i odfosforowanie – ograniczenie zawartości siarki i fosforu poprawia udarność oraz własności plastyczne.

Po uzyskaniu wymaganego składu chemicznego ciekła stal jest odlewana, najczęściej z użyciem technologii ciągłego odlewania (COS – Continuous Casting). Powstają w ten sposób wlewki, kęsiska, kęsy lub slab’y, które później poddawane są walcowaniu na gorąco. Walcowanie ma na celu nadanie kształtu (blachy, pręty, kształtowniki) oraz poprawę własności mechanicznych poprzez rozdrobnienie ziarna i kontrolę tekstury materiału.

Następnie wiele gatunków stali niskostopowych podlega obróbce cieplnej. W zależności od przeznaczenia może to być:

- normalizowanie – nagrzewanie do temperatury powyżej zakresu przemiany austenitycznej i chłodzenie w powietrzu w celu ujednorodnienia struktury,

- hartowanie i odpuszczanie (ulepszanie cieplne) – dla uzyskania wysokiej wytrzymałości i odpowiedniej ciągliwości,

- wyżarzanie zmiękczające lub normalizujące – poprawa obrabialności skrawaniem,

- obróbka cieplno-plastyczna termomechaniczna, w której kontrolowane walcowanie zastępuje część procesów cieplnych, obniżając koszty i poprawiając własności.

Coraz istotniejszą rolę odgrywają również procesy powlekania i zabezpieczania powierzchni stali niskostopowych. Choć pierwiastki stopowe poprawiają odporność na korozję, w wielu zastosowaniach stosuje się powłoki cynkowe, malarskie, metaliczne lub powłoki na bazie stopów aluminium. Zapewniają one długotrwałą ochronę w trudnych warunkach środowiskowych, np. w konstrukcjach mostowych, elementach maszyn górniczych czy urządzeniach offshore.

Zastosowania w infrastrukturze i budownictwie

Stal niskostopowa odgrywa ogromną rolę w budownictwie lądowym i inżynierii komunikacyjnej. Z jednej strony stosuje się ją jako materiał na belki, słupy i blachy w konstrukcjach szkieletowych budynków wysokościowych, hal produkcyjnych czy magazynów logistycznych. Z drugiej – wykorzystuje się ją w mostach, wiaduktach, estakadach, a także konstrukcjach wsporczych dla urządzeń energetycznych i przemysłowych.

W konstrukcjach stalowych szczególne znaczenie mają stale o podwyższonej wytrzymałości przy zachowaniu dobrej spawalności. Pozwalają one zmniejszyć masę całkowitą obiektu, co przekłada się na mniejsze przekroje elementów nośnych, niższe zużycie materiału i uproszczenie montażu. Jednocześnie wyższa granica plastyczności zwiększa bezpieczeństwo konstrukcji, umożliwiając przenoszenie większych obciążeń użytkowych oraz oddziaływań wiatru czy śniegu.

W mostach często stosuje się stale niskostopowe odporne na korozję atmosferyczną, znane jako stale patynujące lub kortenowskie. Zawierają one niewielkie ilości miedzi, chromu i niklu, które powodują, że na powierzchni stali w warunkach atmosferycznych tworzy się szczelna warstwa patyny o charakterze tlenkowym. Warstwa ta spowalnia dalszą korozję, dzięki czemu stal nie wymaga częstego malowania ani intensywnej konserwacji. Z punktu widzenia długotrwałych kosztów utrzymania jest to rozwiązanie bardzo ekonomiczne, co ma istotne znaczenie dla zarządców infrastruktury drogowej i kolejowej.

W budownictwie przemysłowym stal niskostopowa jest wykorzystywana do budowy konstrukcji nośnych hal produkcyjnych, magazynów wysokiego składowania, chłodni oraz instalacji technologicznych. W przypadku obiektów zlokalizowanych w agresywnym środowisku (np. zakłady chemiczne, porty morskie) łączy się właściwości stali z zaawansowanymi systemami antykorozyjnymi, zapewniając wieloletnią trwałość bez konieczności gruntownych remontów.

Rola w energetyce i przemyśle ciężkim

Energetyka należy do sektorów, w których stale niskostopowe stanowią kluczowy materiał konstrukcyjny. W elektrowniach węglowych, gazowych czy jądrowych występują elementy pracujące w wysokiej temperaturze i pod wysokim ciśnieniem – rurociągi pary przegrzanej, elementy ciśnieniowe kotłów, korpusy turbin i wymienników ciepła. Wymagają one materiału odpornego na pełzanie, zmęczenie cieplne oraz korozję wysokotemperaturową. Dodatek molibdenu, chromu czy wanadu w niewielkich ilościach znacząco poprawia takie własności, przy zachowaniu rozsądnych kosztów produkcji.

W energetyce odnawialnej stal niskostopowa jest wykorzystywana do budowy wież elektrowni wiatrowych, konstrukcji wsporczych paneli fotowoltaicznych czy fundamentów morskich farm wiatrowych. W tym ostatnim przypadku szczególnie ważna jest odporność na działanie słonej wody i falowania, dlatego stosuje się albo stale odporne na korozję, albo rozwiązania łączone: stal niskostopowa + powłoki ochronne + protektory katodowe.

W przemyśle ciężkim, obejmującym górnictwo, hutnictwo, przemysł cementowy czy papierniczy, stal niskostopowa znajduje zastosowanie jako materiał na elementy maszyn i urządzeń narażonych na intensywne obciążenia mechaniczne i ścieranie. Przykładami są korpusy kruszarek, walce mielące, bębny przenośników, zębatki, wały, a także konstrukcje nośne dużych maszyn górniczych. Dzięki odpowiednio dobranemu składowi i obróbce cieplnej uzyskuje się wysoką twardość i odporność na zużycie przy jednoczesnym zachowaniu wymaganej ciągliwości, co ogranicza ryzyko kruchego pękania elementów.

Istotnym obszarem zastosowań są również instalacje przesyłowe dla ropy naftowej, gazu ziemnego i produktów chemicznych. Rurociągi dalekosiężne wymagają materiałów zdolnych do przenoszenia wysokich ciśnień roboczych, odporności na pękanie kruche, dobrej spawalności w warunkach terenowych oraz odpowiedniej odporności na korozję wewnętrzną i zewnętrzną. Stale niskostopowe o wysokiej wytrzymałości, stosowane w rurach linii przesyłowych, projektuje się właśnie pod kątem takich wymagań, łącząc je często z systemami ochrony katodowej i zewnętrznymi powłokami izolacyjnymi.

Znaczenie stali niskostopowych w motoryzacji i transporcie

Motoryzacja jest jednym z najbardziej wymagających odbiorców materiałów konstrukcyjnych. Producenci pojazdów dążą równocześnie do obniżenia masy samochodu (co zmniejsza zużycie paliwa lub energii elektrycznej), podniesienia poziomu bezpieczeństwa biernego i czynnego oraz redukcji kosztów produkcji. Stal niskostopowa, w szczególności stale o podwyższonej wytrzymałości (AHSS – Advanced High Strength Steels), odgrywa tu kluczową rolę.

W konstrukcjach nadwozi samochodowych stosuje się cienkościenne blachy ze stali niskostopowych, które po odpowiedniej obróbce (np. hartowaniu w tłoczniku) osiągają bardzo wysoką wytrzymałość przy zachowaniu możliwości formowania skomplikowanych kształtów. Dzięki temu możliwe jest tworzenie stref kontrolowanego zgniotu oraz wzmocnień kluczowych partii karoserii, takich jak słupki A, B i progi, bez znaczącego zwiększania masy pojazdu. Odpowiednio zaprojektowany rozkład stali o różnych właściwościach w nadwoziu poprawia bezpieczeństwo pasażerów w razie kolizji.

W pojazdach użytkowych – ciężarówkach, autobusach, naczepach – stale niskostopowe stosuje się do budowy ram nośnych, belek, wsporników oraz elementów zawieszenia. Wysoka wytrzymałość materiału pozwala zmniejszyć masę własną pojazdu, zwiększając tym samym ładowność. To bezpośrednio przekłada się na efektywność ekonomiczną transportu. Ponadto wytrzymałe stale niskostopowe stosuje się w elementach kół zębatych, wałów napędowych, resorów piórowych czy komponentów układu kierowniczego, gdzie wymagana jest kombinacja wytrzymałości zmęczeniowej i odporności na udary.

Znaczącym odbiorcą stali niskostopowej jest również kolej. Stosuje się ją do produkcji szyn, złączek, ram wózków, elementów konstrukcyjnych wagonów oraz lokomotyw. Stale szynowe muszą wykazywać wysoką odporność na ścieranie i zmęczenie kontaktowe, co uzyskuje się dzięki odpowiednio dobranemu składowi oraz obróbce cieplnej regulującej twardość bieżni szyny. W pojazdach szynowych stale niskostopowe wysokowytrzymałe pozwalają na projektowanie lżejszych, a zarazem bezpiecznych pudel wagonów pasażerskich i towarowych.

Znaczenie gospodarcze i łańcuch wartości

Stal niskostopowa ma ogromne znaczenie z punktu widzenia gospodarki narodowej. Jest podstawowym materiałem dla wielu sektorów: budownictwa, energetyki, motoryzacji, przemysłu maszynowego, górnictwa, przemysłu stoczniowego czy rolnictwa. Od dostępności i ceny stali niskostopowych zależy konkurencyjność całych branż, a często również tempo realizacji strategicznych inwestycji infrastrukturalnych.

Łańcuch wartości zaczyna się już na etapie wydobycia rud żelaza oraz produkcji koksu i topników, przez hutnictwo surówki, rafinację stali, walcownie, aż po zakłady przetwórstwa wtórnego – centra serwisowe stali, wytwórnie konstrukcji stalowych, producentów komponentów maszyn i pojazdów. Na każdym z tych etapów powstaje wartość dodana, a stal niskostopowa jest multiplikatorem zatrudnienia: jedno miejsce pracy w hutnictwie generuje kilka miejsc pracy w przemyśle przetwórczym i u odbiorców końcowych.

Znaczącym aspektem jest również rola stali niskostopowej w bilansie handlu zagranicznego. Kraje dysponujące nowoczesnym sektorem hutniczym i przetwórczym eksportują nie tylko surową stal, ale przede wszystkim wyroby o wyższej wartości dodanej – konstrukcje, maszyny, pojazdy, urządzenia energetyczne. Konkurencyjność tych produktów w dużej mierze zależy od jakości i ceny stali, z której są wykonane. Stabilne dostawy stali niskostopowych o przewidywalnych parametrach są więc warunkiem rozwoju zaawansowanych gałęzi przemysłu.

W ostatnich latach wzrasta znaczenie czynników środowiskowych. Transformacja energetyczna, odchodzenie od węgla i ograniczanie emisji gazów cieplarnianych wpływają również na sektor stalowy. Coraz częściej mówi się o zielonej stali, wytwarzanej z udziałem odnawialnych źródeł energii, wodoru lub w procesach o niższym śladzie węglowym. Dotyczy to także stali niskostopowych, które mogą być produkowane w nowocześniejszych piecach elektrycznych, z większym udziałem złomu, co zmniejsza zapotrzebowanie na surową rudę żelaza i redukuje całkowitą emisję CO₂ w cyklu życia materiału.

Z perspektywy gospodarki o obiegu zamkniętym stal niskostopowa ma dodatkową przewagę – jest materiałem w pełni recyklingowalnym. Złom stalowy można wielokrotnie przetapiać, zachowując lub nawet poprawiając właściwości końcowe materiału dzięki nowoczesnym metodom rafinacji. Wysokie wskaźniki recyklingu stali zmniejszają presję na zasoby naturalne i wpisują się w polityki zrównoważonego rozwoju wielu krajów.

Właściwości użytkowe i inżynierskie spojrzenie na stal niskostopową

Z punktu widzenia inżyniera projektującego konstrukcję stal niskostopowa jest atrakcyjna, ponieważ pozwala elastycznie dostosować parametry materiału do wymagań aplikacji. Do najważniejszych właściwości należą:

- granica plastyczności – wyższa niż w typowych stalach węglowych, co umożliwia redukcję przekrojów przy zachowaniu bezpieczeństwa konstrukcji,

- wytrzymałość na rozciąganie – zależna od stopnia umocnienia i obróbki cieplnej, często osiągająca kilkaset megapaskali lub więcej,

- udarność – zdolność do pochłaniania energii uderzenia, szczególnie ważna w niskich temperaturach i przy obciążeniach dynamicznych,

- spawalność – możliwość łączenia elementów metodami spawalniczymi bez nadmiernego ryzyka pękania,

- odporność na korozję – podwyższona względem zwykłych stali węglowych, zwłaszcza w gatunkach odpornych na warunki atmosferyczne,

- odporność na pełzanie i zmęczenie – istotna w elementach pracujących pod długotrwałym obciążeniem w podwyższonej temperaturze.

Projektant konstrukcji, dobierając gatunek stali niskostopowej, musi uwzględnić nie tylko wartości tych parametrów, ale także sposób wytwarzania i montażu elementów, warunki eksploatacyjne oraz możliwości serwisowania. W praktyce oznacza to szukanie kompromisu pomiędzy wytrzymałością a ciągliwością, pomiędzy odpornością na korozję a kosztem surowców stopowych, czy pomiędzy możliwością głębokiego tłoczenia a twardością końcową elementu.

Znaczną rolę odgrywają normy i specyfikacje techniczne. Dla poszczególnych zastosowań – konstrukcji budowlanych, rurociągów, zbiorników ciśnieniowych, części pojazdów – określa się minimalne wymagania dotyczące składu chemicznego, minimalnej granicy plastyczności, udarności w określonej temperaturze, zawartości zanieczyszczeń i sposobu badania jakości. Ustandaryzowanie wymagań umożliwia globalny obrót wyrobami ze stali niskostopowych i ułatwia współpracę między producentami a odbiorcami końcowymi.

Przyszłość stali niskostopowych i kierunki rozwoju

Rozwój technologii materiałowych sprawia, że stal niskostopowa wciąż ewoluuje. Jednym z kierunków jest projektowanie stali o bardzo wysokiej wytrzymałości przy zachowaniu zdolności do plastycznego formowania, co ma kluczowe znaczenie w motoryzacji, lotnictwie czy produkcji urządzeń transportu szynowego. Naukowcy i inżynierowie wykorzystują zaawansowane symulacje numeryczne, modelowanie mikrostruktury i obliczenia termodynamiczne do przewidywania zachowania nowych kompozycji stopowych jeszcze przed ich przemysłowym wytworzeniem.

Innym istotnym obszarem jest rozwój stali niskostopowych odpornych na trudne warunki środowiskowe – od bardzo niskich temperatur w instalacjach kriogenicznych po wysokie temperatury w energetyce jądrowej i konwencjonalnej. Coraz większe znaczenie mają również zastosowania w przemyśle wodorowym, magazynowaniu energii i technologiach Power-to-X, gdzie stal musi być odporna na oddziaływanie wodoru i związane z nim zjawiska, takie jak kruchość wodorowa.

Postęp dotyczy także samej technologii wytwarzania. Automatyzacja, cyfryzacja hut i walcowni, wykorzystanie sztucznej inteligencji do sterowania procesami rafinacji i walcowania pozwalają lepiej kontrolować parametry produkcji, zmniejszać rozrzut właściwości i optymalizować zużycie energii. Dzięki temu można produkować stal niskostopową o węższych tolerancjach, przewidywalnych parametrach i mniejszym śladzie środowiskowym.

W świecie, w którym rośnie zapotrzebowanie na trwałe, bezpieczne i jednocześnie ekonomicznie uzasadnione materiały konstrukcyjne, stal niskostopowa pozostaje jednym z najważniejszych filarów rozwoju technologicznego. Jej elastyczność w kształtowaniu własności, szerokie spektrum zastosowań oraz możliwość efektywnego recyklingu sprawiają, że trudno wyobrazić sobie nowoczesną infrastrukturę, transport czy energetykę bez tego wszechstronnego materiału.