Robotyka odgrywa kluczową rolę w procesach obróbki mechanicznej metali, przekształcając tradycyjne metody produkcji i wprowadzając nowoczesne technologie, które zwiększają efektywność, precyzję i bezpieczeństwo pracy. W niniejszym artykule przyjrzymy się, jak robotyka wpływa na różne aspekty obróbki mechanicznej metali, jakie korzyści przynosi oraz jakie wyzwania stoją przed przemysłem w kontekście integracji robotów.

Automatyzacja procesów obróbki mechanicznej

Automatyzacja procesów obróbki mechanicznej metali to jeden z najważniejszych trendów w nowoczesnym przemyśle. Wprowadzenie robotów do tych procesów pozwala na znaczące zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Roboty mogą wykonywać zadania z precyzją, która jest trudna do osiągnięcia przez człowieka, co jest szczególnie istotne w przypadku skomplikowanych operacji wymagających dużej dokładności.

Precyzja i powtarzalność

Jednym z głównych atutów robotów w obróbce mechanicznej metali jest ich zdolność do wykonywania zadań z niezwykłą precyzją i powtarzalnością. Roboty są w stanie utrzymać stałą jakość produkcji, co jest kluczowe w branżach takich jak lotnictwo, motoryzacja czy medycyna, gdzie nawet najmniejsze odchylenia mogą prowadzić do poważnych konsekwencji. Dzięki zaawansowanym systemom sterowania i czujnikom, roboty mogą monitorować i korygować swoje działania w czasie rzeczywistym, co dodatkowo zwiększa dokładność procesów.

Redukcja kosztów i zwiększenie wydajności

Wprowadzenie robotów do procesów obróbki mechanicznej metali pozwala na znaczną redukcję kosztów produkcji. Roboty mogą pracować 24 godziny na dobę, 7 dni w tygodniu, bez potrzeby przerw na odpoczynek, co znacząco zwiększa wydajność linii produkcyjnych. Ponadto, automatyzacja pozwala na zmniejszenie liczby błędów i odpadów, co przekłada się na oszczędności materiałowe i energetyczne. W dłuższej perspektywie, inwestycje w roboty mogą przynieść znaczne korzyści finansowe, mimo początkowych kosztów związanych z ich zakupem i wdrożeniem.

Bezpieczeństwo i ergonomia pracy

Robotyka w obróbce mechanicznej metali nie tylko zwiększa efektywność produkcji, ale także znacząco poprawia bezpieczeństwo i ergonomię pracy. Tradycyjne metody obróbki metali często wiążą się z ryzykiem urazów i wypadków, zwłaszcza w przypadku operacji wymagających dużej siły lub precyzji. Roboty mogą przejąć te zadania, minimalizując ryzyko dla pracowników.

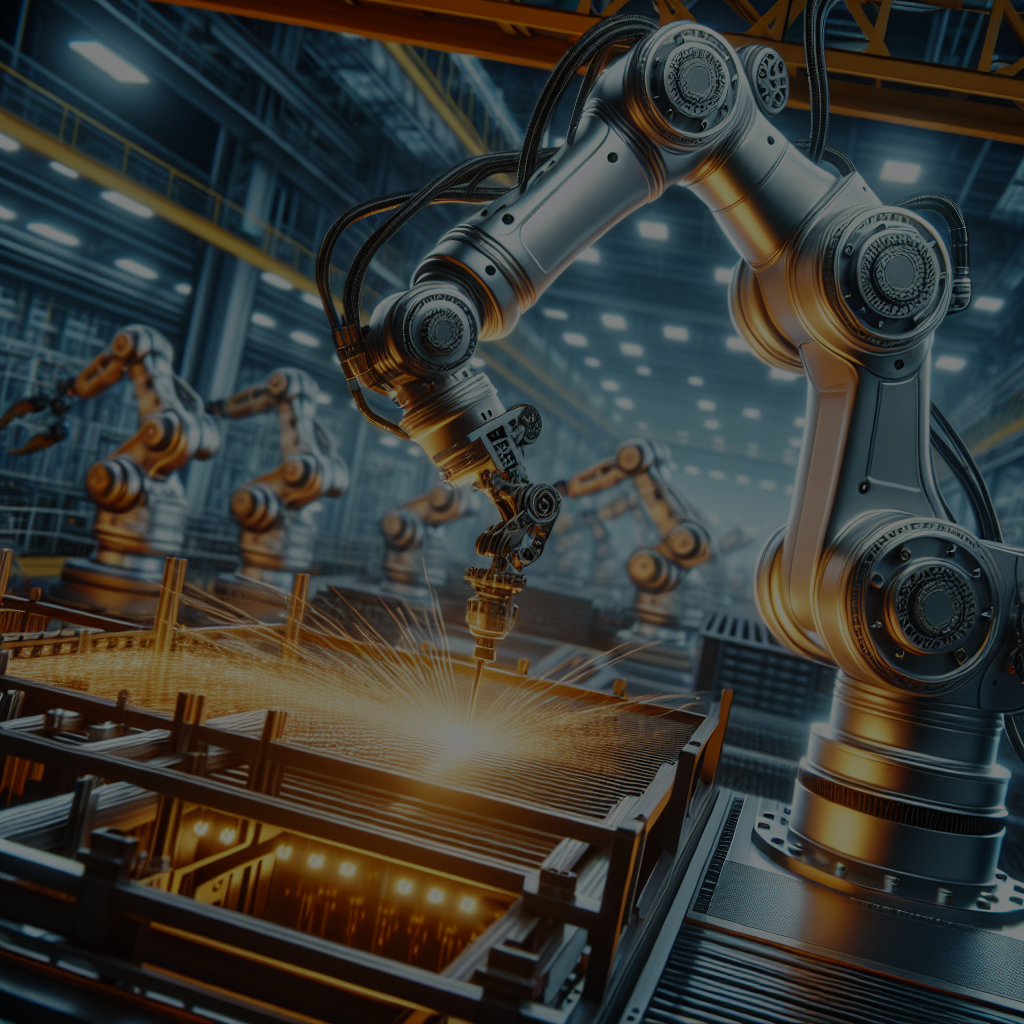

Zmniejszenie ryzyka urazów

Roboty mogą wykonywać niebezpieczne zadania, takie jak cięcie, spawanie czy przenoszenie ciężkich elementów, co znacząco zmniejsza ryzyko urazów w miejscu pracy. Dzięki temu pracownicy mogą skupić się na bardziej złożonych i kreatywnych zadaniach, które wymagają ludzkiej inteligencji i doświadczenia. Ponadto, roboty mogą być wyposażone w zaawansowane systemy bezpieczeństwa, które monitorują ich otoczenie i zapobiegają kolizjom z ludźmi i innymi maszynami.

Poprawa ergonomii pracy

Wprowadzenie robotów do procesów obróbki mechanicznej metali może również znacząco poprawić ergonomię pracy. Roboty mogą przejąć zadania wymagające powtarzalnych ruchów lub pracy w niewygodnych pozycjach, co zmniejsza ryzyko wystąpienia schorzeń układu mięśniowo-szkieletowego u pracowników. Dzięki temu, pracownicy mogą pracować w bardziej komfortowych warunkach, co przekłada się na ich zdrowie i wydajność.

Wyzwania i przyszłość robotyki w obróbce mechanicznej metali

Mimo licznych korzyści, jakie niesie ze sobą robotyka w obróbce mechanicznej metali, istnieją również wyzwania, które muszą zostać pokonane, aby w pełni wykorzystać potencjał tej technologii. Wśród najważniejszych wyzwań można wymienić koszty wdrożenia, integrację z istniejącymi systemami oraz szkolenie pracowników.

Koszty wdrożenia

Jednym z głównych wyzwań związanych z wprowadzeniem robotów do procesów obróbki mechanicznej metali są wysokie koszty początkowe. Zakup i instalacja robotów, a także ich integracja z istniejącymi systemami produkcyjnymi, mogą być kosztowne. Jednak w dłuższej perspektywie, inwestycje te mogą przynieść znaczne oszczędności dzięki zwiększonej wydajności i redukcji kosztów operacyjnych.

Integracja z istniejącymi systemami

Integracja robotów z istniejącymi systemami produkcyjnymi może być skomplikowana i wymagać zaawansowanej wiedzy technicznej. Wiele firm musi dostosować swoje procesy i infrastrukturę, aby w pełni wykorzystać możliwości robotów. Wymaga to współpracy między różnymi działami, takimi jak inżynieria, IT i produkcja, co może być wyzwaniem organizacyjnym.

Szkolenie pracowników

Wprowadzenie robotów do procesów obróbki mechanicznej metali wymaga również odpowiedniego szkolenia pracowników. Pracownicy muszą nauczyć się obsługi i konserwacji robotów, a także zrozumieć, jak współpracować z nimi w codziennej pracy. Szkolenie to może być czasochłonne i kosztowne, ale jest niezbędne, aby zapewnić bezpieczne i efektywne wykorzystanie robotów.

Podsumowanie

Robotyka odgrywa coraz większą rolę w procesach obróbki mechanicznej metali, przynosząc liczne korzyści w postaci zwiększonej wydajności, precyzji i bezpieczeństwa pracy. Automatyzacja tych procesów pozwala na redukcję kosztów operacyjnych i poprawę jakości produkcji, co jest kluczowe w konkurencyjnym środowisku przemysłowym. Mimo wyzwań związanych z kosztami wdrożenia, integracją i szkoleniem pracowników, przyszłość robotyki w obróbce mechanicznej metali wydaje się obiecująca. Firmy, które zdecydują się na inwestycje w roboty, mogą liczyć na znaczące korzyści i przewagę konkurencyjną na rynku.