Polipropylen spieniony jest jednym z najciekawszych materiałów polimerowych, które z powodzeniem łączą lekkość, wytrzymałość mechaniczną i możliwości recyklingu. Jako tworzywo komórkowe o zamkniętej strukturze, oferuje szerokie spektrum własności użytkowych, dzięki czemu znajduje zastosowanie w transporcie, budownictwie, przemyśle opakowaniowym, logistyce, sporcie czy branży AGD. Jego rozwój technologiczny, możliwość wielokrotnego przetwarzania oraz korzystny bilans ekonomiczny sprawiają, że odgrywa coraz ważniejszą rolę w gospodarce o obiegu zamkniętym.

Charakterystyka i właściwości polipropylenu spienionego

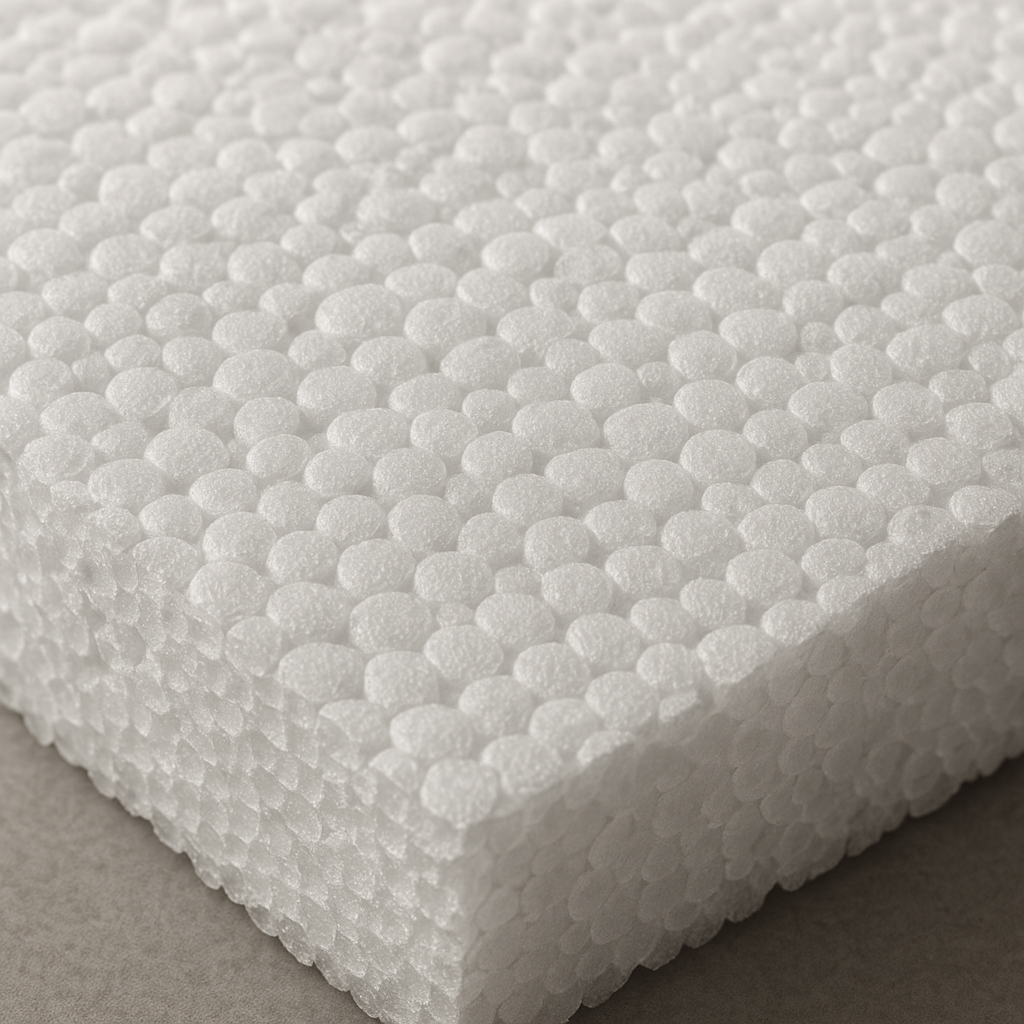

Polipropylen spieniony (EPP – Expanded Polypropylene) jest tworzywem termoplastycznym w postaci materiału komórkowego, o strukturze przypominającej dobrze znany styropian, ale o znacznie lepszych właściwościach mechanicznych i termicznych. Bazą jest klasyczny polipropylen, czyli polimer propylenowy otrzymywany w procesach petrochemicznych, który następnie poddaje się specjalnym technikom spieniania. W efekcie powstaje materiał o niskiej gęstości, wysokiej elastyczności i znakomitej odporności na odkształcenia udarowe.

Struktura polipropylenu spienionego zbudowana jest z drobnych, zamkniętych komórek wypełnionych gazem (najczęściej powietrzem lub neutralnymi gazami technicznymi). Zamkniętokomórkowa konstrukcja ogranicza migrację wilgoci, poprawia izolacyjność termiczną i akustyczną, a także wpływa na bardzo korzystny stosunek masy do sztywności. Dzięki temu EPP jest jednym z najważniejszych lekkich materiałów konstrukcyjno–ochronnych stosowanych w nowoczesnych produktach przemysłowych.

Do kluczowych cech użytkowych, które decydują o popularności EPP, należą:

- bardzo niska gęstość – w zależności od stopnia spienienia w zakresie ok. 15–200 kg/m³, co umożliwia znaczne zmniejszenie masy gotowych wyrobów,

- wysoka odporność na udary i doskonała zdolność pochłaniania energii – istotna przy elementach ochronnych, zderzakach, opakowaniach ochronnych czy systemach bezpieczeństwa,

- odporność na wielokrotne ściskanie – materiał może być sprężany i odkształcany, po czym w dużej mierze wraca do pierwotnego kształtu, co wyróżnia go na tle wielu innych pianek,

- stabilność wymiarowa w szerokim zakresie temperatur roboczych (zwykle od ok. -40 °C do nawet 100 °C, w zależności od modyfikacji),

- odporność na działanie wielu chemikaliów – olejów, smarów, niektórych rozpuszczalników, detergentów i substancji eksploatacyjnych stosowanych w pojazdach oraz przemyśle,

- dobra izolacyjność termiczna i akustyczna – przydatna zarówno w zastosowaniach budowlanych, jak i w motoryzacji czy AGD,

- łatwość formowania złożonych kształtów – możliwość produkcji elementów 3D o zróżnicowanej grubości ścianek i lokalnej gęstości,

- odzyskiwalność surowcowa – EPP można wielokrotnie przetwarzać, co ma duże znaczenie w kontekście gospodarki o obiegu zamkniętym.

Własności te można dostosowywać do konkretnych zastosowań poprzez dobór stopnia spienienia, modyfikację granulatu, dodatki antystatyczne, uniepalniające czy barwiące. Dlatego polipropylen spieniony występuje w wielu odmianach różniących się między sobą parametrami mechanicznymi, gęstością, kolorem, chłonnością energii oraz odpornością na warunki środowiskowe.

Proces produkcji i technologie przetwórstwa polipropylenu spienionego

Wytwarzanie polipropylenu spienionego obejmuje kilka etapów – od syntezy samego polipropylenu, przez przygotowanie granulatu do spieniania, proces pre–ekspansji, aż po formowanie finalnych wyrobów. W zależności od docelowych parametrów materiału, stosuje się nieco odmienne warunki procesowe oraz dodatki technologiczne.

1. Synteza polipropylenu jako surowca bazowego

Podstawą do produkcji polipropylenu spienionego jest klasyczny polipropylen, otrzymywany w wyniku polimeryzacji propylenów pochodzących z przeróbki ropy naftowej lub gazu ziemnego. Proces ten zachodzi w obecności katalizatorów, najczęściej typu Zieglera–Natty lub katalizatorów metalocenowych, pozwalających na kontrolowanie struktury łańcuchów polimerowych, masy molowej czy stopnia izotaktyczności. Od parametrów bazowego polipropylenu zależą później właściwości pianek EPP, takie jak temperatura mięknięcia, sztywność czy odporność chemiczna.

W trakcie syntezy możliwe jest wprowadzanie dodatków poprawiających stabilność termiczną, odporność na promieniowanie UV, a także kompatybilność z ewentualnymi napełniaczami mineralnymi. Pozwala to projektować typy PP dedykowane specjalnie do procesów spieniania, co przekłada się na lepszą kontrolę gęstości końcowego materiału i jego parametrów mechanicznych.

2. Przygotowanie granulatu spienialnego

Kolejnym krokiem jest otrzymanie tzw. pregranulatu EPP, czyli ziaren polipropylenu zawierających porogen – zazwyczaj gaz (np. CO₂, azot) lub środek porotwórczy, który w odpowiednich warunkach ciśnienia i temperatury wytwarza w materiale pęcherzyki gazu. Taki granulat produkuje się zazwyczaj metodą wytłaczania, podczas której stopiony polimer miesza się z gazem lub substancją spieniającą, a następnie formuje w granulki o ściśle określonej wielkości.

Na tym etapie istotne jest zachowanie jednorodnego rozkładu środka spieniającego w objętości granulatu, ponieważ wpływa to na równomierną strukturę komórkową w późniejszym procesie. W zależności od zastosowania, granulat może być modyfikowany dodatkami antystatycznymi, barwnikami czy środkami uniepalniającymi. Dzięki temu producent jest w stanie oferować szeroką gamę odmian EPP, dopasowanych do wymogów branży motoryzacyjnej, opakowaniowej, budowlanej czy elektronicznej.

3. Pre–ekspansja i stabilizacja

Właściwe spienianie zaczyna się od etapu pre–ekspansji. Granulat EPP poddaje się działaniu gorącej pary wodnej w odpowiednio zaprojektowanych urządzeniach, gdzie dochodzi do rozprężenia porogenu i powstania komórek gazowych wewnątrz ziaren. Gęstość materiału ulega zmniejszeniu, a pojedyncze granulki przybierają postać lekkich, spienionych perełek.

Parametry pre–ekspansji (temperatura pary, czas, ciśnienie) pozwalają sterować docelową gęstością materiału. Można uzyskać zarówno bardzo lekkie odmiany do zastosowań izolacyjnych czy ochronnych, jak i wyroby o wyższej gęstości, wymagane w elementach konstrukcyjnych. Po pre–ekspansji perełki muszą zostać ustabilizowane – chłodzi się je i sezonuje w celu wyrównania ciśnienia wewnątrz komórek oraz utrwalenia struktury. Ten krok ma kluczowe znaczenie dla późniejszej jakości spieku w formie.

4. Formowanie wyrobów metodą spiekania w formach

Najczęściej stosowaną technologią przetwórstwa EPP jest formowanie bloków lub detali 3D w formach parowych. Zsypuje się pre–ekspandowane granulki do zamkniętej formy o kształcie zgodnym z projektem końcowego wyrobu (np. wkładka zderzaka, skrzynka transportowa, element siedzenia samochodowego). Następnie przez formę przepuszcza się parę wodną pod odpowiednim ciśnieniem, powodując uplastycznienie powierzchni granulek i ich wzajemne połączenie.

W rezultacie powstaje monolityczny element o pożądanym kształcie, gęstości i rozkładzie komórek. Po zakończeniu cyklu formę chłodzi się wodą lub powietrzem, a wyrób wyjmuje. Dzięki sterowaniu warunkami procesu można w jednej operacji uzyskać skomplikowane geometrie, miejsce na przewody, wzmocnienia, strefy kontrolowanego zgniotu czy integrację z innymi częściami. Metoda ta wyróżnia się wysoką efektywnością materiałową i energetyczną, a odpady poprodukcyjne można w dużej mierze zawracać do obiegu.

5. Alternatywne metody przetwarzania i obróbka wtórna

Oprócz formowania parowego stosuje się również techniki wytłaczania bloków z komórkowego PP, cięcia płyt, frezowania CNC czy łączenia elementów przy użyciu klejów i połączeń mechanicznych. W zastosowaniach specjalistycznych EPP można poddawać laminowaniu foliami, tkaninami technicznymi lub powłokami dekoracyjnymi, co zwiększa odporność powierzchni i poprawia wygląd estetyczny.

W kolejnych etapach produkcji wyroby z EPP są często integrowane z metalami, innymi tworzywami czy elektroniką. Można je również barwić w masie, grawerować, znakować laserowo lub mechanicznie, a także poddawać obróbce termicznej w celu wprowadzenia stref o odmiennej sztywności. Z punktu widzenia logistyki i recyklingu dużą zaletą jest fakt, że odpady można rozdrabniać i stosować jako surowiec wtórny do nowych wyrobów lub mieszanek.

Zastosowania i znaczenie gospodarcze polipropylenu spienionego

Polipropylen spieniony, dzięki unikalnej kombinacji lekkości, wytrzymałości i możliwości recyklingu, odgrywa coraz większą rolę w gospodarce. Zapotrzebowanie na ten materiał rośnie w wielu sektorach, a jego udział w rynku materiałów komórkowych stale się zwiększa. Połączenie funkcji ochronnych, izolacyjnych i konstrukcyjnych sprawia, że EPP staje się strategicznym polimerem dla branż związanych z transportem, logistyką, budownictwem czy systemami bezpieczeństwa.

1. Motoryzacja i transport

Jednym z najważniejszych obszarów zastosowań EPP jest przemysł motoryzacyjny. Producenci samochodów, autobusów, pojazdów ciężarowych i specjalnych wykorzystują polipropylen spieniony do redukcji masy pojazdu, poprawy bezpieczeństwa oraz komfortu akustycznego i termicznego. Typowe komponenty wykonane z EPP to:

- elementy zderzaków, wkładki pochłaniające energię przy kolizji,

- wypełnienia słupków, progów, drzwi, stref zgniotu,

- zagłówki, elementy siedzeń i oparć, wkładki w systemach foteli dziecięcych,

- maty i panele wygłuszające, izolacje tuneli środkowych, osłony bagażników,

- moduły do zabudowy bagażników, organizery przestrzeni ładunkowej,

- obudowy akumulatorów i komponentów wysokiego napięcia w pojazdach elektrycznych.

W kontekście transformacji przemysłu motoryzacyjnego i rozwoju elektromobilności, EPP nabiera jeszcze większego znaczenia. Redukcja masy pojazdu przekłada się bezpośrednio na mniejsze zużycie energii (paliwa lub energii elektrycznej) oraz zwiększenie zasięgu samochodów elektrycznych. Z kolei bardzo dobra zdolność pochłaniania energii oraz stabilność wymiarowa sprawiają, że EPP jest ważnym materiałem przy projektowaniu stref kontrolowanego zgniotu i osłon baterii trakcyjnych.

W transporcie publicznym i kolejowym EPP wykorzystuje się m.in. do produkcji lekkich siedzisk, paneli ściennych, wypełnień konstrukcyjnych czy elementów zabezpieczających pasażerów. Niska masa i łatwość kształtowania wpływają korzystnie na ekonomikę eksploatacji pojazdów oraz ułatwiają montaż modułów wnętrz.

2. Branża opakowaniowa i logistyka

Drugim kluczowym obszarem zastosowań jest przemysł opakowań i systemów logistycznych. EPP sprawdza się jako materiał do wielokrotnego użytku, szczególnie tam, gdzie ważne są ochrona produktu, amortyzacja wstrząsów oraz możliwość ponownego wykorzystania opakowania w wielu cyklach transportowych.

- kontenery logistyczne, skrzynie transportowe i pojemniki wielorazowego użytku,

- wkłady ochronne do przewozu komponentów elektronicznych, części precyzyjnych, wyrobów szklanych i ceramicznych,

- opakowania specjalistyczne do sprzętu medycznego, urządzeń laboratoryjnych, aparatury pomiarowej,

- izotermiczne pojemniki do transportu żywności świeżej, produktów chłodzonych i farmaceutyków,

- opakowania ochronne dla sprzętu AGD, RTV, urządzeń informatycznych.

Wytrzymałość EPP na uderzenia i odkształcenia, w połączeniu z odpornością na wilgoć i środki chemiczne stosowane do mycia, umożliwia stosowanie go jako medium w zamkniętych łańcuchach logistycznych, np. między producentem a dostawcami komponentów. Pojemniki i wkładki mogą krążyć pomiędzy punktami produkcji, montażu i dystrybucji, zmniejszając ilość opakowań jednorazowych oraz odpadów. To z kolei przekłada się na redukcję kosztów i ograniczenie wpływu na środowisko.

EPP zapewnia też dobrą izolację termiczną, co jest niezwykle istotne w łańcuchach dostaw wymagających kontrolowanej temperatury. Pojemniki z tego materiału umożliwiają utrzymanie stabilnej temperatury produktów spożywczych, próbek medycznych czy leków, często bez konieczności stosowania skomplikowanych systemów chłodzenia mechanicznego.

3. Budownictwo i izolacje techniczne

W budownictwie polipropylen spieniony wykorzystuje się przede wszystkim w formie elementów izolacyjnych, ochronnych i strukturalnych. Oferuje on dobre właściwości termoizolacyjne, niską nasiąkliwość wodną, odporność na uszkodzenia mechaniczne oraz możliwość łatwego formowania modułów dopasowanych do konkretnych systemów konstrukcyjnych.

- płyty i wkładki izolacyjne do dachów, ścian działowych, stropów oraz podłóg,

- elementy ograniczające mostki termiczne, wypełnienia przestrzeni konstrukcyjnych,

- osłony instalacji sanitarnych, przewodów wentylacyjnych i klimatyzacyjnych,

- moduły wygłuszające i antywibracyjne w budynkach mieszkalnych i użyteczności publicznej.

W obiektach przemysłowych i technicznych EPP stosuje się również do izolacji zbiorników, rurociągów, urządzeń technologicznych oraz elementów systemów grzewczych i chłodniczych. Odporność materiału na wilgoć, chemikalia i zmienne temperatury sprzyja jego wykorzystaniu w warunkach, w których inne izolacje ulegają szybkiemu zużyciu.

4. Sprzęt sportowy, rekreacja i bezpieczeństwo osobiste

Ze względu na znakomite właściwości absorpcji energii i niewielką masę, polipropylen spieniony znalazł trwałe miejsce w segmencie sprzętu sportowego oraz elementów ochrony osobistej. Produkuje się z niego m.in.:

- wkładki ochronne do kasków rowerowych, narciarskich, wspinaczkowych,

- elementy amortyzujące w ochraniaczach, kamizelkach i odzieży ochronnej,

- pływaki, deski treningowe, elementy wypornościowe w sprzęcie wodnym,

- maty, bloczki, moduły gimnastyczne i rehabilitacyjne,

- lekkie siedziska, podkładki i akcesoria turystyczne.

Dzięki odporności na wielokrotne ściskanie i odkształcanie, wyroby z EPP zachowują swoje właściwości amortyzujące przez długi czas użytkowania. Możliwość precyzyjnego kształtowania elementów o skomplikowanej geometrii sprzyja projektowaniu produktów ergonomicznych, dopasowanych do ciała użytkownika, a także estetycznych, co ma duże znaczenie na konkurencyjnym rynku artykułów sportowych.

5. AGD, elektronika i inne zastosowania przemysłowe

W segmencie dużego i małego AGD EPP pełni funkcję elementów konstrukcyjnych, izolacyjnych i ochronnych. W wielu urządzeniach domowych można spotkać:

- wypełnienia izolacyjne w pralkach, zmywarkach, suszarkach,

- osłony tłumiące hałas pracy silników i pomp,

- elementy dystansowe i ochronne w lodówkach, zamrażarkach i piekarnikach,

- obudowy i wkładki ochronne w odkurzaczach, sprzęcie ogrodniczym czy narzędziach elektrycznych.

W elektronice użytkowej EPP służy do zabezpieczania szczególnie wrażliwych komponentów podczas transportu i montażu, a także do izolacji mechanicznej oraz akustycznej modułów. Materiał ten, w przeciwieństwie do wielu tradycyjnych pianek, cechuje się większą stabilnością termiczną i możliwością pracy w podwyższonych temperaturach, co jest istotne w gęsto upakowanych obudowach współczesnych urządzeń.

Polipropylen spieniony ma również znaczenie w przemyśle maszynowym, aparaturze medycznej, systemach HVAC czy sektorze kolejowym i lotniczym, gdzie wymaga się kombinacji niskiej masy, wysokiej wytrzymałości i odporności na czynniki środowiskowe. Rozwój technologii przetwórstwa i rosnąca dostępność modyfikowanych odmian EPP sprzyjają dalszej ekspansji tego materiału na nowe rynki.

6. Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie gospodarcze polipropylenu spienionego wynika przede wszystkim z jego roli w procesach lightweighting, czyli odchudzania konstrukcji, oraz z rosnącego nacisku na efektywność materiałową, energooszczędność i recykling. Zastępowanie tradycyjnych, cięższych materiałów – metali, litego tworzywa, a nawet niektórych pianek termoizolacyjnych – lekkim EPP umożliwia redukcję kosztów transportu, zużycia paliw i emisji gazów cieplarnianych w całym cyklu życia produktu.

Dla gospodarki liczy się także fakt, że EPP jest materiałem w pełni termoplastycznym, czyli nadającym się do wielokrotnego przetwarzania. Odpady produkcyjne, zwroty opakowań wielokrotnego użytku, zużyte elementy konstrukcyjne czy wyeksploatowany sprzęt mogą być rozdrabniane i ponownie przetapiane. W wielu zastosowaniach dopuszcza się wysoki udział regranulatu, co ogranicza zapotrzebowanie na surowiec pierwotny i zmniejsza obciążenie środowiska.

Rozwój regulacji środowiskowych, norm dotyczących efektywności energetycznej budynków, restrykcji odnośnie do emisji spalin pojazdów oraz wymogów w zakresie gospodarki odpadami sprzyja szerszemu wykorzystaniu lekkich, odzyskiwalnych tworzyw. Polipropylen spieniony, dzięki swoim właściwościom, wpisuje się w te trendy i jest coraz częściej wskazywany jako materiał kluczowy w realizacji strategii zrównoważonego rozwoju przedsiębiorstw.

W innych segmentach rynku intensywnie rozwijane są rozwiązania łączące EPP z materiałami pochodzenia biologicznego, recyklatami oraz alternatywnymi źródłami surowców (np. polipropylen częściowo pochodzenia biologicznego). Prowadzone są prace nad poprawą odporności ogniowej przy jak najmniejszym wpływie na środowisko, nad technologiami umożliwiającymi bardziej precyzyjne sterowanie strukturą komórkową oraz nad integracją EPP z zaawansowaną elektroniką i systemami sensorowymi.

Ostatecznie polipropylen spieniony stanowi przykład materiału, który łączy wymagania przemysłu związane z funkcjonalnością i ekonomią z potrzebą ograniczania wpływu działalności gospodarczej na środowisko. Jego elastyczność aplikacyjna, zdolność do adaptacji parametrów do wymogów różnych branż, a także możliwość zamykania obiegu surowców sprawiają, że rola EPP w nowoczesnej gospodarce będzie prawdopodobnie nadal rosnąć.

Coraz większe znaczenie mają także aspekty projektowania produktów pod kątem recyklingu (Design for Recycling). W tym kontekście EPP, jako materiał jednorodny, dający się łatwo identyfikować i przetwarzać, ułatwia wdrażanie systemów selektywnej zbiórki i ponownego wykorzystania. W połączeniu z rosnącą świadomością ekologiczną konsumentów i producentów, właściwości te przekładają się na rosnącą atrakcyjność polipropylenu spienionego jako surowca strategicznego w nowoczesnym przemyśle.

Z punktu widzenia łańcucha wartości polipropylen spieniony tworzy rozbudowaną sieć powiązań: od producentów surowców petrochemicznych, przez wytwórców granulatu EPP, przetwórców, producentów gotowych wyrobów, firmy logistyczne, aż po systemy zbiórki i recyklingu. W każdym z tych ogniw powstają nowe miejsca pracy, powiązania kooperacyjne i możliwości rozwoju innowacji materiałowych oraz procesowych. To dodatkowy czynnik wzmacniający znaczenie gospodarcze tego tworzywa.

W miarę jak digitalizacja przemysłu oraz koncepcje Przemysłu 4.0 stają się standardem, rośnie także ilość danych gromadzonych na temat cyklu życia produktów z EPP. Pozwala to na optymalizację projektowania, ilości użytego materiału, konstrukcji opakowań logistycznych czy strategii recyklingu. Zastosowanie symulacji komputerowych, modelowania numerycznego zachowania struktur komórkowych oraz analiz ekonomiczno–ekologicznych jeszcze silniej podkreśla przewagi, jakie daje stosowanie polipropylenu spienionego w nowoczesnej gospodarce.

W efekcie polipropylen spieniony nie jest już postrzegany wyłącznie jako lekki materiał opakowaniowy czy techniczny, ale jako kluczowy element kompleksowych rozwiązań systemowych w transporcie, budownictwie, logistyce i innych sektorach. Możliwość harmonijnego łączenia funkcjonalności technicznej, efektywności kosztowej oraz potencjału recyklingowego powoduje, że EPP coraz częściej znajduje się w centrum uwagi projektantów, inżynierów i decydentów gospodarczych.

Rozwój nowych zastosowań, innowacje w zakresie przetwórstwa, integracja z cyfrowymi narzędziami zarządzania cyklem życia produktu oraz dostosowywanie się do wymogów polityki klimatycznej sprawiają, że przyszłość polipropylenu spienionego rysuje się jako istotny element krajobrazu materiałowego nadchodzących dekad.

Ze względu na połączenie lekkiej, zamkniętokomórkowej struktury, wysokiej wytrzymałości, dobrych właściwości izolacyjnych, znaczącej odporności na uszkodzenia, możliwości wielokrotnego recyklingu, rosnącej roli w sektorze nowoczesnej motoryzacji, zastosowań w rozwijającej się logistyce, wpływu na zwiększanie efektywności energetycznej, wykorzystania w zrównoważonym budownictwie, znaczenia dla globalnej gospodarki oraz łączenia funkcjonalności z wymaganiami środowiskowymi, polipropylen spieniony zajmuje coraz ważniejszą pozycję wśród innowacyjnych tworzyw sztucznych.