Polietylen wysokiej gęstości należy do najważniejszych i najpowszechniej stosowanych tworzyw sztucznych na świecie. Jako materiał o wyjątkowo korzystnym stosunku masy do wytrzymałości, wykazuje znakomitą odporność chemiczną, niską chłonność wody oraz bardzo dobre właściwości przetwórcze. Dzięki temu stał się podstawą rozwoju wielu branż przemysłu – od opakowań spożywczych, poprzez rurociągi do przesyłu wody i gazu, aż po zaawansowane komponenty techniczne w motoryzacji czy energetyce. Zrozumienie sposobu jego wytwarzania, kluczowych właściwości oraz gospodarczych konsekwencji jego masowego zastosowania pozwala lepiej ocenić rolę, jaką tworzywa sztuczne odgrywają we współczesnej cywilizacji.

Charakterystyka polietylenu wysokiej gęstości

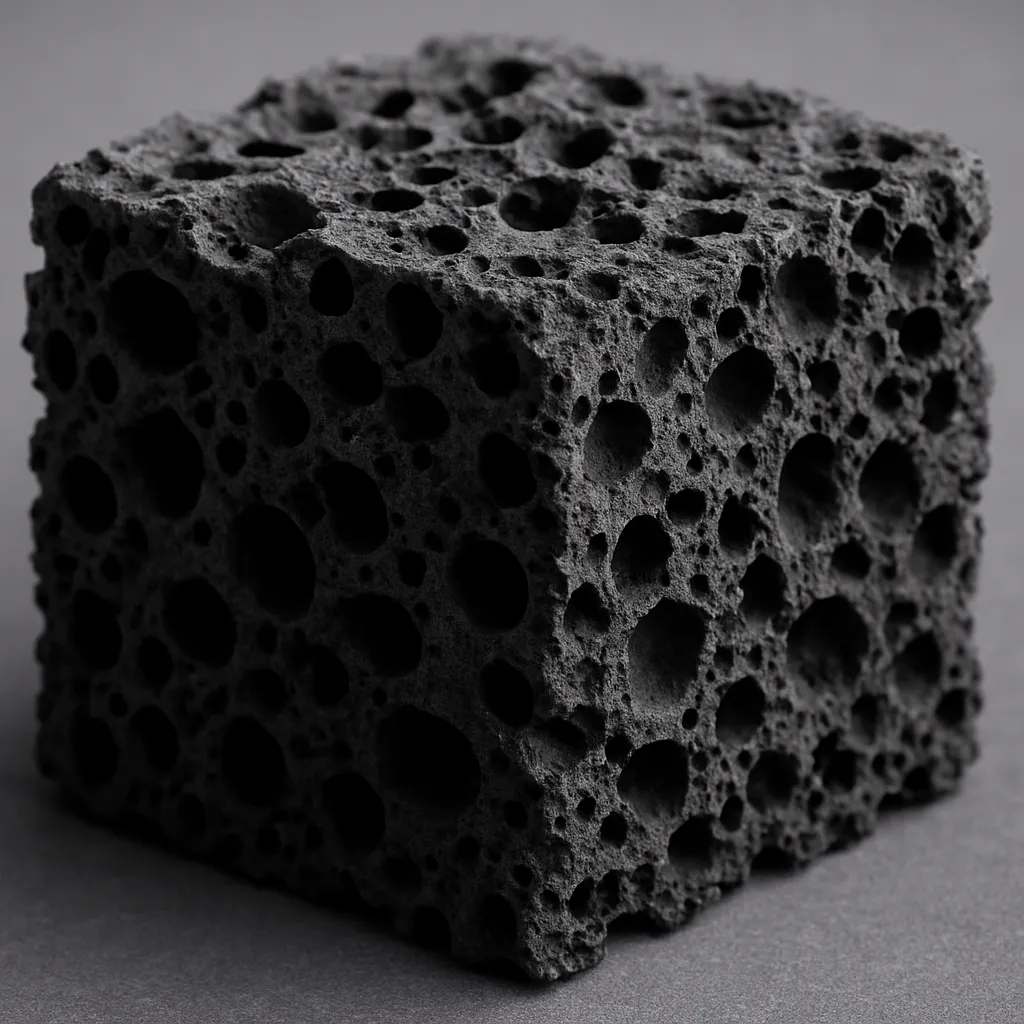

Polietylen wysokiej gęstości (HDPE – High Density Polyethylene) to termoplastyczny polimer z grupy poliolefin, zbudowany z długich łańcuchów węglowodorowych – powtarzających się jednostek -CH2– pochodzących z monomeru etylenu. W odróżnieniu od polietylenu niskiej gęstości (LDPE), HDPE cechuje się niewielkim stopniem rozgałęzienia łańcuchów, co przekłada się na wyższą gęstość, większą krystaliczność i znacznie lepsze własności mechaniczne.

Typowe wartości gęstości HDPE mieszczą się w przedziale 0,94–0,97 g/cm3, podczas gdy LDPE ma gęstość 0,91–0,93 g/cm3. Wyższa gęstość wynika z tego, że łańcuchy polimeru mogą układać się bliżej siebie w uporządkowane struktury krystaliczne. To właśnie ta struktura nadaje materiałowi dużą sztywność, odporność na pękanie oraz zwiększoną wytrzymałość na rozciąganie. Dodatkowo HDPE wyróżnia się stosunkowo wysoką temperaturą mięknięcia, zwykle powyżej 120°C, co pozwala na stosowanie go w aplikacjach wymagających kontaktu z podwyższoną temperaturą.

Wśród kluczowych zalet polietylenu wysokiej gęstości można wymienić:

- bardzo dobrą odporność chemiczną na większość kwasów, zasad i soli,

- niski współczynnik tarcia, co sprzyja stosowaniu w elementach ślizgowych,

- wysoką odporność na pękanie naprężeniowe i działanie czynników atmosferycznych (w odpowiednio stabilizowanych gatunkach),

- bardzo małą chłonność wody i gazów, istotną w branży opakowaniowej i rurociągowej,

- możliwość łatwego formowania różnymi metodami przetwórstwa tworzyw: wtryskiem, wytłaczaniem, rozdmuchiwaniem.

Istotne jest także to, że HDPE jest materiałem elektrycznie nieprzewodzącym i ma dobre właściwości dielektryczne. Dzięki temu znajduje zastosowanie w izolacjach przewodów oraz obudowach urządzeń elektrycznych. W wielu zastosowaniach istotna jest również odporność na promieniowanie UV – tu niezbędne jest dodanie odpowiednich stabilizatorów, np. sadzy technicznej lub specjalistycznych absorberów, aby wydłużyć trwałość wyrobów eksploatowanych na wolnym powietrzu.

W praktyce handlowej HDPE występuje jako granulat, proszek lub regranulat pochodzący z recyklingu. Poszczególne gatunki różnią się masą molową, rozkładem mas molowych, stopniem usieciowania, a także pakietem dodatków, takich jak stabilizatory, barwniki, środki poślizgowe czy antyutleniacze. Te różnice wpływają na parametry przetwórcze (temperaturę topnienia, lepkość stopu) oraz na końcowe własności użytkowe produktów.

Proces produkcji i przetwórstwa HDPE

Surowce i podstawy polimeryzacji

Podstawowym surowcem do otrzymywania HDPE jest etylen – prosty węglowodór nienasycony (C2H4) pozyskiwany najczęściej z ropy naftowej lub gazu ziemnego poprzez kraking parowy węglowodorów. W trakcie tego procesu dłuższe łańcuchy węglowodorowe rozpadają się na mniejsze cząsteczki, w tym etylen, który jest następnie oczyszczany i sprężany do warunków wymaganych w reaktorach polimeryzacyjnych.

Polietylen wysokiej gęstości powstaje w wyniku reakcji polimeryzacji etylenu, prowadzonej w obecności specyficznych katalizatorów. Historycznie ogromne znaczenie miały katalizatory Zieglera-Natty (na bazie związków tytanu i glinu), które umożliwiły syntezę polietylenu o liniowej strukturze w łagodnych warunkach. Współcześnie coraz większą rolę odgrywają katalizatory metaloorganiczne nowej generacji, w tym katalizatory metallocenowe, pozwalające na bardzo precyzyjną kontrolę budowy łańcuchów polimeru.

Technologie polimeryzacji HDPE

W przemyśle stosuje się kilka głównych technologii produkcji HDPE, różniących się warunkami prowadzenia reakcji oraz typem reaktora.

- Proces w fazie gazowej – etylen wraz z niewielkimi ilościami komonomerów (np. 1-butenu, 1-heksenu) przepływa przez złożę fluidalne zawierające katalizator. Reakcja przebiega zwykle w temperaturze około 80–110°C i przy ciśnieniu kilkunastu–kilkudziesięciu barów. Powstający polimer ma formę drobnego proszku, który można łatwo transportować i dalej przetwarzać.

- Proces w fazie zawiesinowej – polimeryzacja przebiega w cieczy obojętnej (np. heptan, izobutan), w której rozpuszczony jest etylen, a katalizator występuje jako drobna zawiesina. W tym wariancie temperatury i ciśnienia są zbliżone do procesu w fazie gazowej, jednak separacja produktu wymaga dodatkowych etapów odparowania i odzysku medium ciekłego.

- Proces w fazie masowej (bulk) – stosowany rzadziej, wykorzystuje warunki, w których etylen jest w stanie ciekłym, a sam polietylen tworzy zawiesinę w monomerze. Umożliwia to osiąganie bardzo wysokich stężeń polimeru w reaktorze.

Dobór technologii jest uzależniony od rodzaju docelowego produktu, wymagań dotyczących czystości, masy molowej i rozkładu mas, a także od aspektów ekonomicznych i energetycznych. Każda instalacja zaprojektowana jest tak, aby z maksymalną wydajnością przetwarzać surowiec przy minimalnym zużyciu energii i jak najmniejszym wpływie na środowisko.

Oczyszczanie i granulacja

Po zakończeniu procesu polimeryzacji otrzymany surowiec polimerowy zawiera pozostałości katalizatorów, ślady monomeru oraz ewentualne rozpuszczalniki. W związku z tym konieczne jest przeprowadzenie serii operacji oczyszczających: dezaktywacji katalizatora, odgazowania monomerów i rozpuszczalników, filtracji oraz suszenia. Oczyszczony polietylen trafia do urządzeń wytłaczających, gdzie jest topiony i homogenizowany, a następnie formowany w ciągłe pasmo, które po schłodzeniu jest cięte na drobne granulki.

Tak powstaje typowa postać handlowa HDPE, określana jako granulat. To właśnie ten granulat, często już modyfikowany dodatkami, trafia do zakładów przetwórczych, gdzie jest przetwarzany metodami termoplastycznymi na wyroby finalne: butelki, rury, folie czy elementy techniczne.

Metody przetwórstwa HDPE

Przetwórstwo HDPE jest jednym z najważniejszych etapów łańcucha wartości. To w przetwórni tworzywo zyskuje określony kształt, tolerancje wymiarowe oraz właściwości wynikające z kombinacji procesu i doboru gatunku materiału.

- Wtryskiwanie – stopiony granulat jest wtryskiwany do formy o skomplikowanym kształcie, gdzie zastyga i tworzy gotowy element. Metoda ta służy do produkcji nakrętek, pojemników, elementów technicznych, części złączy rurowych, skrzynek transportowych czy elementów sprzętu gospodarstwa domowego.

- Wytłaczanie – stop HDPE jest przepychany przez odpowiednio ukształtowaną głowicę wytłaczarki, tworząc profil, rurę lub folię. Po wychłodzeniu uzyskuje się wyrób o ciągłej długości, który można przycinać do wymaganych rozmiarów. Wytłaczanie jest podstawową metodą produkcji rur wodociągowych, gazowych, kablowych, a także profili konstrukcyjnych.

- Rozdmuchiwanie – połączenie wytłaczania i formowania ciśnieniowego. Z rury wytłaczanej (paryzona) formuje się zamknięty kształt poprzez wtłoczenie powietrza do wnętrza i dociśnięcie tworzywa do ścian formy. Rozdmuchiwanie służy do produkcji butelek, kanistrów, zbiorników paliwowych, opakowań chemii gospodarczej i przemysłowej.

- Wytłaczanie folii – szczególny wariant wytłaczania, w którym stop polimeru tworzy cienkościenną rurę rozdmuchiwaną powietrzem. Po jej rozcięciu i spłaszczeniu powstaje folia o grubości rzędu dziesiątek lub setek mikrometrów. Umożliwia to produkcję worków, opakowań foliowych oraz membran.

- Formowanie rotacyjne – stosowane przy dużych, pustych wyrobach, takich jak zbiorniki na wodę czy chemikalia. Proszek lub granulat HDPE umieszcza się w formie, która jest obracana w kilku płaszczyznach i jednocześnie ogrzewana. Tworzywo topi się, oblepiając ścianki formy i tworząc jednolitą powłokę.

Wszystkie te metody wymagają precyzyjnej kontroli parametrów przetwórstwa: temperatury cylinder–forma, prędkości ślimaka, ciśnienia wtrysku czy wydajności chłodzenia. Od tych czynników zależą końcowe własności mechaniczne, wymiarowe i estetyczne wyrobu.

Zastosowania, branże i znaczenie gospodarcze HDPE

Opakowania i sektor spożywczy

Największy udział w globalnej konsumpcji HDPE ma przemysł opakowaniowy. Z polietylenu wysokiej gęstości wytwarza się:

- butelki na mleko, soki, oleje roślinne oraz wodę,

- kanistry i pojemniki na detergenty, środki czystości, chemikalia gospodarcze,

- folie i worki na produkty sypkie, warzywa, owoce, mrożonki,

- skrzynki transportowe do napojów i produktów spożywczych,

- pokrywki, nakrętki oraz elementy systemów dozujących.

W sektorze spożywczym kluczowe znaczenie ma obojętność chemiczna HDPE i jego niewielka migracja substancji do zapakowanej żywności. Materiał ten spełnia liczne wymagania norm i przepisów dotyczących bezpieczeństwa kontaktu z żywnością, dzięki czemu jest preferowany w wielu aplikacjach, w których konieczna jest wysoka czystość i odporność na skażenie mikrobiologiczne. Niewielka przenikalność pary wodnej oraz dobra barierowość względem wielu substancji zapachowych sprzyjają utrzymaniu jakości produktów przez dłuższy czas.

Rurociągi, kanalizacja i infrastruktura komunalna

Polietylen wysokiej gęstości zrewolucjonizował budownictwo infrastrukturalne. Rury z HDPE są stosowane w systemach:

- wodociągowych do przesyłu wody pitnej,

- gazowych niskiego i średniego ciśnienia,

- kanalizacji sanitarnej i deszczowej,

- zabezpieczenia kabli energetycznych i telekomunikacyjnych,

- odprowadzania ścieków przemysłowych i roztworów chemicznych.

Największą przewagą rur z HDPE nad tradycyjnymi rurami stalowymi czy żeliwnymi jest połączenie odporności na korozję, elastyczności i niskiej masy. Rurociągi z tworzywa są łatwe w montażu, a ich giętkość ogranicza liczbę złączek i kolan, co zmniejsza ryzyko przecieków. Zgrzewanie doczołowe lub elektrooporowe umożliwia tworzenie połączeń praktycznie jednorodnych pod względem mechanicznym, co ma szczególne znaczenie przy przesyle gazu oraz wody pod ciśnieniem.

Rury z HDPE mają również długą projektowaną żywotność, sięgającą nawet 50–100 lat w zależności od klasy materiału i warunków eksploatacji. Ta trwałość, połączona z niską masą i stosunkowo prostą logistyka, przekłada się na znaczne oszczędności w skali całych systemów infrastrukturalnych.

Motoryzacja, przemysł chemiczny i energetyka

W motoryzacji HDPE wykorzystuje się m.in. do produkcji zbiorników paliwa, nadkoli, przewodów ochronnych, obudów filtrów oraz mniejszych elementów montażowych. W porównaniu z metalem, elementy z tworzywa są lżejsze, odporne na korozję oraz – przy odpowiednim projektowaniu – zapewniają wysoką wytrzymałość zmęczeniową i odporność na uderzenia. Redukcja masy pojazdu pozwala z kolei na zmniejszenie zużycia paliwa i emisji CO2.

Przemysł chemiczny korzysta z HDPE przy budowie zbiorników magazynowych na odczynniki, wkładów do urządzeń procesowych, rur i kształtek odpornych na działanie agresywnych roztworów. Obojętność materiału względem większości kwasów nieutleniających, zasad i soli sprawia, że jest on często wybierany jako ekonomiczna i trwała alternatywa dla stali kwasoodpornej w mniej wymagających aplikacjach.

W energetyce i przemyśle naftowo-gazowym polietylen wysokiej gęstości służy m.in. do produkcji:

- otulin i osłon kabli energetycznych,

- rur do przesyłu gazu ziemnego i mieszanin paliwowych,

- elementów pływających i boi stosowanych na akwenach wodnych,

- osłon konstrukcyjnych zabezpieczających przed działaniem wilgoci i chemikaliów.

W wielu z tych zastosowań liczy się odporność na warunki atmosferyczne oraz możliwość dopasowania właściwości poprzez odpowiedni dobór dodatków, takich jak stabilizatory UV, środki antyutleniające czy napełniacze mineralne, podnoszące sztywność i odporność na ścieranie.

Wyroby codziennego użytku i zastosowania specjalne

HDPE jest wszechobecny w przedmiotach użytku domowego: z tego tworzywa powstają miski, wiadra, kosze na śmieci, pudełka do przechowywania, zabawki, deski do krojenia czy elementy sprzętu ogrodowego. Ceniony jest za odporność na pęknięcia, możliwość stosunkowo łatwej dezynfekcji oraz niską masę, co przekłada się na wygodę użytkowania.

Specjalne gatunki o podwyższonej masie molowej (tzw. UHMWPE – ultra high molecular weight polyethylene, klasyfikowany osobno, ale blisko spokrewniony z HDPE) wykorzystywane są do produkcji elementów o wyjątkowej odporności na ścieranie, takich jak wykładziny zsypów, ślizgi, elementy prowadzące w maszynach oraz sprzęt ochrony osobistej (np. lekkie płyty balistyczne). Wysoka odporność na uderzenia i niewielki współczynnik tarcia czynią ten materiał bardzo atrakcyjnym tam, gdzie wymagana jest kombinacja trwałości i niskiej masy.

Znaczenie gospodarcze i globalny rynek HDPE

Polietylen wysokiej gęstości należy do najważniejszych tworzyw sztucznych w skali globalnej, obok polipropylenu, PVC i polietylenu niskiej gęstości. Roczna produkcja HDPE sięga dziesiątek milionów ton i systematycznie rośnie, głównie za sprawą rozwoju gospodarek wschodzących, urbanizacji oraz zapotrzebowania na infrastrukturę wodno-kanalizacyjną i opakowania.

Znaczenie gospodarcze HDPE wynika z kilku kluczowych czynników. Po pierwsze, jest to materiał o relatywnie niskim koszcie produkcji, co sprawia, że nawet niewielkie różnice w cenie surowca przekładają się na zauważalne zmiany kosztów w całych łańcuchach dostaw. Po drugie, ze względu na szerokie spektrum zastosowań, popyt na HDPE jest silnie skorelowany z ogólną kondycją gospodarki: wzrost handlu towarami pakowanymi, inwestycje w infrastrukturę czy rozwój przemysłu chemicznego natychmiast zwiększają zapotrzebowanie na ten polimer.

Po trzecie, dzięki rozwojowi recyklingu materiałowego i rosnącej presji regulacyjnej na ograniczenie odpadów tworzyw sztucznych, HDPE staje się ważnym elementem gospodarki o obiegu zamkniętym. Recyklaty HDPE znajdują zastosowanie w wielu wyrobach, zwłaszcza w opakowaniach technicznych, elementach infrastrukturalnych i produktach ogrodowych. To otwiera nowe obszary działalności gospodarczej: sortownie, zakłady recyklingu mechanicznego i chemicznego, a także producentów maszyn i technologii do przetwarzania odpadów.

Kraje dysponujące rozbudowanym przemysłem petrochemicznym często traktują produkcję HDPE jako ważny segment eksportowy, umożliwiający przetworzenie surowców energetycznych w produkty o wyższej wartości dodanej. Z drugiej strony, odbiorcy końcowi – zwłaszcza producenci opakowań i systemów rurowych – są wrażliwi na fluktuacje cen surowca, które wynikają m.in. z wahań cen ropy i gazu, sytuacji geopolitycznej oraz zmian w polityce handlowej.

Aspekty środowiskowe i recykling

Wraz z rosnącą produkcją i konsumpcją wyrobów z HDPE rośnie również ilość powstających odpadów. Z jednej strony materiał ten stanowi cenny surowiec wtórny ze względu na możliwość wielokrotnego przetwarzania bez drastycznej utraty własności mechanicznych, z drugiej – niewłaściwie gospodarowany może trafiać do środowiska wodnego i glebowego, przyczyniając się do zanieczyszczeń.

Recykling mechaniczny HDPE polega głównie na:

- zbiórce i sortowaniu odpadów z podziałem na kolory i rodzaje zastosowań,

- myciu, usuwaniu zanieczyszczeń organicznych i pozostałości etykiet,

- mieleniu, suszeniu i ponownym wytłaczaniu w postaci regranulatu.

Uzyskany regranulat może być następnie wykorzystywany samodzielnie lub w mieszankach z surowcem pierwotnym do produkcji nowych wyrobów. W zastosowaniach wymagających wysokiej czystości, jak opakowania do żywności, stosuje się często specjalne, certyfikowane procesy recyklingu, pozwalające na ponowne wprowadzenie materiału do kontaktu z żywnością.

Oprócz recyklingu mechanicznego coraz większe znaczenie zyskuje recykling chemiczny, w którym polimery rozkłada się do mniejszych cząsteczek – olejów, wosków czy nawet monomerów – mogących być ponownie wykorzystanych jako surowiec do syntezy nowych tworzyw. Rozwiązania te są nadal rozwijane, ale w perspektywie długoterminowej mogą znacząco zmienić sposób postrzegania tworzyw jako zasobu krążącego w obiegu zamkniętym.

Warto dodać, że HDPE jest stosunkowo korzystny środowiskowo w przeliczeniu na jednostkę funkcji, jaką spełnia, np. na litr zapakowanego produktu czy metr rurociągu. Niska masa i trwałość oznaczają, że do wykonania określonego zadania potrzeba mniej surowca i energii niż w przypadku niektórych tradycyjnych materiałów, jak metale czy szkło. Ostateczny bilans ekologiczny zależy jednak od całego cyklu życia produktów: od wydobycia surowców, poprzez produkcję, użytkowanie, aż po zagospodarowanie odpadów.

Rozwój materiału i kierunki innowacji

Polietylen wysokiej gęstości nie jest materiałem statycznym – wciąż trwają prace nad ulepszaniem jego właściwości i dostosowywaniem do coraz bardziej wymagających zastosowań. Jednym z kierunków rozwoju jest projektowanie struktur molekularnych o ściśle kontrolowanym rozkładzie mas molowych i stopniu rozgałęzienia, co pozwala na uzyskiwanie mieszanek o wyjątkowo korzystnym kompromisie pomiędzy sztywnością a udarnością.

Innym ważnym obszarem innowacji jest modyfikacja powierzchniowa i funkcjonalizacja. Obejmuje ona np. zwiększenie przyczepności do farb i klejów, poprawę barierowości dla gazów, a także opracowywanie kompozytów HDPE z napełniaczami mineralnymi, włóknami szklanymi czy naturalnymi. Takie kompozyty łączą korzystne własności polimeru (mała masa, odporność chemiczna) z cechami nadawanymi przez napełniacz (wyższa sztywność, zmieniony moduł sprężystości, odporność cieplna).

W obliczu rosnących wymogów regulacyjnych dotyczących zrównoważonego rozwoju, istotnym kierunkiem jest także zwiększanie udziału HDPE pochodzącego z recyklingu w nowych wyrobach. Tworzone są zaawansowane systemy sortowania optycznego, które pozwalają lepiej klasyfikować odpady tworzywowe według koloru, stopnia zanieczyszczenia i rodzaju polimeru. Dzięki temu możliwe jest otrzymywanie recyklatów o coraz wyższej jakości, które mogą zastępować surowce pierwotne w wymagających zastosowaniach technicznych.

Na horyzoncie pojawiają się również badania nad zastępowaniem tradycyjnych surowców petrochemicznych surowcami odnawialnymi. Choć standardowy HDPE produkowany jest głównie z ropy i gazu, istnieją już technologie pozwalające na wytwarzanie etylenu z bioetanolu. W efekcie powstaje tzw. bio-PE, chemicznie identyczny z polietylenem z surowców kopalnych, lecz o innym śladzie węglowym. Rozwiązania te, w połączeniu z rozwojem recyklingu, mogą stopniowo zmniejszać zależność gospodarki od paliw kopalnych i ograniczać emisję gazów cieplarnianych w całym cyklu życia produktów z HDPE.

Polietylen wysokiej gęstości pozostaje jednym z filarów nowoczesnego przemysłu materiałowego. Jego właściwości użytkowe, elastyczność zastosowań i możliwość recyklingu sprawiają, że trudno wyobrazić sobie wiele sektorów gospodarki bez tego tworzywa. Od sposobu, w jaki zarządza się jego produkcją, wykorzystaniem i zagospodarowaniem po zakończeniu życia produktów, zależy w dużej mierze, czy stanie się on symbolem zrównoważonego rozwoju, czy też wyzwaniem środowiskowym na kolejne dekady.