Polieteroimid należy do grupy wysokotemperaturowych tworzyw konstrukcyjnych, które umożliwiły projektantom i inżynierom zastępowanie metali w najbardziej wymagających zastosowaniach. To materiał łączący cechy typowych polimerów inżynieryjnych z odpornością zbliżoną do niektórych stopów metali, a jednocześnie zachowujący stosunkowo niską masę, dobrą przetwarzalność i stabilność parametrów w długim okresie użytkowania. Zrozumienie jego właściwości, sposobów wytwarzania oraz obszarów zastosowań pozwala lepiej uchwycić zmiany zachodzące w nowoczesnym przemyśle, szczególnie w lotnictwie, elektronice, medycynie i motoryzacji.

Charakterystyka chemiczna i właściwości polieteroimidu

Polieteroimid (PEI) jest amorficznym polimerem termoplastycznym należącym do szerokiej rodziny tworzyw wysokotemperaturowych. Jego łańcuchy makrocząsteczkowe zbudowane są z powtarzających się jednostek zawierających pierścienie aromatyczne, ugrupowania imidowe oraz mostki eterowe. Taka budowa sprawia, że materiał łączy dużą sztywność chemiczną i mechaniczną z pewną elastycznością segmentów łańcucha, co przekłada się na unikalny zestaw parametrów użytkowych.

Struktura chemiczna PEI jest w dużej mierze odpowiedzialna za jego wysoką odporność na temperaturę. Tworzywo to charakteryzuje się temperaturą zeszklenia rzędu 215–220°C, co oznacza, że w tym zakresie zaczyna przechodzić ze stanu szklistego w bardziej gumowy. W praktyce eksploatacyjnej PEI może pracować w sposób ciągły w temperaturach sięgających około 170–180°C, a krótkotrwale znosi jeszcze wyższe obciążenia cieplne. W porównaniu z typowymi tworzywami konstrukcyjnymi, takimi jak poliamidy czy poliwęglan, różnica jest bardzo wyraźna.

Kolejną istotną cechą jest bardzo dobra stałość wymiarowa. Dzięki amorficznej strukturze, wysokiej temperaturze zeszklenia oraz ograniczonej podatności na pełzanie, elementy wykonane z polieteroimidu zachowują wymiary również przy zmianach temperatury i obciążeń mechanicznych. Jest to niezwykle istotne w aplikacjach, gdzie wymagane są precyzyjne tolerancje, np. w komponentach elektronicznych, złączach wysokiej gęstości czy elementach optycznych.

Odporność chemiczna polieteroimidu jest wysoka, choć nie absolutna. Materiał dobrze znosi kontakt z wieloma olejami, paliwami, alkoholami i roztworami soli, a także z typowymi środkami czyszczącymi stosowanymi w przemyśle. Wrażliwość wykazuje natomiast wobec niektórych silnych rozpuszczalników organicznych, zwłaszcza chlorowanych, oraz silnych zasad. W porównaniu z innymi termoplastami wysokotemperaturowymi, takimi jak PEEK, odporność chemiczna PEI jest nieco niższa, ale w wielu zastosowaniach okazuje się całkowicie wystarczająca, co czyni go atrakcyjnym kompromisem pomiędzy właściwościami a kosztem materiału.

Nie można pominąć właściwości elektrycznych. Polieteroimid wykazuje bardzo dobre parametry dielektryczne, niewielką zależność stałej dielektrycznej od częstotliwości oraz niskie straty dielektryczne. W połączeniu z odpornością na temperaturę i płomienie czyni to z niego znakomity materiał na izolatory, obudowy komponentów elektronicznych, gniazda, złącza czy elementy wrażliwe na zakłócenia elektromagnetyczne.

Pod względem palności PEI jest tworzywem samogasnącym. Wiele odmian tego materiału spełnia rygorystyczne normy dotyczące palności, wydzielania dymu oraz toksyczności gazów, co ma kluczowe znaczenie w transporcie publicznym, lotnictwie i w zastosowaniach budowlanych. Brak konieczności dodawania wysokich ilości halogenowych środków uniepalniających przekłada się na lepszy profil ekologiczny oraz mniejszą emisję szkodliwych substancji w przypadku pożaru.

Warto także zwrócić uwagę na barwę i przezroczystość. Polieteroimid występuje często w postaci lekko bursztynowych, przeźroczystych granulek lub półfabrykatów. Przezroczystość pozwala stosować go w elementach, w których pożądana jest kontrola wizualna wnętrza, np. w obudowach urządzeń medycznych, osłonach czujników czy elementach optycznych o umiarkowanych wymaganiach. Możliwe są także modyfikacje barwne, jednak często wybiera się naturalną, charakterystyczną, półprzezroczystą barwę jako znak rozpoznawczy materiału.

Podsumowując właściwości, PEI łączy wysoką temperaturę użytkowania, znakomite właściwości mechaniczne, stabilność wymiarową, korzystne własności elektryczne, samogasnący charakter oraz możliwość precyzyjnego przetwórstwa. Ten zestaw parametrów sprawia, że materiał zalicza się do grupy tworzyw przejściowych pomiędzy konwencjonalnymi polimerami inżynieryjnymi a najbardziej zaawansowanymi, bardzo drogimi supertworzywami.

Technologie wytwarzania polieteroimidu i jego przetwórstwo

Wytwarzanie polieteroimidu rozpoczyna się na etapie syntezy polimeru z odpowiednio dobranych monomerów aromatycznych zawierających grupy dianhydrydowe oraz diaminowe. Reakcja prowadzona jest zwykle w fazie ciekłej, w kontrolowanych warunkach temperatury i ciśnienia, a proces obejmuje kilka etapów, w tym polikondensację i cyklizację do wiązań imidowych. W zależności od zastosowanych monomerów i warunków reakcji możliwe jest uzyskanie odmian o zróżnicowanej masie cząsteczkowej, lepkości stopu i parametrach końcowych.

Po zakończeniu syntezy otrzymany polimer musi zostać dokładnie oczyszczony z pozostałości rozpuszczalników, katalizatorów oraz produktów ubocznych reakcji. Proces ten ma istotne znaczenie dla właściwości elektrycznych i mechanicznych, a także dla stabilności termicznej materiału. Następnie polimer poddaje się granulacji, suszeniu oraz kondycjonowaniu, aby uzyskać surowiec w postaci łatwych do przetwórstwa granulek. Kontrola wilgotności granulek jest szczególnie ważna, ponieważ PEI, podobnie jak wiele innych tworzyw inżynieryjnych, wykazuje zdolność do absorpcji wilgoci, co może niekorzystnie wpływać na proces formowania oraz na własności wyrobów gotowych.

Polieteroimid jest typowym termoplastem, dlatego można go kształtować metodami powszechnie stosowanymi w przemyśle przetwórstwa tworzyw sztucznych. Do najczęściej używanych technik należą:

- wtryskiwanie,

- wytłaczanie,

- prasowanie na gorąco,

- obróbka mechaniczna półfabrykatów.

Wtryskiwanie jest podstawową metodą wytwarzania detali o skomplikowanych kształtach, takich jak złącza, obudowy, korpusy czujników czy elementy konstrukcyjne o niewielkich grubościach ścianek. Proces wymaga stosunkowo wysokich temperatur cylindra wtryskarki, typowo w zakresie 340–400°C, oraz precyzyjnego doboru parametrów ciśnienia i czasu wtrysku. Formy muszą być odporne na wysokie temperatury i dobrze chłodzone, aby zapewnić odpowiednią szybkość cyklu i stabilność wymiarową elementów.

Wytłaczanie znajduje zastosowanie przy produkcji profili, rur, folii oraz półfabrykatów, które następnie poddaje się obróbce mechanicznej. Z polieteroimidu produkuje się płyty, pręty, tuleje i kształtowniki, które użytkownik końcowy może frezować, wiercić, toczyć lub szlifować z zachowaniem wysokiej dokładności wymiarowej. Taka metoda szczególnie sprawdza się przy małych i średnich seriach, gdy wykonanie formy wtryskowej byłoby ekonomicznie nieuzasadnione.

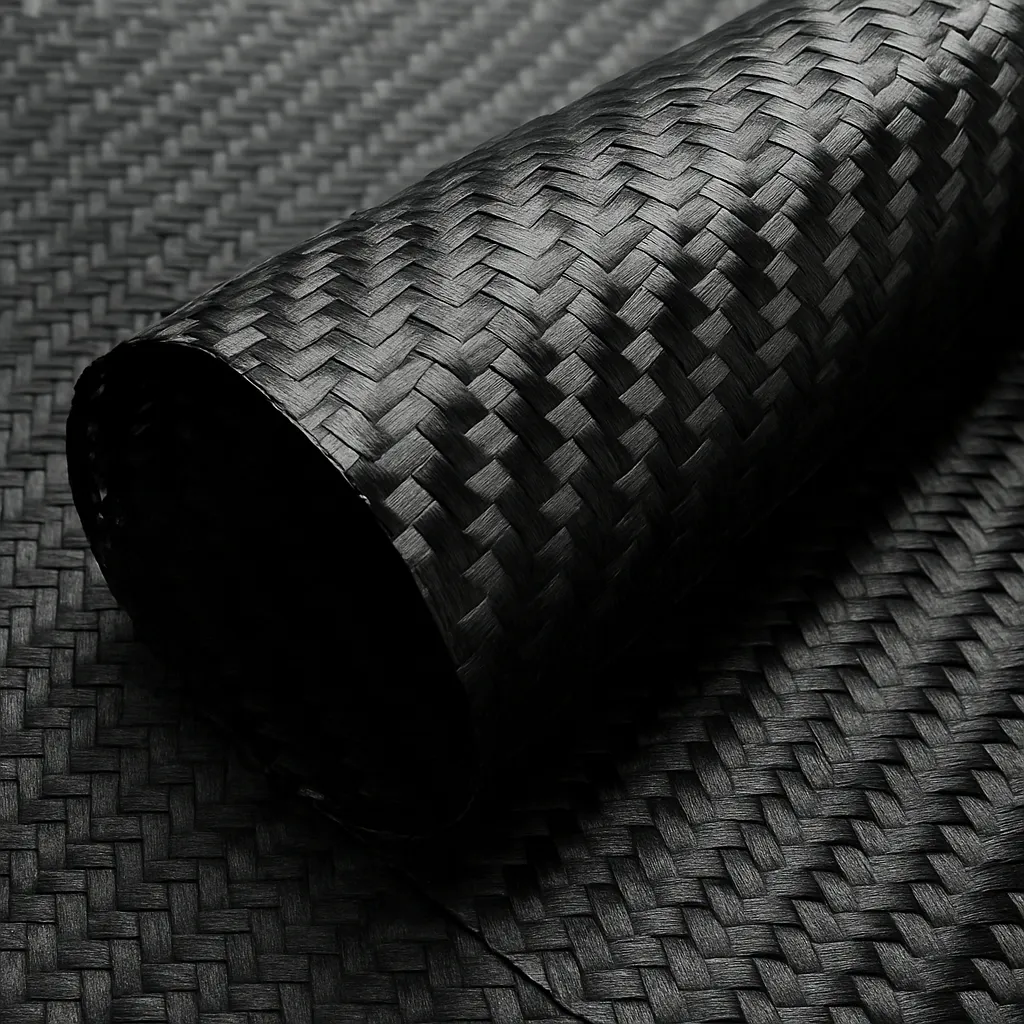

Prasowanie na gorąco lub formowanie kompresyjne stosuje się głównie w przypadku kompozytów na bazie PEI, w których matrycę polimerową wzmacnia się włóknami szklanymi, węglowymi czy aramidowymi. Laminaty i prepregi na bazie polieteroimidu mogą być następnie formowane w trójwymiarowe elementy konstrukcyjne, szczególnie w przemyśle lotniczym i transportowym. W tej technologii kluczowe jest równomierne nagrzanie materiału, kontrola ciśnienia oraz chłodzenia, aby uniknąć naprężeń wewnętrznych i wad strukturalnych.

Obróbka mechaniczna półfabrykatów z PEI wymaga stosowania odpowiednich narzędzi skrawających oraz chłodzenia, lecz ze względu na dobrą skrawalność materiału nie jest tak wymagająca jak przy metalach o wysokiej twardości. Ważne jest jednak unikanie przegrzewania powierzchni, które mogłoby powodować lokalne zmiany struktury lub naprężenia. Możliwe jest uzyskanie bardzo gładkich powierzchni, co jest istotne np. w elementach ślizgowych lub precyzyjnych częściach aparatury pomiarowej.

Procesy przetwórstwa polieteroimidu muszą uwzględniać jego skłonność do absorpcji wilgoci. Zbyt wysoka zawartość wody w granulacie lub półfabrykacie prowadzi do hydrolizy łańcuchów polimerowych podczas nagrzewania, obniżenia masy cząsteczkowej oraz pogorszenia właściwości mechanicznych i elektrycznych gotowych wyrobów. Z tego powodu suszenie w temperaturze około 150–170°C przez kilka godzin przed przetwarzaniem jest standardowym wymogiem technologicznym.

Oprócz bazowego polieteroimidu istnieje szereg odmian modyfikowanych. Dodatek włókien szklanych zwiększa moduł sprężystości, wytrzymałość na zginanie oraz odporność na pełzanie, co czyni materiał jeszcze bardziej konkurencyjnym wobec stopów metali lekkich. Wypełnienie włóknami węglowymi poprawia również przewodnictwo cieplne i elektryczne, pozwalając uzyskać tworzywa przewodzące lub półprzewodzące, przydatne w zastosowaniach wymagających odprowadzania ładunków elektrostatycznych. Dodatki smarne, takie jak PTFE czy grafit, mogą polepszać własności ślizgowe, istotne w łożyskach, prowadnicach i innych elementach pracujących w ruchu względnym.

Na etapie przetwórstwa stosuje się również modyfikacje w postaci barwników, środków poprawiających płynięcie stopu lub stabilizatorów termicznych. Wszystkie te zabiegi mają na celu dostosowanie produktu do specyficznych wymagań klienta, przy zachowaniu kluczowych cech takich jak stabilność wymiarowa, wytrzymałość oraz odporność termiczna. Z punktu widzenia przemysłu, możliwość precyzyjnego dopasowania parametrów materiału jest jednym z głównych powodów wysokiego zainteresowania polieteroimidem.

Zastosowania polieteroimidu w różnych gałęziach przemysłu

Uniwersalność polieteroimidu sprawia, że materiał ten znalazł zastosowanie w wielu sektorach gospodarki. Jego największe atuty – wysoka wytrzymałość mechaniczna, odporność na temperaturę, właściwości dielektryczne i samogasnący charakter – najlepiej wykorzystuje się tam, gdzie tradycyjne tworzywa zawodzą, a użycie metalu jest niekorzystne ze względu na masę, koszty obróbki lub wymagania izolacyjne.

W przemyśle lotniczym PEI służy do wytwarzania elementów wnętrz samolotów, takich jak obudowy paneli sterowniczych, części siedzeń, elementy systemów wentylacyjnych czy kanały powietrzne. Duże znaczenie ma tu spełnianie rygorystycznych norm bezpieczeństwa pożarowego – polieteroimid charakteryzuje się niską emisją dymu i toksycznych gazów w razie pożaru, co jest kluczowe dla bezpieczeństwa pasażerów. Lekkość konstrukcji z PEI przyczynia się także do ograniczenia masy własnej samolotu, a w konsekwencji do redukcji zużycia paliwa.

W motoryzacji materiał ten wykorzystywany jest w komponentach silników, przekładni oraz systemów elektronicznych pojazdu. Dzięki możliwości pracy w wysokich temperaturach i przy dużych obciążeniach stosuje się go w okolicach turbosprężarek, kolektorów dolotowych, czujników spalin, a także w złączach i obudowach modułów sterujących silnikiem. Rozwój pojazdów elektrycznych i hybrydowych dodatkowo zwiększa znaczenie materiałów o dobrych właściwościach izolacyjnych, a jednocześnie lekkich i wytrzymałych – w tej roli PEI sprawdza się doskonale.

Istotnym obszarem eksploatacji są także urządzenia elektryczne i elektroniczne. Polieteroimid stosowany jest w złączach wysokiej gęstości, obudowach przekaźników, elementach przełączników, gniazdach, izolatorach oraz częściach pracujących w bezpośrednim sąsiedztwie źródeł ciepła. Wysoka izolacyjność elektryczna i stabilność wymiarowa w szerokim zakresie temperatur pozwalają projektować miniaturowe, niezawodne komponenty, które zachowują parametry przez długie lata eksploatacji. Niektóre odmiany PEI, wzmocnione włóknami szklanymi, są stosowane również w obudowach sprzętu przemysłowego, aparatury kontrolno-pomiarowej i sprzętu komunikacyjnego.

W sektorze medycznym polieteroimid zyskał uznanie ze względu na możliwość wielokrotnej sterylizacji w wysokiej temperaturze oraz stosunkowo dobrą biokompatybilność. Wykonuje się z niego elementy narzędzi chirurgicznych, komponenty urządzeń diagnostycznych, obudowy endoskopów, a także części systemów do podawania leków. Przezroczystość materiału bywa wykorzystywana do wizualnej kontroli przepływu płynów czy obserwacji wnętrza urządzeń. Zdolność do utrzymywania właściwości po wielokrotnych cyklach autoklawowania odróżnia PEI od wielu tańszych tworzyw, które szybko ulegają degradacji.

Branża chemiczna i procesowa ceni polieteroimid za odporność na wiele mediów korozyjnych oraz możliwość pracy w podwyższonych temperaturach. Z PEI wykonuje się elementy armatury, części pomp, korpusy zaworów, mieszadła oraz elementy aparatury laboratoryjnej. W sytuacjach, gdy stale nierdzewne lub stopy niklu są zbyt kosztowne, a typowe tworzywa ulegają zniszczeniu, polieteroimid może okazać się optymalnym wyborem, łącząc stosunkowo dobrą odporność chemiczną z niższą masą i łatwiejszą obróbką.

W przemyśle telekomunikacyjnym i informatycznym PEI bywa wykorzystywany w obudowach zaawansowanych routerów, serwerów, modułów optycznych oraz elementach systemów światłowodowych. Stabilność wymiarowa i dobre własności dielektryczne pozwalają na precyzyjne utrzymanie geometrii gniazd, złączy i prowadnic światłowodów, co ma bezpośrednie przełożenie na jakość transmisji sygnałów. W niektórych zastosowaniach materiał ten konkuruje z poliwęglanem i PBT, jednak przewagę zyskuje tam, gdzie wymagana jest wyższa temperatura pracy i bardziej rygorystyczne wymagania odnośnie do palności.

Interesujący segment stanowią zastosowania w przemyśle spożywczym, gdzie wymagana jest odporność na gorącą wodę, parę wodną, środki myjące oraz okresowe procesy sterylizacji. PEI znajduje zastosowanie w elementach wewnętrznych urządzeń kuchennych o podwyższonej trwałości, częściach ekspresów do kawy, systemach dozowania i pakowania żywności. Tam, gdzie konieczne jest zachowanie czystości mikrobiologicznej, możliwość powtarzalnego mycia w wysokiej temperaturze bez degradacji materiału stanowi szczególną zaletę.

W obszarze energetyki, w tym w energetyce jądrowej, polieteroimid jest wykorzystywany do produkcji izolatorów, elementów konstrukcyjnych odpornych na promieniowanie oraz części aparatury kontrolno-pomiarowej. Stabilność właściwości w środowiskach o podwyższonej temperaturze i promieniowaniu jonizującym czyni go interesującą alternatywą dla innych polimerów. Warto zaznaczyć, że zastosowania te wymagają bardzo wysokiej powtarzalności jakości produkcji materiału, dlatego wybierane są sprawdzone odmiany pochodzące od wyspecjalizowanych producentów.

Należy również wspomnieć o pojawiających się zastosowaniach w technologiach przyrostowych. Niektóre odmiany PEI można przetwarzać w technikach druku 3D, szczególnie w procesach typu FDM/FFF wykorzystujących wysokotemperaturowe głowice i komory robocze. Umożliwia to wytwarzanie prototypów oraz krótkich serii części funkcjonalnych bez konieczności inwestowania w formy wtryskowe. Choć druk 3D z PEI stawia wysokie wymagania sprzętowe, rosnące zainteresowanie zaawansowanymi polimerami w druku przemysłowym sprawia, że ten kierunek rozwoju zyskuje na znaczeniu.

Znaczenie gospodarcze i perspektywy rozwoju polieteroimidu

Polieteroimid należy do grupy materiałów, które nie występują w masowych, niskokosztowych produktach codziennego użytku, ale pełnią kluczową rolę w sektorach zaawansowanych technologii. Jego znaczenie gospodarcze wynika przede wszystkim z tego, że umożliwia rozwój urządzeń i systemów o wyższej niezawodności, mniejszej masie i lepszej efektywności energetycznej. Chociaż udział PEI w całkowitym wolumenie zużycia tworzyw jest stosunkowo niewielki, to jego obecność w urządzeniach o wysokiej wartości dodanej ma duży wpływ na kształtowanie konkurencyjności wielu gałęzi przemysłu.

Jednym z istotnych aspektów ekonomicznych jest redukcja masy komponentów w transporcie. Zastępowanie metali lekkich tworzywami wysokotemperaturowymi, w tym polieteroimidem, pozwala obniżyć masę pojazdów, samolotów czy taboru kolejowego, co wprost przekłada się na mniejsze zużycie paliwa i niższą emisję gazów cieplarnianych. W obliczu rosnących wymagań regulacyjnych dotyczących efektywności energetycznej i ochrony klimatu, możliwość projektowania lżejszych konstrukcji stanowi istotny atut konkurencyjny dla przedsiębiorstw wykorzystujących PEI w swoich wyrobach.

Z punktu widzenia łańcucha dostaw polieteroimid jest surowcem o relatywnie wysokiej cenie jednostkowej, a rynek jego producentów jest silnie skoncentrowany. Oznacza to, że decyzje inwestycyjne dotyczące mocy produkcyjnych, rozwoju nowych odmian oraz geograficznego rozmieszczenia zakładów mogą mieć znaczący wpływ na dostępność i koszty tego materiału na świecie. W ostatnich latach obserwuje się tendencje do dywersyfikacji dostaw, co ma ograniczać ryzyko związane z przerwami w produkcji czy napięciami geopolitycznymi.

W kontekście zrównoważonego rozwoju coraz większą rolę odgrywa możliwość recyklingu wysokotemperaturowych tworzyw konstrukcyjnych. Polieteroimid jako termoplast jest teoretycznie podatny na recykling mechaniczny – można go rozdrabniać i ponownie przetwarzać. W praktyce wyzwaniem jest jednak zbieranie i segregacja odpadów zawierających PEI, ponieważ często występuje on w złożonych, wielomateriałowych komponentach lub w aplikacjach o długim cyklu życia. Mimo to rośnie liczba projektów badawczych poświęconych opracowaniu efektywnych metod odzysku tych cennych tworzyw, w tym recyklingu chemicznego, w którym polimer rozkładany jest do poziomu monomerów.

Znaczenie polieteroimidu wzrasta także w związku z rozwojem elektroniki wysokotemperaturowej, systemów sterowania w trudnych warunkach oraz technik generowania i przesyłania energii. Wiele nowoczesnych technologii, takich jak przekształtniki mocy, falowniki trakcyjne, urządzenia dla energetyki odnawialnej oraz systemy magazynowania energii, wymaga komponentów odpornych na wysokie temperatury i jednocześnie dobrze izolujących elektrycznie. PEI, obok innych zaawansowanych polimerów, staje się kluczowym elementem umożliwiającym miniaturyzację i podnoszenie sprawności takich urządzeń.

Interesującym kierunkiem rozwoju są również kompozyty na bazie polieteroimidu. Połączenie matrycy PEI z włóknami węglowymi lub szklanymi pozwala uzyskać materiały o bardzo wysokiej sztywności i wytrzymałości przy zachowaniu atrybutów polimeru wysokotemperaturowego. Kompozyty te są rozważane jako alternatywa dla tradycyjnych kompozytów epoksydowych tam, gdzie wymagana jest możliwość reformowania, naprawy lub recyklingu termoplastycznej matrycy. Zastosowania obejmują elementy strukturalne pojazdów, części kadłubów samolotów, a nawet komponenty w przemyśle kosmicznym.

Perspektywy dla polieteroimidu są mocno powiązane z trendami w zakresie miniaturyzacji, zwiększania gęstości mocy oraz dążenia do poprawy efektywności energetycznej. Oczekuje się, że zapotrzebowanie na ten materiał będzie rosło wszędzie tam, gdzie dochodzi do zaostrzania wymagań regulacyjnych dotyczących bezpieczeństwa pożarowego, ograniczania masy oraz podnoszenia niezawodności w wysokich temperaturach. Dotyczy to zwłaszcza przemysłu transportowego, energetyki, elektroniki mocy oraz zaawansowanych urządzeń medycznych.

Nie można pominąć aspektu innowacyjności. Polieteroimid, mimo że znany od lat, nadal jest przedmiotem intensywnych badań, zarówno w zakresie modyfikacji chemicznych, jak i nowych technologii przetwórstwa. Prace nad poprawą właściwości tribologicznych, zwiększeniem przewodnictwa cieplnego, opracowaniem odmian przewodzących elektrycznie czy lepiej nadających się do druku 3D pokazują, że potencjał rozwojowy tego materiału nie został jeszcze wyczerpany. Innowacje te mają istotne przełożenie na konkurencyjność przedsiębiorstw, które potrafią je szybko wdrożyć w swoich produktach.

Z punktu widzenia użytkownika końcowego obecność polieteroimidu często pozostaje niewidoczna – nie jest to materiał, który trafia wprost do rąk konsumenta w postaci wyraźnie oznaczonych produktów. Jednak jego obecność w samolotach, samochodach, urządzeniach medycznych, systemach energetycznych i aparaturze elektronicznej wpływa na bezpieczeństwo, komfort i niezawodność, jakich oczekują użytkownicy współczesnych technologii. W tym sensie gospodarcze i społeczne znaczenie PEI jest znacznie większe, niż wynikałoby to z samego wolumenu jego produkcji.

Rozwój polieteroimidu wpisuje się w szerszy trend zastępowania metali przez zaawansowane tworzywa sztuczne tam, gdzie pozwala na to zestaw wymaganych parametrów. Wysoka stabilność cieplna, doskonałe własności dielektryczne, możliwość formowania złożonych kształtów oraz stosunkowo łatwa integracja z innymi materiałami czynią z PEI jednego z kluczowych przedstawicieli tej kategorii. Wraz z dalszym rozwojem technologii przetwórstwa i recyklingu można spodziewać się, że jego rola w gospodarce pozostanie istotna, a w niektórych obszarach będzie się nawet zwiększać.

Dodatkowym czynnikiem wzmacniającym pozycję polieteroimidu jest rosnąca rola analiz cyklu życia produktów i oceny kosztów całkowitych (LCC). Choć cena surowca jest wysoka, to dłuższa trwałość komponentów, niższe koszty konserwacji, rzadsza wymiana części oraz poprawa parametrów energetycznych urządzeń często rekompensują wyższy koszt początkowy. W efekcie projektanci coraz częściej patrzą na PEI nie jako na kosztowny materiał specjalistyczny, lecz jako na element strategii optymalizacji długoterminowych wydatków i ryzyka eksploatacyjnego.