Poliacetal to tworzywo sztuczne, które ze względu na swoje wyjątkowe właściwości konstrukcyjne od dekad zajmuje ważne miejsce w przemyśle. Łączy w sobie dużą twardość, niski współczynnik tarcia, dobrą stabilność wymiarową oraz odporność chemiczną, dzięki czemu z powodzeniem konkuruje z metalami w wielu zastosowaniach technicznych. Materiał ten, określany często skrótem POM (od nazwy angielskiej polyoxymethylene), spotykany jest zarówno w precyzyjnych mechanizmach, jak i w masowej produkcji elementów codziennego użytku. Zrozumienie sposobu jego wytwarzania, rodzajów, zakresu zastosowań i znaczenia gospodarczego pozwala lepiej ocenić rolę, jaką odgrywa w nowoczesnym przemyśle.

Charakterystyka poliacetalu – budowa, rodzaje i właściwości

Poliacetal, znany również jako polioksymetylen, należy do grupy polimerów krystalicznych. Jego łańcuch zbudowany jest z powtarzających się jednostek –CH2–O–, co nadaje mu regularną strukturę i umożliwia wysoki stopień uporządkowania. Taka budowa wpływa na dużą wytrzymałość mechaniczną oraz sztywność materiału, przy jednoczesnym zachowaniu stosunkowo niskiej gęstości w porównaniu z metalami. W literaturze rozróżnia się dwie główne odmiany poliacetalu: homopolimer i kopolimer, które różnią się szczegółami struktury chemicznej, a przez to także właściwościami użytkowymi.

Homopolimer powstaje poprzez polimeryzację jednego rodzaju monomeru, którym jest formaldehyd lub jego pochodne. Cechuje go wysoki stopień krystaliczności, a co za tym idzie – bardzo dobra sztywność oraz wysoka wytrzymałość na rozciąganie i ściskanie. Jednocześnie jest on nieco bardziej wrażliwy na działanie podwyższonej temperatury i czynników chemicznych, zwłaszcza w środowiskach kwaśnych. Kopolimer natomiast otrzymuje się z mieszaniny formaldehydu i drugiego monomeru (np. tlenku etylenu), który wbudowując się w łańcuch polimerowy, zmniejsza jego podatność na degradację. Kopolimery poliacetalu mają często nieco niższą wytrzymałość mechaniczną, ale lepszą stabilność termiczną i chemiczną, co czyni je popularnym wyborem w wielu zastosowaniach przemysłowych.

Właściwości użytkowe poliacetalu wynikają przede wszystkim z jego struktury oraz wysokiego stopnia krystaliczności. Gęstość materiału zazwyczaj mieści się w przedziale 1,4–1,45 g/cm3, co czyni go lekkim w porównaniu z wieloma metalami konstrukcyjnymi. Poliacetal charakteryzuje się bardzo dobrą odpornością na ścieranie i niskim współczynnikiem tarcia, dzięki czemu nadaje się do produkcji elementów pracujących w ruchu względnym, takich jak łożyska ślizgowe, koła zębate czy prowadnice. Jego moduł sprężystości i wytrzymałość na rozciąganie są jednymi z najwyższych wśród tworzyw konstrukcyjnych, co pozwala na przenoszenie znacznych obciążeń przy zachowaniu stosunkowo małych wymiarów elementu.

Istotną zaletą poliacetalu jest dobra stabilność wymiarowa, czyli niewielka podatność na zmiany wymiarów pod wpływem wilgoci i temperatury. Materiał ten chłonie znacznie mniej wody niż np. poliamidy, dzięki czemu wymiary precyzyjnych części nie ulegają znacznym wahaniom w trakcie eksploatacji. Jest to kluczowe w elementach współpracujących ze sobą z niewielkimi luzami, gdzie skurcz lub pęcznienie materiału mogłyby prowadzić do zakleszczeń czy nadmiernego zużycia. Ponadto poliacetal utrzymuje dobre własności mechaniczne w szerokim zakresie temperatur, zwykle od ok. –40 do 90–100°C w zależności od typu i producenta.

Odporność chemiczna poliacetalu sprawia, że dobrze znosi kontakt z wieloma olejami, smarami, paliwami, alkoholami czy rozcieńczonymi roztworami zasadowymi. Gorzej radzi sobie z silnymi kwasami i utleniaczami, które mogą przyspieszać degradację łańcucha polimerowego. Warto podkreślić, że w przypadku zastosowań w środowiskach agresywnych dobór odpowiedniego typu POM (homo- lub kopolimeru) ma duże znaczenie dla trwałości wyrobu. Kolejną zaletą jest stosunkowo dobra odporność na zmęczenie oraz udarność, co przekłada się na długą żywotność elementów poddawanych cyklicznym obciążeniom.

Poliacetal przewodzi ciepło lepiej niż wiele innych tworzyw termoplastycznych, choć nadal jest izolatorem w porównaniu z metalami. Jego przewodność cieplna pomaga w odprowadzaniu ciepła z elementów pracujących w ruchu lub pod obciążeniem, ograniczając lokalne przegrzewanie. Elektrycznie materiał ten jest izolatorem, dlatego z powodzeniem stosuje się go do wytwarzania elementów konstrukcyjnych w urządzeniach elektrycznych i elektronicznych. Możliwe jest modyfikowanie właściwości poliacetalu poprzez dodatki: włókna szklane zwiększają sztywność i wytrzymałość, środki smarne wewnętrzne jeszcze bardziej obniżają tarcie, a pigmenty pozwalają uzyskać szeroką paletę barw.

Tworzywo to charakteryzuje się dobrą obrabialnością – można je frezować, toczyć, wiercić i gwintować, często przy użyciu narzędzi podobnych jak do obróbki metali nieżelaznych. Należy jednak uwzględniać rozszerzalność cieplną i możliwości powstawania naprężeń wewnętrznych, aby uniknąć odkształceń po obróbce. Zdolność do dokładnego formowania oraz możliwość wykańczania powierzchni na różne sposoby sprawiają, że poliacetal jest chętnie wybierany tam, gdzie liczy się zarówno funkcjonalność, jak i estetyka gotowego wyrobu.

Produkcja poliacetalu – od monomeru do wyrobu gotowego

Proces wytwarzania poliacetalu rozpoczyna się na poziomie surowców chemicznych, z których kluczową rolę odgrywa formaldehyd lub jego pochodne. Formaldehyd jest związkiem o wysokiej reaktywności, dlatego w praktyce przemysłowej wykorzystuje się go najczęściej w postaci związków, które łatwiej kontrolować podczas syntezy. Jednym z etapów jest uzyskanie tzw. triazyny lub innych związków pośrednich, które następnie poddaje się depolimeryzacji do monomeru zdolnego do kontrolowanej polimeryzacji. Sercem procesu jest polimeryzacja formaldehydu, prowadzona z użyciem odpowiednich katalizatorów w fazie gazowej lub ciekłej.

W przypadku homopolimeru poliacetalu polimeryzacja zachodzi poprzez dodawanie kolejnych cząsteczek formaldehydu do rozwijającego się łańcucha polimerowego. Proces ten musi być ściśle kontrolowany, ponieważ łańcuchy zawierające powtarzające się wiązania acetalowe są stosunkowo wrażliwe na działanie ciepła i czynników chemicznych. Aby zapewnić stabilność końcowego polimeru, po syntezie poddaje się go procesom stabilizacji, w których końce łańcuchów modyfikuje się chemicznie, by ograniczyć ich skłonność do depolimeryzacji. Dodaje się również stabilizatory termiczne, antyoksydanty i inne dodatki poprawiające trwałość materiału w czasie przechowywania i przetwarzania.

W produkcji kopolimeru poliacetalu wykorzystuje się poza formaldehydem również drugi monomer, który wbudowuje się w łańcuch, przerywając regularność powtarzających się jednostek –CH2–O–. Wprowadzenie takiego „modyfikatora” zmniejsza podatność polimeru na hydrolizę i degradację, zwłaszcza w warunkach podwyższonej temperatury i w obecności kwasów. Dzięki temu kopolimery są bardziej stabilne w wielu wymagających aplikacjach, choć ich parametry mechaniczne mogą być nieco niższe niż u homopolimerów. Przemysł dobiera odpowiedni typ POM w zależności od warunków pracy elementu, poziomu obciążeń, środowiska chemicznego oraz wymaganej trwałości.

Po zakończeniu polimeryzacji poliacetal przyjmuje postać granulatu, który jest podstawową formą dostaw dla przetwórców tworzyw sztucznych. Granulat może być już na etapie produkcji wzbogacony o różnorodne dodatki. Stosuje się np. włókna szklane celem zwiększenia modułu sprężystości, dodatki smarne poprawiające właściwości tribologiczne, stabilizatory UV poprawiające odporność na promieniowanie słoneczne, a także środki antystatyczne, pigmenty czy modyfikatory udarności. Każda taka modyfikacja tworzy tzw. kompozyt, w którym matrycą jest poliacetal, a dodatki nadają mu określone właściwości użytkowe.

W dalszym etapie granulat trafia do zakładów przetwórstwa, gdzie z użyciem maszyn i form wtryskowych, wytłaczarek lub pras powstają właściwe wyroby. Najpopularniejszą metodą przetwórstwa poliacetalu jest wtrysk tworzyw termoplastycznych. Proces polega na uplastycznieniu granulatu w cylindrze maszyny, a następnie wtryśnięciu go pod ciśnieniem do formy, w której materiał stygnie i krystalizuje, przyjmując kształt zaprojektowany przez konstruktora. Dzięki dobrej płynności w stanie stopionym i niewielkiemu skurczowi przetwórczemu poliacetal pozwala na uzyskiwanie wyprasek o złożonej geometrii i wysokiej dokładności wymiarowej.

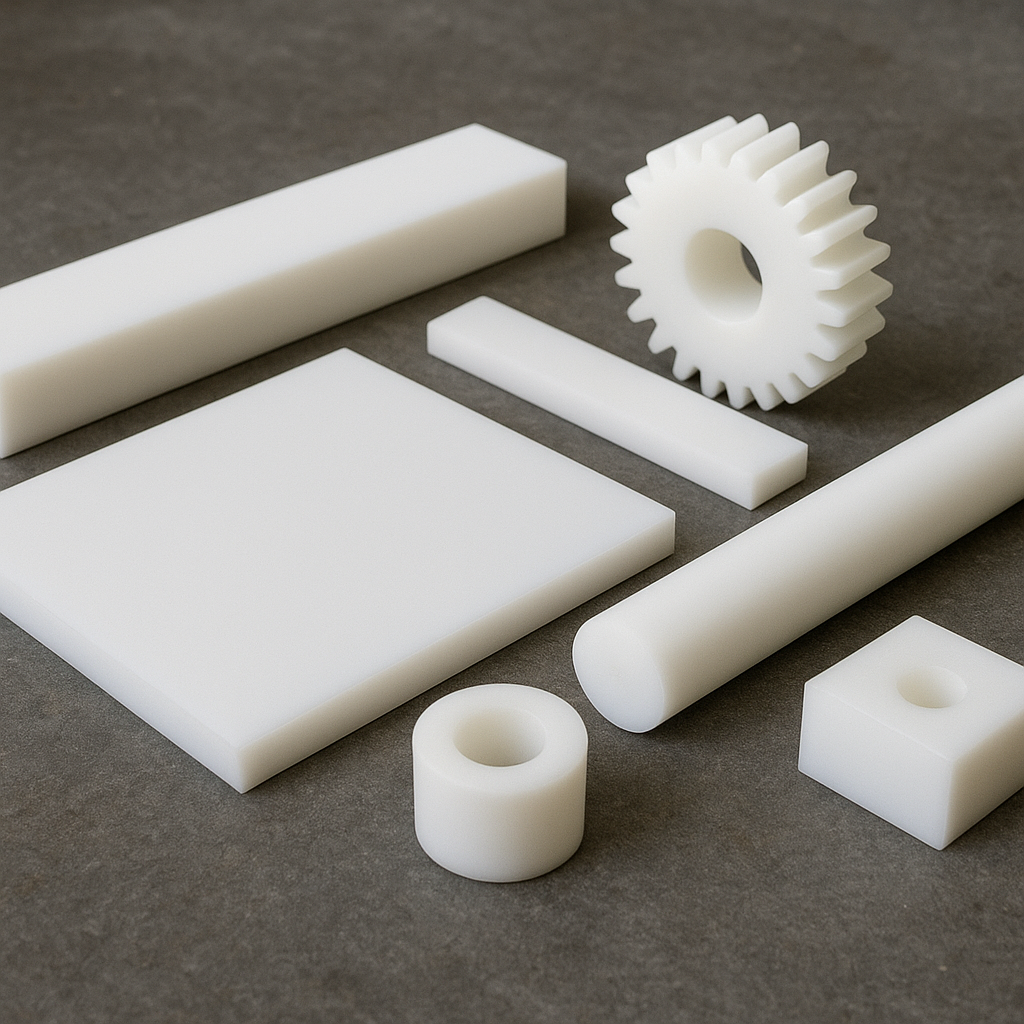

Wytłaczanie to kolejna powszechnie stosowana metoda przetwórstwa POM. W procesie tym uplastyczniony materiał przepychany jest przez głowicę formującą o odpowiednim przekroju, a następnie chłodzony. W ten sposób produkuje się pręty, płyty, rury oraz różnego rodzaju profile, które później mogą być docinane i obrabiane mechanicznie zgodnie z potrzebami użytkownika. Z prętów i płyt wykonuje się np. elementy maszyn w krótszych seriach produkcyjnych lub prototypy, które trudno – lub nieopłacalnie – byłoby formować metodą wtrysku.

Mniej rozpowszechnione, ale również stosowane są technologie takie jak prasowanie, obróbka skrawaniem z półfabrykatów czy spiekanie. Obecnie obserwuje się także rozwój metod przyrostowych, w tym technik zbliżonych do druku 3D z tworzyw inżynieryjnych, choć poliacetal stawia w tym zakresie pewne wyzwania technologiczne. W każdym przypadku kluczowe jest odpowiednie dobranie parametrów temperaturowych i czasowych, aby uniknąć degradacji materiału i uzyskać wyrób o pożądanej strukturze krystalicznej.

Istotnym aspektem produkcji poliacetalu jest również kontrola jakości na poszczególnych etapach – od polimeru, przez granulat, aż po gotowe wypraski. Bada się m.in. masę cząsteczkową, lepkość, zawartość stabilizatorów, stopień krystaliczności czy odporność na obciążenia mechaniczne i cieplne. Odpowiednia kontrola parametrów gwarantuje, że materiał będzie zachowywał się przewidywalnie w docelowych warunkach eksploatacji. Normy techniczne i specyfikacje producentów precyzują dopuszczalne przedziały właściwości, co umożliwia inżynierom właściwy dobór tworzywa do projektowanych aplikacji.

W kontekście produkcji poliacetalu coraz większe znaczenie ma również kwestia oddziaływania na środowisko. Przemysł pracuje nad ograniczaniem emisji związków lotnych na etapie polimeryzacji formaldehydu, optymalizacją zużycia energii oraz wdrażaniem systemów odzysku i recyklingu. Choć poliacetal nie należy do najłatwiejszych w recyklingu materiałów, w praktyce możliwe jest ponowne wykorzystanie odpadów produkcyjnych oraz część recyklingu poużytkowego, pod warunkiem odpowiedniego sortowania i czyszczenia surowca wtórnego. Rozwijane są również mieszanki zawierające domieszki odzyskanych polimerów, co wpisuje się w szersze trendy gospodarki o obiegu zamkniętym.

Zastosowania poliacetalu w różnych gałęziach przemysłu

Zakres zastosowań poliacetalu jest niezwykle szeroki, głównie dzięki połączeniu wysokiej wytrzymałości mechanicznej z dobrą skrawalnością, niskim tarciem i stabilnością wymiarową. W wielu przypadkach materiał ten zastępuje metale, pozwalając na redukcję masy i kosztów, przy jednoczesnym uproszczeniu procesu wytwarzania. Pozwala również minimalizować hałas i drgania dzięki pewnej elastyczności w porównaniu z elementami metalowymi. W różnych branżach wykorzystuje się zarówno standardowe gatunki POM, jak i wersje modyfikowane, np. wzmocnione włóknem szklanym, napełnione środkami smarnymi czy też przeznaczone do kontaktu z żywnością.

Jedną z najważniejszych dziedzin, w których poliacetal znalazł trwałe miejsce, jest motoryzacja. W pojazdach wykorzystuje się go m.in. do produkcji kół zębatych napędzających różne mechanizmy, elementów zamków drzwi, prowadnic szyb, uchwytów, klamek oraz wielu drobnych części konstrukcyjnych wewnątrz kabiny. POM umożliwia redukcję masy samochodu, co bezpośrednio przekłada się na mniejsze zużycie paliwa i niższą emisję CO2. Dzięki dobrej odporności na paliwa i oleje poliacetal stosuje się także w elementach układów paliwowych, przepływomierzach oraz częściach systemów wtryskowych, tam gdzie wymagane jest połączenie precyzji i odporności chemicznej.

W przemyśle maszynowym i budowie urządzeń poliacetal funkcjonuje jako tworzywo konstrukcyjne do wykonywania elementów ruchomych i ślizgowych. Z POM produkuje się koła zębate, krzywki, dźwignie, ślizgi, rolki transportowe, łożyska ślizgowe, prowadnice oraz elementy systemów przenośników. Niski współczynnik tarcia w połączeniu z odpornością na ścieranie sprawia, że elementy te mogą pracować w warunkach ograniczonego smarowania, a niekiedy nawet całkowicie bezsmarowo. W takich zastosowaniach często wykorzystuje się odmiany poliacetalu modyfikowane środkami smarnymi, co jeszcze bardziej zmniejsza zużycie i poprawia parametry tribologiczne.

Przemysł elektrotechniczny i elektroniczny także szeroko korzysta z zalet POM. Tworzywo to służy do produkcji obudów, złączy, kostek montażowych, uchwytów kabli, elementów przełączników oraz precyzyjnych części mechanicznych w napędach i przekładniach stosowanych w urządzeniach AGD i elektronice użytkowej. Izolacyjność elektryczna poliacetalu, w połączeniu z odpornością na wilgoć i odpowiednią wytrzymałością, czyni go atrakcyjnym materiałem do konstrukcji elementów, które muszą wytrzymać wiele cykli montażu, demontażu lub regulacji. Dodatkowym atutem jest możliwość uzyskania estetycznej powierzchni, co ma znaczenie w widocznych komponentach obudów i elementów sterujących.

W urządzeniach gospodarstwa domowego poliacetal występuje częściej, niż mogłoby się wydawać. Z materiału tego produkuje się elementy mechanizmów w pralkach, zmywarkach, odkurzaczach, ekspresach do kawy, robotach kuchennych i innych sprzętach. Są to m.in. koła zębate, zawiasy, zatrzaski, prowadnice szuflad, elementy dozowników czy części systemów blokujących. Odmiany POM dopuszczone do kontaktu z żywnością wykorzystuje się do produkcji elementów młynków, dozowników i innych komponentów pracujących w bezpośrednim sąsiedztwie produktów spożywczych. Dzięki odporności na detergenty i gorącą wodę poliacetal doskonale sprawdza się w elementach narażonych na częste cykle mycia.

Kolejnym obszarem istotnym dla poliacetalu jest przemysł spożywczy i opakowaniowy. W liniach produkcyjnych, gdzie żywność przemieszcza się po transporterach, stosuje się różnego rodzaju prowadnice, listwy ślizgowe, koła zębate i elementy przenośników wykonane z POM, często w specjalnych gatunkach o podwyższonej odporności na środki myjące i dezynfekujące. Tworzywo to nie wchłania zapachów i jest łatwe do utrzymania w czystości, a jego mała chłonność wody i stabilność wymiarowa sprzyjają zachowaniu precyzji ustawień maszyn. Specjalne odmiany antystatyczne i samosmarne pozwalają na bezpieczną pracę nawet przy bardzo dużych prędkościach transportu produktów.

W branży budowlanej oraz instalacyjnej poliacetal stosowany jest do produkcji elementów armatury, takich jak zawory, złączki czy części mechanizmów regulacyjnych w instalacjach wodnych i grzewczych. Jego odporność na wiele chemikaliów, wytrzymałość mechaniczna i zdolność do pracy w umiarkowanie podwyższonych temperaturach sprawiają, że może zastępować metale w miejscach o mniejszym obciążeniu ciśnieniowym. W instalacjach sanitarnych wykorzystuje się POM do wykonywania mechanizmów spłuczek, zaworów napełniających, części baterii czy elementów systemów mocujących.

W medycynie i technice laboratoryjnej poliacetal znajduje zastosowanie w produkcji elementów jednorazowego użytku oraz wielokrotnego zastosowania, które wymagają odpowiedniej wytrzymałości i odporności chemicznej. Mogą to być obudowy instrumentów, części pomp infuzyjnych, elementy przyrządów diagnostycznych czy uchwyty narzędzi. W zastosowaniach medycznych istotne jest spełnienie rygorystycznych norm dotyczących biokompatybilności i czystości, dlatego wykorzystuje się specjalnie opracowane gatunki POM, często o zmniejszonej zawartości dodatków i o stabilizowanej strukturze chemicznej.

Znaczące miejsce poliacetal znalazł także w branży sportowej, rekreacyjnej i w produkcji dóbr konsumpcyjnych. Z tworzywa tego produkuje się elementy nart, rolek, rowerów, sprzętu wędkarskiego, a także różnego rodzaju akcesoria, zatrzaski, klamry, sprzączki oraz części mechanizmów w plecakach czy namiotach. Lekkość, odporność na uderzenia oraz możliwość barwienia na wiele kolorów czynią POM atrakcyjnym materiałem w projektowaniu wyrobów łączących funkcjonalność z atrakcyjnym wyglądem. W szeroko rozumianej technice biurowej i komputerowej wykorzystuje się go do produkcji klawiatur, elementów drukarek, prowadnic, przekładni i różnego typu mechanizmów.

Nie można pominąć także zastosowań w energetyce, rolnictwie czy przemyśle chemicznym. W systemach energetycznych POM służy często jako materiał na części pomocnicze, uchwyty, dystanse i elementy napędów pomocniczych, gdzie liczy się dobra izolacyjność elektryczna i mechaniczna odporność. W maszynach rolniczych spotyka się elementy prowadzące, osłony i części mechanizmów dozujących nawozy czy środki ochrony roślin, które korzystają z odporności poliacetalu na liczne chemikalia oraz środowisko wilgotne. W przemyśle chemicznym natomiast tworzywo to wykorzystuje się w armaturze, pompach, mieszadłach i innych elementach mających kontakt z mediami o umiarkowanej agresywności.

W wielu zastosowaniach poliacetal konkuruje z innymi tworzywami konstrukcyjnymi, takimi jak poliamidy (PA), politereftalan etylenu (PET) czy politetrafluoroetylen (PTFE). O wyborze decydują konkretne wymagania aplikacji – zakres temperatur, obciążenia, środowisko chemiczne, konieczność zachowania precyzji wymiarowej czy dostępny budżet. Poliacetal często wygrywa tam, gdzie potrzebna jest kombinacja sztywności, małej chłonności wody i dobrych właściwości ślizgowych. Z tego względu projektanci chętnie sięgają po to tworzywo zarówno w projektach seryjnych, jak i w produkcji małoseryjnej, korzystając z półfabrykatów poddawanych obróbce skrawaniem.

Znaczenie gospodarcze, perspektywy rozwoju i wybrane ciekawostki

Znaczenie gospodarcze poliacetalu wynika z jego roli jako uniwersalnego tworzywa technicznego, które umożliwia produkcję niezwykle szerokiego spektrum wyrobów. Jest on częścią szerszej grupy materiałów określanych jako tworzywa inżynieryjne, wykorzystywanych tam, gdzie wymagania mechaniczne i termiczne przekraczają możliwości typowych tworzyw masowych, takich jak polietylen czy polipropylen. Wzrost zastosowania tych bardziej zaawansowanych polimerów odzwierciedla trend zastępowania metali i innych tradycyjnych materiałów przez lżejsze, łatwiejsze w obróbce i często tańsze alternatywy. W efekcie rynek poliacetalu od lat rozwija się w tempie powiązanym z rozwojem branż takich jak motoryzacja, elektronika, sprzęt AGD czy automatyka przemysłowa.

W ujęciu globalnym produkcja POM koncentruje się w rękach kilku dużych koncernów chemicznych, które oferują swoje własne marki handlowe materiału. Konkurencja między producentami dotyczy nie tylko ceny, ale przede wszystkim właściwości specjalnych odmian, stabilności jakości i wsparcia technicznego dla przemysłu przetwórczego. Istotną rolę odgrywa tu możliwość przygotowywania gatunków dopasowanych do konkretnych zastosowań, np. specjalnych mieszanek dla precyzyjnych przekładni, elementów pracujących w kontakcie z wodą pitną czy komponentów spełniających wymogi norm medycznych.

Rozwój technologiczny napędza także opracowywanie nowych modyfikacji poliacetalu. Prowadzi się prace nad odmianami o zwiększonej odporności na promieniowanie UV, o poprawionej odporności chemicznej lub o wyższej temperaturze długotrwałej pracy. Istotnym kierunkiem jest również łączenie POM z innymi polimerami lub dodatkami w celu poprawy właściwości tribologicznych czy redukcji hałasu w mechanizmach. Wszystko to sprawia, że wybór gatunków POM dostępnych na rynku jest bardzo duży, a inżynierowie projektujący nowe wyroby mogą precyzyjnie dobrać materiał do konkretnego zadania.

Rosnące znaczenie ma również aspekt środowiskowy. Choć poliacetal jest materiałem trwałym i dobrze sprawdza się w długookresowej eksploatacji, jego pochodzenie z surowców petrochemicznych rodzi pytania o ślad węglowy. Przemysł podejmuje działania mające na celu poprawę bilansu ekologicznego poprzez zwiększanie udziału surowców wtórnych, optymalizację procesów energetycznych oraz wdrażanie technologii ograniczających emisję gazów i odpadów. W kontekście gospodarki o obiegu zamkniętym coraz istotniejszy staje się recykling odpadów produkcyjnych z poliacetalu, a także rozwój systemów zbiórki i przetwarzania wyrobów poużytkowych.

Recykling POM nie jest tak prosty jak np. recykling polietylenu, ze względu na wrażliwość materiału na degradację termiczną i chemiczną. Mimo to możliwe jest wielokrotne przetapianie odpadów produkcyjnych, o ile nie zostały one zanieczyszczone i zostały odpowiednio skontrolowane pod względem właściwości. Część producentów wprowadza linie produktowe zawierające określony udział surowca z odzysku, gwarantując jednocześnie spełnienie wymaganych parametrów mechanicznych. W przypadku recyklingu poużytkowego kluczowe znaczenie ma właściwe sortowanie odpadów oraz usunięcie zanieczyszczeń, co nadal stanowi wyzwanie logistyczne i technologiczne.

Ciekawostką związaną z historią poliacetalu jest fakt, że tworzywo to jest efektem dążenia przemysłu chemicznego do zapanowania nad wysoką reaktywnością formaldehydu. Już w pierwszej połowie XX wieku znano polimery formaldehydu, jednak miały one poważny problem z trwałością termiczną – ulegały łatwej depolimeryzacji. Dopiero opracowanie skutecznych metod stabilizacji końców łańcuchów i poprawy odporności na rozkład pozwoliło na przemysłowe wykorzystanie POM w latach 50. i 60. XX wieku. Od tego czasu materiał przeszedł długą drogę rozwoju, stając się jednym z kluczowych tworzyw konstrukcyjnych w wielu sektorach.

Interesujący jest również aspekt właściwości ślizgowych poliacetalu. Dzięki niskiemu współczynnikowi tarcia dość wcześnie zwrócono uwagę na możliwość wykorzystania go w łożyskach i prowadnicach. Prowadzone badania nad zużyciem w parach trących wykazały, że w wielu przypadkach POM może zastąpić droższe materiały, zwłaszcza tam, gdzie obciążenia nie osiągają poziomów typowych dla łożysk stalowych. Dodatek smarów stałych, takich jak PTFE czy specjalne woski, dodatkowo poprawia te właściwości, umożliwiając budowę bezobsługowych mechanizmów o wieloletniej żywotności.

W kontekście gospodarki polskiej i europejskiej poliacetal jest ważnym składnikiem łańcucha dostaw w branżach motoryzacyjnej, AGD, maszynowej i opakowaniowej. Firmy przetwórcze wykorzystują POM zarówno do produkcji na rynek krajowy, jak i na eksport, dostarczając elementy dla globalnych koncernów. Z racji tego, że wiele z tych branż jest mocno zintegrowanych w ramach międzynarodowych łańcuchów produkcji, popyt na poliacetal powiązany jest z trendami globalnymi – wzrostem produkcji samochodów, rozwojem automatyzacji w przemyśle, popularyzacją nowych urządzeń elektronicznych i AGD.

W miarę jak konstruktorzy dążą do dalszej miniaturyzacji mechanizmów i poprawy efektywności energetycznej, znaczenie materiałów takich jak poliacetal będzie rosło. Pozwala on projektować skomplikowane kształty przy użyciu metod wtryskowych, z zachowaniem wysokiej dokładności i powtarzalności. Zdolność do przenoszenia dużych obciążeń przy małej masie sprawia, że stanowi on atrakcyjną alternatywę dla wielu tradycyjnych rozwiązań metalowych. Jednocześnie możliwe jest integrowanie w jednym detalu kilku funkcji – np. prowadzenia, mocowania i uszczelniania – co przekłada się na uproszczenie montażu oraz redukcję części składowych.

Zastosowania specjalistyczne, takie jak elementy systemów precyzyjnego dozowania, mikroprzekładnie czy komponenty urządzeń pomiarowych, wymagają od materiału wysokiej stabilności wymiarowej i odporności na pełzanie. Poliacetal, zwłaszcza w formie odpowiednio dobranych kopolimerów, spełnia te oczekiwania, co czyni go tworzywem pierwszego wyboru w wielu konstrukcjach wymagających długoletniej, niezawodnej pracy. Niska podatność na odkształcenia w czasie umożliwia zachowanie dokładności nastaw i kalibracji urządzeń pomiarowych, co jest kluczowe w zastosowaniach przemysłowych, laboratoryjnych czy medycznych.

Ciekawostką praktyczną jest fakt, że wielu użytkowników, mając do czynienia na co dzień z elementami wykonanymi z poliacetalu, nie zdaje sobie z tego sprawy. Mechanizmy w zamkach drzwi samochodowych, zapięcia w plecakach, prowadnice szuflad, elementy zawiasów w meblach, części drukarek czy ekspresów do kawy – często wszystkie te komponenty wykonane są właśnie z POM. Wzrost popularności tworzyw konstrukcyjnych sprawił, że są one „ukrytym” fundamentem wielu rozwiązań technicznych, bez których trudno wyobrazić sobie funkcjonowanie współczesnych urządzeń.

W sferze badań i rozwoju coraz większą uwagę przykłada się do modyfikowania poliacetalu pod kątem konkretnego zastosowania, zamiast traktowania go jako jednorodnego materiału. Oznacza to projektowanie struktur kompozytowych, w których POM stanowi matrycę, a dodatki w postaci włókien, proszków czy smarów nadają całości unikalny zestaw cech. Rozwój technologii przetwórstwa, w tym technik mieszania i doboru parametrów wtrysku czy wytłaczania, umożliwia tworzenie coraz bardziej zaawansowanych wyrobów. To sprawia, że poliacetal zachowuje swoją pozycję jako jedno z kluczowych tworzyw w nowoczesnym przemyśle, a jednocześnie pozostaje obszarem intensywnych innowacji materiałowych.