Rozwój motoryzacji, coraz większe prędkości pojazdów oraz rosnące wymagania dotyczące bezpieczeństwa sprawiają, że układy hamulcowe stały się jednym z najbardziej zaawansowanych technicznie elementów współczesnych samochodów. Od prostych mechanicznych rozwiązań, stosowanych w początkach historii motoryzacji, przeszliśmy do w pełni zintegrowanych systemów opartych na elektronice, czujnikach i zaawansowanych algorytmach sterowania. Współczesny układ hamulcowy nie tylko zatrzymuje pojazd, ale aktywnie wspiera kierowcę w utrzymaniu stabilności, skróceniu drogi hamowania, poprawie komfortu jazdy oraz zmniejszeniu zużycia paliwa i emisji spalin. Szczególnego znaczenia nabiera to w kontekście rozwoju pojazdów elektrycznych, hybrydowych oraz zautomatyzowanych, gdzie od układów hamulcowych oczekuje się nie tylko niezawodności, lecz także możliwości współpracy z innymi systemami pojazdu, takimi jak napęd, układ kierowniczy czy systemy wspomagania kierowcy ADAS. Zrozumienie zasad działania, trendów konstrukcyjnych oraz kierunków rozwoju nowoczesnych hamulców jest kluczowe zarówno dla inżynierów branży motoryzacyjnej, jak i dla użytkowników pojazdów, którzy coraz częściej interesują się techniczną stroną bezpieczeństwa na drodze.

Tradycyjne i nowoczesne konstrukcje układów hamulcowych

Podstawową funkcją układu hamulcowego jest zamiana energii kinetycznej poruszającego się pojazdu na energię cieplną, która następnie jest odprowadzana do otoczenia. W praktyce oznacza to, że elementy cierne – klocki i okładziny – dociskane są do powierzchni roboczej tarcz lub bębnów, generując siłę hamującą. W kolejnych dekadach, wraz z rosnącymi prędkościami i masą pojazdów, klasyczne hamulce mechaniczne zostały zastąpione przez układy hydrauliczne, a następnie rozwijane w kierunku bardziej wydajnych konstrukcji tarczowych, z rozbudowanym wspomaganiem oraz kontrolą elektroniczną.

W samochodach osobowych i lekkich pojazdach dostawczych dominują obecnie hamulce tarczowe z przodu, a w większości nowoczesnych modeli również na tylnej osi. Hamulce bębnowe utrzymują się głównie w pojazdach niższych segmentów lub w specyficznych zastosowaniach, gdzie priorytetem jest prostota, niższy koszt i dobra ochrona przed zanieczyszczeniami. Podstawowe elementy współczesnego układu hamulcowego to:

- pedał hamulca, połączony z główną pompą hamulcową,

- hydrauliczne przewody i elastyczne węże hamulcowe,

- zaciski i tarcze hamulcowe lub bębny i cylinderki,

- układ wspomagania podciśnieniowego bądź elektrycznego,

- elektroniczne systemy sterujące, czujniki prędkości kół oraz kontrolery.

Rozwój technologiczny sprawił, że klasyczna pompa hamulcowa i podciśnieniowe wspomaganie coraz częściej ustępują miejsca kompaktowym jednostkom mechatronicznym. Zawierają one w jednej obudowie pompę, siłownik, moduł sterujący oraz zawory odpowiedzialne za precyzyjne dozowanie ciśnienia do poszczególnych kół. Dzięki temu możliwe jest precyzyjne sterowanie siłą hamowania niezależnie na każdym kole, co ma kluczowe znaczenie dla stabilności pojazdu oraz integracji z systemami kontroli trakcji i toru jazdy.

Istotnym trendem jest również popularyzacja elektrycznych hamulców postojowych, które zastąpiły tradycyjne dźwignie ręczne i linki. Elektryczny hamulec postojowy sterowany jest przyciskiem, a siła docisku na tłoczek hamulcowy generowana jest przez silnik elektryczny lub siłownik elektrohydrauliczny. Rozwiązanie to ułatwia projektowanie wnętrza pojazdu, umożliwia automatyczne zaciąganie hamulca po wyłączeniu silnika, a także integrację z asystentami ruszania pod górę.

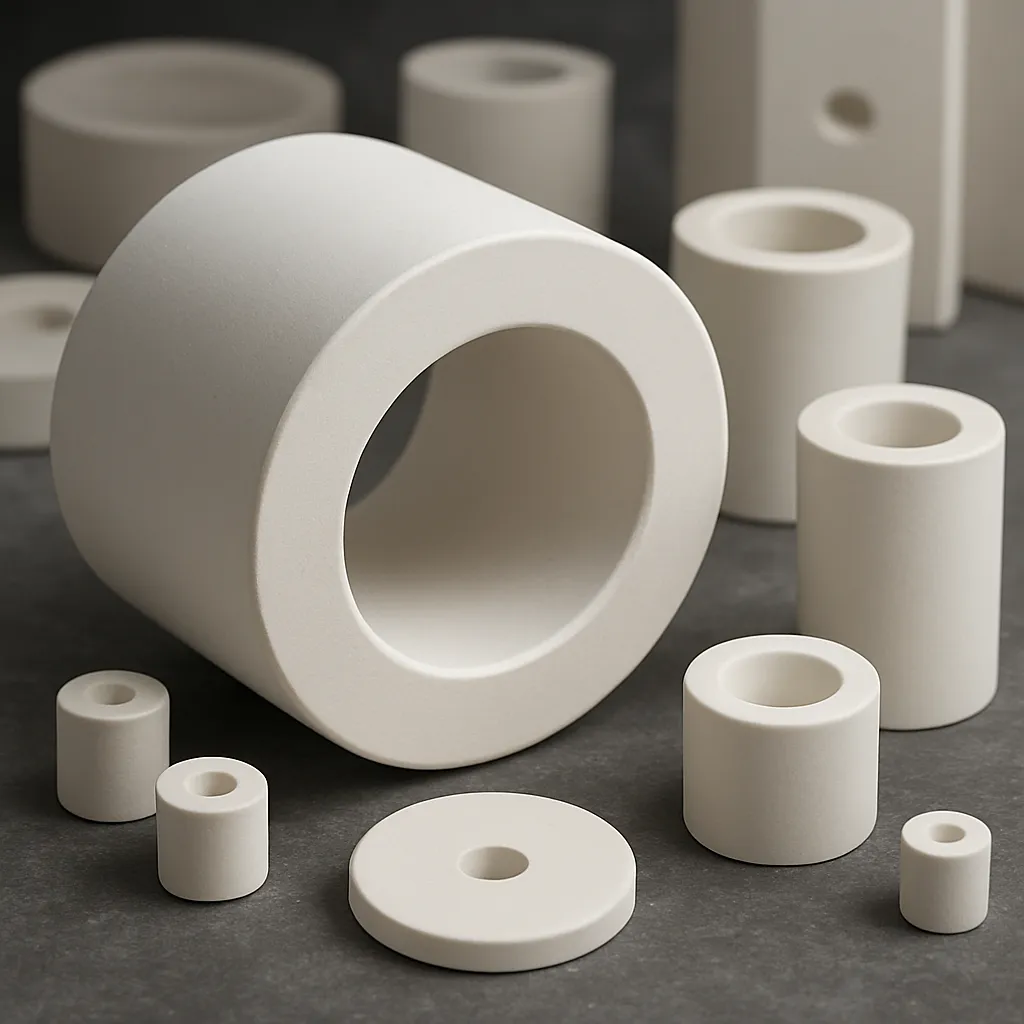

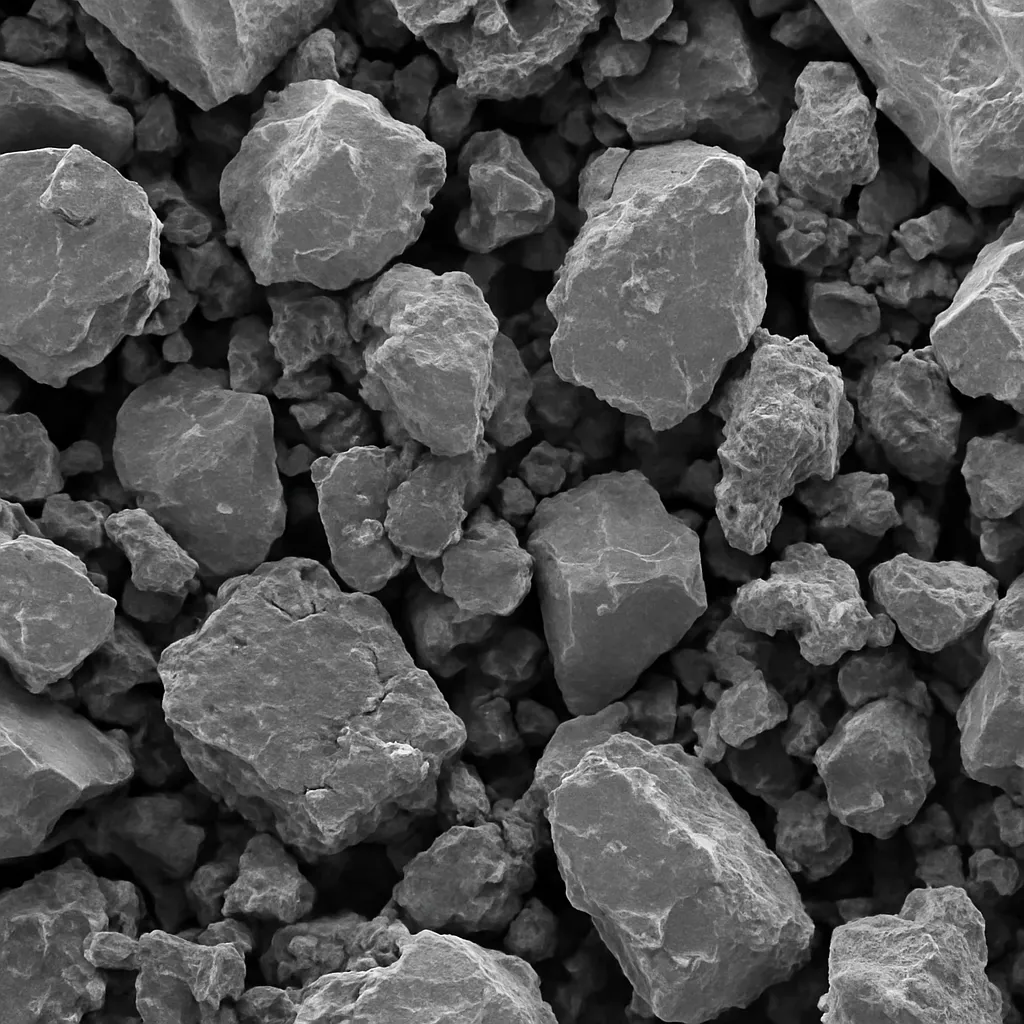

Równolegle do zmian w samych elementach układu hamulcowego rozwija się technologia materiałów ciernych. Tarcze hamulcowe wykonuje się najczęściej z żeliwa szarego, lecz w pojazdach sportowych, luksusowych i wyczynowych stosuje się tarcze kompozytowe – węglowo-ceramiczne – charakteryzujące się bardzo wysoką odpornością na temperaturę, niską masą i znakomitą odpornością na zużycie. Klocki hamulcowe w nowoczesnych pojazdach dobiera się pod kątem kompromisu między skutecznością, komfortem (hałas, wibracje), ilością pyłu a trwałością tarcz. Coraz częściej stosuje się bezazbestowe mieszanki półmetaliczne, niskometaliczne oraz ceramiczne, zapewniające bardziej stabilny współczynnik tarcia i mniejsze obciążenie środowiska.

W pojazdach użytkowych, takich jak ciężarówki czy autobusy, szczególne znaczenie mają rozwiązania uwzględniające ogromne masy całkowite oraz długotrwałe obciążenia termiczne. Z tego względu szeroko stosuje się dodatkowe układy hamulców pomocniczych – retardery hydrodynamiczne, elektromagnetyczne oraz hamulce silnikowe – które odciążają zasadniczy układ cierny przy zjazdach ze wzniesień i długotrwałym hamowaniu. Te rozwiązania stanowią ważny element nowoczesnych systemów hamulcowych w przemyśle motoryzacyjnym ciężkim, zapewniając bezpieczeństwo i wydłużając okres eksploatacji elementów ciernych.

Elektronika i inteligentne systemy wspomagające hamowanie

Największy skok jakościowy w dziedzinie hamulców nastąpił wraz z upowszechnieniem elektroniki. Wprowadzenie układów ABS, a następnie systemów kontroli trakcji i stabilności toru jazdy, zmieniło sposób postrzegania hamowania: z procesu wyłącznie mechanicznego w proces zarządzany przez sterowniki, czujniki i zaawansowane oprogramowanie. Z perspektywy przemysłu motoryzacyjnego była to przełomowa zmiana, która otworzyła drogę do tworzenia coraz bardziej złożonych systemów asystujących kierowcy.

Podstawą elektronicznego wsparcia hamowania jest układ ABS (Antilock Braking System), którego zadaniem jest zapobieganie blokowaniu kół podczas gwałtownego hamowania. Czujniki prędkości na każdym kole monitorują ich obrót, a sterownik porównuje dane i w razie wykrycia zbliżania się do zablokowania koła – chwilowo redukuje ciśnienie w obwodzie hamulcowym danego koła poprzez odpowiednie sterowanie zaworami hydraulicznymi. Dzięki temu kierowca zachowuje możliwość sterowania pojazdem nawet przy maksymalnym hamowaniu, a droga hamowania w większości sytuacji ulega skróceniu.

Na bazie układu ABS powstały kolejne systemy, takie jak:

- ASR / TCS – kontrola trakcji, ograniczająca poślizg kół napędowych podczas ruszania i przyspieszania,

- ESP / ESC – elektroniczny program stabilizacji toru jazdy, hamujący selektywnie poszczególne koła, aby skorygować nadsterowność lub podsterowność,

- EBV / EBD – elektroniczny rozdział siły hamowania między osie pojazdu,

- BA / BAS – układ wspomagania hamowania awaryjnego, zwiększający ciśnienie w układzie, gdy wykryje nagłe, energiczne naciśnięcie pedału.

Rozwój czujników – radarowych, lidarowych, kamer oraz systemów komunikacji między pojazdami a infrastrukturą – umożliwił stworzenie zaawansowanych asystentów hamowania, integrujących pracę układów hamulcowych z innymi podzespołami pojazdu. Przykładem są systemy autonomicznego hamowania awaryjnego AEB (Autonomous Emergency Braking). Analizują one sytuację na drodze przed pojazdem, wykrywają przeszkody, pieszych, rowerzystów lub inne pojazdy i w razie braku reakcji kierowcy uruchamiają hamulce w sposób automatyczny. W wielu krajach systemy te stały się obowiązkowym wyposażeniem nowych pojazdów, co znacznie przyczyniło się do poprawy bezpieczeństwa na drogach.

Nowoczesne hamulce współpracują także z adaptacyjnymi tempomatami, systemami utrzymania pasa ruchu, asystentami jazdy w korku oraz układami rozpoznawania znaków drogowych. W praktyce oznacza to, że sterownik hamulców przestaje być samodzielnym modułem, a staje się częścią rozległej sieci sterowników pojazdu, komunikujących się za pomocą magistral CAN, FlexRay czy Ethernet. Dzięki temu możliwe jest precyzyjne wdrażanie strategii sterowania prędkością i hamowaniem, z uwzględnieniem danych z nawigacji, map topograficznych, informacji o ograniczeniach prędkości czy nawet danych w czasie rzeczywistym przesyłanych z infrastruktury drogowej.

Szczególnie zaawansowaną formą integracji elektroniki z układami hamulcowymi są systemy typu brake-by-wire, w których fizyczne połączenie mechaniczne między pedałem a układem hamulcowym zostaje zastąpione sygnałem elektrycznym. W takim rozwiązaniu nacisk na pedał jest rejestrowany przez czujniki, a sterownik generuje odpowiednie ciśnienie hydrauliczne lub moment hamujący w zależności od aktualnych warunków. Umożliwia to m.in.:

- precyzyjne dopasowanie charakterystyki pedału do trybu jazdy,

- łatwą integrację hamowania hydraulicznego z odzyskowym,

- redukcję masy i złożoności przewodów w pojeździe,

- lepsze wykorzystanie systemów wspomagania i automatyzacji jazdy.

W pojazdach elektrycznych i hybrydowych upowszechnia się także tzw. blended braking, czyli hamowanie mieszane. Sterownik w sposób płynny łączy hamowanie silnikiem elektrycznym (który pracuje w trybie generatora i odzyskuje energię do akumulatora) z tradycyjnym hamowaniem ciernym. Dla kierowcy cały proces jest przeźroczysty – odczuwa on jedynie określoną siłę hamowania w reakcji na nacisk pedału. Zadaniem układu jest tak rozdzielić moment hamujący, aby w maksymalnym stopniu wykorzystać możliwości rekuperacji energii bez pogorszenia komfortu oraz bezpieczeństwa jazdy. Wymaga to szybkiego przetwarzania danych, precyzyjnych czujników oraz niezawodnych algorytmów sterowania.

Nie można pominąć również roli diagnostyki pokładowej. Elektroniczne systemy hamulcowe wyposażone są w czujniki zużycia klocków, monitorowanie ciśnienia w przewodach, kontrolę pracy pompy i zaworów. Informacje te trafiają do sterownika, a w razie wykrycia nieprawidłowości – do kierowcy za pomocą komunikatów na desce rozdzielczej. Umożliwia to wczesne wykrycie usterek, skrócenie czasu napraw, a także wsparcie warsztatów w diagnostyce i parametryzacji podzespołów po wymianie. W przemyśle motoryzacyjnym przekłada się to na nowe wymagania wobec serwisów, które muszą posiadać odpowiedni sprzęt diagnostyczny oraz wiedzę z zakresu elektroniki i programowania sterowników.

Układy hamulcowe w pojazdach elektrycznych, autonomicznych i przyszłość technologii

Dynamiczny rozwój elektromobilności oraz stopniowa automatyzacja prowadzenia pojazdu stawia przed konstruktorami układów hamulcowych zupełnie nowe wyzwania. W samochodach elektrycznych kluczowe znaczenie ma efektywne wykorzystanie hamowania rekuperacyjnego, które pozwala odzyskać część energii kinetycznej i zmagazynować ją w akumulatorze trakcyjnym. W zależności od strategii producenta, samochód może oferować tryb jazdy „one-pedal”, w którym po zwolnieniu pedału przyspieszenia pojazd intensywnie zwalnia, bądź łagodniejsze hamowanie silnikiem, z większym udziałem klasycznego układu ciernego przy mocnym naciśnięciu pedału hamulca.

Wysoko wydajne systemy zarządzania energią w pojazdach elektrycznych wymagają ścisłej współpracy pomiędzy sterownikiem napędu a modułem hamulcowym. Sterownik musi brać pod uwagę stan naładowania akumulatora, temperaturę ogniw, maksymalny dopuszczalny prąd ładowania oraz aktualne warunki drogowe. Jeżeli akumulator nie może przyjąć więcej energii (np. jest już niemal w pełni naładowany), udział rekuperacji w hamowaniu zostaje ograniczony, a większa część pracy spada na hamulce cierne. W praktyce oznacza to konieczność opracowania płynnych strategii przejścia między trybami, tak aby kierowca nie odczuł nagłej zmiany charakterystyki układu.

Wraz z rosnącym udziałem rekuperacji pojawia się również specyficzne zjawisko: mniejsze obciążenie termiczne tradycyjnych hamulców powoduje, że klocki i tarcze zużywają się wolniej, lecz są rzadziej „czyszczone” przez intensywne hamowania. Może to prowadzić do korozji powierzchni roboczych tarcz, nierównomiernego kontaktu klocków oraz nieprzyjemnych dźwięków. Dlatego producenci implementują w sterownikach okresowe „dozujące” hamowanie cierne – nawet przy lekkim zwalnianiu – aby utrzymać elementy cierne w dobrej kondycji. To przykład, jak głęboko technologia sterowania ingeruje w pozornie prosty proces zatrzymywania pojazdu.

Pojazdy autonomiczne i wysoko zautomatyzowane wymagają jeszcze wyższego poziomu niezawodności i redundancji w układach hamulcowych. Samochód, który sam podejmuje decyzje o hamowaniu, musi dysponować co najmniej dwoma niezależnymi torami generowania siły hamującej: np. układem hydraulicznym i elektrycznym, bądź dublowanymi modułami sterującymi. W razie awarii jednego z nich, drugi powinien zapewnić bezpieczne zatrzymanie pojazdu. Konstrukcja takiego systemu musi spełniać rygorystyczne normy bezpieczeństwa funkcjonalnego, takie jak ISO 26262, oraz wymagania dotyczące poziomów nienaruszalności bezpieczeństwa ASIL.

W praktyce oznacza to stosowanie zdublowanych czujników położenia pedału, niezależnych magistral komunikacyjnych, a także odporności na zakłócenia elektromagnetyczne i awarie zasilania. Sterowniki układów hamulcowych w pojazdach autonomicznych są w stanie przyjmować polecenia nie tylko od kierowcy, lecz także z systemu planowania trajektorii, który przewiduje sytuacje na drodze z wyprzedzeniem i optymalizuje strategie hamowania tak, aby były płynne, energooszczędne oraz bezpieczne dla pasażerów i innych uczestników ruchu.

Jednym z kierunków rozwoju są również tzw. rozproszone układy hamulcowe, w których na każdym kole znajduje się oddzielny moduł napędowo-hamulcowy, sterowany indywidualnie. Takie rozwiązanie, możliwe m.in. dzięki wykorzystaniu silników umieszczonych przy kołach (in-wheel), oferuje ogromną swobodę kształtowania charakterystyki prowadzenia pojazdu. System może w czasie rzeczywistym regulować moment napędowy i hamujący na każdym kole osobno, co pozwala na bardzo skuteczną kontrolę trakcji, stabilności oraz minimalizację zużycia opon i elementów ciernych. Z punktu widzenia przemysłu motoryzacyjnego oznacza to jednak konieczność opracowania nowych architektur pojazdów, zapewnienia odpowiedniej odporności modułów na warunki pracy (wilgoć, sól drogowa, uderzenia kamieni) oraz dostosowania procesów produkcyjnych.

W obszarze materiałów widoczne są intensywne prace nad lekkimi i odpornymi na wysokie temperatury kompozytami, a także nad powłokami ochronnymi ograniczającymi korozję i emisję cząstek stałych. Nowe regulacje środowiskowe w Unii Europejskiej oraz w innych regionach świata zaczynają uwzględniać nie tylko emisje spalin, lecz także pyły pochodzące ze ścierania opon i hamulców. To zmusza producentów do opracowania klocków i tarcz o mniejszej emisji pyłu, a także do eksperymentów z obudowami i systemami filtracji, które mogłyby częściowo wychwytywać cząstki stałe zanim dostaną się one do atmosfery.

Nie bez znaczenia jest również cyfryzacja obsługi posprzedażnej. Zdalna diagnostyka, aktualizacje oprogramowania over-the-air, monitorowanie w czasie rzeczywistym stanu kluczowych komponentów – wszystkie te rozwiązania trafiają także do układów hamulcowych. Producent pojazdu może na bieżąco zbierać dane dotyczące sposobu hamowania, temperatur roboczych, częstości interwencji systemów ABS i ESP, a następnie na tej podstawie wprowadzać zmiany w algorytmach sterowania lub zalecać użytkownikowi przegląd. Dla flot pojazdów użytkowych, takich jak ciężarówki czy autobusy, umożliwia to lepsze planowanie serwisu, skrócenie przestojów oraz zwiększenie bezpieczeństwa eksploatacji.

W perspektywie kolejnych lat można spodziewać się coraz silniejszej integracji hamulców z układami energetycznymi pojazdów oraz z infrastrukturą drogową. Systemy V2X (vehicle-to-everything) pozwolą pojazdom wymieniać informacje o warunkach drogowych, korkach, wypadkach czy nagłych hamowaniach innych pojazdów, zanim kierowca lub czujniki lokalne zarejestrują zagrożenie. Układ hamulcowy otrzyma wówczas polecenie przygotowania się do hamowania – np. poprzez wstępne zwiększenie ciśnienia w obwodach – co skróci czas reakcji i poprawi skuteczność całego procesu.

Nowoczesne układy hamulcowe przestają być jedynie zbiorem tarcz, klocków i przewodów. Stają się zaawansowanymi systemami mechatronicznymi, w których kluczową rolę odgrywają sensory, oprogramowanie oraz integracja z całym ekosystemem pojazdu i otaczającej go infrastruktury. Dla motoryzacji oznacza to dalsze przesuwanie akcentu z klasycznej mechaniki w stronę elektroniki, informatyki i inżynierii systemowej, a dla użytkowników – rosnący poziom bezpieczeństwa, komfortu oraz efektywności energetycznej, o ile tylko będą pamiętać o właściwej eksploatacji i regularnym serwisowaniu swoich pojazdów.