Rozwój przemysłu maszynowego jest ściśle powiązany z postępem, jaki dokonuje się w technologiach odlewniczych. To właśnie w odlewniach powstaje znaczna część korpusów, kadłubów, obudów, elementów przeniesienia napędu oraz skomplikowanych części o złożonej geometrii, które później trafiają do obrabiarek, przekładni, silników czy maszyn roboczych. Nowoczesne podejścia do projektowania form, zastosowanie materiałów o podwyższonej jakości oraz cyfryzacja procesów pozwalają nie tylko zwiększać trwałość i niezawodność wyrobów, ale także redukować koszty, skracać czas wdrażania nowych konstrukcji i ograniczać wpływ produkcji na środowisko. Kluczową rolę odgrywają tutaj zarówno zaawansowane metody modelowania komputerowego, jak i precyzyjne sterowanie parametrami procesu topienia oraz krzepnięcia metalu. Dzięki temu odlewnictwo przestaje być kojarzone wyłącznie z ciężkim, mało elastycznym sektorem, a staje się integralną częścią nowoczesnego łańcucha wartości w inżynierii mechanicznej.

Cyfryzacja i symulacje numeryczne w projektowaniu odlewów dla przemysłu maszynowego

Jednym z najważniejszych trendów w nowoczesnych technologiach odlewniczych jest pełne wykorzystanie narzędzi cyfrowych do projektowania, analizy i optymalizacji procesu. Przemysł maszynowy, charakteryzujący się dużą różnorodnością części, korzysta na tym w sposób szczególny. Złożone korpusy obrabiarek, kadłuby przekładni, elementy systemów hydraulicznych czy komponenty silników spalinowych wymagają bardzo precyzyjnego odwzorowania kształtu oraz kontroli rozkładu naprężeń i odkształceń w trakcie eksploatacji. Tradycyjne podejście, oparte na doświadczeniu technologa i metodzie prób i błędów, coraz częściej ustępuje miejsca zintegrowanym środowiskom CAD/CAE.

Nowoczesne oprogramowanie odlewnicze pozwala tworzyć wirtualne modele form i układów wlewowych, a następnie przeprowadzać symulacje zjawisk cieplno-przepływowych. Analizowane są takie zjawiska, jak wypełnianie wnęki formy ciekłym metalem, przebieg krzepnięcia, powstawanie jam skurczowych oraz rozkład temperatur w odlewie i formie. Dzięki temu można już na etapie cyfrowym wykryć potencjalne wady, takie jak porowatości, segregacja składników, lokalne przegrzania czy zbyt duże gradienty temperatur prowadzące do naprężeń resztkowych. Dla przemysłu maszynowego, który stawia ogromny nacisk na niezawodność i powtarzalność parametrów, ma to kluczowe znaczenie.

Istotnym elementem cyfryzacji jest także możliwość połączenia modułów symulacyjnych z systemami CAD/CAM oraz środowiskami obliczeń wytrzymałościowych. W praktyce oznacza to, że ten sam model geometryczny wykorzystywany jest do projektowania odlewu, analizy jego zachowania pod obciążeniem oraz przygotowania ścieżek obróbkowych dla obrabiarek CNC. Pozwala to wyeliminować wiele błędów wynikających z wielokrotnego przetwarzania danych i konwersji formatów, a także skraca czas wprowadzania zmian konstrukcyjnych. Jeżeli analiza numeryczna wykaże, że dany obszar odlewu jest nadmiernie dociążony, konstruktor może zmodyfikować kształt żeber, grubość ścianek lub rodzaj zastosowanego materiału, a technolog odlewnik od razu otrzymuje zaktualizowany model do ponownej symulacji procesu wypełniania i krzepnięcia.

Cyfryzacja obejmuje również obszar planowania produkcji i zarządzania jakością. Systemy klasy MES oraz rozwiązania IIoT (Industrial Internet of Things) są w stanie zbierać dane z pieców topialnych, mieszarek masy formierskiej, stacji zalewania, urządzeń do obróbki strumieniowo-ściernej i kolejnych etapów łańcucha technologicznego. Dane te, analizowane w czasie rzeczywistym, pozwalają szybciej reagować na odchylenia parametrów procesu, minimalizować ilość braków i optymalizować zużycie energii. W połączeniu z algorytmami uczenia maszynowego możliwe jest tworzenie modeli predykcyjnych, które wskazują ryzyko powstania wad odlewniczych jeszcze przed fizycznym wykonaniem partii produkcyjnej.

W odlewniach pracujących na potrzeby sektora maszynowego dużą rolę odgrywa również cyfrowe zarządzanie dokumentacją technologiczną i śledzeniem partii wyrobów. Każdy odlew można powiązać z konkretną partią wsadu, parametrami topienia, temperaturą zalewania, składem chemicznym stopu, czasem mieszania masy formierskiej i warunkami chłodzenia. Dla producentów maszyn, którzy oferują długie okresy gwarancji i wymagają pełnej identyfikowalności komponentów, jest to wartość nie do przecenienia. W razie wystąpienia awarii w finalnym urządzeniu łatwo można przeanalizować historię konkretnego odlewu i ustalić źródło problemu.

Cyfrowe technologie w odlewniach umożliwiają ponadto tworzenie rozbudowanych bibliotek rozwiązań technologicznych. Wiedza doświadczonych technologów, ich preferowane układy wlewowe, parametry obróbki cieplnej czy ustawienia pieców topialnych mogą być zapisywane w systemie i wykorzystywane przez kolejne pokolenia inżynierów. Zmniejsza to ryzyko utraty know-how i pozwala efektywnie szkolić nowych pracowników. W kontekście niedoboru wysoko wykwalifikowanej kadry w przemyśle maszynowym stanowi to jeden z kluczowych elementów budowania przewagi konkurencyjnej.

Ważnym zagadnieniem jest również możliwość przeprowadzania wirtualnych prób technologicznych dla nowych komponentów maszyn. Zamiast wykonywać kosztowne serie pilotażowe, odlewnia może najpierw zweryfikować różne warianty geometrii układu wlewowego, sposób rozmieszczenia nadlewów czy rodzaj zastosowanego stopu, wyłącznie na drodze symulacji numerycznych. Dopiero po wyborze najbardziej obiecującej konfiguracji przystępuje się do wykonania rzeczywistej formy. Skraca to istotnie czas wdrażania nowych produktów i ogranicza ilość odpadu materiałowego, co przekłada się zarówno na efektywność ekonomiczną, jak i na aspekt środowiskowy.

Nowoczesne metody wykonywania form i rdzeni oraz ich znaczenie dla precyzji elementów maszyn

Klasyczne technologie formowania w masach bentonitowych i wykonywania rdzeni w procesach z użyciem żywic nadal mają duże znaczenie, jednak dynamiczny rozwój przemysłu maszynowego wymusił wdrożenie bardziej zaawansowanych rozwiązań. Wraz ze wzrostem wymagań dotyczących dokładności wymiarowej, jakości powierzchni oraz możliwości odlewania skomplikowanych kanałów wewnętrznych, rośnie rola nowoczesnych technologii wykonywania form i rdzeni, opartych między innymi na technikach addytywnych oraz zaawansowanych spoiwach chemicznych.

Druk 3D piasku formierskiego z wykorzystaniem spoiw nieorganicznych staje się jednym z filarów nowoczesnego odlewnictwa dla przemysłu maszynowego. Technologia ta polega na warstwowym nanoszeniu piasku i selektywnym spajaniu go środkiem wiążącym zgodnie z danymi modelu CAD. Dzięki temu można tworzyć formy i rdzenie o bardzo skomplikowanej geometrii, niemożliwe lub niezwykle trudne do uzyskania tradycyjnymi metodami. Szczególnie istotne jest to w przypadku korpusów pomp, zaworów, rozdzielaczy hydraulicznych czy obudów przekładni zintegrowanych, w których konieczne jest poprowadzenie złożonych kanałów olejowych i chłodzących. Zastosowanie druku 3D pozwala projektować bardziej kompaktowe i zoptymalizowane konstrukcje maszyn, bez konieczności dzielenia odlewu na kilka części połączonych śrubami czy spawaniem.

Wykorzystanie technologii addytywnych w odlewnictwie przynosi także korzyści w zakresie czasu realizacji zamówień jednostkowych i małoseryjnych. Odlewnie obsługujące producentów maszyn specjalnych, prototypowych linii montażowych czy urządzeń badawczych często muszą działać w trybie projekt–wykonanie–test w bardzo krótkich terminach. Drukowane formy i rdzenie eliminują konieczność wykonywania tradycyjnych modelów, co znacząco skraca okres przygotowania produkcji. Dodatkowo modyfikacje konstrukcji mogą być wprowadzane niemal natychmiast po aktualizacji modelu 3D, bez strat wynikających z przeróbek modeli drewnianych lub metalowych.

Obok technik druku 3D istotne znaczenie mają również zaawansowane masy formierskie o zoptymalizowanej przepuszczalności, stabilności termicznej i zdolności do odprowadzania gazów. W produkcji elementów maszyn, gdzie kładzie się duży nacisk na jednorodność struktury i brak wad powierzchniowych, zastosowanie odpowiednio dobranej masy ogranicza ryzyko powstawania nadlewów z przypaleniami, pęknięciami powierzchniowymi czy wtrąceniami żużlowymi. Zastosowanie spoiw nieorganicznych zmniejsza ponadto emisję lotnych związków organicznych podczas zalewania formy, co pozytywnie wpływa na warunki pracy i ułatwia spełnienie norm środowiskowych.

Nowoczesne technologie przygotowania form i rdzeni przekładają się również na lepszą powtarzalność wymiarową. Precyzyjne dozowanie spoiw, kontrola granulacji piasku oraz automatyzacja procesu mieszania masy zapewniają stałe właściwości fizykochemiczne form. W rezultacie uzyskuje się odlewy o mniejszych odchyłkach wymiarowych, co ogranicza zakres niezbędnej obróbki skrawaniem. Dla producentów obrabiarek, przekładni precyzyjnych czy silników, gdzie tolerancje wymiarowe są bardzo rygorystyczne, oznacza to skrócenie czasu obróbki, mniejsze zużycie narzędzi i wyższą efektywność kosztową całej produkcji.

Interesującym kierunkiem rozwoju jest również stosowanie wkładek metalowych i ceramicznych integrowanych z formą odlewniczą. Umożliwia to wykonywanie odlewów kompozytowych bezpośrednio w procesie, bez konieczności późniejszego montażu. Wkładki mogą pełnić funkcje wzmocnień, prowadnic, powierzchni ślizgowych lub elementów zwiększających odporność na ścieranie. W przypadku maszyn budowlanych, górniczych czy urządzeń do przeróbki kruszyw, takie rozwiązania znacząco wydłużają trwałość części eksploatacyjnych. Z kolei w lekkich konstrukcjach, na przykład w maszynach dla przemysłu spożywczego, możliwe jest łączenie stopów aluminium z elementami kompozytowymi w celu redukcji masy przy zachowaniu odpowiedniej sztywności.

Wprowadzenie nowoczesnych technologii form i rdzeni wymaga odpowiedniego przygotowania organizacyjnego. Konieczne jest przeszkolenie personelu w zakresie obsługi drukarek 3D, programowania ścieżek spajania, doboru parametrów procesu oraz konserwacji urządzeń. Wymaga to inwestycji, lecz korzyści w postaci zwiększonej elastyczności produkcji i zdolności do realizacji złożonych projektów przemysłu maszynowego w krótkim czasie zazwyczaj szybko rekompensują poniesione nakłady. Co więcej, integracja tych technologii z systemami CAD oraz symulacjami numerycznymi zamyka cyfrową pętlę projekt–symulacja–produkcja, tworząc spójne środowisko inżynierskie.

Nowoczesne systemy kontroli wymiarowej odlewów, oparte na skanowaniu 3D i porównywaniu chmury punktów z modelem nominalnym, stanowią naturalne uzupełnienie zaawansowanych metod wykonywania form. Dzięki nim można w krótkim czasie zweryfikować, czy odlew spełnia wymagania konstrukcyjne, a ewentualne rozbieżności przeanalizować pod kątem ich przyczyn technologicznych. Informacje te trafiają z powrotem do działu technologicznego i projektowego, umożliwiając ciągłe doskonalenie procesu. Tego typu pętle zwrotne, oparte na rzetelnych danych pomiarowych, są nieodzownym elementem nowoczesnych odlewni pracujących na rzecz przemysłu maszynowego.

Materiały, procesy topienia i kierunki rozwoju technologii odlewniczych w przemyśle maszynowym

Rozwój nowoczesnych technologii odlewniczych to nie tylko cyfryzacja i nowe metody wykonywania form, ale także intensywne prace nad materiałami oraz procesami topienia i krzepnięcia. Przemysł maszynowy wymaga od odlewów coraz wyższej wytrzymałości zmęczeniowej, odporności na ścieranie, stabilności wymiarowej w podwyższonych temperaturach, a także lepszej skrawalności i podatności na obróbkę cieplną. Odpowiedzią są zarówno klasyczne stopy żeliwa i stali o udoskonalonym składzie, jak i nowoczesne stopy lekkie oraz materiały specjalne.

W odlewnictwie żeliwa jednym z kluczowych osiągnięć ostatnich lat jest powszechne zastosowanie żeliwa sferoidalnego i żeliwa o strukturze ausferrytycznej, które łączą bardzo dobre własności mechaniczne z dobrą odlewalnością. Tego typu materiały są szeroko wykorzystywane w produkcji kół zębatych, wałów korbowych, korpusów przekładni i elementów nośnych maszyn, gdzie wymagana jest wysoka wytrzymałość oraz odporność na zmęczenie przy stosunkowo niskich kosztach wytwarzania. Dzięki odpowiednio dobranej obróbce cieplnej można dostosowywać własności materiału do konkretnych zastosowań, na przykład zwiększając twardość powierzchniową przy zachowaniu ciągliwego rdzenia.

Znaczącą rolę odgrywają także staliwne elementy maszyn, zwłaszcza tam, gdzie konieczna jest podwyższona odporność na udary lub działanie wysokich temperatur. W nowoczesnych odlewniach stosuje się precyzyjną kontrolę składu chemicznego oraz zaawansowane procedury odtleniania i odgazowania ciekłej stali, co minimalizuje zawartość wtrąceń niemetalicznych i poprawia jednorodność struktury. Wpływ na własności mechaniczne ma również kontrolowane chłodzenie oraz stosowanie zabiegów takich jak modyfikowanie i mikrododawki pierwiastków stopowych, które umożliwiają uzyskanie pożądanej mikrostruktury. W przemyśle maszynowym przekłada się to na możliwość projektowania lżejszych, a jednocześnie bardziej wytrzymałych komponentów, takich jak ramy maszyn, elementy narzędzi kuźniczych czy części turbin.

Dynamicznie rozwija się także obszar odlewów ze stopów aluminium i magnezu. Lekkie konstrukcje są szczególnie pożądane w sektorach, w których redukcja masy maszyny prowadzi do obniżenia zużycia energii, łatwiejszego transportu oraz mniejszego obciążenia elementów napędowych. W nowoczesnych technologiach ciśnieniowego odlewania stopów lekkich wykorzystuje się precyzyjne układy sterowania parametrami zalewania, chłodzenia i docisku, co umożliwia uzyskanie bardzo cienkościennych odlewów o wysokiej gęstości i niewielkiej ilości porów. Elementy takie świetnie sprawdzają się jako obudowy przekładni, korpusy silników elektrycznych, moduły mechatroniczne oraz części konstrukcji ramowych maszyn.

Nowoczesne piece indukcyjne i gazowe, wyposażone w zaawansowane systemy pomiaru temperatury i automatycznego dozowania składników stopu, pozwalają na precyzyjne sterowanie procesem topienia. Monitorowanie składu chemicznego w czasie rzeczywistym, z użyciem spektrometrów emisyjnych, umożliwia szybkie korekty i utrzymanie składu w ściśle określonych przedziałach. Z punktu widzenia przemysłu maszynowego przekłada się to na większą powtarzalność własności mechanicznych partii odlewów, co jest jednym z kluczowych warunków niezawodności maszyn.

Istotnym zagadnieniem jest również redukcja zużycia energii i surowców w procesach odlewniczych. Wdrażane są systemy odzysku ciepła z gazów odlotowych pieców, optymalizowane jest wykorzystanie złomu oraz wsadu powrotnego, a także wprowadzane są technologie umożliwiające recykling mas formierskich. Odlewnie dążą do minimalizacji ilości odpadów, zarówno ze względów ekonomicznych, jak i regulacyjnych. Przemysł maszynowy, coraz częściej zobowiązany do raportowania śladu węglowego swoich produktów, chętnie współpracuje z zakładami, które potrafią udokumentować niski poziom emisji na etapie wytwarzania komponentów odlewniczych.

W kontekście przyszłości technologii odlewniczych ważnym kierunkiem jest integracja procesów odlewniczych z kolejnymi etapami łańcucha wartości, takimi jak obróbka mechaniczna, montaż wstępny czy powlekanie powierzchni. Nowoczesne odlewnie pracujące na potrzeby przemysłu maszynowego coraz częściej pełnią rolę dostawców kompletnych modułów, a nie tylko surowych odlewów. Oznacza to konieczność wdrażania zautomatyzowanych linii obróbczych, systemów montażowych oraz zaawansowanych metod kontroli jakości. Zebrane dane z całego łańcucha procesów są wykorzystywane do dalszej optymalizacji konstrukcji części oraz parametrów odlewania.

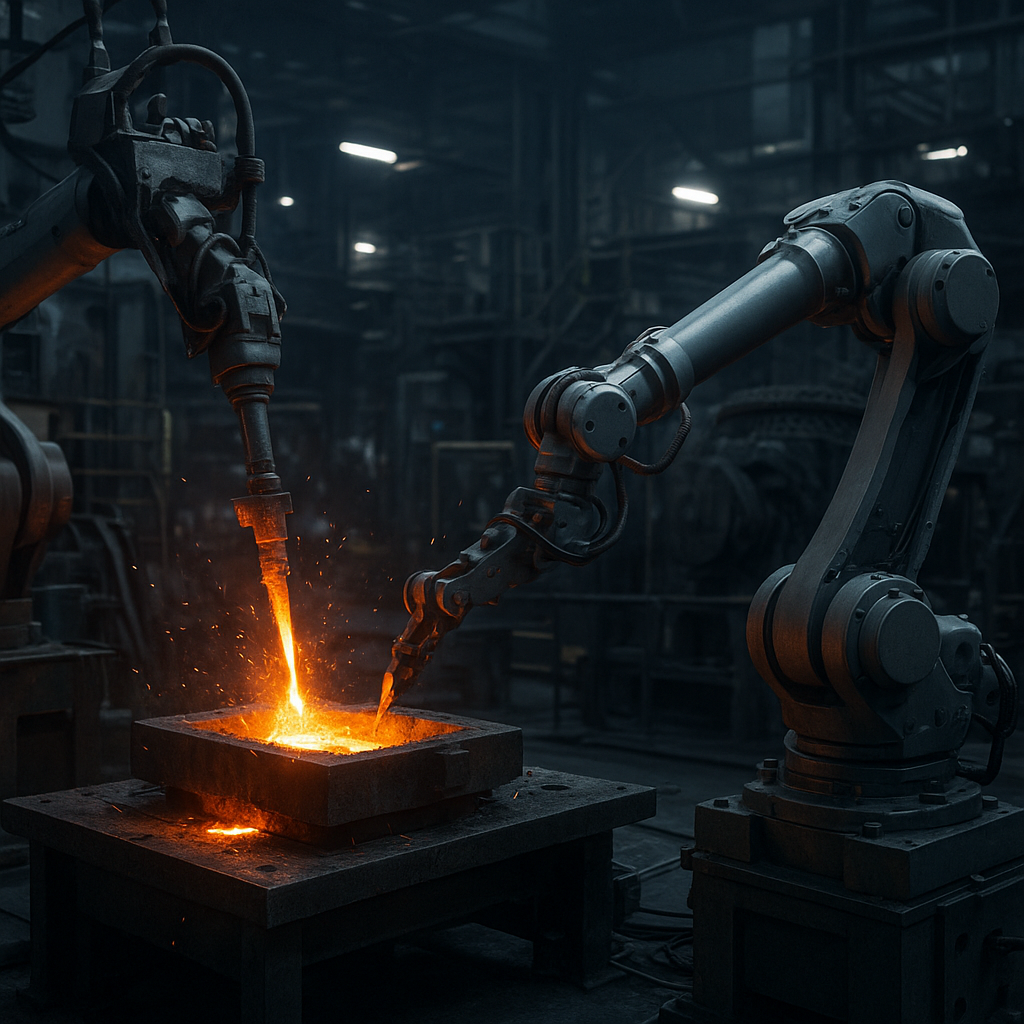

Duże nadzieje wiązane są z zastosowaniem narzędzi opartych na sztucznej inteligencji, które mogą wspierać projektantów i technologów na każdym etapie tworzenia odlewu. Systemy te, analizując ogromne zbiory danych z wcześniejszych realizacji, są w stanie proponować optymalne układy wlewowe, dobór parametrów zalewania, typ masy formierskiej czy rodzaj obróbki cieplnej dla danego typu komponentu. W dłuższej perspektywie może to doprowadzić do powstania w pełni zautomatyzowanych linii odlewniczych, w których udział człowieka ograniczy się do nadzoru i podejmowania decyzji strategicznych.

Współpraca odlewni z biurami konstrukcyjnymi producentów maszyn staje się coraz bardziej partnerska. Konstruktorzy, świadomi możliwości nowoczesnych technologii odlewniczych, projektują części tak, aby w pełni wykorzystać potencjał kształtowania swobody formy, integracji funkcji oraz optymalizacji rozkładu masy. Z kolei odlewnie, dysponując zaawansowanymi narzędziami symulacyjnymi i technologiami wykonywania form, mogą proponować zmiany konstrukcyjne prowadzące do uproszczenia procesu produkcyjnego oraz poprawy trwałości komponentów. Tego typu integracja kompetencji stanowi fundament dalszego rozwoju całego sektora inżynierii mechanicznej.

W rezultacie nowoczesne technologie odlewnicze przestają być jedynie zapleczem produkcyjnym, a stają się strategicznym elementem innowacyjności przemysłu maszynowego. Połączenie cyfryzacji, zaawansowanych materiałów, nowoczesnych metod formowania oraz zintegrowanych systemów kontroli jakości tworzy podstawę do projektowania coraz bardziej złożonych, wydajnych i trwałych maszyn. W tej perspektywie odlewnia funkcjonuje jako inteligentny węzeł w sieci produkcyjnej, w której przepływ informacji jest równie ważny jak przepływ materiału, a optymalizacja procesu odbywa się w ujęciu całościowym, obejmując fazę projektowania, wytwarzania i eksploatacji urządzeń.