Proces chłodzenia klinkieru stanowi jeden z kluczowych etapów produkcji cementu portlandzkiego. To właśnie w chłodnicy decyduje się ostateczna struktura fazowa, reaktywność i mielalność klinkieru, a także sprawność energetyczna całej linii wypałowej. Nowoczesne metody chłodzenia nie tylko poprawiają parametry jakościowe cementu, lecz także pozwalają znacząco ograniczyć zużycie paliwa, emisję CO₂ oraz koszty eksploatacyjne. Przemysł cementowy, podlegający coraz ostrzejszym regulacjom środowiskowym i presji ekonomicznej, intensywnie modernizuje systemy chłodzenia, przechodząc od prostych chłodnic przenośnikowych do zaawansowanych chłodnic rusztowych, z adaptacyjnym sterowaniem, recyrkulacją powietrza i integracją z odzyskiem ciepła. Zrozumienie zasad działania, możliwości optymalizacji oraz ograniczeń nowoczesnych technologii chłodzenia klinkieru staje się podstawą konkurencyjności zakładów cementowych na rynku krajowym i międzynarodowym.

Znaczenie procesu chłodzenia klinkieru w produkcji cementu

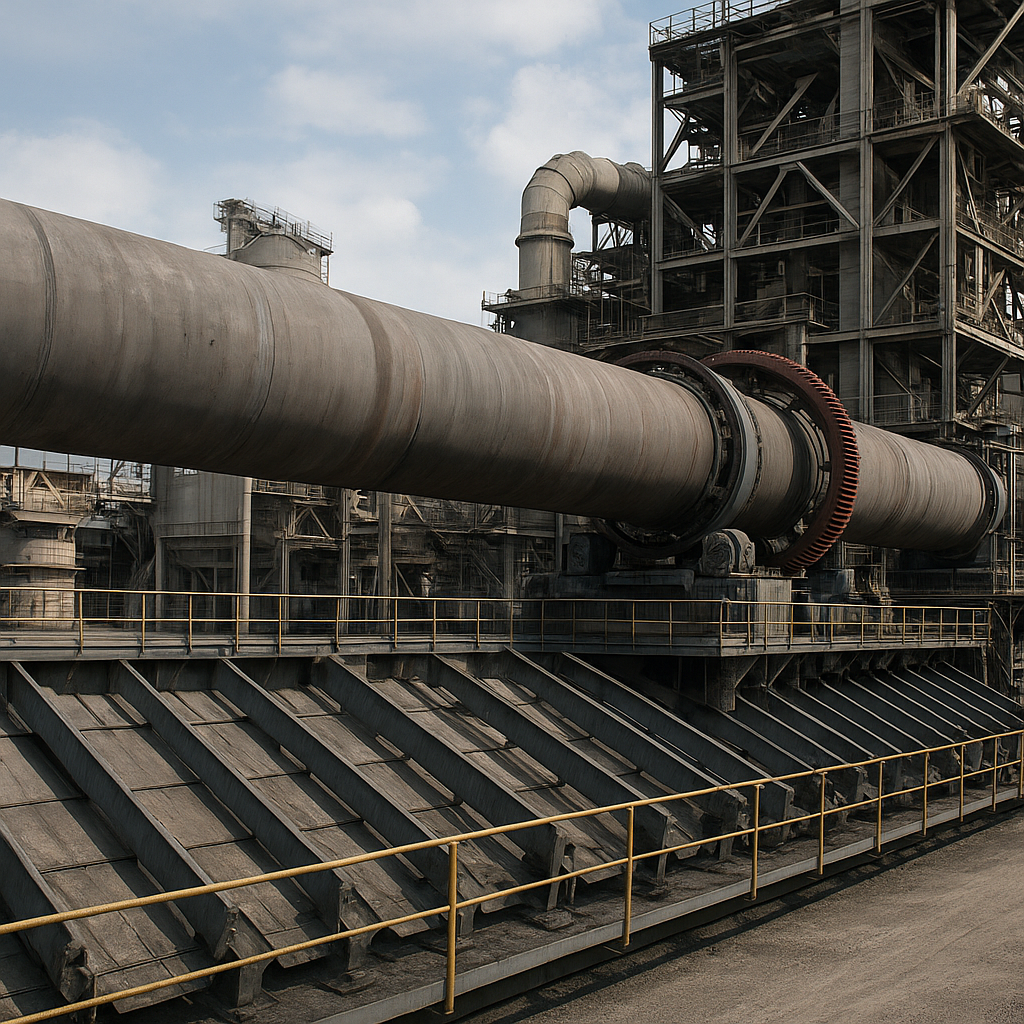

Chłodzenie klinkieru ma podstawowe znaczenie zarówno z perspektywy jakości produktu końcowego, jak i efektywności całego procesu wypału. Klinkier opuszczający piec obrotowy ma temperaturę rzędu 1350–1450°C. W takiej temperaturze materiał nie nadaje się ani do transportu, ani do magazynowania, a jego struktura fazowa nadal ulega przemianom. Utrwalenie pożądanej mikrostruktury wymaga szybkiego, kontrolowanego obniżenia temperatury do poziomu około 100–200°C.

Jednym z kluczowych zadań chłodzenia jest ukształtowanie odpowiedniej zawartości i dystrybucji fazy glinianowo-wapniowej oraz faz krzemianowych. Zbyt wolne chłodzenie sprzyja krystalizacji niekorzystnych faz, co może prowadzić do pogorszenia wytrzymałości zapraw i betonów, zwiększonego czasu wiązania, a także podwyższonej wrażliwości na spękania. Z kolei zbyt gwałtowne chłodzenie, przy niewłaściwej konstrukcji chłodnicy, może skutkować nadmiernym generowaniem drobnej frakcji, zwiększając emisję pyłów i zużycie energii w młynie cementu.

Istotnym aspektem jest także bilans energetyczny. Ciepło zawarte w gorącym klinkierze stanowi bardzo wartościowe źródło energii, które można wykorzystać do podgrzewania powietrza do pieca, wstępnego podgrzewania surowca, a nawet do produkcji energii elektrycznej w systemach WHR (Waste Heat Recovery). Odzysk ciepła z chłodnicy rusztowej w dobrze zoptymalizowanej linii technologicznej może obniżyć zużycie paliwa nawet o kilkanaście procent, co przekłada się na istotne oszczędności oraz redukcję emisji CO₂.

Nowoczesne systemy chłodzenia klinkieru łączą funkcje szybkiego obniżania temperatury, efektywnego odzysku ciepła oraz redukcji negatywnego wpływu na środowisko. Współczesne chłodnice umożliwiają uzyskanie niskiej temperatury klinkieru na wyjściu, wysokiej temperatury powietrza pierwotnego i wtórnego, a jednocześnie minimalizują straty ciśnienia i zużycie energii elektrycznej przez wentylatory. W efekcie chłodnica przestaje być postrzegana jedynie jako konieczny element linii wypałowej, a zaczyna pełnić rolę kluczowego urządzenia energetycznego.

Dodatkowo, sposób chłodzenia ma wpływ na właściwości fizyczne materiału, takie jak twardość, ścieralność i granulometria. Odpowiednia kruchość i uziarnienie klinkieru ułatwiają mielenie, co przekłada się na niższe zużycie energii w młynie kulowym lub młynie walcowym. Kierunek rozwoju chłodnic ewoluuje zatem w stronę uzyskania kompromisu pomiędzy wymogami jakościowymi, energetycznymi, mechanicznymi oraz środowiskowymi.

Rodzaje nowoczesnych chłodnic klinkieru i ich zasada działania

Historycznie wykorzystywano różne typy urządzeń do chłodzenia klinkieru: chłodnice obrotowe, przenośnikowe, planetarne, a następnie pierwsze generacje chłodnic rusztowych. Obecnie standardem w nowoczesnych zakładach są przede wszystkim chłodnice rusztowe o różnej konstrukcji mechanicznej, często wyposażone w systemy sterowania bazujące na pomiarach temperatury, ciśnienia oraz przepływu powietrza w wielu strefach. Oprócz nich rozwijane są również rozwiązania hybrydowe oraz układy z częściową recyrkulacją gazów, integrujące chłodnicę z modułami redukcji emisji i odzysku ciepła.

Chłodnice rusztowe – dominująca technologia w przemyśle cementowym

Chłodnice rusztowe polegają na przepływie gorącego klinkieru po ruchomym lub stałym ruszcie, przez który wtłaczane jest powietrze chłodzące. Materiał przemieszcza się grawitacyjnie w kierunku wyjścia z chłodnicy, a powietrze przepływa z dołu do góry, intensywnie odbierając ciepło. Układ złoża klinkieru i przepływu powietrza jest zbliżony do złoża fluidalnego, choć nie występuje pełna fluidyzacja. Wysoka intensywność wymiany ciepła wynika z dużej powierzchni kontaktu materiału z powietrzem oraz znaczącej różnicy temperatur.

Nowoczesne chłodnice rusztowe wyposażone są w ruszty o różnej konstrukcji: automatycznie przesuwane płyty, ruszty schodkowe lub moduły z przełączaniem naprzemiennym sekcji rusztu, co zapewnia poprawę przemieszczania klinkieru, ogranicza zatory i pozwala na równomierny rozkład materiału. Dzięki sekcjonowaniu rusztu na strefy chłodzenia, możliwe jest niezależne sterowanie strumieniem powietrza w poszczególnych obszarach, co podnosi efektywność i umożliwia lepsze dopasowanie do aktualnej wydajności pieca.

Znaczącą zaletą chłodnic rusztowych jest wysoka temperatura powietrza wtórnego, kierowanego z powrotem do pieca obrotowego. W dobrze zaprojektowanym układzie temperatura ta może osiągać 1000–1200°C, przy czym odpowiednia izolacja i uszczelnienia minimalizują straty ciepła. Tak duża ilość gorącego powietrza pozwala na redukcję ilości powietrza pierwotnego, a tym samym zmniejsza zapotrzebowanie na energię wentylatorów oraz wpływa korzystnie na stabilność płomienia w piecu.

Współczesne konstrukcje rusztów przewidują również zastosowanie wymiennych płyt, odpornych na ścieranie i szok termiczny, z odpowiednio ukształtowanymi kanałami powietrznymi. Zwiększa to trwałość rusztu i ułatwia prace serwisowe, skracając przestoje remontowe. Wprowadzenie symulacji numerycznych przepływu gazów oraz modelowania termicznego pozwoliło na optymalizację geometrii rusztu w kierunku maksymalnej efektywności wymiany ciepła przy minimalnych spadkach ciśnienia.

Chłodnice hybrydowe i systemy uzupełniające

Mimo dominującej pozycji chłodnic rusztowych, w niektórych instalacjach stosuje się rozwiązania hybrydowe, łączące elementy rusztu z chłodzeniem powietrzem przepływającym w przeciwprądzie lub z dodatkowymi sekcjami obrotowymi. Takie konfiguracje znajdują zastosowanie tam, gdzie istnieją ograniczenia przestrzenne, konieczność adaptacji do starszego pieca lub specyficzne wymagania dotyczące granulometrii klinkieru.

W systemach hybrydowych często występują dodatkowe strefy dogrzewania lub wyrównywania temperatury, które redukują wewnętrzne naprężenia termiczne w ziarnach klinkieru. Umożliwia to bardziej łagodne przejście ze strefy intensywnego chłodzenia do strefy rozładunku, co zmniejsza ilość powstającej frakcji pyłowej. Tego typu rozwiązania są z reguły indywidualnie projektowane pod konkretne linie wypałowe i wymagają precyzyjnego modelowania termicznego procesu.

Coraz częściej chłodnice hybrydowe integruje się z układami odzysku ciepła niskotemperaturowego, wykorzystującego strumienie powietrza o temperaturze 200–350°C, niewystarczające do użycia jako powietrze wtórne, ale przydatne do suszenia surowców lub paliw alternatywnych. W ten sposób poprawia się całkowity bilans energetyczny zakładu oraz wzrasta elastyczność w zakresie rodzaju stosowanych paliw.

Nowoczesne chłodnice planetarne i obrotowe – zastosowania niszowe

Chłodnice planetarne oraz tradycyjne chłodnice obrotowe zachowały pewne zastosowanie w mniejszych liniach lub w zakładach, gdzie modernizacja jest ograniczona czynnikami konstrukcyjnymi. W chłodnicach planetarnych małe cylindryczne chłodnice umieszczone są wokół obwodu pieca i obracają się wraz z nim. Klinkier wpływa do tych cylindrów bezpośrednio z pieca, a powietrze chłodzące przepływa w przeciwnym kierunku. Rozwiązanie to zapewnia stosunkowo prostą konstrukcję i niewielkie zapotrzebowanie na miejsce, jednak jego efektywność energetyczna jest niższa niż w chłodnicach rusztowych.

Mimo ograniczeń, w niektórych modernizacjach stosuje się częściowe usprawnienia chłodnic planetarnych poprzez poprawę izolacji, optymalizację przepływu powietrza, a także integrację z lokalnymi systemami odzysku ciepła. Wciąż jednak, dla większości nowych inwestycji, standardem pozostaje chłodnica rusztowa, stanowiąca podstawę przyszłych rozwiązań w przemyśle cementowym.

Efektywność energetyczna i odzysk ciepła z chłodnic klinkieru

Współczesne podejście do projektowania układów chłodzenia klinkieru koncentruje się na maksymalnym wykorzystaniu potencjału energetycznego gorącego materiału. Poprzez odpowiednie ukształtowanie przepływu powietrza, geometrii rusztu oraz parametrów sterowania można osiągnąć wysoki stopień odzysku ciepła w postaci gorącego powietrza wtórnego, powietrza pierwotnego oraz strumieni wykorzystanych w systemach odzysku energii odpadowej.

Bilans cieplny chłodnicy i parametry pracy

Podstawowym narzędziem analizy jest bilans cieplny chłodnicy, który obejmuje ciepło doprowadzone wraz z gorącym klinkierem, ciepło oddane do powietrza, straty przez promieniowanie i przewodnictwo, a także energię zużytą przez wentylatory oraz inne napędy. Celem optymalizacji jest zmniejszenie strat i zwiększenie udziału ciepła, które wraca do pieca jako powietrze wtórne.

Kluczowymi parametrami charakteryzującymi efektywność chłodnicy są: stopień schłodzenia klinkieru, temperatura powietrza wtórnego, zużycie powietrza chłodzącego na jednostkę masy klinkieru, spadek ciśnienia na ruszcie oraz zużycie energii elektrycznej przez wentylatory. Dążenie do poprawy tych parametrów wymaga precyzyjnego sterowania procesem, uwzględniającego zmiany jakości paliw, rodzaju surowców, a także warunków eksploatacyjnych pieca.

Nowoczesne systemy sterowania wykorzystują zaawansowane algoritmy regulacyjne, często oparte na modelach predykcyjnych, które przewidują zachowanie chłodnicy przy zmianach wydajności lub parametrów pieca. Analiza danych procesu, zbieranych w czasie rzeczywistym z czujników temperatury, przepływu i ciśnienia, umożliwia dynamiczne dostosowanie pracy wentylatorów i segmentów rusztu. Efektem jest ograniczenie nadmiernego przechładzania klinkieru, redukcja zużycia energii elektrycznej oraz stabilizacja warunków w piecu.

Integracja chłodnicy z systemami odzysku ciepła WHR

Jednym z najbardziej perspektywicznych kierunków poprawy efektywności energetycznej cementowni jest integracja chłodnicy klinkieru z systemami odzysku ciepła odpadowego. W układach WHR ciepło zawarte w gazach odlotowych z pieca oraz w gorącym powietrzu z chłodnicy jest wykorzystywane do wytwarzania pary wodnej lub bezpośrednio do napędu obiegu organicznego (ORC), generującego energię elektryczną.

Skuteczny system WHR wymaga stabilnego, przewidywalnego strumienia ciepła o odpowiednim poziomie temperatury. Chłodnica rusztowa, wyposażona w wielostrefowy system poboru powietrza, może dostarczać kilka strumieni gazów o zróżnicowanych parametrach temperaturowych, co stwarza możliwość ich optymalnego wykorzystania w wymiennikach ciepła. Niskotemperaturowe strumienie mogą zasilać moduły ORC, natomiast wyższe temperatury wykorzystywane są do wytwarzania pary w klasycznych turbinach parowych.

W praktyce wdrożenie systemu WHR wiąże się z koniecznością analizy wpływu na cały proces technologiczny. Zbyt agresywne wykorzystanie ciepła z chłodnicy może spowodować niedostateczne podgrzanie powietrza wtórnego i pogorszenie warunków spalania w piecu. Dlatego projekt integracji musi uwzględniać zarówno wymagania energetyczne, jak i procesowe, zapewniając odpowiedni kompromis pomiędzy maksymalnym odzyskiem energii a stabilnością linii wypałowej.

W wielu zakładach wdrożenie systemu WHR pozwoliło na pokrycie nawet 20–30% zapotrzebowania cementowni na energię elektryczną. Takie rozwiązania zwiększają samowystarczalność energetyczną zakładów, ograniczają koszty zakupu energii z sieci oraz poprawiają wskaźniki środowiskowe, co ma znaczenie przy raportowaniu śladu węglowego i spełnianiu wymogów regulacyjnych.

Minimalizacja zużycia energii elektrycznej w układzie chłodzenia

Oprócz odzysku ciepła ważnym elementem poprawy efektywności jest ograniczanie zużycia energii elektrycznej przez wentylatory i układy napędowe chłodnicy. Współczesne rozwiązania techniczne przewidują zastosowanie falowników i sterowania zmiennoobrotowego, które umożliwiają płynną regulację wydajności wentylatorów w zależności od aktualnych potrzeb procesu. W połączeniu z systemami pomiarowymi i algorytmami optymalizacyjnymi pozwala to unikać przewymiarowania przepływu powietrza i tym samym zmniejszać zużycie energii.

Dodatkowo istotna jest optymalizacja geometrii kanałów powietrznych i dystrybucji powietrza pod rusztem. Redukcja lokalnych strat ciśnienia oraz równomierny rozkład strumieni w sekcjach chłodnicy prowadzą do obniżenia wymaganej mocy wentylatorów. Poprawa uszczelnień obudowy chłodnicy ogranicza zasysanie fałszywego powietrza, które nie bierze udziału w efektywnym chłodzeniu, a generuje jedynie niepotrzebne obciążenie układów napędowych.

Zaawansowane rozwiązania automatyki i cyfryzacji procesu chłodzenia

Nowoczesne metody chłodzenia klinkieru nie ograniczają się jedynie do konstrukcji mechanicznej chłodnic. Coraz większą rolę odgrywają systemy automatyki, zdalnego nadzoru oraz narzędzia cyfrowe, pozwalające na bieżącą analizę danych procesowych i wdrażanie algorytmów optymalizacyjnych. W efekcie chłodnica staje się elementem szerzej rozumianego systemu sterowania linią wypałową, a decyzje dotyczące parametrów chłodzenia są podejmowane w oparciu o analizy historyczne i predykcyjne.

Systemy pomiarowe i wizualizacja procesu

Podstawą zaawansowanego sterowania jest odpowiednia infrastruktura pomiarowa. W nowoczesnych chłodnicach stosuje się sieć czujników temperatury rozmieszczonych w kilku przekrojach złoża klinkieru, zarówno w strefie wejścia, jak i w pobliżu wyjścia z chłodnicy. Dodatkowe czujniki rejestrują temperaturę oraz ciśnienie powietrza w kanałach pod rusztem, a także w kanałach powietrza wtórnego i pierwotnego.

Wartości te są wizualizowane w systemach sterowania DCS lub SCADA, co umożliwia operatorom bieżącą ocenę stanu chłodnicy. Przekroje temperaturowe złoża oraz rozkłady ciśnienia pozwalają szybko identyfikować nierównomierności przepływu, zatory klinkieru, a także potencjalne nieszczelności. W połączeniu z danymi z pieca obrotowego oraz z systemu dozowania paliwa daje to pełniejszy obraz pracy całej linii.

Coraz częściej wykorzystuje się również kamery termowizyjne do monitorowania powierzchni klinkieru na wylocie chłodnicy oraz stanu obudowy. Pozwala to nie tylko na kontrolę temperatury produktu, lecz także na wczesne wykrywanie anomalii, takich jak przegrzewanie się elementów konstrukcyjnych, spowodowane zatorami lub nadmiernym obciążeniem termicznym.

Algorytmy sterowania adaptacyjnego i predykcyjnego

Na bazie danych pomiarowych implementowane są algorytmy sterowania, które automatycznie regulują pracę wentylatorów, segmentów rusztu i elementów transportowych. Rozwiązania oparte na sterowaniu adaptacyjnym potrafią dostosować parametry pracy do zmieniających się warunków, takich jak zmiany wydajności pieca, składu surowca czy rodzaju paliw alternatywnych.

Jeszcze dalej idą systemy wykorzystujące algorytmy sterowania predykcyjnego (MPC), które, bazując na modelu matematycznym chłodnicy i całej linii wypałowej, przewidują przyszłe stany procesu i odpowiednio wcześniej korygują przebieg zmian. Dzięki temu możliwe jest utrzymanie stabilnej temperatury na wyjściu z chłodnicy oraz wysokiej temperatury powietrza wtórnego, przy jednoczesnym minimalizowaniu zużycia energii i ograniczaniu fluktuacji parametrów procesu.

Algorytmy te są często rozwijane we współpracy z dostawcami technologii oraz ekspertami procesowymi, a ich skuteczność zależy od jakości danych oraz poprawności modeli. Zastosowanie narzędzi symulacyjnych i uczenia maszynowego pozwala na ciągłe doskonalenie strategii sterowania, w miarę gromadzenia nowych danych eksploatacyjnych.

Cyfrowe bliźniaki i analiza danych procesowych

Rosnąca popularność koncepcji przemysłu 4.0 wpływa również na obszar chłodzenia klinkieru. Jednym z przykładów jest tworzenie cyfrowych odpowiedników (digital twins) chłodnic rusztowych, które odzwierciedlają rzeczywiste warunki pracy urządzeń w środowisku wirtualnym. Taki model numeryczny odwzorowuje przepływ powietrza, rozkłady temperatury w złożu klinkieru oraz zachowanie się układu przy różnych konfiguracjach parametrów sterowania.

Dzięki cyfrowemu bliźniakowi możliwe jest testowanie nowych strategii regulacji, optymalizacji przepływu powietrza oraz planowanych modernizacji bez ingerencji w rzeczywiste urządzenie. Pozwala to ograniczać ryzyko związane ze zmianami parametrów procesu, a także skraca czas wdrożenia nowych rozwiązań. Dodatkowo, porównanie danych z czujników z wynikami modelu umożliwia wykrywanie odchyleń wynikających z zużycia mechanicznego, zanieczyszczeń lub powstawania zatorów.

Zaawansowana analiza danych procesowych (Big Data) stosowana w nowoczesnych cementowniach pozwala identyfikować korelacje między parametrami chłodnicy, pieca i młynów cementu. Na tej podstawie można opracować wskaźniki prognostyczne jakości klinkieru oraz efektywności energetycznej. Systemy te wspierają operatorów w podejmowaniu decyzji, sygnalizując z wyprzedzeniem ryzyko pogorszenia jakości produktu lub przekroczenia dopuszczalnego zużycia paliwa.

Aspekty środowiskowe i trwałość urządzeń chłodzących

Nowoczesne metody chłodzenia klinkieru muszą uwzględniać rosnące wymagania w zakresie ochrony środowiska oraz dążenie do wydłużania żywotności urządzeń. Chłodnice stanowią bowiem istotne źródło emisji pyłów oraz hałasu, a warunki pracy ich elementów mechanicznych i wyłożenia ogniotrwałego są wyjątkowo trudne. Innowacje materiałowe i konstrukcyjne, a także odpowiednie strategie eksploatacyjne mają kluczowe znaczenie dla ograniczenia kosztów utrzymania ruchu i oddziaływania na otoczenie.

Redukcja emisji pyłów i hałasu

Odpylanie gazów odlotowych z chłodnicy stanowi ważny element systemu ograniczania emisji pyłów w cementowni. W przypadku chłodnic rusztowych znaczna część pyłu może być zawracana do procesu, jednak wymaga to skutecznego oddzielenia materiału użytecznego od frakcji drobnej. W tym celu stosuje się cyklony, filtry workowe oraz filtry elektrostatyczne, które umożliwiają osiągnięcie niskich stężeń emisji pyłu, zgodnych z obowiązującymi normami.

Nowoczesne instalacje kładą nacisk na minimalizowanie emisji niezorganizowanych, powstających na skutek nieszczelności obudowy chłodnicy i przenośników klinkieru. Wykorzystuje się szczelne pokrywy, układy podciśnieniowe oraz lokalne odpylanie na punktach przerzutu materiału. Działania te są istotne zarówno ze względu na wymogi środowiskowe, jak i warunki pracy personelu utrzymania ruchu.

Źródłem uciążliwości dla otoczenia jest również hałas generowany przez wentylatory, napędy rusztu oraz strumienie powietrza. Odpowiednio zaprojektowane tłumiki akustyczne, obudowy dźwiękochłonne i optymalizacja prędkości przepływu powietrza pozwalają ograniczyć poziom hałasu. Zastosowanie nowoczesnych wentylatorów o wysokiej sprawności, przystosowanych do pracy z falownikami, przynosi korzyści zarówno energetyczne, jak i akustyczne.

Trwałość rusztu i materiałów ogniotrwałych

Elementy chłodnicy pracują w ekstremalnych warunkach termicznych, mechanicznych i korozyjnych. Wysoka temperatura, ścieranie przez ziarna klinkieru, a także obecność związków alkalicznych i siarki powodują intensywne zużycie rusztu oraz wykładzin. Zastosowanie odpowiednich materiałów, takich jak stopy odporne na wysoką temperaturę, żeliwa chromowe, a także specjalistyczne betony ogniotrwałe, ma decydujące znaczenie dla trwałości urządzenia.

Nowoczesne projekty rusztów uwzględniają możliwość szybkiej wymiany pojedynczych płyt lub segmentów, co skraca czas przestojów remontowych. Modułowa budowa elementów eksploatacyjnych ułatwia planowanie remontów oraz pozwala wykonywać je etapami, bez konieczności długotrwałego zatrzymywania pieca. W połączeniu z systemami monitoringu temperatury konstrukcji możliwe jest wczesne wykrywanie miejsc nadmiernie obciążonych termicznie, co pozwala zapobiegać awariom.

Postęp w dziedzinie materiałów ogniotrwałych wpływa także na obniżenie strat ciepła przez ściany chłodnicy. Wykładziny o niskiej przewodności cieplnej i wysokiej odporności mechanicznej zmniejszają zapotrzebowanie na powietrze chłodzące oraz poprawiają ogólny bilans energetyczny. Z drugiej strony wymagają one odpowiedniego montażu i kontroli, aby uniknąć spękań i wykruszeń w trakcie eksploatacji.

Dostosowanie do paliw alternatywnych i gospodarki niskoemisyjnej

Rosnąca rola paliw alternatywnych w piecach cementowych wpływa także na charakterystykę procesu chłodzenia klinkieru. Stosowanie paliw pochodzenia odpadowego, biomasy czy paliw z odpadów komunalnych zmienia profil temperaturowy i skład gazów w piecu, co przekłada się na warunki pracy chłodnicy. Konieczne jest uwzględnienie tych czynników przy projektowaniu i modernizacji układów chłodzenia.

Nowoczesne chłodnice muszą być przystosowane do większej zmienności jakości klinkieru oraz wahań wydajności pieca wynikających z niestabilnych parametrów spalania paliw alternatywnych. Elastyczne systemy sterowania, większa liczba stref regulacyjnych oraz możliwość szybkiej zmiany nastaw wentylatorów stają się niezbędne, aby utrzymać stabilne parametry temperatury klinkieru i powietrza wtórnego.

W kontekście dążenia do gospodarki niskoemisyjnej nowoczesne metody chłodzenia klinkieru odgrywają podwójną rolę. Z jednej strony pozwalają ograniczyć zużycie paliwa dzięki wysokiemu odzyskowi ciepła, z drugiej – umożliwiają efektywne wdrażanie systemów odzysku energii odpadowej, które zmniejszają zapotrzebowanie zakładu na energię zewnętrzną. W połączeniu z innymi działaniami, takimi jak poprawa efektywności młynów, optymalizacja składu surowca czy zastosowanie dodatków mineralnych do cementu, tworzą one spójny system działań na rzecz redukcji śladu węglowego.

Perspektywy rozwoju technologii chłodzenia klinkieru

Kierunki rozwoju technologii chłodzenia klinkieru wyznaczane są przez rosnące wymagania w zakresie efektywności energetycznej, redukcji emisji, poprawy jakości cementu oraz cyfryzacji procesów przemysłowych. W nadchodzących latach można spodziewać się dalszej ewolucji konstrukcji rusztów, wprowadzania nowych materiałów odpornych na ekstremalne warunki oraz coraz ściślejszej integracji chłodnicy z systemami sterowania całej linii wypałowej.

Duży potencjał tkwi w rozwoju metod modelowania numerycznego przepływów dwufazowych oraz zjawisk wymiany ciepła w warstwie klinkieru. Dokładniejsze modele umożliwią projektowanie chłodnic dostosowanych do specyficznych warunków pracy konkretnej cementowni, co przełoży się na lepsze wykorzystanie dostępnych zasobów energetycznych. Jednocześnie, rozwój technik pomiarowych, w tym czujników światłowodowych i systemów wizyjnych, pozwoli na jeszcze bardziej szczegółowe monitorowanie procesu w czasie rzeczywistym.

W obszarze sterowania procesem spodziewany jest dalszy wzrost wykorzystania narzędzi sztucznej inteligencji i uczenia maszynowego. Systemy te, ucząc się na podstawie dużych zbiorów danych eksploatacyjnych, mogą proponować operatorom optymalne nastawy lub w pełni automatycznie je wdrażać, utrzymując proces w pobliżu warunków zapewniających minimalne zużycie energii przy zachowaniu wymaganej jakości klinkieru.

Równolegle rozwijane będą technologie powiązane z transformacją energetyczną i dekarbonizacją przemysłu cementowego. Wraz z rosnącym udziałem paliw alternatywnych i nowych koncepcji wypału klinkieru, takich jak piecowe systemy z wychwytem CO₂, metody chłodzenia będą musiały zostać dostosowane do nowych profili temperaturowych i parametrów gazów. Chłodnica stanie się ważnym elementem zintegrowanych instalacji wychwytu i wykorzystania dwutlenku węgla, w których odzysk i dystrybucja ciepła procesowego będą ściśle powiązane z bilansem energetycznym całej fabryki.

Wreszcie, znaczenie będą miały rozwiązania organizacyjne i eksploatacyjne: programy predykcyjnego utrzymania ruchu, szkolenia operatorów z zakresu optymalnego prowadzenia chłodnicy oraz systemy wsparcia decyzyjnego, dostępne na urządzeniach mobilnych. Dzięki nim możliwe będzie pełne wykorzystanie potencjału, jaki oferują nowoczesne metody chłodzenia klinkieru, oraz dalsze obniżanie kosztów produkcji cementu przy jednoczesnym spełnianiu coraz bardziej rygorystycznych norm środowiskowych.