Nanowłókna polimerowe należą do najbardziej fascynujących i dynamicznie rozwijających się klas nowoczesnych materiałów. Ich unikatowa struktura – o średnicach włókien liczonych w nanometrach, a więc tysięcznych częściach mikrometra – sprawia, że łączą w sobie ogromną powierzchnię właściwą, niewielką masę oraz możliwość precyzyjnego kształtowania właściwości chemicznych i fizycznych. W efekcie powstają materiały, które nie tylko uzupełniają klasyczne tworzywa i włókna, ale w wielu obszarach otwierają zupełnie nowe możliwości technologiczne, od medycyny i ochrony zdrowia, przez filtrację i ochronę środowiska, aż po przemysł lotniczy, energetykę i zabezpieczenia osobiste.

Charakterystyka nanowłókien polimerowych jako klasy nanomateriałów

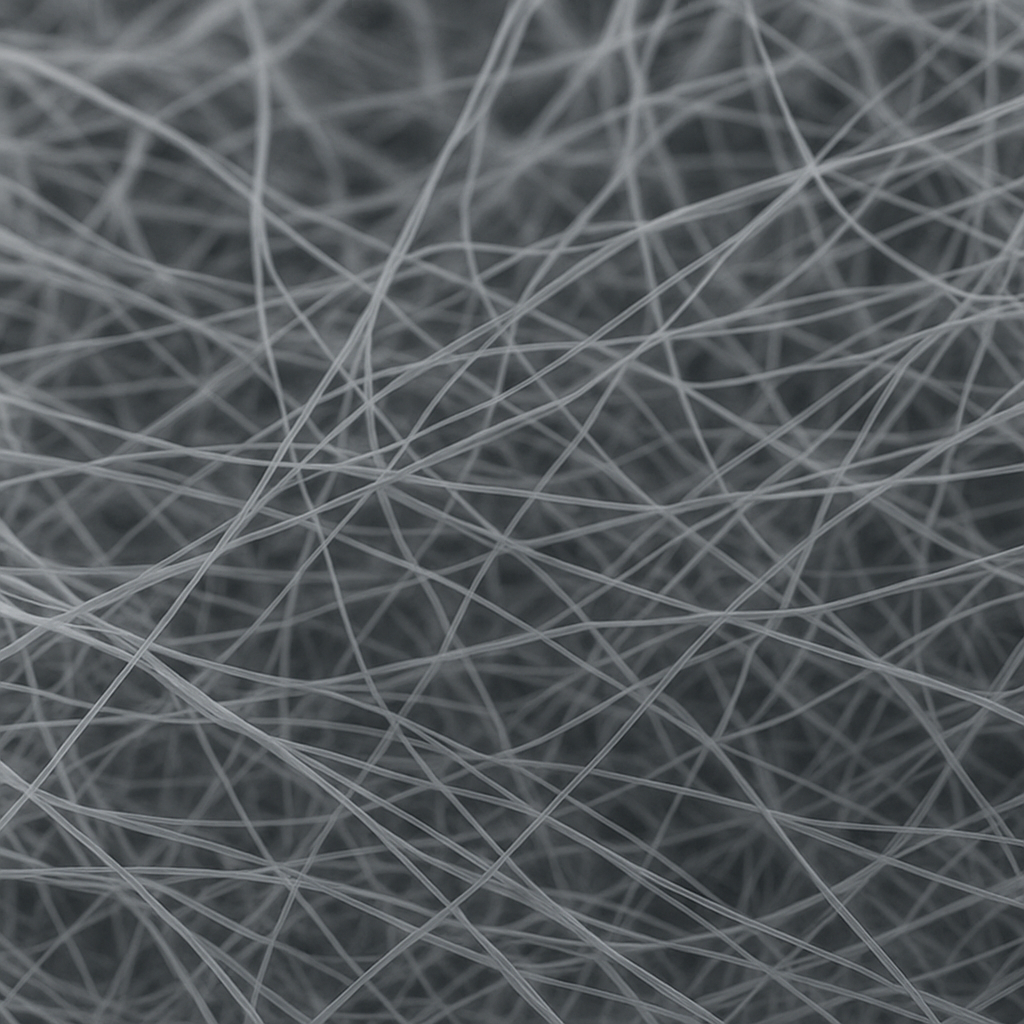

Nanowłókna polimerowe zalicza się do grupy nanomateriałów, czyli substancji, w których przynajmniej jeden wymiar ma skalę nanometryczną (zwykle poniżej 100 nm). W przypadku nanowłókien tym wymiarem jest średnica włókna, natomiast długość może sięgać milimetrów, a nawet centymetrów, co czyni je strukturami o bardzo wysokim stosunku długości do średnicy (tzw. wysoki współczynnik smukłości). Taka geometria przekłada się bezpośrednio na właściwości użytkowe, decydując o wyjątkowej kombinacji cech mechanicznych, fizykochemicznych i technologicznych.

W odróżnieniu od tradycyjnych włókien syntetycznych, wytwarzanych w przędzarkach lub metodą rozdmuchu, nanowłókna tworzą niezwykle gęstą, a zarazem porowatą sieć. Przestrzeń pomiędzy włóknami ma rozmiary rzędu setek nanometrów, dzięki czemu powstają struktury o bardzo wysokiej powierzchni właściwej (nawet setki metrów kwadratowych na gram materiału) oraz doskonałej zdolności do wychwytywania cząstek z otaczającego środowiska. Z tego powodu nanowłókna są idealnymi kandydatami do zastosowań filtracyjnych, jako nośniki katalizatorów, rusztowania do hodowli komórek czy warstwy aktywne w różnego typu sensorach.

Polimerowe nanowłókna mogą być wytwarzane zarówno z polimerów syntetycznych, takich jak poliuretan, poliamidy, poliestry czy poliakrylonitryl, jak i z polimerów naturalnych – chitozanu, żelatyny, alginianów, kolagenu, celulozy czy kwasu polimlekowego (PLA). Wybór konkretnego polimeru determinuje kluczowe właściwości uzyskanego materiału: biokompatybilność, biodegradowalność, odporność chemiczną, wytrzymałość mechaniczną, przewodnictwo jonowe czy elektrostatyczne. Dzięki temu projektant materiału może dobierać skład surowcowy pod kątem zastosowań – od jednorazowych opatrunków, które mają się bezpiecznie rozłożyć, po trwałe membrany filtracyjne.

Bardzo istotne są także aspekty morfologiczne. Poprzez odpowiednie dobranie parametrów procesu wytwarzania można kontrolować średnicę włókien, stopień orientacji łańcuchów polimerowych, gęstość porów, a nawet nadawać włóknom strukturę rdzeń–płaszcz (core–shell). Tego typu zaawansowane architektury umożliwiają tworzenie materiałów wielofunkcyjnych, np. nanowłókien z rdzeniem przewodzącym prąd elektryczny i izolującym płaszczem, lub z rdzeniem rezerwuarowym na lek, powoli uwalnianym przez półprzepuszczalną otoczkę.

W literaturze i praktyce przemysłowej nanowłókna polimerowe występują zarówno w postaci samonośnych mat nanowłóknistych, jak i jako cienkie warstwy nanoszone na podłoża tekstylne, metalowe, ceramiczne czy polimerowe. Maty takie mogą być zginane, cięte, laminowane, łączone z innymi warstwami w złożone wielowarstwowe kompozyty. Dzięki temu nanowłókna stają się elementem bardziej skomplikowanych systemów funkcjonalnych: filtrów powietrza o wysokiej skuteczności, inteligentnych odzieży, sensorów, implantów czy systemów kontroli wilgotności.

Metody wytwarzania nanowłókien polimerowych

Najjaśniej świecącą „gwiazdą” wśród metod wytwarzania nanowłókien polimerowych pozostaje elektroprzędzenie (electrospinning), ale na przestrzeni lat opracowano również szereg innych technik, jak przędzenie siłami odśrodkowymi, przędzenie roztworowe, fazową separację, wyciąganie pojedynczych włókien czy metody szablonowe. Wybór technologii zależy od pożądanego kształtu, właściwości włókien, skali produkcji oraz rodzaju polimeru.

Elektroprzędzenie – standard przemysłowy i naukowy

Elektroprzędzenie jest procesem, w którym roztwór lub stop polimeru poddawany jest działaniu wysokiego napięcia elektrycznego – zwykle kilkunastu do kilkudziesięciu kilowoltów. Rdzeniem procesu jest zjawisko formowania się tzw. stożka Taylora na końcu kapilary, z której wypływa ciecz polimerowa. Gdy siła elektrostatyczna przewyższy napięcie powierzchniowe roztworu, z wierzchołka stożka wyrzucany jest cienki strumień cieczy, który w locie gwałtownie się rozciąga, odparowuje rozpuszczalnik, a na kolektorze (najczęściej przewodzącym podłożu) osadza się już w postaci stałych nanowłókien.

Typowy układ do elektroprzędzenia składa się z: pojemnika z roztworem polimeru, pompy dozującej, kapilary (igły), źródła wysokiego napięcia oraz kolektora. Parametry wpływające na proces obejmują:

- stężenie i lepkość roztworu polimeru,

- rodzaj i lotność rozpuszczalnika,

- wielkość napięcia przyłożonego między igłą a kolektorem,

- odległość między kapilarą a kolektorem,

- natężenie przepływu roztworu,

- warunki otoczenia: temperatura, wilgotność, ciśnienie.

Manipulując tymi parametrami, można uzyskać włókna o różnej średnicy (od kilkunastu do kilkuset nanometrów), ustalonej porowatości oraz specyficznych właściwościach mechanicznych. Ponadto elektroprzędzenie umożliwia łatwe wprowadzanie dodatków do roztworu: cząstek nieorganicznych (np. tlenków metali), barwników, leków, cząsteczek biologicznych czy nanorurek węglowych. Dzięki temu powstają nanowłókna kompozytowe, łączące cechy polimeru i drugiej fazy funkcjonalnej.

Dużym atutem elektroprzędzenia jest możliwość wytwarzania struktur rdzeń–płaszcz, przy wykorzystaniu koncentrycznych kapilar. W takiej konfiguracji przez wewnętrzny kanał podawany jest jeden roztwór polimeru (rdzeń), a przez zewnętrzny drugi (płaszcz). Pozwala to projektować złożone systemy kontrolowanego uwalniania substancji czynnych czy hybrydowe włókna o gradientowym składzie chemicznym.

Przędzenie siłami odśrodkowymi i inne techniki bez pola elektrycznego

Chociaż elektroprzędzenie jest metodą niezwykle uniwersalną, ma także swoje ograniczenia – przede wszystkim zależność od właściwości elektrycznych roztworu oraz stosunkowo niewielką wydajność tradycyjnych układów laboratoryjnych. Alternatywą są techniki wykorzystujące siłę odśrodkową i inne mechanizmy rozciągania ciekłego strumienia.

W przędzeniu odśrodkowym polimer umieszczony jest w wirującym bębnie lub dysku, w którym znajdują się małe otwory. W wyniku działania sił odśrodkowych stop lub roztwór polimeru jest wyrzucany na zewnątrz, a następnie w locie rozciągany i zestala się jako cienkie włókna. Metoda ta jest mniej wrażliwa na własności elektryczne roztworu i może wykorzystywać polimery trudne do elektroprzędzenia. Dodatkowo jest relatywnie łatwa do skalowania przemysłowego, co czyni ją atrakcyjną w zastosowaniach wymagających dużej ilości materiału.

Inne metody obejmują:

- przędzenie roztworowe i żelowe, gdzie cienkie włókna powstają poprzez wyciąganie i koagulację roztworu polimeru w kąpieli wytrącającej,

- faza separacyjna, w której kontrolowana zmiana temperatury lub składu mieszaniny prowadzi do wydzielenia się fazy polimerowej w formie włóknistych struktur,

- metody szablonowe (template synthesis), bazujące na wypełnianiu porów nanoporowatych matryc polimerami, a następnie usuwaniu szablonu,

- wyciąganie pojedynczych nanowłókien przy pomocy mikromanipulatorów lub AFM (raczej metoda badawcza niż przemysłowa).

Choć elektroprzędzenie pozostaje najczęściej stosowaną techniką, rosnące wymagania przemysłu kierują uwagę na procesy bardziej wydajne i lepiej kontrolowalne w skali masowej. Stąd intensywne prace nad głowicami wieloigłowymi, bębnami rotacyjnymi, systemami hybrydowymi łączącymi elektrostatykę i siły mechaniczne oraz nad technikami osadzania nanowłókien bezpośrednio na ruchomych taśmach lub tkaninach.

Modyfikacja powierzchni i post‑obróbka nanowłókien

Wytworzenie nanowłókien to dopiero pierwszy krok. Równie ważne są procesy ich modyfikacji powierzchni i struktury wewnętrznej, które pozwalają nadać im pożądane właściwości aplikacyjne. Do najczęściej stosowanych metod należą:

- funkcjonalizacja chemiczna – wprowadzanie grup funkcyjnych na powierzchnię (np. karboksylowych, aminowych), umożliwiających wiązanie leków, białek, barwników lub jonów metali,

- plazmowa obróbka powierzchni – poprawiająca zwilżalność, przyczepność lub odporność chemiczną,

- impregnacja roztworami soli metali i ich późniejsze przekształcenie w nanocząstki tlenków metali lub metale szlachetne,

- stabilizacja termiczna i usieciowanie – mające na celu poprawę stabilności wymiarowej, odporności cieplnej i wytrzymałości mechanicznej,

- kalandrowanie i laminowanie – łączenie mat nanowłóknistych z podłożami nośnymi, takimi jak włókniny spunbond, folie, tkaniny techniczne.

Dzięki takim zabiegom nanowłókna polimerowe mogą być precyzyjnie dostosowane do wymagań konkretnej branży: jako membrany przewodzące protony w ogniwach paliwowych, rusztowania inżynierii tkankowej, warstwy aktywne w maskach filtrujących czy elementy struktur kompozytowych w lekkich, wytrzymałych materiałach dla lotnictwa.

Zastosowania, branże i znaczenie gospodarcze nanowłókien polimerowych

Rozwój technologii wytwarzania nanowłókien polimerowych doprowadził do powstania szerokiego wachlarza zastosowań, sięgających od produktów codziennego użytku po wysoko specjalistyczne systemy przemysłowe. Kluczową cechą, która je wyróżnia, jest możliwość tworzenia bardzo cienkich, lekkich, a zarazem funkcjonalnych warstw, co w nowoczesnej gospodarce – nastawionej na miniaturyzację, efektywność energetyczną i ochronę środowiska – ma znaczenie strategiczne.

Filtracja powietrza, cieczy i zastosowania środowiskowe

Jednym z najważniejszych obszarów stosowania nanowłókien polimerowych jest filtracja. Ich niezwykle drobne włókna i małe pory umożliwiają skuteczne zatrzymywanie pyłów zawieszonych (PM2,5, PM1), aerozoli, bakterii i wirusów przy jednoczesnym utrzymaniu stosunkowo niskich oporów przepływu. W praktyce oznacza to możliwość projektowania filtrów, które zapewniają wysoki poziom ochrony przy niewielkich stratach ciśnienia, co jest kluczowe np. w systemach wentylacyjno–klimatyzacyjnych, maskach ochronnych czy filtrach powietrza w pojazdach.

Membrany nanowłókniste znajdują zastosowanie w:

- filtrach HEPA i ULPA do pomieszczeń czystych, laboratoriów oraz przemysłu elektronicznego,

- maskach ochronnych i półmaskach filtrujących stosowanych w szpitalach, przemyśle chemicznym i górnictwie,

- filtrach oleju i paliw o zwiększonej dokładności separacji cząstek,

- membranach do odwróconej osmozy i ultrafiltracji wody, w tym do odsalania i oczyszczania ścieków przemysłowych,

- filtrach do usuwania lotnych związków organicznych oraz zanieczyszczeń gazowych połączonych z warstwami sorpcyjnymi.

Znaczenie środowiskowe tych rozwiązań jest dwojakie. Po pierwsze, pozwalają one na poprawę jakości powietrza i wody, co przekłada się na zdrowie publiczne i redukcję kosztów leczenia chorób cywilizacyjnych związanych ze smogiem i zanieczyszczeniami. Po drugie, dzięki większej efektywności filtrów możliwa jest oszczędność energii, na przykład poprzez obniżenie mocy wentylatorów w systemach HVAC. W skali gospodarki oznacza to ograniczenie zużycia paliw kopalnych i emisji gazów cieplarnianych.

Medycyna, farmacja i inżynieria biomateriałów

Nanowłókna polimerowe otworzyły całkowicie nowe horyzonty w obszarze biomateriałów. Dzięki strukturze przypominającej naturalną macierz pozakomórkową (ECM), a także możliwości wprowadzania do ich wnętrza substancji biologicznie czynnych, stały się one jedną z najważniejszych platform inżynierii tkankowej i nowoczesnych systemów dostarczania leków.

W zastosowaniach medycznych wykorzystuje się przede wszystkim polimery biozgodne i często biodegradowalne, takie jak kwas polimlekowy (PLA), poli(ε‑kaprolakton), kopolimery kwasu mlekowego i glikolowego (PLGA), naturalne białka (kolagen, żelatyna) czy polisacharydy (chitozan, alginian). Z takich tworzyw powstają:

- opatrunki aktywne, umożliwiające kontrolowane uwalnianie leków przeciwbakteryjnych i przeciwzapalnych bezpośrednio w miejscu rany,

- rusztowania do regeneracji tkanek – kostnych, chrzęstnych, nerwowych czy skórnych – na których mogą osadzać się i rozwijać komórki pacjenta,

- nośniki leków w terapiach miejscowych i ogólnoustrojowych, w tym dla substancji trudno rozpuszczalnych,

- powłoki na implantach poprawiające integrację z tkanką i zmniejszające ryzyko odrzutu.

Dzięki nanowłóknom możliwe stało się precyzyjne sterowanie kinetyką uwalniania substancji leczniczych – zarówno poprzez dobór rodzaju polimeru i jego degradacji, jak i przez kształtowanie grubości i struktury włókien. Zastosowanie wielowarstwowych mat lub włókien rdzeń–płaszcz otwiera drogę do tworzenia systemów wielolekowych o sekwencyjnym, programowalnym uwalnianiu.

Znaczenie gospodarcze tej grupy zastosowań wynika z rosnącego rynku terapii zaawansowanych oraz starzenia się społeczeństw. Rosnące nakłady na ochronę zdrowia wymuszają poszukiwanie metod leczenia skutecznych, ale jednocześnie ograniczających koszty hospitalizacji, liczbę powikłań i czas rekonwalescencji. Nanowłókna polimerowe, jako element zaawansowanych opatrunków, implantów czy systemów farmaceutycznych, stają się jednym z kluczowych ogniw łańcucha wartości w nowoczesnej medycynie.

Tekstylia techniczne, odzież ochronna i inteligentne materiały

Przemysł tekstylny wykorzystuje nanowłókna do tworzenia tzw. tekstyliów technicznych, w których tradycyjne funkcje (ochrona, komfort, estetyka) zostają uzupełnione o dodatkowe właściwości – filtracyjne, hydrofobowe, antybakteryjne, antystatyczne czy sensoryczne. Nanowłókniste warstwy, nanoszone na konwencjonalne tkaniny lub włókniny, mogą znacząco poprawiać ich parametry użytkowe przy minimalnym wzroście masy i grubości.

Przykłady zastosowań obejmują:

- odzież ochronną dla strażaków, personelu medycznego, pracowników laboratoriów i przemysłu chemicznego,

- odzież sportową o zwiększonej przepuszczalności pary wodnej i zdolności do odprowadzania potu,

- tekstylia barierowe w szpitalach, zabezpieczające przed przenoszeniem drobnoustrojów,

- ubrania inteligentne, w których nanowłókna stanowią warstwę funkcyjną sensorów mierzących parametry fizjologiczne użytkownika.

Nanowłókna pozwalają łączyć pozornie sprzeczne wymagania: wysoką szczelność dla kropelek cieczy i patogenów z jednoczesną oddychalnością materiału. Jest to możliwe dzięki odpowiedniej skali porów i zjawiskom kapilarnym. Z perspektywy gospodarczej oznacza to przewagę konkurencyjną dla producentów, którzy wykorzystują nanotechnologie w swoich liniach produktowych, a także możliwość kształtowania nowych segmentów rynku – jak inteligentne odzieżowe systemy monitoringu zdrowia.

Energetyka, elektronika i materiały funkcjonalne

Nanowłókna polimerowe odgrywają również rosnącą rolę w sektorze energetycznym i w elektronice. Szczególnie interesujące są ich zastosowania jako:

- separatorów w akumulatorach litowo‑jonowych i litowo‑siarkowych,

- nośników aktywnych materiałów elektrodowych w bateriach i superkondensatorach,

- membran przewodzących protony w ogniwach paliwowych,

- warstw przewodzących w elastycznych strukturach elektronicznych,

- podłoży dla sensorów chemicznych i biologicznych.

W akumulatorach nanowłókna oferują wysoką porowatość i kontrolowaną strukturę, co poprawia transport jonów i zwiększa bezpieczeństwo, minimalizując ryzyko zwarć. W superkondensatorach i bateriach mogą pełnić rolę rusztowania dla węglowych, tlenkowych lub siarkowych materiałów aktywnych, zwiększając efektywną powierzchnię reakcji elektrochemicznych. W rezultacie uzyskuje się wyższą gęstość mocy i energii przy jednoczesnym zachowaniu niewielkiej masy.

W dziedzinie elektroniki elastycznej nanowłókna, zwłaszcza domieszkowane cząstkami przewodzącymi (np. srebra, grafenu, nanorurek węglowych), mogą tworzyć przezroczyste, przewodzące warstwy, przydatne w wyświetlaczach, panelach dotykowych czy ubieralnych systemach elektronicznych. Ich elastyczność i odporność na zginanie stają się kluczowe w rozwijającym się obszarze urządzeń noszonych, takich jak opaski monitorujące aktywność czy inteligentne tekstylia.

Na poziomie makroekonomicznym rozwój tych zastosowań wpisuje się w globalny trend transformacji energetycznej i cyfryzacji. Rosnące zapotrzebowanie na magazynowanie energii, miniaturowe systemy elektroniczne i inteligentne sieci energetyczne stwarza zapotrzebowanie na nowe materiały funkcjonalne – a nanowłókna polimerowe należą do najbardziej obiecujących kandydatów w tej dziedzinie.

Aspekty ekonomiczne, rynki i kierunki rozwoju

Znaczenie gospodarcze nanowłókien polimerowych wynika z ich roli w wielu sektorach o wysokiej wartości dodanej: medycynie, farmacji, energetyce, ochronie środowiska, lotnictwie, motoryzacji i przemyśle tekstylnym. Rynek produktów bazujących na nanowłóknach rośnie dynamicznie, a prognozy wielu firm analitycznych wskazują na kilkunastoprocentowe tempo wzrostu rocznego w nadchodzących latach.

Do czynników sprzyjających temu rozwojowi należą:

- postęp w technologiach wytwarzania, umożliwiający zwiększanie wydajności i obniżanie kosztów produkcji,

- wzrost znaczenia regulacji środowiskowych i standardów jakości powietrza i wody,

- starzenie się społeczeństw i rosnące wydatki na ochronę zdrowia,

- transformacja energetyczna i rozwój elektromobilności,

- zapotrzebowanie na lekkie, wytrzymałe materiały w transporcie i budownictwie.

Jednocześnie istnieją wyzwania, które muszą być uwzględnione przy planowaniu rozwoju tego sektora. Należą do nich m.in. konieczność zapewnienia bezpieczeństwa pracy z nanomateriałami, ocena potencjalnych zagrożeń środowiskowych (zwłaszcza w przypadku włókien niebiodegradowalnych), a także problemy związane z recyklingiem i utylizacją produktów zawierających nanowłókna. Coraz większą wagę przykłada się również do zrównoważonego rozwoju – zastępowania rozpuszczalników toksycznych rozpuszczalnikami przyjaznymi środowisku, stosowania biopolimerów oraz projektowania materiałów łatwiejszych w odzysku i ponownym przetworzeniu.

Perspektywiczne wydają się kierunki badawcze związane z integracją nanowłókien polimerowych z innymi nanomateriałami – np. grafenem, nanocelulozą, kwantami kropek – a także z cyfrową inżynierią materiałową, wykorzystującą symulacje komputerowe i sztuczną inteligencję do projektowania struktur o zadanych właściwościach. Rozwój druku 3D oraz technik addytywnych może w przyszłości umożliwić tworzenie trójwymiarowych obiektów w dużej mierze zbudowanych z nanowłókien, co jeszcze bardziej poszerzy obszar ich zastosowań.

Z punktu widzenia gospodarki narodowej rozwój kompetencji w obszarze nanowłókien polimerowych oznacza nie tylko możliwość produkcji wysokomarżowych produktów, lecz także budowę całych ekosystemów innowacji: laboratoriów badawczo‑rozwojowych, startupów technologicznych, linii pilotażowych i zakładów produkcyjnych. Tworzy to miejsca pracy o wysokiej wartości dodanej i wzmacnia konkurencyjność krajowego przemysłu w globalnych łańcuchach wartości.

Nanowłókna polimerowe – jako szczególny typ nanokompozytów i materiałów funkcjonalnych – pozostaną prawdopodobnie jednym z filarów „cichej rewolucji” materiałowej, która dokonuje się na styku chemii, fizyki, inżynierii i nauk biomedycznych. Ich rozwój pokazuje, w jaki sposób kontrola struktury w skali nano może wpłynąć na rozwiązania problemów w skali makro: jakości życia ludzi, efektywności przemysłu i ochrony środowiska naturalnego.