Europejski przemysł samochodowy pozostaje jednym z kluczowych filarów gospodarki kontynentu, łącząc zaawansowaną automatyzację, ogromną skalę produkcji i intensywne powiązania z sektorem badawczo‑rozwojowym. Największe zakłady motoryzacyjne w Europie to nie tylko miejsca wytwarzania pojazdów, ale złożone ekosystemy gospodarcze, generujące setki tysięcy miejsc pracy, zamówienia dla sieci dostawców oraz impulsy technologiczne dla innych gałęzi przemysłu. W ostatnich latach zakłady te stoją jednak przed bezprecedensowym wyzwaniem: przejściem od napędu spalinowego do elektromobilności, koniecznością redukcji emisji oraz pełnej cyfryzacji procesów wytwórczych. Zrozumienie roli największych fabryk samochodów w Europie pozwala lepiej ocenić nie tylko stan przemysłu, ale też kierunki rozwoju całej gospodarki europejskiej.

Skala i znaczenie przemysłu samochodowego w Europie

Przemysł samochodowy należy do najbardziej kapitałochłonnych i technologicznie zaawansowanych sektorów Europy. Według danych stowarzyszenia ACEA (European Automobile Manufacturers’ Association) przed pandemią COVID‑19 sektor motoryzacyjny generował ok. 7% unijnego PKB w sposób bezpośredni i pośredni, a w ostatnich latach nadal pozostaje jednym z fundamentów przemysłowych UE. Branża ta zatrudnia – licząc produkcję pojazdów, części, sprzedaż i usługi – około 13 mln osób, z czego ponad 2,5 mln pracuje bezpośrednio w produkcji pojazdów i nadwozi. To sprawia, że każda decyzja koncernów dotycząca rozbudowy, ograniczania lub modernizacji zakładów ma wyraźny wpływ na rynek pracy oraz dochody regionów.

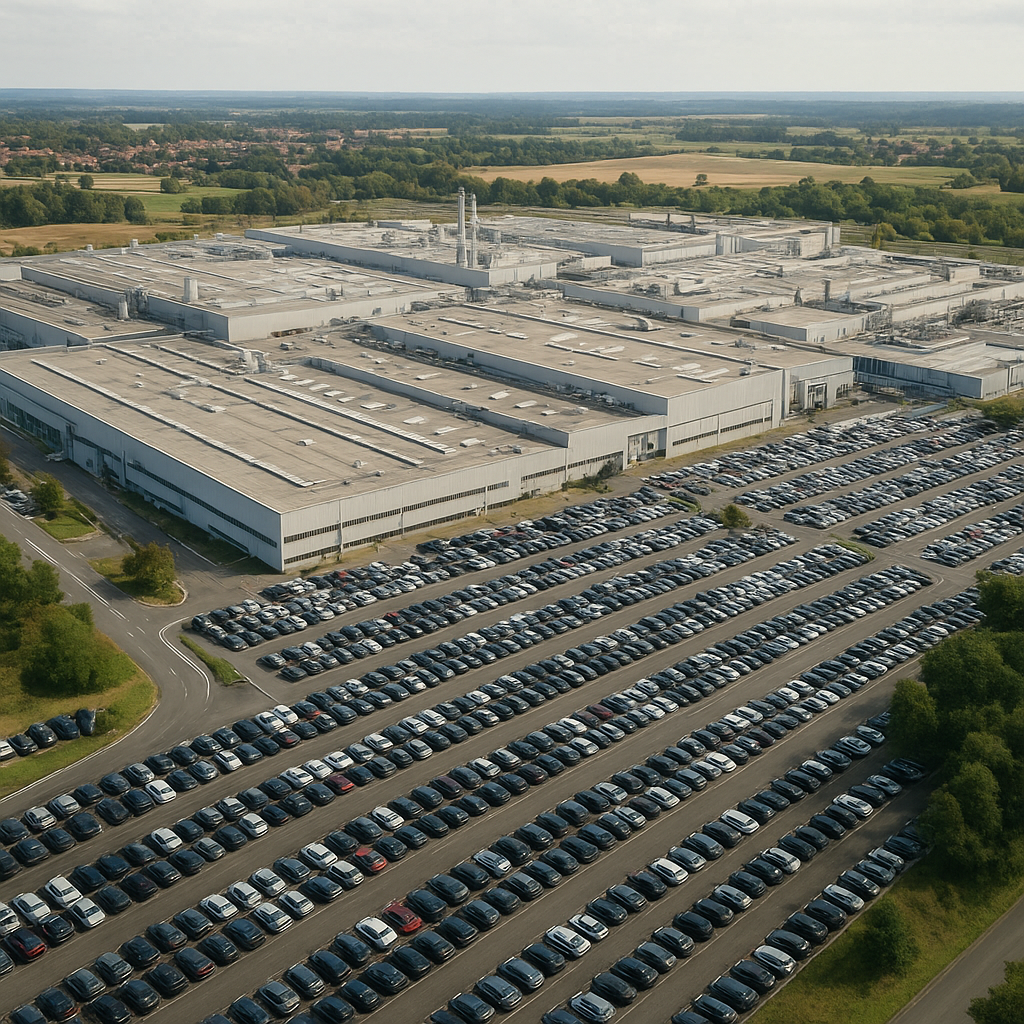

Europa co roku produkuje około 16–17 milionów samochodów osobowych i lekkich dostawczych (z wahaniami wynikającymi z koniunktury, kryzysu półprzewodników czy pandemii). Największe zakłady potrafią wytwarzać od 300 do nawet ponad 600 tysięcy pojazdów rocznie, pełniąc rolę węzłów logistycznych o znaczeniu wykraczającym poza granice jednego państwa. Zakłady te są zwykle zlokalizowane w pobliżu głównych korytarzy transportowych, dysponują bocznicami kolejowymi, dostępem do autostrad i portów, a także rozbudowaną infrastrukturą logistyczną umożliwiającą elastyczne reagowanie na zmiany popytu.

Z perspektywy przemysłowej Europa to także wyjątkowo zróżnicowana mapa producentów: od niemieckich gigantów, przez francuskie i włoskie grupy z długą tradycją, po dynamicznie rozwijające się zakłady w Europie Środkowo‑Wschodniej. Największe fabryki lokowane są zarówno w krajach o wysokich kosztach pracy, gdzie liczy się zaawansowanie technologiczne i jakość, jak i w regionach o niższych kosztach, gdzie łatwiej realizować produkcję masową. Jednocześnie rośnie udział zakładów wyspecjalizowanych w produkcji komponentów do samochodów elektrycznych, w tym baterii trakcyjnych i modułów elektronicznych, co wpływa na przeobrażenia całej branży.

Największe zakłady motoryzacyjne w Europie – przegląd kluczowych ośrodków

Wolfsburg (Niemcy) – serce koncernu Volkswagen

Zakład Volkswagena w Wolfsburgu jest często określany jako największa pojedyncza fabryka samochodów na świecie pod względem mocy produkcyjnych. Kompleks zatrudnia, wraz z zapleczem administracyjnym i technicznym w mieście, dziesiątki tysięcy pracowników. Na przestrzeni ostatnich dekad zakład ten stał się symbolem niemieckiej inżynierii, masowej produkcji oraz wysokiego poziomu automatyzacji. W szczytowym okresie Wolfsburg potrafił wytwarzać ponad 800 tys. samochodów rocznie. Po zakłóceniach wywołanych pandemią i kryzysem chipowym produkcja waha się, jednak fabryka konsekwentnie utrzymuje pozycję jednego z największych ośrodków przemysłowych Europy.

Kompleks w Wolfsburgu jest także laboratorium transformacji technologicznej. Volkswagen intensywnie inwestuje w modernizację linii montażu, wprowadzając rozwiązania Przemysłu 4.0: cyfrowe bliźniaki, zaawansowaną analitykę danych, szkolenie pracowników przy użyciu rozszerzonej rzeczywistości oraz flotę zrobotyzowanych wózków AGV. Zakład musi jednocześnie pogodzić produkcję pojazdów spalinowych z rosnącym udziałem modeli elektrycznych, co wiąże się z przebudową łańcuchów dostaw, nowych magazynów dla akumulatorów oraz ścisłą współpracą z dostawcami komponentów wysokiego napięcia.

Ulsan (Korea) kontra europejscy giganci – dlaczego skala ma znaczenie

Dla lepszego zrozumienia pozycji europejskich zakładów warto odnieść się do skali globalnej. Hyundai posiada w Ulsan w Korei Południowej kompleks fabryk zdolny do produkcji nawet 1,5 mln samochodów rocznie. Choć jest to obiekt poza Europą, jego wielkość stanowi punkt odniesienia przy ocenie potencjałów produkcyjnych. Największe europejskie zakłady, takie jak Wolfsburg czy niektóre fabryki w Europie Wschodniej, zbliżają się do połowy tej wartości. W praktyce oznacza to, że pojedyncza europejska fabryka jest w stanie zaspokoić popyt dużego rynku narodowego, a czasem nawet kilku sąsiednich krajów, co ma znaczące konsekwencje dla bilansu handlowego poszczególnych gospodarek.

Stuttgart, Ingolstadt, Zwickau – niemieckie centra premium i elektromobilności

Poza Wolfsburgiem Niemcy dysponują gęstą siecią zakładów należących do koncernów Mercedes‑Benz, BMW oraz Audi. Fabryki w Stuttgarcie, Sindelfingen, Dingolfing czy Ingolstadt wyspecjalizowały się w produkcji samochodów segmentu premium oraz pojazdów użytkowych o wysokiej wartości dodanej. Zatrudnienie w pojedynczym zakładzie często przekracza 20–30 tys. osób, a wartość rocznej produkcji liczona jest w miliardach euro. Niemieckie fabryki należą też do światowych liderów w zakresie wdrażania rozwiązań z obszaru robotyzacji – stopień automatyzacji spawania karoserii, lakierni czy montażu jest jednym z najwyższych na świecie.

Przykładem zakładu w pełni ukierunkowanego na elektromobilność jest fabryka Volkswagena w Zwickau. Od kilku lat przechodzi ona proces przekształcenia z klasycznego zakładu produkującego głównie modele spalinowe na ośrodek wytwarzający wyłącznie samochody elektryczne serii ID. Modernizacja ta była jednym z największych projektów inwestycyjnych w niemieckiej motoryzacji, obejmując przebudowę linii montażowych, instalację nowych systemów zarządzania energią oraz integrację produkcji modułów napędowych i baterii. Zwickau pełni dziś rolę wzorcowego zakładu dla innych fabryk koncernu w Europie, pokazując, jak dostosować istniejącą infrastrukturę do wymogów pojazdów elektrycznych.

Francja – zakłady Renault, Stellantis i transformacja regionów przemysłowych

Francuski przemysł samochodowy, reprezentowany przez grupę Renault oraz Stellantis (powstały z połączenia PSA i FCA), opiera się na kilku dużych fabrykach rozlokowanych w różnych częściach kraju. Zakład Renault w Douai oraz fabryka w Flins należały przez lata do trzonu masowej produkcji modeli popularnych, takich jak Clio czy Mégane. W ostatnim okresie obserwuje się jednak stopniową specjalizację: część zakładów przestawia się na wytwarzanie modeli elektrycznych (np. Megane E‑Tech Electric), inne zyskują rolę centrów produkcji akumulatorów czy podzespołów elektronicznych.

Stellantis utrzymuje znaczące zdolności produkcyjne w zakładach w Sochaux, Mulhouse czy Poissy, które produkują zarówno samochody marek Peugeot i Citroën, jak i pojazdy pod marką Opel/Vauxhall przeznaczone na rynki europejskie. Skala produkcji sięga kilkuset tysięcy pojazdów rocznie w największych ośrodkach, przy czym firmy coraz częściej optymalizują wykorzystanie mocy wytwórczych poprzez elastyczne planowanie i wprowadzanie wspólnych platform modułowych. Pozwala to montować różne modele na jednej linii, co zmniejsza ryzyko nadmiernego uzależnienia od powodzenia jednego produktu.

Włochy – tradycja Fiata i nowe wyzwania dla zakładu Mirafiori

Włoski przemysł samochodowy, kojarzony historycznie z koncernem Fiat, przeszedł w ostatnich latach głęboką restrukturyzację. Kluczowym ośrodkiem pozostaje zakład Mirafiori w Turynie, jeden z najstarszych i najbardziej rozpoznawalnych kompleksów motoryzacyjnych Europy. Obecnie należący do Stellantis, Mirafiori specjalizuje się w produkcji wybranych modeli marek Fiat i Maserati, a także pełni ważną funkcję w rozwoju technologii napędów elektrycznych i hybrydowych. Zakład przeszedł liczne modernizacje, modernizując linie montażowe i stopniowo podnosząc poziom automatyzacji, aby utrzymać konkurencyjność wobec nowszych fabryk w Europie Środkowo‑Wschodniej.

Włochy, choć utraciły część znaczenia jako ośrodek masowej produkcji aut kompaktowych, pozostają ważnym graczem w segmencie pojazdów niszowych i premium, a także komponentów motoryzacyjnych. Duże zakłady dostawców części i systemów (np. układy przeniesienia napędu, elementy zawieszenia, systemy hamulcowe) obsługują nie tylko Stellantis, ale też innych producentów z Europy i świata. Mirafiori i inne włoskie fabryki muszą godzić wymogi wysokiej jakości, renomy marek oraz dziedzictwa przemysłowego z presją kosztową związaną z globalną konkurencją.

Europa Środkowo‑Wschodnia – rosnący biegun produkcji masowej

Polska, Czechy, Słowacja, Węgry oraz Rumunia stały się w ciągu ostatnich dwóch dekad jednym z najważniejszych regionów produkcji samochodów w Europie. Słowacja jest często określana mianem kraju o największej liczbie wytwarzanych samochodów na mieszkańca, dzięki obecności fabryk Volkswagena (Bratysława), Kii (Żylina) i Stellantis (Trnava). Poszczególne zakłady osiągają moce produkcyjne rzędu 300–400 tys. pojazdów rocznie. Czechy dysponują natomiast silnym ośrodkiem w Mladá Boleslav, gdzie znajduje się główny zakład Škody Auto, oraz innymi fabrykami Volkswagen Group, co czyni kraj jednym z regionalnych liderów eksportu pojazdów.

Węgry goszczą fabryki Audi w Győr i Mercedesa w Kecskemét, które łączą masową produkcję modeli klasy średniej z produkcją wysoko wyspecjalizowanych komponentów, takich jak nowoczesne silniki i skrzynie biegów. Rumunia z kolei jest domem dla dużych zakładów Dacii (grupa Renault) w Mioveni oraz Forda w Krajowej, które pełnią strategiczną rolę w segmentach samochodów małych i kompaktowych. Kluczową przewagą regionu pozostaje wciąż relatywnie niższy koszt pracy przy rosnącym poziomie kwalifikacji kadr, rozwijającej się infrastrukturze oraz otoczeniu gospodarczym sprzyjającym inwestycjom zagranicznym.

Polska, choć nie posiada jednego dominującego zakładu montażu samochodów osobowych na skalę Wolfsburga, dysponuje ważnymi fabrykami aut dostawczych (np. Stellantis w Gliwicach i Tychach w zakresie małych samochodów i lekkich dostawczych, Volkswagen Poznań w zakresie modeli użytkowych) oraz wyjątkowo rozbudowanym sektorem dostawców części. Od zakładów wytwarzających silniki i skrzynie biegów, poprzez producentów wiązek elektrycznych, elementów plastikowych i układów wydechowych, aż po wyspecjalizowane firmy tworzące systemy elektroniczne. To sprawia, że polski przemysł motoryzacyjny jest głęboko włączony w łańcuchy dostaw największych fabryk Europy.

Nowe megafabryki: baterie, komponenty i Przemysł 4.0

Gigafabryki baterii – nowe serce europejskiej motoryzacji

Transformacja w kierunku elektromobilności sprawiła, że obok klasycznych fabryk montujących samochody zaczęły się pojawiać tzw. gigafabryki baterii litowo‑jonowych. Ich znaczenie dla przemysłu samochodowego jest porównywalne z rolą wielkich hut stali w XX wieku. Produkcja akumulatorów trakcyjnych stała się kluczowa z punktu widzenia bezpieczeństwa energetycznego i technologicznego Europy, ponieważ wartość baterii w samochodzie elektrycznym może sięgać 30–40% całkowitego kosztu pojazdu.

Do najważniejszych projektów należą fabryki koncernu Northvolt w Szwecji, inwestycje LG Energy Solution w Polsce (m.in. w regionie Wrocławia) czy zakłady należące do chińskiego CATL w Niemczech. Ich moce produkcyjne, liczone w gigawatogodzinach rocznie, mają docelowo zapewnić baterie dla setek tysięcy, a nawet milionów samochodów elektrycznych rocznie. Powstanie tych zakładów oznacza nie tylko transfer nowoczesnych technologii materiałowych i chemicznych, ale także tworzenie nowych łańcuchów dostaw surowców – od litu, kobaltu i niklu, przez grafit, po specjalistyczne elektrolity i materiały separujące.

Gigafabryki baterii stają się magnesem dla kolejnych inwestycji: obok nich lokują się zakłady produkujące moduły elektroniczne, przewody wysokiego napięcia, systemy zarządzania baterią (BMS) oraz zakłady recyklingu zużytych ogniw. W ten sposób wokół tradycyjnych zakładów montujących samochody wyrastają całe klastry przemysłowe skoncentrowane na jednym kluczowym komponencie, co zmienia geografię europejskiej motoryzacji i wpływa na decyzje koncernów dotyczące przyszłej lokalizacji produkcji pojazdów.

Przemysł 4.0 i cyfryzacja zakładów

Największe europejskie fabryki samochodów w coraz większym stopniu opierają się na koncepcji Przemysłu 4.0. Oznacza to integrację systemów cyfrowych, czujników, robotów i platform analitycznych w jeden spójny ekosystem zarządzania produkcją. Linie montażowe wyposażone są w tysiące sensorów monitorujących temperaturę, wibracje, parametry pracy silników i robotów, a dane w czasie rzeczywistym trafiają do centralnych systemów, gdzie są analizowane przy użyciu algorytmów uczenia maszynowego. Celem jest nie tylko zwiększenie produktywności, ale też przewidywanie awarii, optymalizacja zużycia energii i bardziej elastyczne dostosowywanie planów produkcyjnych do zamówień klientów.

W praktyce przejawia się to m.in. w stosowaniu cyfrowych bliźniaków całych linii montażowych, które pozwalają symulować skutki zmian konfiguracji, testować nowe modele pojazdów czy reorganizację rozmieszczenia stanowisk bez zatrzymywania prawdziwej produkcji. W dużych zakładach coraz częściej spotyka się autonomiczne wózki transportowe (AGV i AMR), które samodzielnie poruszają się po halach, dostarczając komponenty z magazynów do konkretnych stanowisk. Pracownicy korzystają ze skanerów, tabletów, inteligentnych okularów lub projekcji świetlnych systemów pick‑by‑light, które minimalizują ryzyko pomyłek w kompletowaniu części.

Cyfryzacja to także nowe podejście do zarządzania zasobami ludzkimi. Największe zakłady inwestują w programy szkoleń z zakresu programowania robotów, obsługi systemów MES i ERP, analizy danych produkcyjnych oraz utrzymania ruchu w zrobotyzowanym środowisku. Coraz większe znaczenie ma analiza ergonomii stanowisk pracy, wykorzystanie symulacji 3D i wirtualnej rzeczywistości do projektowania nowych linii, a także monitorowanie obciążenia fizycznego pracowników w celu ograniczenia urazów i absencji chorobowych.

Automatyzacja a zatrudnienie i kompetencje

Postępująca automatyzacja budzi dyskusje o przyszłości zatrudnienia w największych zakładach przemysłu samochodowego. Rzeczywiście, wiele czynności manualnych związanych z ciężkim montażem, spawaniem czy transportem materiałów przejmują roboty i zautomatyzowane systemy. Nie oznacza to jednak prostego znikania miejsc pracy, lecz ich przekształcanie. Zamiast stanowisk wykonywania monotonnych, powtarzalnych czynności, rośnie zapotrzebowanie na techników utrzymania ruchu, programistów systemów sterowania, specjalistów ds. jakości oraz inżynierów procesów.

Największe fabryki, aby utrzymać wysoki poziom konkurencyjności, muszą inwestować w rozwój kadr. W wielu krajach Europy rozwijają się szkolne klasy patronackie i programy dualne, w których uczniowie część czasu spędzają w warsztatach szkolnych, a część w zakładach przemysłowych. Uczelnie techniczne współpracują z koncernami nad projektami badawczo‑rozwojowymi, a praktyki i staże w dużych fabrykach pozwalają młodym inżynierom zapoznać się z realiami nowoczesnej produkcji. Taki model ma kluczowe znaczenie, ponieważ bez odpowiednio przygotowanych pracowników inwestycje w nowoczesne linie montażowe nie przynoszą oczekiwanych efektów.

Ekologia, regulacje i wyzwania konkurencyjne

Normy emisji i presja regulacyjna

Europejski przemysł samochodowy działa w otoczeniu jednych z najbardziej wymagających regulacji środowiskowych na świecie. Normy emisji spalin (Euro 6, nadchodzące Euro 7) oraz cele redukcji CO₂ dla flot pojazdów sprzedawanych w Unii zmuszają producentów do radykalnych zmian konstrukcyjnych i technologicznych. W efekcie największe zakłady przemysłu samochodowego muszą równolegle rozwijać kompetencje w zakresie produkcji wysokoefektywnych silników spalinowych, hybryd oraz pojazdów całkowicie elektrycznych.

Fabryki same w sobie również stają się przedmiotem polityk klimatycznych. Zakłady inwestują w ograniczanie zużycia energii, odzysk ciepła z procesów technologicznych, modernizację systemów wentylacji i ogrzewania, a także w instalacje fotowoltaiczne na dachach hal i parkingów. Cel stanowi redukcja śladu węglowego produkcji, tak aby gotowy pojazd nie tylko spełniał normy emisji podczas eksploatacji, ale też miał możliwie niski bilans emisji na etapie wytwarzania. W wielu krajach fabryki wdrażają systemy certyfikacji środowiskowej, a raportowanie wskaźników ESG staje się stałym elementem komunikacji z inwestorami i opinią publiczną.

Konkurencja globalna i geopolityka

Największe zakłady przemysłu samochodowego w Europie muszą mierzyć się z rosnącą konkurencją ze strony producentów z Azji i Ameryki Północnej. Rosnąca obecność chińskich marek, zwłaszcza w segmencie samochodów elektrycznych, wymusza na europejskich koncernach przyspieszenie wprowadzania nowych modeli i redukcję kosztów produkcji. Przewagą europejskich zakładów pozostaje wysoka jakość, rozwinięta sieć serwisowa i zaufanie klientów do lokalnych marek, jednak w obliczu zmian technologicznych i presji cenowej te atuty nie są już wystarczające.

Dodatkowym wyzwaniem jest niestabilność geopolityczna i zakłócenia w łańcuchach dostaw. Kryzysy związane z dostępnością półprzewodników, zakłócenia transportu morskiego czy napięcia handlowe między największymi gospodarkami świata przekładają się bezpośrednio na funkcjonowanie fabryk. Braki komponentów mogą zatrzymać całe linie montażowe, co generuje ogromne koszty. Dlatego fabryki coraz częściej dywersyfikują dostawców, zwiększają lokalizację produkcji kluczowych elementów w Europie oraz wykorzystują zaawansowane narzędzia planowania, które pozwalają na szybką zmianę harmonogramów produkcyjnych w razie nagłych zakłóceń.

Przyszłość zakładów – od produkcji masowej do elastycznych mikroserii

Jednym z istotnych trendów kształtujących przyszłość największych zakładów przemysłu samochodowego jest stopniowe odchodzenie od sztywnego modelu produkcji masowej na rzecz bardziej elastycznych konfiguracji, umożliwiających montaż wielu wariantów pojazdów na tej samej linii. Rosnące oczekiwania klientów dotyczące personalizacji – wyboru wersji napędu, systemów wspomagania, rozwiązań cyfrowych wewnątrz auta i wyposażenia dodatkowego – wymuszają na fabrykach tworzenie coraz bardziej złożonych planów produkcyjnych, w których niemal każdy kolejny samochód może różnić się konfiguracją.

Technologie cyfrowe oraz standaryzacja platform modułowych umożliwiają przejście od klasycznych, długich serii do tzw. mikroserii, w których zmiany wprowadzane są częściej, a proces prototypowania i wdrażania nowego wariantu skraca się radykalnie. Największe zakłady będą więc w kolejnych latach łączyć zalety ogromnej skali – niezbędnej do utrzymania konkurencyjności kosztowej – z wysoką elastycznością, którą wymusza rynek i tempo zmian technologicznych. Dla inżynierów procesów, planistów produkcji i dostawców komponentów oznacza to konieczność coraz ściślejszej współpracy i ciągłego doskonalenia metod zarządzania przepływem materiałów i informacji.

Tak rozumiana ewolucja zakładów przemysłu samochodowego wpisuje się w szerszy kontekst przekształceń europejskiego przemysłu. Największe fabryki motoryzacyjne pozostaną prawdopodobnie kluczowymi biegunami wzrostu gospodarczego i innowacyjności, jednak ich rola będzie coraz bardziej złożona: od klasycznych wytwórców mechanicznych konstrukcji staną się centrami integracji systemów elektrycznych, elektronicznych i cyfrowych, a także ważnymi uczestnikami transformacji energetycznej i klimatycznej Unii Europejskiej.