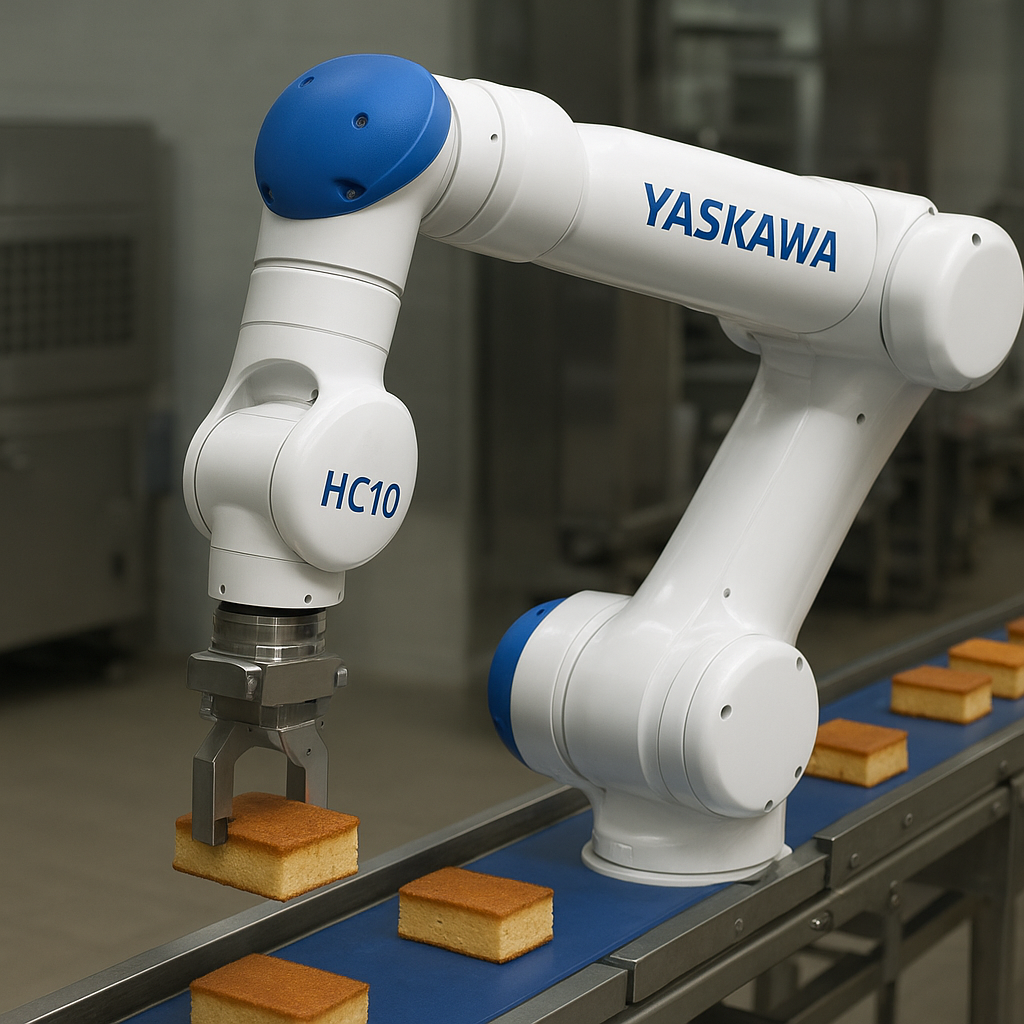

Roboty współpracujące coraz śmielej wkraczają do zakładów produkcyjnych, także w miejscach, które jeszcze do niedawna były zarezerwowane wyłącznie dla człowieka. Jednym z najciekawszych przykładów tej transformacji jest robot Motoman HC10 firmy YASKAWA – cobot o udźwigu 10 kg, który łączy cechy klasycznego robota przemysłowego z bezpieczeństwem i elastycznością pracy ramię w ramię z operatorem. Jego konstrukcja, możliwości programowania oraz zgodność z rygorystycznymi normami higienicznymi sprawiają, że świetnie odnajduje się w różnych sektorach przemysłu, w tym w wymagającym sektorze spożywczym.

Charakterystyka i budowa robota Motoman HC10

Motoman HC10 (Human Collaborative, udźwig 10 kg) to robot współpracujący zaprojektowany z myślą o zadań montażowych, pakowaniu, paletyzacji, obsłudze maszyn oraz czynnościach wymagających bezpiecznej kooperacji z człowiekiem. HC10 stanowi część szerszej rodziny cobotów YASKAWA Motoman, które łączy możliwość pracy bez klasycznego ogrodzenia bezpieczeństwa, przy zachowaniu wysokiego poziomu wydajności i precyzji.

Kluczowe cechy konstrukcji HC10 obejmują:

- ramię o 6 osiach, pozwalające na dużą swobodę ruchu i wykonywanie złożonych trajektorii,

- udźwig nominalny do 10 kg przy pełnym zasięgu roboczym,

- zasięg w przedziale ok. 1200 mm (w zależności od konkretnej wersji),

- kompaktowy i smukły kształt ułatwiający integrację w ciasnych gniazdach produkcyjnych,

- zaokrąglone, pozbawione ostrych krawędzi powierzchnie ograniczające ryzyko urazów przy kolizji z operatorem,

- wewnętrzne prowadzenie przewodów i kanałów mediów, co redukuje ryzyko zaczepienia o elementy otoczenia.

Na szczególną uwagę zasługuje specjalna konstrukcja przegubów z czujnikami momentu, które monitorują siły działające na każdą oś. W momencie, gdy robot napotka nieprzewidzianą przeszkodę, np. rękę operatora, jego kontroler niezwłocznie reaguje, zatrzymując ruch lub przechodząc w tryb ograniczonego momentu. Taka architektura umożliwia realizację funkcji współpracy człowiek–robot w sposób zgodny z normami bezpieczeństwa, m.in. ISO/TS 15066.

W zależności od wymagań aplikacji HC10 może pracować w dwóch trybach:

- tryb współpracy, w którym prędkości i siły są ograniczone, a bezpieczeństwo zapewniają czujniki momentu oraz odpowiednie algorytmy,

- tryb zbliżony do klasycznego robota przemysłowego, kiedy pracuje on w wydzielonej strefie i może osiągać wyższe prędkości oraz dynamikę ruchu.

To dwutorowe podejście jest niezwykle praktyczne – ten sam robot może obsługiwać zadania wymagające ścisłej kooperacji z pracownikiem, jak i w pełni zautomatyzowane stanowiska, gdzie najważniejsza jest wydajność.

Ważnym aspektem użytkowym jest także prostota programowania. HC10 można uczyć przez tzw. prowadzenie ręczne (hand guiding). Operator chwyta za nadgarstek robota, prowadzi go po żądanej trajektorii, a system zapisuje punkty ścieżki. Takie rozwiązanie radykalnie skraca czas uruchomienia aplikacji i obniża barierę wejścia dla firm, które dotychczas nie miały doświadczenia z robotyką.

Parametry techniczne i rozwiązania bezpieczeństwa

Motoman HC10 należy do grupy cobotów o średnim udźwigu, która jest szczególnie atrakcyjna dla branż takich jak przemysł spożywczy, logistyczny czy elektroniczny. Typowe dane techniczne tego modelu (mogą się nieznacznie różnić w zależności od wersji i generacji) obejmują:

- liczba osi: 6,

- udźwig: do 10 kg,

- maksymalny zasięg: ok. 1200–1370 mm,

- powtarzalność pozycjonowania: rzędu ±0,05 mm,

- masa własna robota: kilkadziesiąt kilogramów (zależnie od wersji),

- stopień ochrony wybranych wersji: IP67 dla osi nadgarstka, co ułatwia pracę w środowiskach narażonych na wilgoć i pył,

- zakres temperatur pracy typowo: 0–40°C (dla wersji standardowej),

- montaż: możliwy zarówno na podłożu poziomym, jak i na ścianie lub podwieszeniu.

Robot współpracujący musi spełniać szereg dodatkowych wymagań, których nie stawia się klasycznym robotom przemysłowym. W przypadku HC10 są to m.in.:

- czujniki momentu w każdej osi monitorujące siły i momenty działające na ramię robota,

- funkcje ograniczania mocy i siły (Power and Force Limiting), pozwalające na bezpieczną okupację ze strony człowieka,

- płynne, zaokrąglone kształty, bez ostrych krawędzi i szczelin, w których mógłby zostać uwięziony palec lub odzież,

- materiały i powłoki zaprojektowane tak, aby zminimalizować ryzyko odniesienia obrażeń przy kolizji,

- możliwość konfiguracji tzw. stref bezpieczeństwa – przestrzeni, w których prędkość robota jest automatycznie redukowana, a w razie wejścia operatora w obszar krytyczny następuje zatrzymanie ruchu.

Pod względem sterowania Motoman HC10 współpracuje z nowoczesnymi kontrolerami YASKAWA z rodziny YRC, które zapewniają możliwość integracji z innymi urządzeniami linii produkcyjnej, obsługują popularne protokoły przemysłowe (np. PROFINET, EtherNet/IP, EtherCAT) i oferują środowisko programistyczne oparte na językach zbliżonych do tradycyjnego programowania robotów YASKAWA.

Warto zwrócić uwagę, że bezpieczeństwo w aplikacjach z HC10 nie ogranicza się wyłącznie do czujników i programów. Wdrożenie robota współpracującego wymaga analizy ryzyka, odpowiedniego zaprojektowania stanowiska oraz przeszkolenia pracowników. YASKAWA oraz integratorzy systemów dostarczają gotowe wytyczne i przykładowe schematy aplikacji, aby ułatwić firmom spełnienie rygorystycznych norm bezpieczeństwa obowiązujących w Unii Europejskiej.

Zastosowania w przemyśle spożywczym

Przemysł spożywczy należy do najbardziej wymagających sektorów, jeśli chodzi o higienę, powtarzalność procesów i konieczność dokumentowania każdego etapu produkcji. Roboty współpracujące takie jak Motoman HC10 idealnie wpisują się w te potrzeby, przejmując od ludzi powtarzalne, często uciążliwe zadania, w których łatwo o błąd ludzki lub zanieczyszczenie produktu.

Typowe zastosowania HC10 w branży spożywczej obejmują:

- pakowanie i przepakowywanie produktów do opakowań jednostkowych i zbiorczych,

- paletyzację pudeł, zgrzewek czy kartonów na końcu linii produkcyjnej,

- obsługę maszyn pakujących, etykietujących i dozujących,

- sortowanie i orientowanie produktów na przenośnikach,

- prace pomocnicze w strefach o podwyższonym reżimie sanitarnym, takich jak linie produkcji nabiału, wyrobów mięsnych czy dań gotowych.

Dzięki możliwości pracy bez pełnego wygrodzenia HC10 sprawdza się zwłaszcza w mniejszych zakładach, które nie dysponują dużą przestrzenią na rozbudowane cele zrobotyzowane. Robot można zainstalować bezpośrednio przy przenośniku, stole pakowacza czy linii napełniania, tak aby człowiek i maszyna wspólnie realizowali proces. Przykładowo, operator może odpowiadać za kontrolę wizualną jakości, a robot za automatyczne umieszczanie produktów w pudełkach i układanie ich na palecie.

W aplikacjach spożywczych często stosuje się specjalne chwytaki o konstrukcji higienicznej – wykonane ze stali nierdzewnej, tworzyw dopuszczonych do kontaktu z żywnością lub materiałów łatwych do mycia. Robot Motoman HC10, wyposażony w taki chwytak i odpowiednio dobrane przyłącza, może zostać włączony do procesów, w których wymagana jest odporność na wilgoć, częste mycie i kontakt z parą wodną czy środkami czyszczącymi. Wersje o podwyższonym stopniu ochrony (IP) umożliwiają montaż w strefach narażonych na zachlapania, co ma kluczowe znaczenie dla bezpieczeństwa mikrobiologicznego żywności.

Roboty współpracujące przynoszą zakładom spożywczym szereg konkretnych korzyści:

- zmniejszenie ryzyka kontaminacji mikrobiologicznej przez ograniczenie bezpośredniego kontaktu pracowników z produktem,

- podniesienie powtarzalności w ważeniu, dozowaniu oraz pakowaniu,

- lepszą ergonomię pracy – wyeliminowanie ręcznego przenoszenia ciężkich opakowań i monotonnego układania kartonów,

- łatwą rekonfigurację linii przy zmianie asortymentu dzięki przyjaznemu programowaniu i elastyczności chwytaków.

W kontekście przemysłu spożywczego szczególnie istotne jest spełnienie norm jakościowych, takich jak HACCP, IFS czy BRC. Robot Motoman HC10, odpowiednio zintegrowany i udokumentowany, ułatwia zachowanie ścisłej kontroli nad procesami i umożliwia tworzenie pełnej ścieżki audytu: każda operacja, ruch, cykl pracy mogą być rejestrowane i raportowane.

Branże przemysłu korzystające z Motoman HC10

Choć Motoman HC10 bywa kojarzony głównie z sektorem spożywczym, jego uniwersalność sprawia, że z powodzeniem stosuje się go w wielu innych gałęziach przemysłu. Robot ten znajduje zastosowanie między innymi w:

- przemyśle motoryzacyjnym – do lekkiego montażu komponentów, obsługi wtryskarek i pras, montażu podzespołów elektrycznych, wkręcania śrub czy nakładania uszczelek,

- branży elektronicznej i elektrotechnicznej – do montażu płytek, obsługi testerów, manipulacji delikatnymi podzespołami, gdzie liczy się precyzja i łagodne prowadzenie,

- logistyce i centrach dystrybucyjnych – przy kompletacji zamówień, pakowaniu, etykietowaniu, paletyzacji i depaletyzacji,

- przemyśle kosmetycznym i farmaceutycznym – do zadań dozowania, pakowania produktów w butelki i blistry, obsługi linii aseptycznych,

- małych i średnich zakładach produkcyjnych (MŚP) o bardzo zróżnicowanym profilu działalności, gdzie elastyczność robota współpracującego okazuje się ważniejsza niż maksymalna szybkość.

W odróżnieniu od wielu tradycyjnych robotów, które są wyspecjalizowane pod konkretne aplikacje (np. spawanie, malowanie), HC10 zaprojektowano jako uniwersalne narzędzie. Zmiana zadania często sprowadza się do wymiany chwytaka, modyfikacji programu i adaptacji kilku parametrów, co można zrealizować nawet w ciągu jednego dnia przestoju linii. To ogromna zaleta w warunkach produkcji krótkoseryjnej i częstych zmian asortymentu.

Dodatkowo, roboty współpracujące coraz częściej pojawiają się w zastosowaniach tzw. human-robot interaction poza klasyczną produkcją: w laboratoriach, aplikacjach badawczo-rozwojowych, a nawet w edukacji. HC10 może służyć jako platforma dydaktyczna dla szkół technicznych i uczelni, ucząc studentów programowania, integracji systemów wizyjnych czy mechatroniki w warunkach zbliżonych do realnej fabryki.

Producent – YASKAWA i marka Motoman

Za konstrukcją Motoman HC10 stoi japońska firma YASKAWA Electric Corporation – jeden z największych na świecie producentów napędów, serwonapędów, falowników oraz robotów przemysłowych. Marka Motoman funkcjonuje na rynku od lat 70. XX wieku, a pierwsze roboty tej serii pojawiły się w fabrykach motoryzacyjnych i spawalniczych. Z czasem asortyment rozszerzył się na roboty montażowe, malarskie, paletyzujące, a obecnie – także współpracujące.

YASKAWA przywiązuje dużą wagę do innowacji, inwestując w rozwój technologii czujników, algorytmów sterowania ruchem, integracji z systemami wizyjnymi 2D i 3D oraz rozwiązań z obszaru Przemysłu 4.0. Roboty Motoman wyposażone są w rozbudowane funkcje monitoringu stanu, zdalnej diagnostyki i współpracy z systemami MES czy ERP. Dzięki temu możliwe jest m.in. przewidywanie awarii (predictive maintenance) i optymalizacja obciążenia poszczególnych gniazd produkcyjnych.

W Europie YASKAWA posiada własne fabryki, centra serwisowe i sieć integratorów. Przekłada się to na dostępność wsparcia technicznego, części zamiennych i szkoleń dla użytkowników HC10. Wdrożenie robota nie kończy się na jego instalacji – kluczowe jest zapewnienie wiedzy z zakresu obsługi, programowania oraz utrzymania ruchu, aby inwestycja w automatyzację przyniosła oczekiwane korzyści.

Znaczenie gospodarcze i wpływ na rynek pracy

Roboty współpracujące, w tym Motoman HC10, mają coraz większe znaczenie dla gospodarki zarówno w wymiarze mikroekonomicznym (poziom pojedynczego przedsiębiorstwa), jak i makroekonomicznym (całe branże, regiony, państwa). Ich upowszechnienie wynika z kilku silnych trendów:

- rosnących kosztów pracy i niedoboru wykwalifikowanych pracowników w przemyśle,

- presji na zwiększenie wydajności i skrócenie czasu realizacji zamówień,

- konieczności podnoszenia jakości i powtarzalności wyrobów,

- postępującej miniaturyzacji produkcji seryjnych i personalizacji produktów.

Dla przedsiębiorstw inwestycja w HC10 oznacza możliwość automatyzacji zadań, które wcześniej były zbyt zmienne lub zbyt złożone dla klasycznych robotów. Dzięki współpracy z operatorem można zautomatyzować np. tylko część procesu, pozostawiając elastyczne decyzje człowiekowi. Stopniowe rozszerzanie zakresu zadań robota umożliwia firmom wdrażanie automatyzacji bez radykalnych zmian organizacyjnych.

W szerszym kontekście gospodarki roboty takie jak HC10 przyczyniają się do:

- podniesienia konkurencyjności przedsiębiorstw na rynkach międzynarodowych,

- utrzymania lub przenoszenia produkcji z powrotem do krajów o wyższych kosztach pracy (reshoring),

- tworzenia nowych miejsc pracy związanych z obsługą, programowaniem i integracją systemów automatyki,

- rozwoju ekosystemu firm integratorskich, dostawców chwytaków, systemów wizyjnych i oprogramowania.

W debacie publicznej często pojawia się obawa, że roboty zastąpią ludzi. W rzeczywistości, w przypadku robotów współpracujących, dominującym scenariuszem jest raczej zmiana charakteru pracy niż jej całkowite wyeliminowanie. Pracownicy przesuwają się z monotonnych, fizycznie obciążających zadań do ról bardziej nadzorczych, kontrolnych i kreatywnych. W zakładach spożywczych szczególnie widoczna jest poprawa ergonomii i zmniejszenie liczby urazów związanych z podnoszeniem ciężarów czy powtarzalnymi ruchami.

Z punktu widzenia państw i regionów, wysoki poziom robotyzacji koreluje z wyższą produktywnością i zdolnością do utrzymania przemysłu na miejscu. Wdrożenia robotów takich jak Motoman HC10 w polskich zakładach produkcyjnych przyczyniają się do skracania dystansu technologicznego względem krajów o bardziej rozwiniętej automatyzacji, takich jak Niemcy czy Japonia.

Ciekawe rozwiązania techniczne i integracja z otoczeniem

Motoman HC10 wyróżnia się kilkoma rozwiązaniami, które czynią z niego narzędzie szczególnie interesujące z punktu widzenia inżyniera i integratora systemów.

Jednym z nich jest możliwość łatwej integracji z systemami wizyjnymi. Robot może współpracować z kamerami 2D i 3D, które identyfikują położenie produktów na przenośnikach lub w pojemnikach. Dzięki temu HC10 może realizować zadania typu pick-and-place w środowisku nieuporządkowanym, co jest często spotykane np. przy sortowaniu warzyw, owoców czy pakowanych produktów spożywczych.

Kolejnym ciekawym elementem jest opcja montażu robota na mobilnych platformach AGV/AMR. Tego typu rozwiązanie pozwala stworzyć w pełni autonomiczne stanowiska, które mogą przemieszczać się po hali i wykonywać różne zadania zależnie od bieżących potrzeb. W przemyśle spożywczym taka mobilna, współpracująca jednostka może np. okresowo wspierać różne linie pakujące, przenosić produkty pomiędzy strefami lub wykonywać inwentaryzację.

Programowanie poprzez prowadzenie ręczne nie ogranicza się do prostego nagrywania punktów. System oferuje szereg funkcji optymalizacyjnych, takich jak wygładzanie trajektorii, automatyczne dobieranie prędkości czy możliwość wprowadzania korekt bezpośrednio z interfejsu teach pendanta. Dzięki temu nawet skomplikowane operacje, jak np. precyzyjne odkładanie delikatnych opakowań, można zaprogramować w stosunkowo krótkim czasie.

Istotnym elementem jest również możliwość współpracy HC10 z nowoczesnymi chwytakami pneumatycznymi i elektrycznymi. Na rynku dostępne są dedykowane końcówki robocze, które komunikują się z robotem np. poprzez magistrale IO-Link czy EtherCAT. Pozwala to na dynamiczną zmianę siły chwytu, dostosowanie do kształtu produktu czy wykrywanie obecności i położenia przedmiotu. W przemyśle spożywczym szczególnie popularne są chwytaki miękkie, tzw. soft grippers, które bezpiecznie chwytają produkty o nieregularnych kształtach, takie jak pieczywo, owoce czy warzywa, nie powodując ich uszkodzeń.

W integracji z systemami nadrzędnymi HC10 korzysta z otwartych protokołów komunikacyjnych. Ułatwia to podłączenie go do sterowników PLC, systemów SCADA czy platform analitycznych. Dane o liczbie cykli, czasie przestoju, awariach czy jakości wykonania mogą być zbierane i analizowane w czasie rzeczywistym, co stanowi podstawę do dalszej optymalizacji procesów produkcyjnych.

Perspektywy rozwoju cobotów na przykładzie Motoman HC10

Rozwój robotów współpracujących jest jednym z najszybciej rosnących segmentów rynku automatyki. Motoman HC10 dobrze ilustruje kierunek, w którym zmierza ta technologia: większa elastyczność, łatwość wdrożenia, ścisła integracja z człowiekiem oraz zdolność do pracy w wymagających środowiskach, takich jak linie produkcji żywności.

Można spodziewać się, że kolejne generacje robotów bazujących na rozwiązaniach zastosowanych w HC10 będą charakteryzowały się:

- jeszcze wyższą precyzją i powtarzalnością,

- szerszym wykorzystaniem sztucznej inteligencji do podejmowania decyzji w czasie rzeczywistym,

- łatwiejszą integracją z chmurą obliczeniową i systemami IIoT,

- jeszcze ściślejszym dopasowaniem do wymogów higienicznych przemysłu spożywczego (np. pełne wykonanie ze stali nierdzewnej w wybranych modelach),

- nadawaniem robotom większej „świadomości” otoczenia poprzez rozbudowane systemy wizyjne i czujniki zbliżeniowe.

Dla użytkowników oznacza to, że inwestycja w takie rozwiązania jak Motoman HC10 nie jest jedynie krótkotrwałym trendem, ale elementem długofalowej strategii budowy nowoczesnego, zautomatyzowanego zakładu. Coboty stają się czymś więcej niż tylko urządzeniem – są modułami elastycznego systemu produkcyjnego, który można rekonfigurować, skalować i rozwijać w miarę pojawiania się nowych potrzeb oraz technologii.

W przypadku sektora spożywczego rola takich robotów będzie prawdopodobnie rosła wraz z rosnącymi wymaganiami konsumentów względem jakości, bezpieczeństwa żywności oraz szybkości dostaw. Motoman HC10, dzięki połączeniu bezpieczeństwa współpracy z człowiekiem, uniwersalności zastosowań oraz sprawdzonych rozwiązań producenta, jest jednym z narzędzi, które umożliwiają firmom sprostanie tym wyzwaniom.