Membrany polimerowe należą dziś do kluczowych materiałów inżynierskich, które umożliwiają precyzyjną separację substancji, kontrolę transportu masy oraz ochronę przed czynnikami chemicznymi i biologicznymi. Stanowią serce wielu procesów filtracji, odsalania wody morskiej, oczyszczania ścieków, aż po zaawansowane układy paliw ogniwowych i medycynę regeneracyjną. Ich unikalne właściwości wynikają nie tylko z natury samego polimeru, ale również z kontrolowanej struktury porów, chemii powierzchni i sposobu otrzymywania. Zrozumienie, czym jest membrana polimerowa, jak się ją produkuje oraz gdzie znajduje zastosowanie, pozwala lepiej ocenić jej rosnące znaczenie technologiczne i gospodarcze.

Podstawy budowy i klasyfikacja membran polimerowych

Membrana polimerowa to cienka warstwa materiału, najczęściej o grubości od kilkudziesięciu nanometrów do kilku setek mikrometrów, która służy do rozdzielania mieszanin poprzez selektywny transport jednej lub kilku składowych. Transport ten może zachodzić pod wpływem różnicy ciśnień, stężenia, temperatury lub potencjału elektrycznego. Kluczowe znaczenie ma tutaj rodzaj *polimeru*, jego morfologia oraz sposób modyfikacji powierzchni.

W praktyce technicznej membrany polimerowe dzieli się według kilku kryteriów:

- Struktura porów:

- membrany porowate – o widocznych porach, wykorzystywane głównie w mikro- i ultrafiltracji; pory pełnią rolę sit molekularnych o ściśle kontrolowanej średnicy,

- membrany nieporowate (dense) – przepuszczalność zależy od rozpuszczania i dyfuzji cząsteczek w objętości polimeru, typowe dla membran do separacji gazów czy w niektórych zastosowaniach osmotycznych,

- membrany asymetryczne – łączące cienką warstwę aktywną z porowatym, mechanicznym podłożem, co pozwala osiągnąć wysoką wydajność przy dobrej wytrzymałości.

- Skala separacji:

- mikrofiltracja (MF) – zatrzymywanie zawiesin, bakterii i większych cząstek, zwykle pory 0,1–10 μm,

- ultrafiltracja (UF) – separacja makrocząsteczek, białek, koloidów; pory 1–100 nm,

- nanofiltracja (NF) – częściowa separacja jonów, związków organicznych o małej masie cząsteczkowej,

- odwrócona osmoza (RO) – membrany praktycznie nieporowate, zdolne do odsalania wody morskiej, przepuszczające niemal wyłącznie cząsteczki wody.

- Rodzaj polimeru:

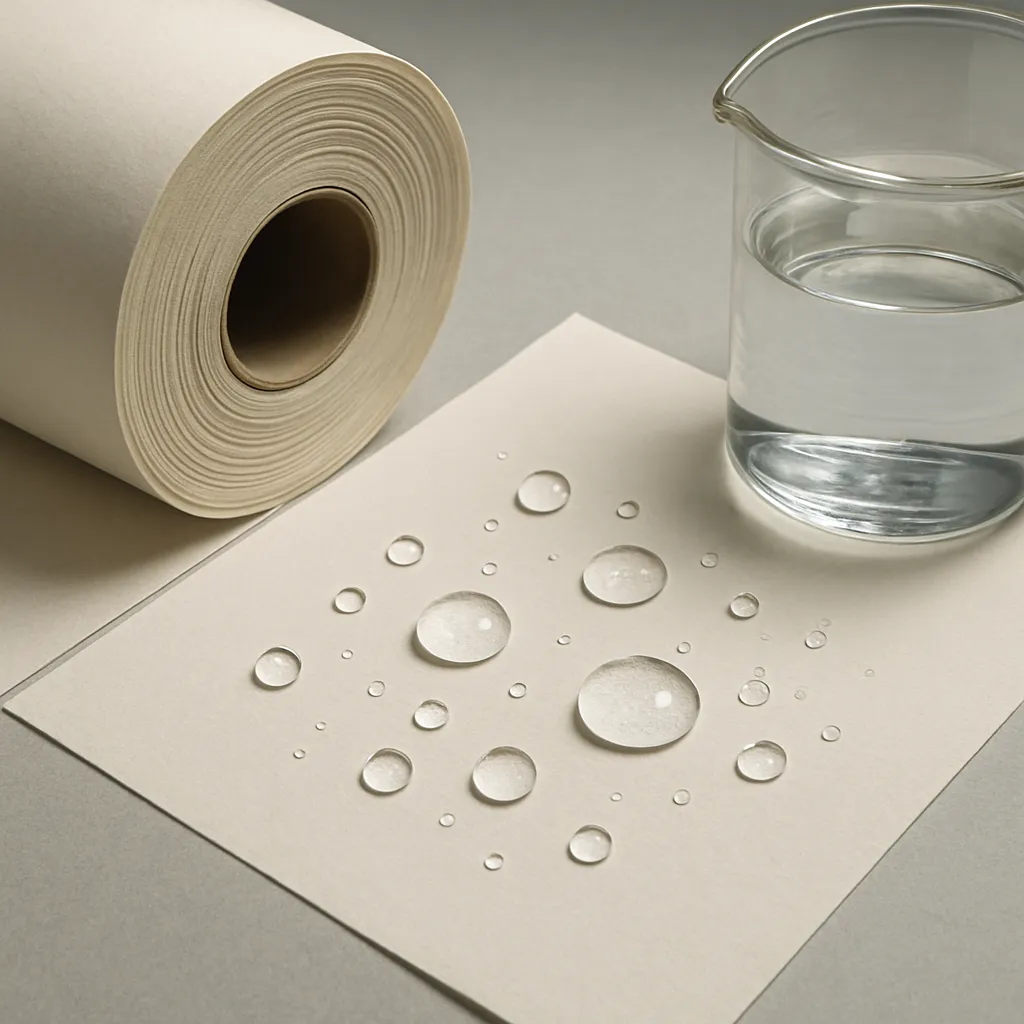

- polimery hydrofilowe – np. polisulfon modyfikowany, polimery akrylowe, poliwinyloalkohol; dobrze zwilżalne wodą, rzadziej ulegają foulingowi białkowemu,

- polimery hydrofobowe – np. polipropylen, politetrafluoroetylen (PTFE), polietylen; preferowane w filtracji gazów i rozpuszczalników organicznych,

- polimery jonowymienne – z wbudowanymi grupami jonowymi (sulfonowymi, aminowymi), wykorzystywane m.in. w ogniwach paliwowych i elektrodializie.

Ich właściwości fizyczne i chemiczne można znacząco modyfikować poprzez dobór łańcucha głównego (szkielety aromatyczne, alifatyczne, fluorowane), rodzaju i gęstości usieciowania, a także poprzez wprowadzanie grup funkcyjnych na powierzchni. Parametry takie jak odporność termiczna, stabilność chemiczna, moduł sprężystości czy podatność na pęcznienie decydują o tym, w jakim środowisku i w jakiej branży membrana może być stosowana.

Wiele nowoczesnych membran to systemy wielowarstwowe, w których cienka, selektywna warstwa aktywna (o grubości rzędu kilkudziesięciu do kilkuset nanometrów) jest naniesiona na grubsze, porowate podłoże z innego polimeru. Takie podejście pozwala łączyć korzystne właściwości mechaniczne jednego materiału z wysoką selektywnością drugiego.

Procesy wytwarzania membran polimerowych

Otrzymywanie membran polimerowych jest złożonym procesem, który wymaga precyzyjnej kontroli nad składem roztworu polimerowego, warunkami formowania i etapami suszenia lub koagulacji. Od sposobu wytworzenia zależą kluczowe parametry: wielkość porów, ich rozkład, grubość warstwy aktywnej, porowatość całkowita oraz odporność mechaniczna materiału.

Metoda odwróconej fazy (phase inversion)

Najpowszechniej stosowaną techniką jest odwrócona faza, w której roztwór polimeru w odpowiednim rozpuszczalniku zostaje przekształcony w porowatą, stałą strukturę poprzez wymuszoną wymianę rozpuszczalnika i niesolwentu (najczęściej wody). Ogólny schemat obejmuje:

- przygotowanie roztworu polimerowego – polimer (np. polisulfon, polieterosulfon, poliakrylonitryl) rozpuszcza się w dobranym rozpuszczalniku organicznym (NMP, DMF, DMAc) z ewentualnymi dodatkami porotwórczymi,

- formowanie cienkiej warstwy – roztwór wylewa się na gładkie podłoże (szkło, stal) przy pomocy noża szczelinowego, co daje jednorodny film o określonej grubości,

- koagulację – świeżo uformowany film zanurza się w kąpieli z niesolwentem (zwykle wodą), dochodzi do wymiany rozpuszczalnika z wodą i do fazowego rozdziału; powstają pory i następuje utrwalenie struktury membrany,

- płukanie i kondycjonowanie – usuwanie resztek rozpuszczalnika, stabilizacja wymiarowa i powierzchniowa materiału.

Kontrola temperatury kąpieli, składu roztworu i czasów ekspozycji umożliwia regulację morfologii: od gąbczastej, izotropowej, aż po silnie asymetryczną z warstwą „skórki” o bardzo drobnych porach i gradientem porowatości w głąb materiału.

Wytłaczanie z rozdmuchiwaniem i orientowaniem

Do produkcji membran porowatych w formie rur, kapilar czy włókien stosuje się metody wytłaczania polimeru w stanie stopionym lub w formie roztworu. W przypadku polimerów termoplastycznych, takich jak polietylen czy polipropylen, wykorzystuje się często sekwencję:

- wytłaczanie folii lub rurki z jednorodnego stopionego polimeru,

- kontrolowane rozciąganie wzdłużne i/lub poprzeczne, co prowadzi do powstawania mikroporów na granicach krystalitów,

- utrwalenie struktury przez chłodzenie i ewentualne wygrzewanie.

Tak powstałe membrany mają zwykle strukturę bardzo regularną, o stosunkowo wąskim rozkładzie rozmiaru porów, dobrą odporność mechaniczną i wysoką przepuszczalność. Włókna kapilarne z polimerów takich jak polisulfon czy poliwinylidenofluorek (PVDF) zyskują szczególne znaczenie w nowoczesnych modułach filtracyjnych ze względu na duży stosunek powierzchni do objętości.

Grafting, usieciowanie i modyfikacje powierzchni

Po wytworzeniu podstawowej struktury membrany, często stosuje się dodatkowe modyfikacje chemiczne i fizykochemiczne, które nadają materiałowi pożądane właściwości. Należą do nich:

- grafting (copolimeryzacja na powierzchni) – przyłączanie bocznych łańcuchów lub grup funkcyjnych, które zwiększają hydrofilowość, odporność na fouling białkowy czy przyczepność określonych jonów,

- usieciowanie – tworzenie mostków chemicznych pomiędzy łańcuchami polimeru, co ogranicza pęcznienie, poprawia stabilność termiczną i chemiczną, szczególnie istotną np. w membranach do odwróconej osmozy,

- powlekanie cienkimi warstwami – nanoszenie dodatkowych polimerów, tlenków nieorganicznych czy warstw kompozytowych metodami takimi jak LbL (layer-by-layer), ALD, powlekanie dyfuzyjne,

- modyfikacje plazmowe – bombardowanie powierzchni plazmą gazów (np. tlenu, azotu) w celu wprowadzenia grup polarnych bez zmiany struktury objętościowej.

Modyfikacje te umożliwiają projektowanie membran „na miarę” konkretnych aplikacji: od wysoce hydrofilowych membran do filtracji białek po membrany superhydrofobowe przeznaczone do separacji faz olej/woda.

Szczególne techniki dla membran kompozytowych i jonowymiennych

Membrany jonowymienne, stosowane m.in. w ogniwach paliwowych PEM, uzyskuje się zwykle przez kopolimeryzację monomerów zawierających grupy kwasowe (sulfonowe) lub zasadowe (aminowe) z głównym szkieletem polimerowym. Typowym przykładem jest fluorowany polimer z grupami sulfonowymi, znany pod nazwą handlową Nafion. Wytworzone błony są następnie napęczniane w wodzie i formowane w postaci cienkich folii.

W membranach kompozytowych, oprócz polimeru, wprowadza się fazę nieorganiczną, np. nanocząstki tlenków metali (TiO₂, SiO₂, ZrO₂) lub materiały porowate jak zeolity, MOF-y czy krzemionka mezoporowata. Rozproszona faza stała zwiększa odporność temperaturową, poprawia mechanikę oraz może pełnić funkcję ścieżek przewodnictwa jonowego lub kanałów sorpcyjno-dyfuzyjnych.

Zastosowania membran polimerowych w różnych branżach przemysłu

Skala zastosowań membran polimerowych stale się rozszerza. Od prostych filtrów laboratoryjnych po złożone systemy oczyszczania ścieków komunalnych, od systemów dializoterapii po przemysł półprzewodnikowy – membrany stały się narzędziem inżynieryjnym, bez którego wiele technologii byłoby znacznie droższych lub wręcz niemożliwych do realizacji.

Uzdatnianie i odsalanie wody

Jednym z najważniejszych obszarów zastosowań jest gospodarka wodna. Membrany polimerowe wykorzystuje się do:

- mikro- i ultrafiltracji wody pitnej – usuwanie zawiesin, bakterii, pierwotniaków oraz części wirusów; systemy membranowe zastępują tradycyjne filtry piaskowe i dezynfekcję chemiczną, umożliwiając bardziej kompaktową infrastrukturę,

- odwróconej osmozy i nanofiltracji – odsalanie wody morskiej i słonawej, redukcja ładunku jonowego oraz usuwanie mikrozanieczyszczeń organicznych (farmaceutyki, pestycydy),

- membran kontaktorowych – usuwanie gazów rozpuszczonych (np. odazotowanie, odtlenianie) z wody procesowej.

Materiałami dominującymi w tej dziedzinie są cienkowarstwowe kompozyty na bazie polisulfonów i poliamidów aromatycznych, których warstwy aktywne mają grubość zaledwie kilkudziesięciu nanometrów. Dzięki wysokiej selektywności i postępowi w projektowaniu modułów spiralnych możliwe jest ekonomiczne zaopatrzenie w wodę pitną regionów dotkniętych deficytem zasobów naturalnych.

Przemysł chemiczny, petrochemiczny i gazowy

W przemyśle chemicznym membrany polimerowe wspierają lub zastępują tradycyjne metody separacji, takie jak destylacja, ekstrakcja czy adsorpcja. Stosuje się je m.in. do:

- separacji i oczyszczania rozpuszczalników organicznych,

- odzysku cennych reagentów z mieszanin reakcyjnych,

- koncentracji roztworów polimerów i makrocząsteczek,

- odwodnienia gazów (usuwanie pary wodnej z gazu ziemnego, powietrza technicznego),

- separacji gazów, np. N₂/O₂, CO₂/CH₄, H₂/N₂.

Rozwój membran do separacji gazów opiera się na nieporowatych polimerach szklanych i gumowych, takich jak poliamidy aromatyczne, polisiloksany, polisulfon czy polieteroeteroketon (PEEK). Stosuje się modele transportu oparte na mechanizmie rozwiązanie-dyfuzja, gdzie kluczowym parametrem jest przepuszczalność i selektywność względem danych par gazów.

W sektorze petrochemicznym duży nacisk kładzie się na oszczędność energii. Zastąpienie części klasycznych kolumn destylacyjnych modułami membranowymi pozwala zredukować zużycie energii cieplnej, emisje CO₂ oraz koszty eksploatacyjne. Szczególnie interesujące są hybrydowe układy destylacja–membrana, które łączą zalety obu metod.

Farmacja, biotechnologia i przemysł spożywczy

W zakresie bioprocesów i produkcji żywności membrany polimerowe są narzędziem delikatnej separacji, pozwalającym zachować aktywność biologiczną i walory sensoryczne produktów. Wykorzystuje się je do:

- koncentracji i oczyszczania białek, enzymów, przeciwciał monoklonalnych,

- separacji frakcji mleka (białka serwatkowe, kazeiny),

- klarowania soków owocowych i win, usuwania mętności i drobnoustrojów bez intensywnej obróbki termicznej,

- sterilizacji roztworów leków, szczepionek i pożywek hodowlanych.

W procesach tych szczególnie ważna jest kontrola foulingu membran, czyli zjawiska zatykania porów przez białka, polisacharydy czy cząstki koloidalne. Z tego powodu chętnie stosuje się hydrofilowe polimery, a powierzchnie membran poddaje się modyfikacjom ograniczającym adsorpcję biocząsteczek.

Medycyna i zastosowania biomedyczne

W medycynie membrany polimerowe odgrywają zasadniczą rolę w terapii nerkozastępczej, leczeniu schorzeń wątroby oraz w inżynierii tkankowej. Kluczowe przykłady to:

- membrany dializacyjne – stosowane w hemodializie do usuwania mocznika, kreatyniny i nadmiaru elektrolitów z krwi pacjenta; produkowane m.in. z polisulfonu, polimetylometakrylanu czy celulozy regenerowanej,

- membrany do dializy otrzewnowej – cienkie folie polimerowe w workach z płynami dializacyjnymi, wykorzystywane w terapii domowej,

- nośniki leków i bariery kontrolowanego uwalniania – cienkie błony o regulowanej przepuszczalności dla określonych substancji aktywnych,

- rusztowania (scaffolds) do hodowli komórek – struktury porowate z biodegradowalnych polimerów, kierujące wzrostem i organizacją tkanek.

Wymagania stawiane takim membranom obejmują nie tylko odpowiednią charakterystykę transportową, ale przede wszystkim biokompatybilność, brak cytotoksyczności i kontrolę nad odpowiedzią immunologiczną. Stąd intensywny rozwój polimerów bioinspirowanych, imitujących właściwości błon komórkowych i macierzy zewnątrzkomórkowej.

Energetyka i paliwa alternatywne

Membrany polimerowe stanowią kluczowy element wielu technologii energetycznych, zwłaszcza ogniw paliwowych oraz baterii przepływowych. W ogniwach PEM (Proton Exchange Membrane) stosuje się membrany jonoprzewodzące, które:

- przewodzą protony (H⁺) pomiędzy anodą a katodą,

- izolują elektrycznie obie elektrody,

- zapobiegają mieszaniu się reagentów (wodoru i tlenu lub powietrza).

Polimery fluorowane z grupami sulfonowymi, o wysokiej stabilności chemicznej i bardzo dobrej przewodności protonowej, umożliwiły powstanie kompaktowych i wydajnych ogniw paliwowych do zastosowań mobilnych i stacjonarnych. Obecnie intensywnie rozwija się również membrany do ogniw paliwowych pracujących w wyższych temperaturach oraz membrany anionowymienne (AEM) dla systemów zasilanych innymi paliwami niż wodór.

W akumulatorach przepływowych membrany polimerowe rozdzielają dwa cyrkulujące elektrolity, jednocześnie umożliwiając transport określonych jonów. Od ich stabilności chemicznej i selektywności zależy żywotność i sprawność całego systemu, co przekłada się na opłacalność magazynowania energii z odnawialnych źródeł.

Znaczenie gospodarcze i perspektywy rozwoju membran polimerowych

Membrany polimerowe tworzą prężnie rozwijający się segment rynku materiałów inżynierskich, którego wartość globalna liczona jest w dziesiątkach miliardów dolarów rocznie. Rosnące wymagania dotyczące jakości wody, konieczność ograniczenia zużycia energii i surowców, a także potrzeba redukcji emisji gazów cieplarnianych sprawiają, że technologie membranowe zyskują przewagę nad klasycznymi procesami separacji.

Znaczenie gospodarcze można rozpatrywać w kilku wymiarach:

- Efektywność energetyczna – wiele procesów membranowych wymaga znacznie mniej energii niż destylacja czy odparowanie, ponieważ separacja zachodzi w warunkach zbliżonych do otoczenia i nie wymaga zmiany fazy. Oznacza to niższe koszty operacyjne oraz mniejszy ślad węglowy zakładów produkcyjnych.

- Miniaturyzacja i modułowość – kompaktowe moduły membranowe pozwalają łatwo skalować instalacje, dostosowując je do lokalnych potrzeb. Jest to szczególnie ważne w rozproszonych systemach uzdatniania wody czy w produkcji energii.

- Bezpieczeństwo i jakość – membrany zapewniają wysoką powtarzalność parametrów wydzielanych strumieni, co jest kluczowe w farmacji, mikroelektronice i produkcji zaawansowanych chemikaliów.

- Zgodność z regulacjami – zaostrzające się normy środowiskowe wymuszają inwestycje w nowoczesne technologie oczyszczania ścieków i emisji, gdzie membrany stają się standardem.

Przemysł membranowy generuje również znaczące miejsca pracy w sektorach związanych z produkcją polimerów, wytwarzaniem modułów, projektowaniem instalacji, serwisem i analizą procesów. W krajach o rozwiniętej chemii i gospodarce wodnej stanowi ważną gałąź wysokich technologii.

Wyzwania techniczne i środowiskowe

Pomimo licznych zalet, stosowanie membran polimerowych wiąże się z istotnymi wyzwaniami. Należą do nich:

- fouling i scaling – zarastanie powierzchni membran przez osady mineralne, mikroorganizmy i związki organiczne, co obniża wydajność i zwiększa koszty eksploatacji,

- degradacja chemiczna i mechaniczna – polimery mogą ulegać utlenianiu, hydrolizie czy uszkodzeniom pod wpływem wysokiego ciśnienia i naprężeń dynamicznych,

- gospodarka odpadami – zużyte membrany stanowią odpad trudny do recyklingu, często zawierający zanieczyszczenia chemiczne lub biologiczne,

- zależność od surowców kopalnych – większość obecnie stosowanych polimerów otrzymuje się z ropy naftowej i gazu ziemnego.

Prace badawczo-rozwojowe koncentrują się na tworzeniu membran o zwiększonej odporności na fouling, membran samoczyszczących, jak również na rozwoju materiałów biodegradowalnych lub łatwiejszych do recyklingu. Coraz większe znaczenie mają też polimery pochodzenia biologicznego, np. na bazie celulozy, chitozanu czy polimerów polilaktydowych.

Innowacje materiałowe i funkcjonalne

Rozwój nauki o materiałach otwiera nowe możliwości w projektowaniu membran polimerowych. Pojawiają się struktury oparte na polimerach z uporządkowaną nanoporowatością, membrany mieszane (mixed-matrix membranes) z komponentem nieorganicznym oraz membrany inspirowane naturą, odwzorowujące kanały białkowe (akwaporyny) i zjawiska transportu jonów w błonach biologicznych.

Do szczególnie obiecujących kierunków należą:

- membrany przewodzące protony i inne jony przy obniżonej zawartości wody, co umożliwia pracę ogniw paliwowych w wyższych temperaturach,

- membrany selektywne dla CO₂, pozwalające na efektywne wychwytywanie i separację tego gazu z mieszanin spalinowych,

- membrany selektywne dla cieczy jonowych i głębokich eutektik, stosowanych w nowoczesnych procesach rozpuszczania i przetwarzania biomasy,

- inteligentne membrany reagujące na bodźce (pH, temperatura, pole elektryczne), które zmieniają swoje właściwości przepuszczalne w zależności od warunków procesu.

Współpraca chemików polimerów, inżynierów procesowych, biologów i specjalistów od modelowania molekularnego przyspiesza opracowywanie nowych materiałów. Coraz częściej projektowanie membran opiera się na symulacjach komputerowych, które pozwalają przewidzieć ich zachowanie jeszcze przed syntezą polimeru.

Rola standaryzacji i regulacji

Rosnące znaczenie membran polimerowych wymaga ujednolicenia metod testowania i oceny ich parametrów. Organizacje branżowe i normalizacyjne opracowują standardy dotyczące:

- pomiarów przepuszczalności i selektywności w różnych warunkach operacyjnych,

- trwałości mechanicznej i chemicznej przy długotrwałej eksploatacji,

- wymogów dotyczących bezpieczeństwa materiałów stosowanych w kontakcie z wodą pitną i żywnością,

- zasad zarządzania cyklem życia membran (LCA), w tym recyklingu i utylizacji.

Standaryzacja sprzyja przejrzystości rynku, ułatwia porównywanie ofert producentów i przyczynia się do podnoszenia jakości produktów. Z perspektywy regulacyjnej membrany polimerowe umożliwiają spełnienie coraz ostrzejszych wymagań środowiskowych i zdrowotnych, co zwiększa ich atrakcyjność inwestycyjną.

Membrany polimerowe, łącząc zaawansowane właściwości materiałowe z funkcją kluczowego elementu procesów separacyjnych, stanowią obecnie jeden z najbardziej dynamicznie rozwijających się obszarów nauki i technologii. Ich wszechstronność, selektywność i możliwość precyzyjnego kształtowania właściwości sprawiają, że będą odgrywać coraz większą rolę w gospodarce o obiegu zamkniętym, w ochronie środowiska oraz w nowoczesnej energetyce.