Materiały trudnościeralne odgrywają kluczową rolę w rozwoju i niezawodności przemysłu maszynowego. To właśnie one odpowiadają za trwałość elementów narażonych na intensywne tarcie, uderzenia, erozję czy oddziaływanie ściernych medium roboczych. W wielu gałęziach przemysłu – od górnictwa, przez recykling, aż po produkcję kruszyw i stali – to nie moc silnika ani stopień automatyzacji decydują o opłacalności inwestycji, lecz żywotność części roboczych. Właściwy dobór stali trudnościeralnych, powłok ochronnych oraz technologii obróbki przekłada się bezpośrednio na koszty przestojów, częstotliwość wymian podzespołów i bezpieczeństwo pracy całych linii technologicznych. Zrozumienie właściwości tych materiałów, ich ograniczeń oraz zasad prawidłowego projektowania konstrukcji z ich udziałem jest dzisiaj jednym z fundamentów efektywnej inżynierii urządzeń przemysłowych.

Charakterystyka materiałów trudnościeralnych i mechanizmy zużycia

Określenie materiały trudnościeralne odnosi się do grupy materiałów konstrukcyjnych zaprojektowanych tak, aby zapewniały wysoką odporność na zużycie przy tarciu, erozji lub uderzeniach mechanicznych. Najczęściej są to specjalne gatunki stali niskostopowych, stali manganowych, żeliw stopowych, stali narzędziowych oraz nowoczesne rozwiązania kompozytowe i powłoki na bazie węglików. W przemyśle maszynowym dominującą rolę pełnią stale trudnościeralne o podwyższonej twardości powierzchniowej, zachowujące przy tym odpowiednią ciągliwość i udarność.

Odporność na zużycie wiąże się przede wszystkim z połączeniem trzech kluczowych cech: twardości, wytrzymałości i struktury mikrostrukturalnej. W praktyce stosuje się skale twardości Brinella (HBW), Rockwella (HRC) lub Vickersa (HV), przy czym w przemyśle materiałów trudnościeralnych najczęściej używana jest skala Brinella. Typowe gatunki stali trudnościeralnych dostępne są w przedziale od około 350 HBW do nawet 600 HBW, co oznacza kilkukrotnie wyższą twardość niż w przypadku klasycznych stali konstrukcyjnych.

Mechanizmy zużycia elementów maszyn można podzielić na kilka podstawowych kategorii. Najczęściej spotykane w urządzeniach przemysłowych są:

- Ścieranie cząstkami stałymi – występuje, gdy między współpracującymi powierzchniami znajdują się ziarna piasku, kruszywo, ruda, popiół lub inne drobiny o wysokiej twardości. Cząstki te działają jak narzędzia skrawające, powodując mikroskrawanie, żłobienie lub mikropękanie powierzchni.

- Erozja – szczególnie istotna w instalacjach transportu pneumatycznego, hydraulicznego oraz w układach odpylania. Strumień cząstek stałych niesionych przez gaz lub ciecz uderza w powierzchnię pod określonym kątem, powodując stopniowe ubytki materiału.

- Zużycie adhezyjne – wynik wzajemnego przywierania i zrywania fragmentów materiału pomiędzy współpracującymi powierzchniami metalowymi. Ten mechanizm dominuje w łożyskach ślizgowych, przekładniach czy prowadnicach, ale również może występować w maszynach z udziałem materiałów trudnościeralnych, zwłaszcza przy niewystarczającym smarowaniu.

- Zużycie zmęczeniowe powierzchni – pojawia się przy cyklicznym obciążaniu i odciążaniu warstwy wierzchniej, prowadząc do powstawania mikrospękań i odłupywania (tzw. pitting). Problem ten jest znaczący w przypadku rolek, krążników, elementów tocznych i zębatych.

- Zużycie korozyjno-ścierne – wynik równoczesnego oddziaływania środowiska chemicznego oraz cząstek ściernych, spotykane w przemyśle chemicznym, energetyce, przemyśle morskim oraz w instalacjach do transportu osadów i szlamów.

Odpowiedni dobór materiału trudnościeralnego wymaga określenia dominującego mechanizmu zużycia, wartości obciążeń, temperatury pracy, charakteru uderzeń oraz ewentualnego wpływu czynników chemicznych. Innego typu stal zastosuje się w kruszarkach udarowych do recyklingu złomu stalowego, innego w podajnikach ślimakowych do popiołów, a jeszcze innego w wykładzinach leja zasypowego w betoniarniach.

Do najczęściej stosowanych materiałów trudnościeralnych w przemyśle maszynowym należą:

- Stale trudnościeralne ulepszane cieplnie (np. klasy AR 400, AR 450, AR 500), łączące wysoką twardość z dobrą spawalnością.

- Stale manganowe austenityczne, popularnie określane jako Hadfielda, charakteryzujące się zdolnością do umacniania się w wyniku silnych uderzeń.

- Żeliwa białe i wysokojakościowe żeliwa stopowe, stosowane w elementach pomp, wirnikach, łopatkach, młotach kruszarek.

- Materiały kompozytowe typu bimetalowego, gdzie twarda warstwa robocza połączona jest z bardziej plastycznym podłożem.

- Powłoki napawane, natryskiwane termicznie lub nanoszone metodą PVD/CVD, używane do wzmacniania powierzchni elementów bazowo wykonanych ze stali konstrukcyjnych.

Kluczowym zagadnieniem jest zachowanie właściwego kompromisu między twardością a odpornością na pękanie. Zbyt twardy, kruchy materiał może wykazywać bardzo wysoką odporność na ścieranie przy drobnych obciążeniach, lecz ulegać catastrophicznym uszkodzeniom przy silnych uderzeniach lub lokalnych naprężeniach. Dlatego przy projektowaniu urządzeń przemysłowych stosuje się często różne klasy materiałów trudnościeralnych w jednej konstrukcji, dopasowując ich parametry do lokalnych warunków pracy.

Zastosowanie materiałów trudnościeralnych w konstrukcji urządzeń przemysłowych

W przemyśle maszynowym materiały trudnościeralne są obecne praktycznie na każdym etapie procesu technologicznego, wszędzie tam, gdzie występuje intensywny kontakt z materiałem sypkim, rudą, kruszywem, odpadami, szlamami lub mediami o własnościach ściernych. Odpowiedni dobór tworzywa, grubości ścianek i sposobu zamocowania elementów zużywalnych decyduje o efektywności i żywotności maszyn.

W przemyśle wydobywczym i kruszyw szczególne znaczenie mają wykładziny trudnościeralne stosowane w koszach zasypowych, lejach, zsypach, rynnach, przesypach taśmociągów, podajnikach ślimakowych oraz bębnach. Materiał transportowany – ruda, kamień, żwir czy urobek węglowy – powoduje intensywne ścieranie i uderzenia, w wyniku czego klasyczne blachy konstrukcyjne ulegałyby szybkim przetarciom i deformacjom. Zastosowanie stali trudnościeralnych pozwala wielokrotnie wydłużyć okres eksploatacji tych elementów, ograniczając częstotliwość przestojów serwisowych i poprawiając bezpieczeństwo pracy.

W urządzeniach do kruszenia i mielenia, takich jak kruszarki szczękowe, stożkowe, młotkowe, walcowe czy młyny kulowe, stosuje się kombinacje stali manganowych, żeliw białych i stali trudnościeralnych. Elementy szczególnie narażone na zużycie – szczęki, młoty, okładziny komór kruszących, pierścienie, segmenty walców – są projektowane jako części wymienne, montowane przy użyciu śrub, klinów lub systemów zaciskowych. Dzięki temu możliwa jest szybka wymiana zużytych komponentów bez konieczności demontażu całej maszyny.

W sektorze recyklingu, przetwarzającym złom metali, tworzywa sztuczne, odpady komunalne czy zużyty sprzęt elektroniczny, materiały trudnościeralne są niezbędne w rozdrabniarkach, nożach tnących, rotorach, statorach, sitach i ekranach klasyfikacyjnych. Dla przykładu, łopatki rozdrabniaczy pracujących w strumieniu odpadów zmieszanych muszą łączyć wysoką twardość z udarnością, aby oprzeć się działaniu elementów stalowych, betonowych i przypadkowych zanieczyszczeń. Zastosowanie stali trudnościeralnych o twardości w okolicach 450–500 HBW pozwala na utrzymanie ostrych krawędzi roboczych przez długi czas, co bezpośrednio wpływa na jednorodność frakcji rozdrobnionego materiału i stabilność parametrów procesu.

W przemyśle energetycznym i ciepłowniczym szczególne znaczenie mają elementy systemów transportu popiołów, żużli i paliw stałych. Rurociągi do pneumatycznego transportu popiołu lotnego, wykładziny kanałów spalin, cyklony odpylające czy młyny węglowe są narażone na erozję przy podwyższonych temperaturach i w obecności korozyjnych składników gazów. W tych zastosowaniach stosuje się często kombinacje stali trudnościeralnych z powłokami ceramicznymi lub napoinami na bazie węglików chromu i wolframu, aby zapewnić odpowiednią odporność na zużycie erozyjne i korozyjne.

Odporne na ścieranie materiały znajdują zastosowanie również w urządzeniach do mieszania i dozowania, takich jak mieszalniki betonu, miksery do mas ceramicznych, mieszadła do pasz czy reaktory w przemyśle chemicznym. Elementy robocze – łopaty mieszające, wały, tarcze, płaszcze zbiorników – są zabezpieczane poprzez zastosowanie blach trudnościeralnych lub napawanie warstwy ochronnej w miejscach najbardziej obciążonych. Dobrze zaprojektowane wykładziny minimalizują zjawisko podcinania ścianek zbiornika przez przepływający materiał, co zmniejsza ryzyko awarii i zanieczyszczenia produktu fragmentami metalu.

W transporcie wewnątrzzakładowym materiały trudnościeralne stosuje się w bębnach napędowych i zwrotnych taśmociągów, w rolkach prowadzących, w kubełkach przenośników kubełkowych, w rynnach wibracyjnych oraz w ślimakach podajników. W każdym z tych przypadków warunki pracy są inne: od łagodnego ścierania przy transporcie zboża, po ekstremalne warunki przy przenoszeniu żużla, rud metali czy złomu. Projektanci urządzeń muszą uwzględnić nie tylko twardość materiału, ale również sposób zamocowania elementów zużywalnych, aby umożliwić szybką i bezpieczną wymianę.

Istotnym aspektem jest także integracja materiałów trudnościeralnych z konstrukcją nośną urządzeń. Często wykładziny trudnościeralne montuje się na konstrukcjach ze stali zwykłej jakości, zachowując odpowiednią elastyczność układu. Taki podział funkcji: nośna – realizowana przez konstrukcję główną, oraz ochronna – realizowana przez okładziny trudnościeralne, umożliwia racjonalizację kosztów materiałowych i ułatwia późniejszą modernizację maszyny. W przypadku modernizacji istniejących linii produkcyjnych, dodanie wykładzin trudnościeralnych do najbardziej obciążonych miejsc może znacząco przedłużyć żywotność całej instalacji bez konieczności jej gruntownej przebudowy.

Coraz większe znaczenie mają również materiały trudnościeralne w robotyce przemysłowej i automatyzacji. Ramiona robotów pracujące przy obsłudze pieców, odlewni, linii do termicznego przekształcania odpadów czy przy manipulacji elementami o ostrych krawędziach wymagają ochrony przed ścieraniem i uderzeniami. Zastosowanie stalowych osłon i paneli ochronnych wykonanych z blach trudnościeralnych umożliwia bezpieczną, długotrwałą eksploatację takich systemów, przy jednoczesnym zachowaniu niewielkiej masy ruchomych części.

Projektowanie, obróbka i eksploatacja elementów z materiałów trudnościeralnych

Wprowadzenie materiałów trudnościeralnych do produkcji urządzeń przemysłowych wymaga znajomości specyficznych reguł projektowania i obróbki. Stale o podwyższonej twardości różnią się istotnie od klasycznych stali konstrukcyjnych nie tylko właściwościami mechanicznymi, lecz także zachowaniem podczas cięcia, gięcia, wiercenia, frezowania czy spawania.

Na etapie projektowania konstrukcji należy przede wszystkim zdefiniować obszary narażone na zużycie oraz ich obciążenia mechaniczne i termiczne. Tam, gdzie dominuje ścieranie i niewielkie uderzenia, stosuje się blachy trudnościeralne o dużej twardości i umiarkowanej grubości. W miejscach narażonych na bardzo silne uderzenia, zjawiska kawitacyjne lub lokalne przeciążenia, korzystne może być zastosowanie materiałów bardziej plastycznych, jak stal manganowa, zdolnych do umocnienia powierzchniowego pod wpływem naprężeń. Istotne jest też właściwe zaprojektowanie kształtu elementów roboczych – ostre naroża i załamania geometryczne należy zastępować łagodnymi przejściami, aby unikać koncentracji naprężeń i pęknięć.

Proces cięcia blach trudnościeralnych najczęściej realizuje się metodą cięcia termicznego: plazmą, laserem lub palnikiem tlenowo-gazowym. Wysoka twardość i wytrzymałość tych blach powoduje szybkie zużycie klasycznych narzędzi mechanicznych, dlatego cięcie mechaniczne stosuje się rzadziej i z dużą ostrożnością. W przypadku cięcia termicznego konieczne jest kontrolowanie strefy wpływu ciepła, aby nie doprowadzić do nadmiernego odpuszczenia lub pęknięć krawędzi. W wielu przypadkach zaleca się dodatkowe szlifowanie lub fazowanie krawędzi przed spawaniem, co poprawia jakość złącza i ogranicza ryzyko mikropęknięć.

Gięcie elementów ze stali trudnościeralnych wymaga zachowania minimalnych promieni gięcia zależnych od grubości i klasy materiału. Zbyt mały promień może prowadzić do pęknięć po zewnętrznej stronie gięcia. Producenci blach trudnościeralnych publikują zwykle szczegółowe wytyczne dotyczące promieni gięcia, kierunku gięcia względem walcowania oraz temperatur roboczych. Często stosuje się gięcie na zimno w kilku etapach lub gięcie z kontrolowanym podgrzewaniem materiału do umiarkowanej temperatury, aby zredukować ryzyko uszkodzeń.

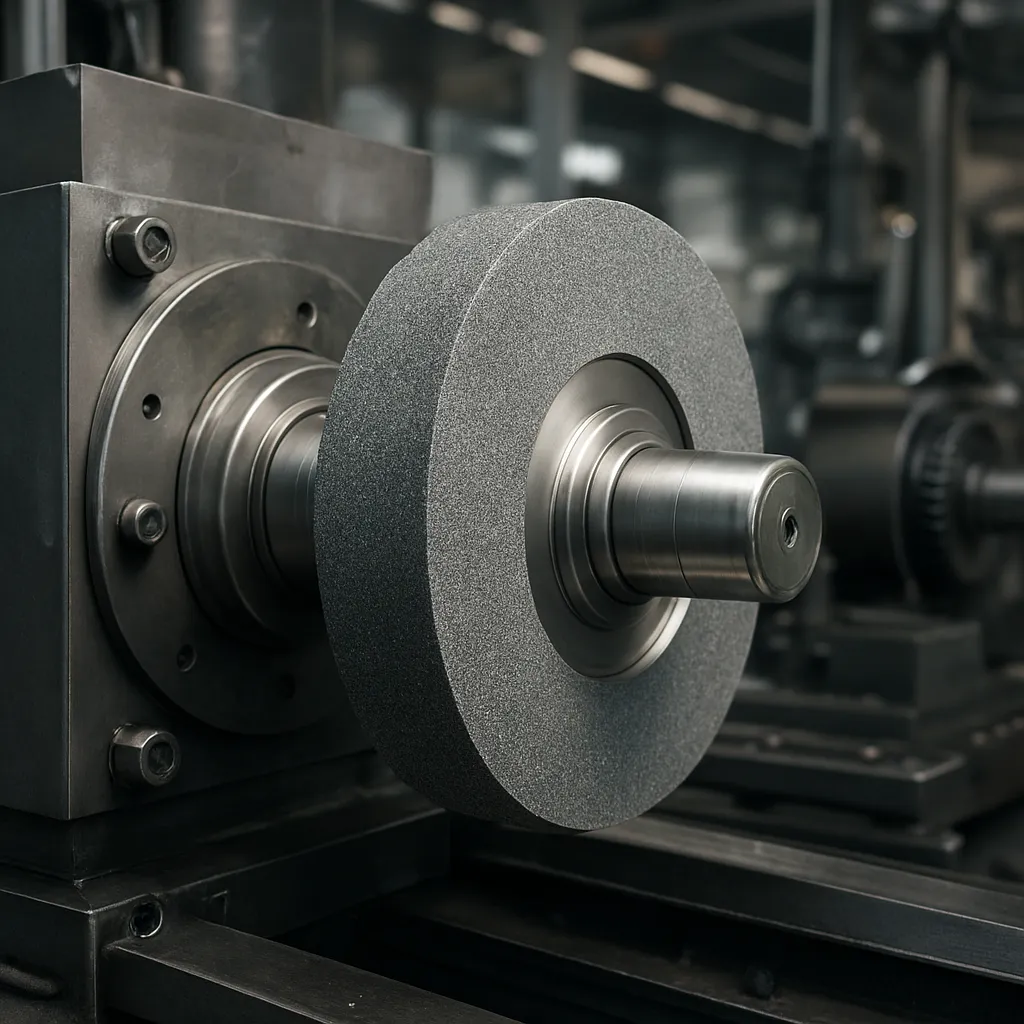

Obróbka skrawaniem materiałów trudnościeralnych – wiercenie, frezowanie, toczenie – stawia wysokie wymagania narzędziom i obrabiarkom. Stosuje się narzędzia z węglików spiekanych, często z powłokami ochronnymi, wysokie sztywności układu obrabiarka-uchwyt-narzędzie oraz odpowiednie chłodzenie. Parametry skrawania muszą być dobrane z uwzględnieniem wysokich sił skrawania i generowanego ciepła, aby uniknąć nadmiernego zużycia narzędzi oraz przegrzania powierzchni obrabianej.

Spawanie stali trudnościeralnych jest jednym z kluczowych etapów produkcji urządzeń przemysłowych. Wyższa twardość i zawartość pierwiastków stopowych zwiększają podatność materiału na pęknięcia zimne w strefie wpływu ciepła. Dlatego zaleca się stosowanie kontrolowanego podgrzewania wstępnego, utrzymywanie odpowiedniej temperatury międzyściegowej, dobór spoiw o właściwej wytrzymałości i plastyczności oraz powolne chłodzenie po zakończeniu procesu. Często stosuje się również spoiny pośrednie pomiędzy elementami o różnej twardości – np. pomiędzy stalą konstrukcyjną a blachą trudnościeralną – aby zredukować gradienty naprężeń i uniknąć pęknięć w strefach przejściowych.

Napawanie warstw ochronnych, zarówno ręczne, jak i zautomatyzowane, jest szeroko stosowaną techniką regeneracji i wzmacniania powierzchni elementów eksploatowanych. Warstwa napoiny, zawierająca wysoki udział węglików chromu, wolframu lub niobu, tworzy powłoki o bardzo wysokiej odporności na ścieranie, podczas gdy materiał bazowy pełni funkcję nośną. W praktyce regeneruje się w ten sposób m.in. ślimaki podajników, łopaty wentylatorów, wirniki pomp szlamowych, młoty kruszarek czy segmenty walców. Prawidłowa technologia napawania – dobór drutu lub elektrody, parametrów prądowych, liczby warstw, sposobu chłodzenia – ma kluczowe znaczenie dla uniknięcia pęknięć i odspajania się napoiny.

Eksploatacja urządzeń wyposażonych w elementy trudnościeralne powinna obejmować systematyczny monitoring ich stanu oraz planową wymianę części zużywalnych. Coraz częściej stosuje się rozwiązania umożliwiające szybki demontaż elementów okładzinowych, takie jak systemy wsuwane, płyty przykręcane od zewnątrz, segmentowe wykładziny czy kasety wymienne. W połączeniu z cyfrowymi systemami monitoringu zużycia – pomiarami grubości, analizą wibracji, termowizją – pozwala to optymalizować harmonogram przestojów remontowych i redukować koszty utrzymania ruchu.

Istotnym trendem jest również integracja danych o zużyciu elementów trudnościeralnych z systemami zarządzania utrzymaniem ruchu (CMMS) oraz z koncepcją Przemysłu 4.0. Informacje o faktycznym obciążeniu maszyn, ilości przetworzonego surowca, warunkach środowiskowych oraz historii wymian części zużywalnych pozwalają inżynierom na bardziej precyzyjny dobór materiałów, grubości i geometrii elementów roboczych. W efekcie możliwe jest projektowanie nowych generacji urządzeń o wydłużonej żywotności, lepszej efektywności energetycznej i krótszych czasach serwisowania.

Odpowiedzialne projektowanie i stosowanie materiałów trudnościeralnych to nie tylko kwestia techniczna, ale również ekonomiczna i środowiskowa. Wydłużenie okresu użytkowania elementów maszyn ogranicza zużycie surowców, zmniejsza ilość odpadów oraz redukuje ślad węglowy związany z częstą produkcją części zamiennych. Dlatego inżynierowie, producenci stali i użytkownicy końcowi coraz częściej współpracują na etapie projektowania całych linii technologicznych, aby optymalnie wykorzystać potencjał oferowany przez nowoczesne materiały trudnościeralne.