Kucie jest jedną z najstarszych metod obróbki metali, która polega na kształtowaniu materiału poprzez jego plastyczne odkształcanie. Współczesny przemysł metalurgiczny korzysta z dwóch głównych technologii kucia: kucia na gorąco i kucia na zimno. Obie metody mają swoje unikalne cechy, zalety i wady, które decydują o ich zastosowaniu w różnych gałęziach przemysłu.

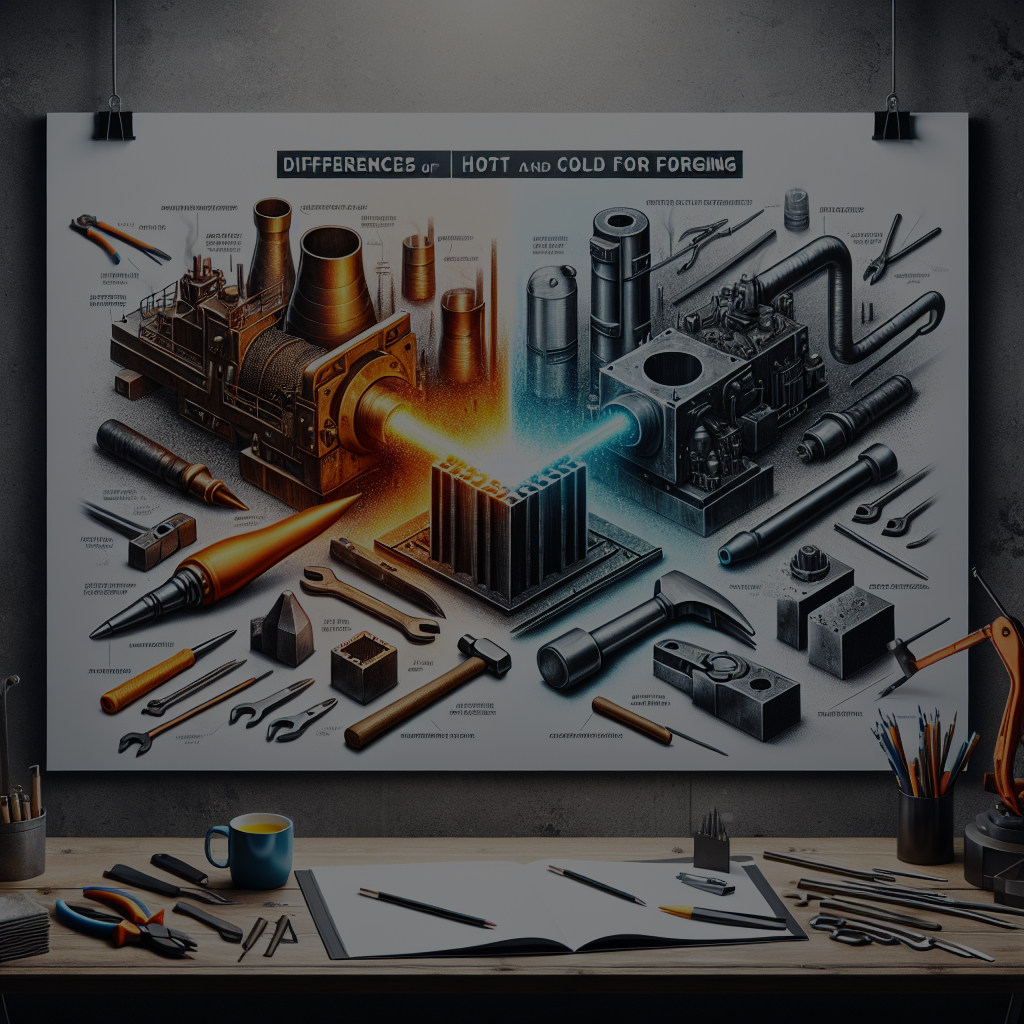

Różnice między kuciem na gorąco a kuciem na zimno

Proces technologiczny

Kucie na gorąco polega na kształtowaniu metalu w wysokiej temperaturze, zazwyczaj powyżej temperatury rekrystalizacji materiału. Proces ten umożliwia łatwiejsze odkształcanie metalu, ponieważ wysoka temperatura zmniejsza jego twardość i zwiększa plastyczność. W praktyce oznacza to, że metal jest podgrzewany do temperatury od 800°C do 1250°C, w zależności od rodzaju materiału.

Z kolei kucie na zimno odbywa się w temperaturze pokojowej lub w niewielkim zakresie podgrzewania, zazwyczaj poniżej temperatury rekrystalizacji. Proces ten wymaga większej siły do odkształcania metalu, ponieważ materiał zachowuje swoją twardość i wytrzymałość. Kucie na zimno jest często stosowane do produkcji precyzyjnych elementów, gdzie wymagana jest wysoka dokładność wymiarowa.

Właściwości mechaniczne

Jedną z kluczowych różnic między kuciem na gorąco a kuciem na zimno są właściwości mechaniczne uzyskiwanych wyrobów. Kucie na gorąco pozwala na uzyskanie wyrobów o lepszej jednorodności strukturalnej i mniejszej ilości wad wewnętrznych, takich jak pęknięcia czy porowatość. Wysoka temperatura procesu sprzyja rekrystalizacji, co prowadzi do usunięcia wewnętrznych naprężeń i poprawy właściwości mechanicznych materiału.

W przypadku kucia na zimno, wyroby charakteryzują się wyższą wytrzymałością i twardością, ale mogą zawierać większe naprężenia wewnętrzne. Proces ten nie sprzyja rekrystalizacji, co może prowadzić do powstawania wad strukturalnych, takich jak mikropęknięcia. Jednakże, kucie na zimno pozwala na uzyskanie wyrobów o bardzo wysokiej precyzji wymiarowej i gładkości powierzchni.

Zalety i wady kucia na gorąco

Zalety

- Lepsza plastyczność materiału: Wysoka temperatura procesu zmniejsza twardość metalu, co ułatwia jego kształtowanie.

- Jednorodność strukturalna: Proces rekrystalizacji usuwa wewnętrzne naprężenia i poprawia właściwości mechaniczne wyrobu.

- Możliwość kształtowania dużych elementów: Kucie na gorąco jest idealne do produkcji dużych i masywnych elementów, takich jak wały korbowe czy koła zębate.

Wady

- Wysokie koszty energetyczne: Proces wymaga dużej ilości energii do podgrzewania metalu do wysokich temperatur.

- Niższa precyzja wymiarowa: Wysoka temperatura może prowadzić do większych odkształceń i trudności w utrzymaniu dokładnych wymiarów.

- Potrzeba dodatkowej obróbki: Wyroby często wymagają dodatkowej obróbki mechanicznej, aby uzyskać ostateczne wymiary i gładkość powierzchni.

Zalety i wady kucia na zimno

Zalety

- Wysoka precyzja wymiarowa: Proces pozwala na uzyskanie wyrobów o bardzo dokładnych wymiarach i gładkiej powierzchni.

- Niższe koszty energetyczne: Brak potrzeby podgrzewania metalu do wysokich temperatur zmniejsza zużycie energii.

- Lepsze właściwości mechaniczne: Wyroby charakteryzują się wyższą wytrzymałością i twardością.

Wady

- Większe naprężenia wewnętrzne: Proces może prowadzić do powstawania wewnętrznych naprężeń i wad strukturalnych.

- Ograniczenia w kształtowaniu dużych elementów: Kucie na zimno jest mniej efektywne w przypadku dużych i masywnych elementów.

- Większa siła kucia: Proces wymaga większej siły do odkształcania metalu, co może prowadzić do większego zużycia narzędzi.

Zastosowanie obu technologii w przemyśle

Przemysł motoryzacyjny

W przemyśle motoryzacyjnym obie technologie kucia znajdują szerokie zastosowanie. Kucie na gorąco jest często wykorzystywane do produkcji dużych i masywnych elementów, takich jak wały korbowe, koła zębate czy elementy zawieszenia. Wysoka wytrzymałość i jednorodność strukturalna uzyskiwanych wyrobów są kluczowe dla zapewnienia niezawodności i trwałości pojazdów.

Z kolei kucie na zimno jest stosowane do produkcji precyzyjnych elementów, takich jak śruby, nakrętki czy elementy układów hamulcowych. Wysoka precyzja wymiarowa i gładkość powierzchni są istotne dla zapewnienia prawidłowego działania i bezpieczeństwa pojazdów.

Przemysł lotniczy

W przemyśle lotniczym kucie na gorąco jest wykorzystywane do produkcji dużych i skomplikowanych elementów konstrukcyjnych, takich jak elementy kadłuba, skrzydeł czy podwozia. Wysoka wytrzymałość i jednorodność strukturalna są kluczowe dla zapewnienia bezpieczeństwa i niezawodności samolotów.

Kucie na zimno znajduje zastosowanie w produkcji precyzyjnych elementów, takich jak łożyska, tuleje czy elementy układów sterowania. Wysoka precyzja wymiarowa i gładkość powierzchni są istotne dla zapewnienia prawidłowego działania i trwałości komponentów lotniczych.

Podsumowanie

Kucie na gorąco i kucie na zimno to dwie różne technologie obróbki metali, które mają swoje unikalne cechy, zalety i wady. Wybór odpowiedniej metody zależy od specyficznych wymagań aplikacji, takich jak wielkość i kształt elementu, wymagane właściwości mechaniczne oraz precyzja wymiarowa. W przemyśle motoryzacyjnym i lotniczym obie technologie znajdują szerokie zastosowanie, przyczyniając się do produkcji wyrobów o wysokiej jakości i niezawodności.