Krzemionka spiekana należy do grupy specjalistycznych materiałów ceramicznych, które pełnią kluczową rolę w wielu gałęziach przemysłu zaawansowanych technologii. Łączy w sobie wyjątkową odporność termiczną, stabilność chemiczną i bardzo dobre właściwości dielektryczne, co czyni ją materiałem o wysokim znaczeniu gospodarczym. W artykule przedstawiono jej charakterystykę, procesy produkcji, zastosowania w różnych branżach, a także perspektywy rozwoju i powiązania z nowoczesnymi technologiami.

Charakterystyka krzemionki spiekanej jako materiału ceramicznego

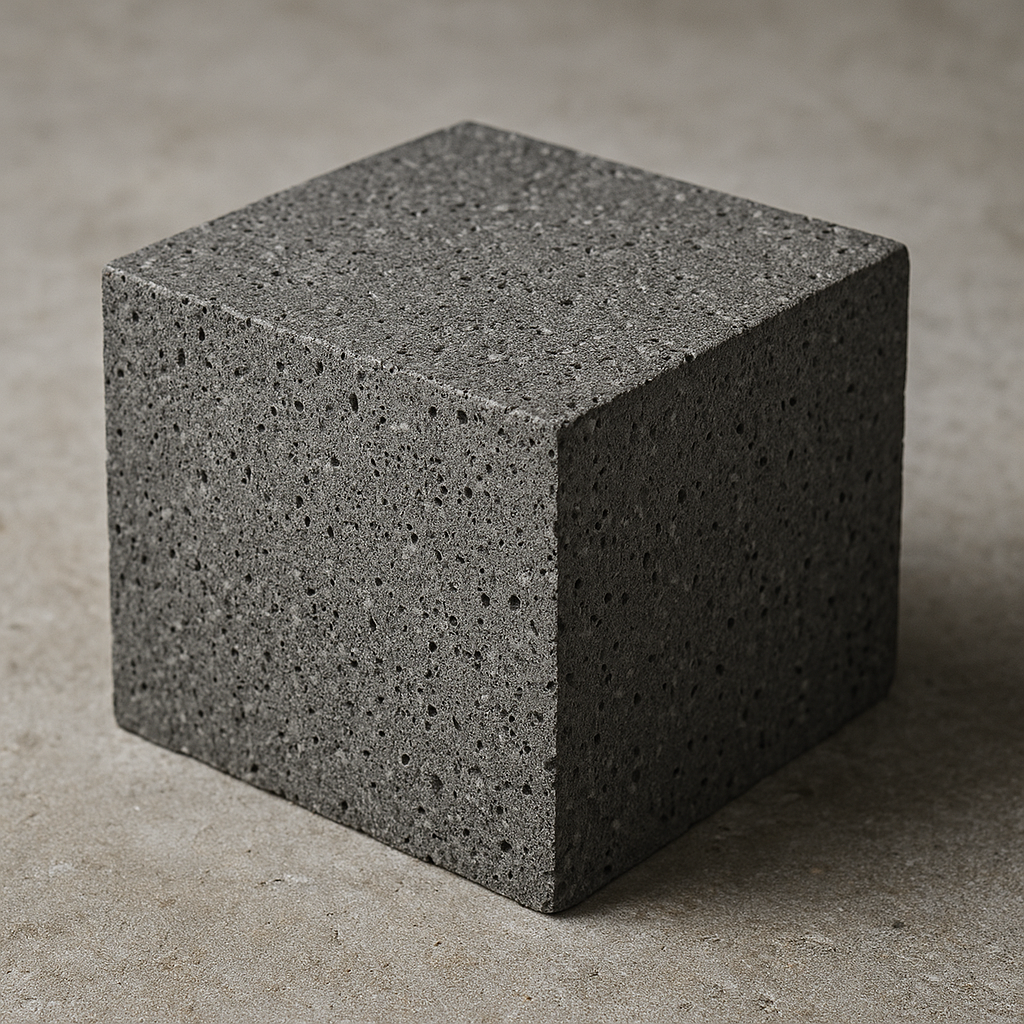

Krzemionka spiekana jest materiałem otrzymywanym głównie z dwutlenku krzemu (SiO₂), który stanowi jeden z najbardziej rozpowszechnionych związków w skorupie ziemskiej. W przypadku ceramiki technicznej wykorzystuje się jednak surowce o wysokiej czystości, aby uzyskać pożądane własności fizykochemiczne. Decydujące znaczenie mają: struktura, porowatość, wielkość ziarna oraz obecność domieszek.

W kontekście ceramiki krzemionkowej wyróżnia się kilka odmian strukturalnych dwutlenku krzemu: kwarc, trydymit i kryształ krystobalitu. W temperaturze pokojowej stabilny jest kwarc, jednak przy wysokich temperaturach zachodzą przemiany fazowe, którym towarzyszą zmiany objętości. Dla projektanta materiału oznacza to konieczność kontrolowania procesu wypalania, aby zminimalizować naprężenia i ryzyko pęknięć.

Typowa krzemionka spiekana ma gęstość pozorną znacznie niższą od kryształu kwarcu, co wynika z obecności porów. Porowatość ta może być zarówno wadą, jak i zaletą. Z jednej strony pory obniżają wytrzymałość mechaniczną, z drugiej zaś poprawiają odporność na szok cieplny, ponieważ ograniczają propagację naprężeń. Dzięki temu materiał może być szybko ogrzewany i chłodzony bez natychmiastowego niszczenia, co jest istotne np. w procesach hutniczych lub w odlewnictwie metali.

Do najważniejszych cech krzemionki spiekanej należą:

- bardzo wysoka odporność na działanie wysokiej temperatury (jej struktura zachowuje stabilność nawet powyżej 1000°C w zależności od odmiany),

- niski współczynnik rozszerzalności cieplnej, sprzyjający odporności na nagłe zmiany temperatury,

- wysoka odporność chemiczna w kontakcie z większością kwasów, z wyjątkiem kwasu fluorowodorowego i silnie korozyjnych stopów metali w stanie ciekłym,

- dobre właściwości dielektryczne, przydatne w zastosowaniach elektrycznych i elektronicznych,

- niska przewodność cieplna w porównaniu z metalami, powodująca dobre właściwości izolacyjne.

Istotnym parametrem technicznym jest temperatura mięknięcia i pełzania, czyli zakres, w którym materiał zaczyna wykazywać odkształcenia pod długotrwałym obciążeniem termicznym. W przypadku krzemionki spiekanej wartości te są stosunkowo wysokie, co umożliwia jej stosowanie w środowiskach o ekstremalnie wysokiej temperaturze, jak np. w piecach przemysłowych, odlewniach czy instalacjach do przetwarzania szkła i metali nieżelaznych.

Często stosuje się również różnego rodzaju domieszki, które poprawiają niektóre własności, takie jak wytrzymałość mechaniczna, odporność na ścieranie czy kontrola rozszerzalności cieplnej. Domieszkowanie tlenkami glinu, cyrkonu lub innymi komponentami ceramicznymi pozwala inżynierom materiałowym lepiej dopasować krzemionkę spiekaną do konkretnych, wyspecjalizowanych zastosowań.

Procesy produkcji i technologie wytwarzania krzemionki spiekanej

Podstawą wytwarzania krzemionki spiekanej jest przygotowanie odpowiedniego surowca, formowanie wyrobów i ich wypał w kontrolowanych warunkach. Choć ogólny schemat produkcji przypomina tradycyjne procesy ceramiczne, w przypadku materiałów technicznych takich jak krzemionka spiekana stosuje się znacznie bardziej precyzyjne procedury kontroli jakości i nowoczesne technologie.

Przygotowanie surowca i mielenie

Surowcem może być wysokiej czystości piasek kwarcowy, topione szkło krzemionkowe lub syntetyczna krzemionka amorficzna. Piasek o odpowiedniej czystości jest kruszony, mielony i klasyfikowany pod względem granulacji. Im drobniejsze i bardziej jednorodne ziarno, tym łatwiej uzyskać jednorodny spiek o kontrolowanej porowatości. Proces mielenia często przeprowadza się w młynach kulowych lub młynach strumieniowych, gdzie stosuje się medium mielące z twardych materiałów, aby nie wprowadzać niepożądanych zanieczyszczeń.

Na tym etapie mogą być dodawane spoiwa organiczne (np. polimery) oraz dodatki modyfikujące, które wpływają na właściwości reologiczne masy przed formowaniem. Obecność dodatków organicznych ułatwia wytwarzanie skomplikowanych kształtów, a po wypaleniu są one całkowicie usuwane, pozostawiając strukturę związaną spiekiem krzemionki.

Formowanie wyrobów

Formowanie krzemionki spiekanej może odbywać się różnymi metodami, w zależności od wymaganej precyzji, kształtu i skali produkcji. Do najczęściej stosowanych technik należą:

- prasowanie na sucho,

- odlewanie z mas lejnych (tzw. slip casting),

- prasowanie izostatyczne,

- formowanie wtryskowe z udziałem spoiw polimerowych,

- formowanie addytywne (druk 3D z proszków ceramicznych lub zawiesin).

Prasowanie na sucho wykorzystuje sproszkowany surowiec z niewielką ilością środka wiążącego i polega na zagęszczeniu materiału w matrycy pod wysokim ciśnieniem. Jest to metoda efektywna przy produkcji prostych kształtów, takich jak pierścienie, płytki czy tuleje. Prasowanie izostatyczne, w którym ciśnienie działa równomiernie na cały przedmiot, pozwala uzyskać bardziej jednorodną strukturę i wyższą gęstość wyjściową, co przekłada się na mniejsze skurcze przy wypalaniu i wyższą dokładność wymiarową.

Odlewanie z mas lejnych polega na wypełnieniu porowatych form (zwykle gipsowych lub wykonanych z innych materiałów porowatych) zawiesiną drobno zmielonej krzemionki w wodzie z dodatkami upłynniającymi. Woda jest wchłaniana przez formę, a na jej powierzchni osadza się warstwa stałego materiału. Po osiągnięciu odpowiedniej grubości ścianki produkt jest wyjmowany, suszony i przygotowywany do wypalania.

W zaawansowanych zastosowaniach coraz częściej wykorzystuje się techniki formowania wtryskowego z udziałem wiązań polimerowych, a także technologie przyrostowe. Pozwalają one uzyskać skomplikowane geometrią elementy, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Jest to szczególnie istotne w sektorach, gdzie krzemionka spiekana pełni funkcję precyzyjnych komponentów, jak np. w aparaturze pomiarowej, urządzeniach optycznych czy sensorach wysokotemperaturowych.

Suszenie i wypał

Po uformowaniu wyrobów następuje etap suszenia. Jego celem jest równomierne usunięcie wilgoci, aby uniknąć pęknięć wynikających z lokalnych różnic skurczu. Suszenie prowadzi się w kontrolowanej atmosferze i temperaturze, niekiedy z użyciem suszarni tunelowych lub komorowych z precyzyjną regulacją warunków.

Kolejnym kluczowym etapem jest wypalanie, często wielostopniowe. W niższych temperaturach usuwa się dodatki organiczne, które ulegają rozkładowi i spaleniu. W wyższych temperaturach zachodzi właściwy proces spiekania, w którym ziarna krzemionki łączą się ze sobą, redukując porowatość i zwiększając wytrzymałość. Profil temperaturowy jest dopasowywany do konkretnego składu i pożądanych końcowych właściwości materiału. Precyzyjna kontrola szybkości nagrzewania i chłodzenia jest kluczowa, aby uniknąć destrukcyjnych przemian fazowych i powstawania mikropęknięć.

Temperatury wypalania wyrobów z krzemionki spiekanej mieszczą się zazwyczaj w zakresie od około 1100°C do ponad 1500°C, w zależności od rodzaju surowca, ziarnistości i dodatków. W przemyśle wykorzystuje się zarówno piece komorowe, jak i ciągłe piece tunelowe, a przy produkcji wyrobów specjalistycznych również piece z kontrolowaną atmosferą (np. próżniową lub inertną).

Obróbka wykończeniowa i kontrola jakości

Po wypaleniu wyroby mogą wymagać obróbki wykończeniowej: szlifowania, wiercenia, polerowania lub precyzyjnego dopasowania wymiarowego. Ze względu na dużą twardość i kruchość ceramiki krzemionkowej stosuje się narzędzia diamentowe oraz technologie obróbki z wykorzystaniem medium ściernego o wysokiej twardości. Obróbka jest procesem wymagającym doświadczenia, ponieważ należy unikać wprowadzania dodatkowych naprężeń, które mogłyby prowadzić do pęknięć.

Kontrola jakości obejmuje badania mikroskopowe struktury, pomiar gęstości, porowatości, przewodnictwa cieplnego oraz odporności mechanicznej. Zależnie od przeznaczenia wyrobu stosuje się testy odporności na szok termiczny, badania wytrzymałości na zginanie, ściskanie i ścieranie, a także testy odporności chemicznej w agresywnym środowisku. W zastosowaniach wysokospecjalistycznych (np. elementy aparatury naukowej, części do urządzeń półprzewodnikowych) stosuje się również techniki analityczne, takie jak spektroskopia rentgenowska czy analiza termiczna DTA/TG, aby dokładnie poznać zachowanie materiału w podwyższonych temperaturach.

Zastosowania krzemionki spiekanej i jej znaczenie gospodarcze

Krzemionka spiekana znajduje szerokie zastosowanie w wielu sektorach przemysłu, szczególnie tam, gdzie wymagane są materiały odporne na wysoką temperaturę, agresywne środowisko chemiczne i długotrwałą eksploatację. Jej rosnąca rola wynika zarówno z postępu technologicznego, jak i dążenia do zwiększenia trwałości i efektywności procesów przemysłowych.

Przemysł metalurgiczny i odlewnictwo

Jedną z najważniejszych dziedzin wykorzystania krzemionki spiekanej jest przemysł metalurgiczny oraz odlewniczy. Materiał ten jest używany do produkcji tygli, form odlewniczych, kanałów dostarczających metal ciekły i różnego rodzaju elementów ogniotrwałych. Dzięki swojej odporności na szok termiczny oraz stosunkowo dobrej odporności na działanie ciekłych metali, krzemionka spiekana zwiększa żywotność wyposażeń pieców i linii odlewniczych.

W hutnictwie stali, żeliwa oraz metali nieżelaznych (np. aluminium, miedzi, stopów niklu) stosuje się wyłożenia pieców i elementy konstrukcyjne wykonane z krzemionki spiekanej, które mają za zadanie zabezpieczać konstrukcję stalową pieca przed wysoką temperaturą oraz agresywną atmosferą. Przy odpowiednim doborze składu chemicznego i mikrostruktury ceramika ta potrafi wytrzymać wiele cykli nagrzewania i chłodzenia, co obniża koszty konserwacji i przestojów.

W odlewnictwie precyzyjnym krzemionka spiekana jest stosowana do produkcji form do wytwarzania elementów o skomplikowanej geometrii, szczególnie w sektorze lotniczym i motoryzacyjnym. Stabilność wymiarowa form w wysokiej temperaturze umożliwia uzyskanie odlewów o wysokiej dokładności i gładkiej powierzchni, co skraca późniejszy etap obróbki mechanicznej.

Przemysł szklarski i ceramika techniczna

Z uwagi na podobieństwo chemiczne do szkła, krzemionka spiekana jest cenionym materiałem w przemyśle szklarskim. Stosuje się ją do produkcji elementów, które mają bezpośredni kontakt ze szkłem w stanie ciekłym lub w wysokiej temperaturze, takich jak rynny transportowe, tuleje, elementy prowadzące czy części form szklarskich. Jej odporność na korozję chemiczną i stabilność termiczna sprawiają, że utrzymuje właściwości przez długi czas, ograniczając wprowadzanie zanieczyszczeń do szkła.

W szerszym obszarze ceramiki technicznej krzemionka spiekana jest wykorzystywana jako materiał bazowy do różnego rodzaju izolatorów, elementów konstrukcyjnych i komponentów urządzeń, które muszą pracować w wysokiej temperaturze przy jednoczesnej elektrycznej izolacji. Stąd jej obecność w piecach laboratoryjnych, urządzeniach do badania materiałów, a także w przemyśle chemicznym i farmaceutycznym, gdzie wymagana jest wysoka czystość oraz odporność na agresywne środki chemiczne.

Elektronika, elektrotechnika i optoelektronika

Krzemionka spiekana, a zwłaszcza jej odmiany o wysokiej czystości, odgrywa ważną rolę w elektronice i elektrotechnice. Stosuje się ją do produkcji izolatorów wysokotemperaturowych w piecach do obróbki termicznej układów scalonych, w złączach i przepustach kablowych pracujących w trudnych warunkach, a także w elementach osłonowych czujników temperatury i sond pomiarowych.

Dobre właściwości dielektryczne oraz stabilność w szerokim zakresie temperatur sprawiają, że krzemionka spiekana jest używana w strukturach wsporczych i obudowach dla delikatnych komponentów elektronicznych, które muszą być chronione przed wpływem środowiska. W optoelektronice z kolei wykorzystuje się elementy z krzemionki spiekanej jako części oprzyrządowania, uchwyty i komponenty mechaniczne w systemach laserowych czy aparaturze pomiarowej, gdzie niezbędna jest niewielka rozszerzalność cieplna oraz odporność na napromieniowanie.

Energetyka i technologie wysokotemperaturowe

Rozwój nowoczesnej energetyki – zarówno konwencjonalnej, jak i opartej na źródłach odnawialnych – zwiększa zapotrzebowanie na materiały wytrzymałe w skrajnych warunkach. W elektrowniach konwencjonalnych krzemionka spiekana jest stosowana do elementów pieców, palenisk, kotłów oraz systemów transportu popiołu. Odporność na temperaturę i ścieranie sprzyja długotrwałej, bezawaryjnej eksploatacji.

W energetyce odnawialnej, szczególnie w technologiach skoncentrowanej energii słonecznej (CSP), pojawiają się komponenty ceramiczne narażone na długotrwałe działanie wysokiej temperatury oraz promieniowania słonecznego. Krzemionka spiekana może być stosowana jako materiał strukturalny w odbiornikach ciepła, izolacjach wysokotemperaturowych lub elementach konstrukcyjnych, gdzie liczy się niska rozszerzalność cieplna i dobra wytrzymałość przy podwyższonej temperaturze.

W obszarze energetyki jądrowej krzemionkę spiekaną rozważa się jako materiał pomocniczy w systemach osłonowych, izolacyjnych oraz elementach aparatury do badań nad materiałami paliwowymi. Jej odporność chemiczna i stabilność radiacyjna w określonych warunkach sprawiają, że jest interesującą alternatywą dla niektórych klasycznych materiałów ceramicznych.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie gospodarcze krzemionki spiekanej rośnie wraz z rozwojem sektorów zaawansowanych technologii, takich jak przemysł lotniczy, motoryzacyjny, elektroniczny, energetyczny czy chemiczny. Materiał ten przyczynia się do wydłużenia trwałości urządzeń, redukcji awarii oraz zwiększenia efektywności procesów produkcyjnych. Dłuższa żywotność elementów ogniotrwałych i izolacyjnych zmniejsza liczbę przestojów, a tym samym poprawia wskaźniki ekonomiczne przedsiębiorstw.

Wartością dodaną jest również możliwość tworzenia produktów o wyższej jakości – na przykład odlewów o bardziej precyzyjnych wymiarach, szkła o mniejszej ilości zanieczyszczeń czy komponentów elektronicznych pracujących stabilnie w wyższych temperaturach. Wszystko to przekłada się na konkurencyjność firm na rynku, w którym rośnie zapotrzebowanie na materiały o doskonałych parametrach technicznych.

W ujęciu globalnym rynek zaawansowanej ceramiki, do której należy krzemionka spiekana, cechuje się stałym wzrostem. Rozbudowa infrastruktury przemysłowej, transformacja energetyczna oraz inwestycje w technologie cyfrowe i automatyzację tworzą rosnące zapotrzebowanie na specjalistyczne materiały. W tym kontekście krzemionka spiekana jest atrakcyjnym wyborem, ponieważ opiera się na szeroko dostępnym surowcu, jakim jest dwutlenek krzemu, a jednocześnie umożliwia tworzenie wyspecjalizowanych rozwiązań o wysokiej wartości dodanej.

W wielu krajach rozwijane są programy badawcze dotyczące modyfikacji krzemionki spiekanej, mające na celu poprawę jej wytrzymałości mechanicznej, zwiększenie odporności na szok termiczny lub obniżenie masy właściwej przy zachowaniu wysokiej trwałości. Prowadzone są badania nad materiałami kompozytowymi, gdzie krzemionka spiekana łączona jest z innymi tlenkami lub włóknami ceramicznymi. Takie hybrydowe rozwiązania pozwalają uzyskać zestaw parametrów niedostępnych dla czystej krzemionki.

Ciekawostki, wyzwania i kierunki badań

Interesującym aspektem krzemionki spiekanej jest jej związek z naturą: dwutlenek krzemu stanowi bowiem podstawowy składnik wielu skał, piasków i minerałów. Wraz z rozwojem technologii obróbki odkryto, że ten powszechny surowiec może stać się bazą dla materiałów o bardzo zaawansowanych właściwościach. To, co w naturze jest prostym składnikiem piasku, w laboratoriach i zakładach produkcyjnych staje się strategicznym materiałem przemysłowym.

Wyzwania związane z rozwojem krzemionki spiekanej obejmują między innymi konieczność dokładnej kontroli procesu wypalania, aby zminimalizować negatywne skutki przemian fazowych kwarcu. Skoki objętości przy przejściach między różnymi odmianami krystalicznymi mogą powodować mikropęknięcia i obniżać wytrzymałość materiału, dlatego inżynierowie opracowują specjalne profile nagrzewania i chłodzenia, a także modyfikują skład materiału, wprowadzając stabilizatory fazowe.

Wśród ciekawych kierunków badań można wymienić opracowywanie porowatych struktur krzemionki spiekanej do zastosowań filtracyjnych i katalitycznych. Kontrolowana porowatość pozwala na tworzenie filtrów odpornych na wysokie temperatury, wykorzystywanych np. w oczyszczaniu spalin czy procesach chemicznych. Dodatkowo rozwój druku 3D ceramiki otwiera możliwość produkcji skomplikowanych struktur o gradiencie porowatości, co może znaleźć zastosowanie w wymiennikach ciepła, elementach konstrukcyjnych lekkich, a jednocześnie odpornych na ekstremalne warunki.

Coraz większe znaczenie zyskują również aspekty środowiskowe i zrównoważony rozwój. Ponieważ krzemionka spiekana bazuje na surowcu szeroko dostępnym w naturze, jej produkcja może być prowadzona z wykorzystaniem lokalnych zasobów, ograniczając koszty transportu i emisję CO₂. Wprowadzane są także technologie odzysku i recyklingu wyrobów ceramicznych po zakończeniu ich eksploatacji, co pozwala ograniczyć ilość odpadów oraz ponownie wykorzystać wartościowy materiał w formie kruszywa lub dodatku do nowych wyłożeń ogniotrwałych.

Na styku nauki i przemysłu powstają wyspecjalizowane laboratoria badawcze, w których analizuje się mikrostrukturę, kinetykę spiekania oraz zachowanie krzemionki w ekstremalnych warunkach. Zastosowanie zaawansowanych metod, takich jak mikroskopia elektronowa, techniki rentgenowskie czy symulacje numeryczne, umożliwia precyzyjne przewidywanie własności wyrobów już na etapie projektowania składu masy ceramicznej. Dzięki temu skraca się czas wdrażania nowych produktów i zwiększa ich niezawodność w praktyce przemysłowej.

Nie bez znaczenia jest również fakt, że krzemionka spiekana, będąc materiałem niepalnym, chemicznie stabilnym i odpornym na starzenie w wysokiej temperaturze, może przyczyniać się do zwiększenia bezpieczeństwa instalacji przemysłowych. W wielu urządzeniach zastępuje elementy metalowe lub polimerowe, które w skrajnych warunkach traciły swoje własności i stwarzały ryzyko awarii. Zastosowanie zaawansowanej ceramiki, opartej na krzemionce, staje się więc nie tylko decyzją technologiczną, ale także ważnym elementem strategii bezpieczeństwa i odpowiedzialności przemysłowej.

Wraz z postępem technologicznym rośnie znaczenie precyzyjnego doboru właściwości materiału do konkretnego zastosowania. Inżynierowie coraz częściej korzystają z narzędzi komputerowych do symulacji procesów cieplnych, mechanicznych i chemicznych. Pozwala to tworzyć rozwiązania uwzględniające skomplikowane rozkłady temperatury i naprężeń w realnych warunkach pracy. Krzemionka spiekana, dzięki swojej wszechstronności i możliwości modyfikacji, wpisuje się w ten trend jako materiał o dużym, wciąż nie w pełni wykorzystanym potencjale.

Połączenie dostępności surowców, rozwiniętych technologii produkcji oraz rosnącego zapotrzebowania na odporną i trwałą ceramikę wysokotemperaturową sprawia, że krzemionka spiekana zajmuje znaczące miejsce w gospodarce. Dalszy rozwój tej dziedziny wiąże się z innowacjami materiałowymi, automatyzacją procesów oraz ścisłą współpracą ośrodków naukowych z przemysłem, co umożliwi pełniejsze wykorzystanie możliwości, jakie oferuje ten szczególny materiał ceramiczny.