Krzemionka koloidalna należy do najważniejszych i najbardziej wszechstronnych nanomateriałów stosowanych we współczesnym przemyśle i nauce. Łączy w sobie cechy tradycyjnych materiałów mineralnych z wyjątkowymi właściwościami nanostrukturalnymi, takimi jak bardzo duża powierzchnia właściwa, możliwość precyzyjnej modyfikacji chemicznej oraz kontrola rozmiaru i kształtu cząstek. Dzięki temu znajduje zastosowanie w tak różnych obszarach, jak chemia budowlana, farmacja, elektronika, optyka, żywność, kosmetyki, a nawet inżynieria środowiska i biotechnologia. Zrozumienie, jak powstaje krzemionka koloidalna, jakie ma cechy fizykochemiczne oraz jakie pełni funkcje w gospodarce, pozwala lepiej ocenić jej znaczenie dla nowoczesnych technologii i kierunków dalszego rozwoju materiałów nanostrukturalnych.

Podstawy chemiczne, właściwości i rodzaje krzemionki koloidalnej

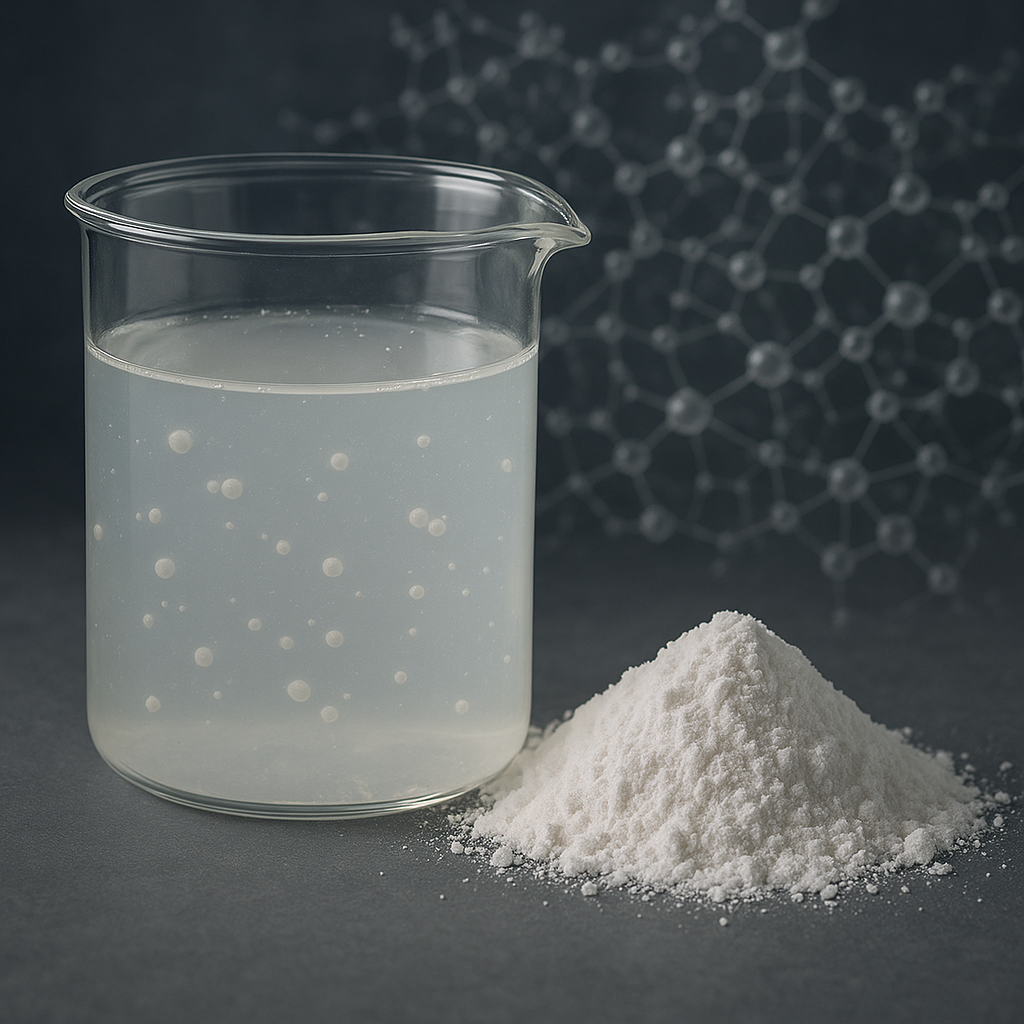

Krzemionka koloidalna to układ dyspersyjny, w którym bardzo drobne cząstki dwutlenku krzemu (SiO₂) są rozproszone w fazie ciekłej, najczęściej w wodzie. Cząstki te mają rozmiar z zakresu nanometrów do kilkudziesięciu lub kilkuset nanometrów, a więc mieszczą się w definicji nanomateriałów. Tak małe rozmiary powodują, że materiał ten wykazuje właściwości zupełnie odmienne od klasycznej, makroskopowej krzemionki kwarcowej znanej z piasku czy szkła.

Strukturalnie cząstki krzemionki koloidalnej zbudowane są z trójwymiarowej sieci atomów krzemu połączonych mostkami tlenowymi (wiązaniami Si–O–Si). Na powierzchni cząstek znajdują się grupy silanolowe (Si–OH), które nadają im charakter hydrofilowy oraz decydują o reaktywności chemicznej i zdolności do modyfikacji. Dzięki obecności tych grup możliwe jest przyłączanie różnorodnych cząsteczek organicznych i nieorganicznych, co pozwala tworzyć materiały hybrydowe o określonych funkcjach: od zwiększonej adhezji, przez przewodnictwo jonowe, aż po selektywną adsorpcję określonych związków.

Istotną cechą krzemionki koloidalnej jest bardzo duża powierzchnia właściwa w przeliczeniu na jednostkę masy. W praktyce oznacza to, że już niewielki dodatek krzemionki do układu może znacząco zmienić jego lepkość, własności reologiczne, zdolność do zagęszczania czy tiksotropię. Duża powierzchnia sprzyja również adsorpcji cząsteczek gazów, cieczy i związków organicznych, co jest wykorzystywane np. w filtracji, katalizie czy kontrolowanym uwalnianiu substancji czynnych w farmacji.

Ze względu na sposób otrzymywania oraz strukturę wyróżnia się kilka głównych typów krzemionki koloidalnej:

- koloidalna krzemionka amorficzna – najczęściej spotykana, z cząstkami o nieregularnym, kulistym zarysie; jest to typowy produkt procesów zol-żel;

- krzemionka sferyczna monodyspersyjna – otrzymywana z dobrą kontrolą rozmiaru i wąskim rozkładem średnic, ceniona w analizie biomedycznej, chromatografii i optyce;

- krzemionka mezoporowata – o uporządkowanym lub częściowo uporządkowanym układzie porów mezoskopowych, charakteryzująca się bardzo dużą powierzchnią oraz dogodnymi kanałami dyfuzji dla cząsteczek;

- krzemionka koloidalna modyfikowana powierzchniowo – zawierająca przyłączone grupy organiczne (np. aminowe, epoksydowe, metakrylanowe), co poprawia kompatybilność z polimerami, olejami czy różnymi matrycami kompozytowymi;

- krzemionka dymna (pylista), często mylona z koloidalną, choć powstaje inną metodą – poprzez pirolizę w fazie gazowej; może następnie tworzyć dyspersje koloidalne, jednak jej struktura pierwotna i morfologia są odmienne od typowych zol-żelowych nanocząstek.

Płynne preparaty krzemionki koloidalnej zawierają oprócz cząstek SiO₂ także wodę, niewielkie ilości jonów stabilizujących (np. sodowych) oraz, w zależności od producenta, dodatki modyfikujące pH i stabilność. Układ taki jest termodynamicznie metastabilny, ale może być przez długi czas stabilizowany dzięki ładunkom powierzchniowym na cząstkach oraz siłom elektrostatycznym. Stabilność koloidu jest kluczowa dla jego użyteczności technologicznej – od niej zależy, czy krzemionka nie będzie się niepożądanie zlepiać, opadać na dno czy wiązać z niektórymi składnikami formulacji.

Produkcja krzemionki koloidalnej – procesy technologiczne i kontrola parametrów

Wytwarzanie krzemionki koloidalnej opiera się przede wszystkim na chemii krzemianów oraz procesach zol-żel, pozwalających przejść od roztworu związków krzemu do układu koloidalnego z kontrolowanym rozmiarem i kształtem cząstek. Kluczową rolę odgrywa tu kontrola pH, stężenia reagentów, temperatury, czasu reakcji oraz obecności dodatków inicjujących lub hamujących agregację.

Synteza z krzemianów sodu i kwasów

Najbardziej rozpowszechniona przemysłowa metoda produkcji krzemionki koloidalnej wykorzystuje wodne roztwory krzemianu sodu (szkła wodnego). Krzemian ten otrzymuje się zwykle z piasku kwarcowego i sody w procesach wysokotemperaturowych lub metodami hydrotermalnymi. Następnie roztwór szkła wodnego poddaje się neutralizacji odpowiednim kwasem mineralnym, zwykle kwasem solnym lub siarkowym. W wyniku reakcji powstaje kwas krzemowy, który w warunkach odpowiedniego pH i stężenia spontanicznie kondensuje, tworząc cząstki koloidalne dwutlenku krzemu rozproszone w wodzie.

Podstawowe etapy takiej produkcji można streścić następująco:

- przygotowanie roztworu szkła wodnego o określonej koncentracji i stosunku molowym Na₂O:SiO₂;

- kontrolowane dodawanie kwasu w temperaturze od kilkunastu do kilkudziesięciu stopni C, z regulacją pH zwykle w zakresie 8–10 lub niżej, zależnie od projektu procesu;

- tworzenie się cząstek krzemionki – nukleacja i wzrost jąder, prowadzące do powstania stabilnego zolu krzemionkowego;

- starzenie zolu – proces dojrzewania, w którym następuje kontrolowany wzrost cząstek, zmiany w ich strukturze porowatej oraz poprawa stabilności koloidalnej;

- usuwanie jonów sodu i soli powstających podczas neutralizacji – najczęściej metodą wymiany jonowej (kolumny jonowymienne), dializy lub filtracji membranowej;

- dostosowanie końcowego stężenia i pH, czasem także wprowadzenie środków modyfikujących lepkość, reologię bądź właściwości powierzchni.

Otrzymane w ten sposób dyspersje krzemionki mogą mieć różne stężenia (np. 15–50% masowych SiO₂) oraz zróżnicowany rozmiar cząstek (od kilkunastu do kilkuset nanometrów). Zależnie od docelowego zastosowania producent dobiera odpowiedni profil procesu, tworząc np. preparaty agresywnie odtłuszczające dla przemysłu metalowego lub wysoko czyste dyspersje dla elektroniki i farmacji.

Metody zol-żel z użyciem alkoksydów krzemu

Dla zastosowań wymagających bardzo wysokiej czystości, monodyspersyjności lub szczególnego kształtu cząstek wykorzystuje się często zręczniejsze, ale droższe metody zol-żel oparte na alkoksydach krzemu, takich jak tetraetoksysilan (TEOS) czy tetrametoksysilan (TMOS). W takich procesach:

- alkoksyd krzemu rozpuszcza się w odpowiednim rozpuszczalniku (zwykle alkoholowym, czasem z udziałem wody);

- dodaje się katalizator kwasowy lub zasadowy, który przyspiesza hydrolizę wiązań Si–OR do Si–OH;

- przeprowadza się kontrolowaną kondensację grup silanolowych, tworząc rosnące cząstki krzemionki;

- poprzez dobór warunków (stosunku wody do alkoksydu, typu katalizatora, temperatury, siły jonowej) wpływa się na rozkład wielkości cząstek, ich sferyczność i tendencje do agregacji.

Metody te umożliwiają otrzymywanie kulistych, monodyspersyjnych nanocząstek, szczególnie cenionych przy wytwarzaniu precyzyjnych materiałów optycznych, nośników katalizatorów czy nanokompozytów polimerowych. Zol-żel z alkoksydów pozwala również na łatwe wprowadzanie dodatkowych składników, takich jak tytan, cyrkon czy glin, tworząc hybrydowe tlenki o zmodyfikowanych właściwościach, np. wyższej odporności termicznej czy kwasowo-zasadowej.

Kontrola wielkości i kształtu cząstek

Przemysłowa produkcja krzemionki koloidalnej wymaga ścisłej kontroli rozmiaru i rozkładu wielkości cząstek, ponieważ od tego zależą m.in. lepkość, przezroczystość, zdolność zagęszczania zawiesin, a także właściwości mechaniczne i optyczne gotowych produktów. Osiąga się to przede wszystkim przez:

- dokładne kontrolowanie pH w trakcie syntezy – w środowisku bardziej zasadowym cząstki zwykle rosną wolniej, ale zachowują lepszą stabilność; w bardziej kwaśnym środowisku mogą szybciej agregować;

- sterowanie temperaturą – wyższa temperatura przyspiesza reakcje hydrolizy i kondensacji, a także wpływa na proces starzenia zolu;

- dostosowanie stężenia reagentów – bardziej rozcieńczone roztwory sprzyjają powstawaniu mniejszych, bardziej jednorodnych cząstek;

- dodawanie środków stabilizujących – np. jonów sodu, amonu, a w szczególnych przypadkach polimerów lub surfaktantów, które ograniczają sklejanie się cząstek;

- wielostopniowe oczyszczanie, w tym filtrację i separację frakcji o określonym rozmiarze.

W zaawansowanych technologiach stosuje się również techniki mikroreaktorowe, w których synteza nanocząstek zachodzi w miniaturowych kanałach z bardzo precyzyjną kontrolą warunków przepływu i mieszania. Pozwala to na skalowanie produkcji przy zachowaniu parametrów porównywalnych z laboratoryjnymi syntezami, co ma duże znaczenie np. dla materiałów optoelektronicznych czy biotechnologicznych.

Suszenie, granulacja i formy handlowe

Chociaż krzemionka koloidalna jest z definicji układem ciekłym, w praktyce przemysłowej często stosuje się ją w formie proszków, granulatów lub koncentratów. Osiąga się to poprzez procesy suszenia rozpyłowego, suszenia bębnowego lub liofilizacji. W trakcie suszenia koloid przechodzi w formę suchej krzemionki, którą można następnie ponownie rozproszyć w wodzie lub innym medium, choć nie zawsze udaje się odtworzyć pierwotny stan rozproszenia.

Typowe formy handlowe obejmują:

- płynne koncentraty wodne (dyspersje) o różnych stężeniach i lepkościach;

- proszki amorficzne o wysokiej powierzchni właściwej;

- granulaty i pellety ułatwiające dozowanie w liniach produkcyjnych;

- formy modyfikowane, np. z powierzchnią hydrofobową, zoptymalizowane do zastosowania w olejach, żywicach lub polimerach.

Dobór odpowiedniej formy zależy od wymaganej kompatybilności z innymi składnikami formulacji, wymogów bezpieczeństwa pracy, łatwości magazynowania, a także od parametrów ekonomicznych – koncentraty wodne są często tańsze logistycznie, natomiast proszki zapewniają większą elastyczność zastosowań.

Zastosowania przemysłowe i gospodarcze znaczenie krzemionki koloidalnej

Krzemionka koloidalna należy do tych materiałów, które – mimo że nie zawsze widoczne dla końcowego użytkownika – są niezbędne w dziesiątkach gałęzi przemysłu. Działa jako zagęszczacz, środek wiążący, nośnik, adsorbent, modyfikator powierzchni, katalizator lub składnik wzmacniający. Jej wszechstronność wynika z połączenia właściwości fizycznych (rozmiar nanometryczny, wysoka powierzchnia) i chemicznych (aktywne grupy silanolowe, możliwość funkcjonalizacji).

Chemia budowlana i materiały konstrukcyjne

W budownictwie krzemionka koloidalna pełni istotną rolę jako modyfikator właściwości cementu, betonu i różnego rodzaju zapraw. Wprowadzanie niewielkich ilości nanokrzemionki do mieszanek cementowych prowadzi do:

- zagęszczenia mikrostruktury zaczynu cementowego poprzez wypełnianie porów kapilarnych;

- intensyfikacji reakcji pucolanowych – krzemionka reaguje z wodorotlenkiem wapnia, tworząc dodatkowe fazy typu C–S–H, co zwiększa wytrzymałość i szczelność betonu;

- zmniejszenia przepuszczalności wody i agresywnych jonów, co wydłuża trwałość konstrukcji narażonych na środowiska korozyjne;

- polepszenia przyczepności do stali zbrojeniowej oraz materiałów kompozytowych.

Krzemionka koloidalna stosowana jest również w systemach posadzkowych, zaprawach samopoziomujących, klejach do płytek oraz tynkach. W takich zastosowaniach pomaga kontrolować reologię, zapobiega segregacji kruszywa, poprawia urabialność i zmniejsza skłonność do spękań skurczowych. Ze względu na rosnące wymagania dotyczące trwałości i zrównoważonego budownictwa, nanokrzemionka zyskuje coraz większe znaczenie jako składnik umożliwiający redukcję ilości klinkieru przy zachowaniu parametrów wytrzymałościowych.

Przemysł papierniczy, tekstylny i drzewny

W przemyśle papierniczym krzemionka koloidalna używana jest jako środek utrwalający i poprawiający retencję wypełniaczy oraz pigmentów na masie papierniczej. Pozwala to na zmniejszenie strat surowców w obiegu wodnym, a także na uzyskanie lepszej jakości powierzchni papieru, w tym poprawy drukowności i właściwości optycznych. Nanokrzemionka może również działać jako komponent barierowy w papierach opakowaniowych, utrudniając przenikanie tłuszczów czy substancji oleistych.

W tekstyliach stosuje się ją między innymi jako środek zwiększający odporność na zabrudzenia oraz modyfikujący właściwości hydrofilowe lub hydrofobowe tkanin. W połączeniu z innymi związkami krzemoorganicznymi krzemionka może tworzyć powłoki poprawiające odporność na gniecenie, ścieranie czy działanie promieniowania UV.

Elektronika, optyka i techniki precyzyjne

W sektorze wysokich technologii krzemionka koloidalna odgrywa istotną rolę w kilku obszarach. W elektronice stosuje się ją przy wytwarzaniu podłoży o kontrolowanej chropowatości, w procesach polerowania chemiczno-mechanicznego (CMP) wafli krzemowych, a także jako składnik powłok dielektrycznych i izolacyjnych. Dzięki wysokiej czystości, regulowanemu rozmiarowi cząstek i możliwości modyfikacji powierzchni, koloidalne dyspersje krzemionki pozwalają na bardzo delikatne, kontrolowane usuwanie warstw materiału bez nadmiernego uszkadzania struktury mikroelektronicznej.

W optyce z kolei monodyspersyjne sferyczne cząstki krzemionki są wykorzystywane do tworzenia uporządkowanych struktur fotonicznych, powłok przeciwodblaskowych, a także jako komponenty materiałów o kontrolowanym współczynniku załamania światła. Z dobrze zorganizowanych koloidów krzemionkowych tworzy się tzw. kryształy fotoniczne, zdolne do selektywnego odbijania światła o określonej długości fali. Znajdują one zastosowanie m.in. w czujnikach optycznych, laserach oraz zaawansowanych filtrach.

Farmacja, medycyna i kosmetyki

W farmacji krzemionka koloidalna pełni rolę zarówno pomocniczą, jak i funkcjonalną. Dzięki ogromnej powierzchni właściwej i możliwości precyzyjnej regulacji porowatości jest idealnym nośnikiem substancji czynnych. Może:

- stabilizować substancje wrażliwe na działanie światła lub wilgoci, chroniąc je w porach krzemionki;

- umożliwiać stopniowe, kontrolowane uwalnianie leków w przewodzie pokarmowym lub w tkankach;

- poprawiać rozpuszczalność substancji słabo rozpuszczalnych w wodzie poprzez ich amorfizację i dyspersję w matrycy krzemionkowej.

W medycynie nanokrzemionka badana jest jako nośnik leków przeciwnowotworowych, środków obrazujących (np. w tomografii, bioobrazowaniu fluorescencyjnym) oraz w terapiach celowanych. Funkcjonalizacja powierzchni krzemionki grupami specyficznie rozpoznającymi receptory komórkowe pozwala kierować nośniki leków do wybranych tkanek, minimalizując działania niepożądane. Ważnym zagadnieniem jest tutaj biokompatybilność i biodegradowalność – amorficzna krzemionka koloidalna, w odpowiednio dobranych dawkach i formach, jest uważana za materiał o stosunkowo korzystnym profilu bezpieczeństwa, choć badania nad jej długotrwałym wpływem na organizm nadal trwają.

W kosmetyce krzemionka koloidalna jest szeroko wykorzystywana jako zagęszczacz, modyfikator lepkości oraz środek matujący. W kremach, lotionach i żelach pełni funkcję stabilizatora emulsji, poprawiając konsystencję i odczucie na skórze. W produktach do makijażu drobne cząstki krzemionki rozpraszają światło, zmniejszając widoczność drobnych zmarszczek i niedoskonałości. Krzemionka jest też stosowana w pastach do zębów jako łagodny środek ścierny i polerujący szkliwo.

Żywność, pasze i bezpieczeństwo materiałów

W przemyśle spożywczym amorficzna krzemionka syntetyczna (w tym formy koloidalne po wysuszeniu) jest wykorzystywana jako środek przeciwzbrylający i nośnik aromatów czy barwników. Pozwala utrzymać sypkość proszków, zapobiegać ich sklejaniu się oraz poprawiać równomierne rozproszenie składników w mieszankach. Jej stosowanie jest regulowane przepisami, a w Unii Europejskiej taki dodatek funkcjonuje m.in. pod oznaczeniem E551. Warunkiem dopuszczenia do obrotu jest spełnianie rygorystycznych wymogów czystości i bezpieczeństwa toksykologicznego.

W paszach dla zwierząt krzemionka koloidalna może pełnić podobne funkcje przeciwzbrylające i stabilizujące, a także działać jako nośnik niektórych dodatków funkcjonalnych. Ze względu na rozwijającą się dyskusję wokół bezpieczeństwa nanomateriałów w łańcuchu żywnościowym, szczególnie istotne są badania nad ewentualną biodostępnością, transportem przez bariery biologiczne i długoterminowym wpływem na organizmy – zarówno ludzi, jak i zwierząt hodowlanych.

Kataliza, ochrona środowiska i inżynieria powierzchni

Krzemionka koloidalna jest znakomitą matrycą dla układów katalitycznych. Jej wysoka powierzchnia i możliwość precyzyjnego ksztaltowania porowatości sprawiają, że można na niej równomiernie osadzić aktywne cząstki metali (np. platyny, palladu, niklu) lub tlenków innych pierwiastków. W ten sposób powstają heterogeniczne katalizatory stosowane w syntezach organicznych, hydroodsiarczaniu paliw, reakcjach izomeryzacji czy utleniania. Struktury mezoporowate krzemionki ułatwiają dyfuzję reagentów do centrów aktywnych, zwiększając wydajność reakcji i umożliwiając recykling katalizatora.

W inżynierii środowiska krzemionka koloidalna znajduje zastosowanie przy oczyszczaniu wody i ścieków, m.in. jako flokulant wspomagający koagulację zanieczyszczeń, a także jako nośnik sorbentów i mikroorganizmów rozkładających związki organiczne. Poprzez modyfikację powierzchni nanokrzemionki można zwiększyć jej powinowactwo do określonych zanieczyszczeń, np. metali ciężkich czy barwników przemysłowych, co otwiera drogę do selektywnego usuwania takich substancji z roztworów.

W inżynierii powierzchni krzemionka koloidalna jest natomiast wykorzystywana do tworzenia powłok funkcjonalnych o określonej chropowatości, hydrofobowości lub właściwościach adhezyjnych. Powłoki z udziałem krzemionki mogą być odporne na ścieranie, zabrudzenia, promieniowanie UV czy działanie chemikaliów. Typowe przykłady to warstwy ochronne na szkle, metalach, tworzywach sztucznych, a nawet na drewnie. Funkcjonalizacja powierzchni cząstek – np. z użyciem silanów organicznych – pozwala dostosować właściwości powłoki do konkretnego substratu i warunków pracy.

Znaczenie gospodarcze, rynek i perspektywy rozwoju

Krzemionka koloidalna stanowi istotny segment rynku materiałów specjalistycznych i dodatków funkcjonalnych. Jej produkcja koncentruje się w krajach o rozwiniętym przemyśle chemicznym – w Europie, Ameryce Północnej oraz Azji Wschodniej. Jest dostarczana zarówno przez duże koncerny chemiczne, jak i wyspecjalizowanych producentów regionalnych. Rynek ten rozwija się stosunkowo stabilnie, napędzany rosnącym zapotrzebowaniem na wysokowydajne materiały budowlane, zaawansowane powłoki, produkty farmaceutyczne i kosmetyczne.

Znaczenie gospodarcze krzemionki koloidalnej wynika nie tylko z jej bezpośredniej wartości sprzedaży, ale przede wszystkim z wpływu na wartość dodaną wielu produktów końcowych. Niewielki procentowy dodatek nanokrzemionki może radykalnie poprawić parametry użytkowe betonu, farby, powłoki ochronnej czy formulacji farmaceutycznej, co przekłada się na wyższą trwałość, bezpieczeństwo, atrakcyjność konsumencką oraz zmniejszenie zużycia surowców. W kontekście transformacji energetycznej oraz dążenia do gospodarki niskoemisyjnej, krzemionka koloidalna wspiera rozwój materiałów pozwalających na redukcję emisji CO₂ poprzez wydłużenie żywotności infrastruktury i obniżanie zawartości klinkieru w spoiwach cementowych.

W dalszej perspektywie rozwijane będą zapewne następujące kierunki:

- produkcja krzemionki o jeszcze wyższej czystości dla zastosowań w mikroelektronice i fotonice;

- projektowanie nanostruktur hybrydowych, w których krzemionka pełni rolę szkieletu dla materiałów organicznych i nieorganicznych;

- zastosowania w medycynie spersonalizowanej, jako inteligentne nośniki leków i systemy diagnostyczne;

- zrównoważone technologie produkcji, ograniczające zużycie energii i odpadów w procesie wytwarzania nanomateriałów.

Równolegle narasta zainteresowanie kwestiami bezpieczeństwa i regulacjami dotyczącymi nanomateriałów, w tym krzemionki koloidalnej. Organy regulacyjne, instytuty badawcze i producenci koncentrują się na ocenie ryzyka związanego z ekspozycją na nanocząstki w miejscu pracy, w produktach konsumenckich i w środowisku naturalnym. Rozwijane są metody charakterystyki, monitoringu i ograniczania emisji pyłów zawierających nanokrzemionkę, a także wytyczne dotyczące bezpiecznego projektowania formulacji i procesów technologicznych.

Połączenie wysokiej funkcjonalności, stosunkowo dobrej dostępności bazowego surowca (krzemionka pochodzi w dużej mierze z piasku kwarcowego) oraz szerokiego spektrum możliwych zastosowań sprawia, że krzemionka koloidalna pozostaje jednym z kluczowych materiałów w obszarze nanotechnologii stosowanej. Jej dalszy rozwój będzie w dużej mierze zależał od postępów w zrozumieniu zależności między strukturą na poziomie nano a właściwościami makroskopowymi oraz od zdolności przemysłu do wdrażania nowych, bardziej przyjaznych środowisku procesów syntezy i obróbki.