Krzem polikrystaliczny, nazywany potocznie polikrzemem, jest jednym z najważniejszych materiałów współczesnej gospodarki opartej na elektronice i energetyce odnawialnej. Stanowi kluczowe ogniwo pomiędzy surową krzemionką pozyskiwaną z piasku kwarcowego a zaawansowanymi układami scalonymi, panelami fotowoltaicznymi oraz wieloma innymi elementami wysokich technologii. Zrozumienie, czym jest krzem polikrystaliczny, jak się go wytwarza, do czego wykorzystuje i jakie ma znaczenie ekonomiczne, pozwala lepiej uchwycić fundamenty rozwoju przemysłu półprzewodnikowego oraz transformacji energetycznej na całym świecie.

Charakterystyka krzemu polikrystalicznego jako półprzewodnika

Krzem polikrystaliczny jest formą krzemu, w której materiał nie występuje jako jeden, idealnie uporządkowany monokryształ, lecz jako zlepek bardzo wielu drobnych ziaren krystalicznych połączonych ze sobą. Każde takie ziarno (krystalit) ma własną orientację sieci krystalicznej, a na granicach pomiędzy nimi pojawiają się charakterystyczne nieciągłości struktury, tzw. granice ziaren. Właśnie obecność tych granic odróżnia polikrzem od krzemu monokrystalicznego, stosowanego na przykład w najbardziej zaawansowanych układach scalonych.

Pod względem chemicznym krzem polikrystaliczny to czysty pierwiastek Si, jednak jego właściwości fizyczne – takie jak ruchliwość nośników ładunku, przewodnictwo elektryczne czy parametry mechaniczne – są rezultatem zarówno budowy krystalicznej, jak i stopnia czystości. W przemyśle półprzewodnikowym wyróżnia się dwie główne klasy: krzem polikrystaliczny o jakości metalurgicznej, zawierający stosunkowo dużo zanieczyszczeń (używany np. do stopów metalicznych), oraz krzem polikrystaliczny o jakości półprzewodnikowej lub fotowoltaicznej, którego czystość sięga poziomu kilku lub kilkunastu części na miliard.

Dzięki specyficznym właściwościom strukturalnym i elektronicznym krzem polikrystaliczny jest materiałem typowo półprzewodnikowym. Oznacza to, że w temperaturze pokojowej jego przewodnictwo znajduje się pomiędzy przewodnikami (takimi jak metale) a izolatorami. Zjawisko to można kontrolować poprzez domieszkowanie odpowiednimi pierwiastkami, np. borem, fosforem czy arsenem. Dodatek niewielkiej liczby atomów tych domieszek zmienia koncentrację nośników ładunku (elektronów lub dziur), co umożliwia tworzenie złącz p–n, tranzystorów, diod i innych elementów elektronicznych.

W porównaniu z krzemem monokrystalicznym, polikrzem cechuje się gorszymi parametrami elektronowymi, jednak ma kilka istotnych zalet: jest tańszy w produkcji, można go wytwarzać w postaci dużych bloków lub cienkich warstw na różnego typu podłożach, a także charakteryzuje się dobrą stabilnością termiczną. Dzięki temu został powszechnie zaakceptowany w fotowoltaice jako kompromis pomiędzy wydajnością a kosztem oraz w wielu segmentach mikroelektroniki, gdzie nie jest niezbędna ekstremalnie wysoka jakość monokrystaliczna.

W fizyce ciała stałego polikrzem jest interesującym materiałem badawczym ze względu na złożone zjawiska zachodzące na granicach ziaren, takie jak pułapkowanie nośników, rozpraszanie elektronów czy lokalne zmiany potencjału. Zjawiska te wpływają na parametry elektryczne cienkich filmów polikrzemowych stosowanych w tranzystorach TFT, komórkach pamięci flash czy czujnikach mikroelektromechanicznych. Możliwość modyfikowania wielkości ziaren oraz składu chemicznego domieszek sprawia, że krzem polikrystaliczny jest jednym z najlepiej „projektowalnych” materiałów półprzewodnikowych.

Metody produkcji krzemu polikrystalicznego

Proces wytwarzania krzemu polikrystalicznego jest wieloetapowy i obejmuje zarówno oczyszczanie surowego krzemu metalurgicznego, jak i późniejsze formowanie go w postaci bloków lub cienkich warstw. Najbardziej klasyczną drogą technologiczną jest tzw. proces Siemens’a, choć z upływem lat wypracowano również szereg technologii alternatywnych, w tym metody ciągłego odlewania, procesy fluidalne oraz osadzanie z fazy gazowej pod niskim ciśnieniem.

Od piasku kwarcowego do krzemu metalurgicznego

Podstawowym surowcem do produkcji krzemu jest piasek kwarcowy, czyli tlenek krzemu SiO2, często współwystępujący w skałach krzemionkowych. W pierwszym etapie, w piecach łukowych, tlenek krzemu redukuje się za pomocą węgla (np. koksu) lub drewna. Reakcja ta przebiega w bardzo wysokiej temperaturze, sięgającej 2000–2500°C i prowadzi do otrzymania krzemu metalurgicznego o czystości około 98–99%. Na tym etapie zanieczyszczenia obejmują domieszki żelaza, glinu, wapnia i szeregu pierwiastków śladowych.

Krzem metalurgiczny nadaje się do zastosowań w metalurgii (np. w stopach aluminium czy stali), ale jest zdecydowanie zbyt zanieczyszczony do zastosowań w elektronice czy fotowoltaice. Aby otrzymać krzem polikrystaliczny o jakości półprzewodnikowej, trzeba zastosować procesy chemiczne, które pozwolą usunąć większość niepożądanych pierwiastków i osiągnąć poziom czystości rzędu 99,9999% (tzw. 6N) i wyższy.

Proces Siemens’a – klasyczna metoda oczyszczania

Proces Siemens’a jest jedną z najstarszych i wciąż najbardziej rozpowszechnionych metod produkcji wysokooczyszczonego krzemu polikrystalicznego. Polega na przebudowie krzemu metalurgicznego w lotne związki, ich oczyszczaniu destylacyjnym i ponownym rozkładzie na czysty krzem w reaktorze osadczym. Najczęściej stosowanym związkiem pośrednim jest trichlorosilan (SiHCl3), choć używa się także tetrachlorosilanu (SiCl4) czy monosilanu (SiH4).

W typowym przebiegu proces Siemens’a obejmuje:

- chlorowanie lub fluorowanie krzemu metalurgicznego w wysokiej temperaturze, co prowadzi do powstania mieszaniny chlorosilanów;

- oczyszczanie mieszaniny poprzez frakcjonowaną destylację, w wyniku której usuwa się zanieczyszczenia metaliczne i większość domieszek;

- transport oczyszczonego trichlorosilanu do reaktora, w którym na rozgrzanych do około 1000–1150°C prętach z krzemu osadza się warstwa elementarnego krzemu w reakcji rozkładu chemicznego;

- tworzenie się charakterystycznych „kijek” lub prętów polikrystalicznych, które po zakończeniu cyklu są wyjmowane, łamane i przygotowywane do dalszego przetopu.

Proces Siemens’a jest energochłonny, wymaga skomplikowanej aparatury i generuje znaczące koszty inwestycyjne, jednak pozwala otrzymać krzem o bardzo wysokiej czystości, spełniający wymagania przemysłu półprzewodnikowego. Dzięki wielokrotnej destylacji usuwane są nawet śladowe ilości pierwiastków takich jak żelazo, miedź czy tytan, które mogłyby silnie degradować właściwości elektryczne materiału.

Procesy fluidalne i osadzanie z fazy gazowej

Aby obniżyć koszty produkcji, zwłaszcza na potrzeby fotowoltaiki, opracowano metody wykorzystujące reaktory fluidalne (FBR – Fluidized Bed Reactor). W takich reaktorach niewielkie cząstki krzemu zawieszone w strumieniu gazu działają jak złoże fluidalne. Do reaktora wprowadza się monosilan lub inne silany, które rozkładają się na powierzchni ziaren, powodując narastanie powłoki krzemowej. W efekcie uzyskuje się granulowany krzem polikrystaliczny, często w postaci mikrogranulek o wysokiej czystości.

Reaktory fluidalne wyróżniają się niższym zużyciem energii oraz możliwością pracy w trybie ciągłym, co zmniejsza koszty jednostkowe. Taka forma krzemu – sypkie granulki – jest wygodna do bezpośredniego zasypu pieców do produkcji wlewków krystalicznych używanych później w fotowoltaice lub do innych procesów przetapiania.

Inną ważną grupą technologii jest osadzanie cienkich warstw krzemu polikrystalicznego z fazy gazowej (CVD – Chemical Vapor Deposition, LPCVD – Low Pressure CVD). W tych procesach krzem osadza się bezpośrednio jako warstwa na powierzchni podłoża, np. szkła, krzemu monokrystalicznego, ceramiki czy stali. Temperatura i ciśnienie są tak dobierane, aby powstawała warstwa polikrystaliczna o określonej wielkości ziaren i gęstości defektów.

Odlewanie wlewków i płytek polikrystalicznych

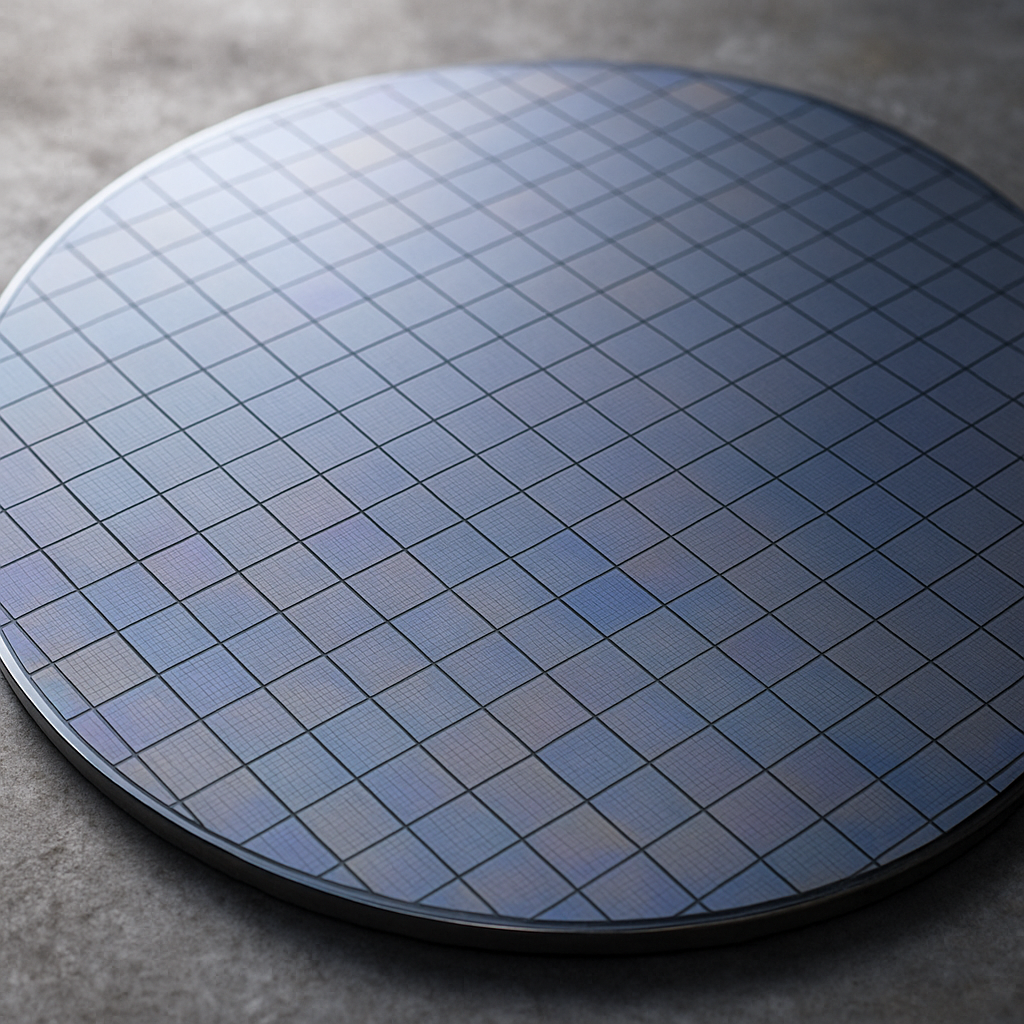

Dla fotowoltaiki i części zastosowań elektronicznych szczególnie ważne jest formowanie krzemu polikrystalicznego w postaci dużych bloków, z których można wyciąć płytki (tzw. wafle). W tym celu stosuje się procesy odlewania do tyglów, w których roztopiony krzem zastyga w sposób kontrolowany, tworząc strukturę wielokrystaliczną. Sterowanie szybkością chłodzenia i geometrią naczynia pozwala wpływać na wielkość i orientację ziaren, co bezpośrednio przekłada się na parametry elektryczne późniejszych ogniw słonecznych.

Po zakrzepnięciu blok krzemu jest cięty na płyty za pomocą diamentowych pił drutowych. Uzyskane wafle są następnie polerowane, teksturowane chemicznie, domieszkowane i poddawane dalszym obróbkom powierzchniowym, aż do postaci gotowego ogniwa fotowoltaicznego lub podłoża do prostszych układów elektronicznych.

Czystość, domieszkowanie i kontrola jakości

Krytycznym aspektem procesów produkcyjnych jest poziom czystości krzemu polikrystalicznego oraz precyzyjna kontrola domieszek. W przemyśle półprzewodnikowym używa się skali oznaczeń 5N, 6N, 7N i wyższych, gdzie „N” oznacza liczbę dziewiątek w wartości procentowej czystości. Dla 6N mamy 99,9999% czystości, dla 9N – 99,9999999%. Tak wysokie standardy są niezbędne, aby zagwarantować odpowiednią długość drogi swobodnej nośników ładunku i niezawodność tranzystorów o bardzo małych rozmiarach geometrycznych.

Krzem polikrystaliczny może być domieszkowany już na etapie jego krystalizacji lub w dalszych procesach obróbki cienkowarstwowej. Do kontroli zawartości domieszek stosuje się zaawansowane techniki analityczne, takie jak spektrometria mas z jonizacją w plazmie, analiza aktywacyjna neutronowa czy spektroskopia emisyjna. Metody te pozwalają wykryć zanieczyszczenia na poziomie nawet części na bilion, co jest niezbędne do uzyskania powtarzalnych parametrów elektrycznych w wytwarzanych strukturach.

Zastosowania krzemu polikrystalicznego w przemyśle i jego znaczenie gospodarcze

Krzem polikrystaliczny jest jednym z filarów współczesnej techniki. Jego rola rozciąga się od wytwarzania energii elektrycznej w elektrowniach słonecznych po produkcję pamięci masowych, czujników, wyświetlaczy, a nawet elementów dla przemysłu motoryzacyjnego i kosmicznego. Różne gałęzie przemysłu wykorzystują rozmaite formy polikrzemu – od dużych wlewków, przez płytki i cienkie warstwy, po mikrogranulki.

Fotowoltaika – największy odbiorca krzemu polikrystalicznego

Największym rynkiem zbytu dla krzemu polikrystalicznego jest sektor fotowoltaiki. Ogniwa słoneczne wykonane z polikrzemu od lat dominowały pod względem udziału w rynku, choć ostatnio rośnie znaczenie ogniw monokrystalicznych, szczególnie w bardziej zaawansowanych modułach. Krzem polikrystaliczny jest ceniony ze względu na relatywnie niskie koszty wytworzenia, dużą dostępność surowca oraz rozwiniętą bazę technologiczną.

Typowe moduły fotowoltaiczne zbudowane z ogniw polikrystalicznych osiągają sprawności konwersji światła słonecznego w energię elektryczną rzędu 16–20%, co jest wartością w pełni wystarczającą dla systemów dachowych, farm solarnych oraz instalacji przemysłowych. W krajach prowadzących transformację energetyczną krzem polikrystaliczny stanowi kluczowy materiał umożliwiający szybkie zwiększenie udziału energii odnawialnej w miksie energetycznym, bez konieczności stosowania bardzo drogich rozwiązań.

Znaczenie fotowoltaiki dla rynku krzemu polikrystalicznego jest olbrzymie: zdecydowana większość światowej produkcji wysokiej czystości polikrzemu trafia właśnie do wytwarzania ogniw słonecznych. Oznacza to, że rozwój mocy zainstalowanej w fotowoltaice bezpośrednio wpływa na zapotrzebowanie na ten materiał, jego cenę i kierunki inwestycji w nowe moce produkcyjne.

Elektronika i mikroelektronika

Drugim kluczowym obszarem, w którym krzem polikrystaliczny odgrywa ważną rolę, jest przemysł mikroelektroniczny. Choć najbardziej zaawansowane układy scalone wytwarza się z krzemu monokrystalicznego, polikrzem jest niezbędny jako materiał przewodzący i półprzewodzący w wielu strukturach wewnątrz chipu. Stosuje się go między innymi jako bramki w tranzystorach MOSFET (szczególnie w starszych generacjach technologii), rezytory polikrzemowe, elementy pamięci oraz warstwy w strukturach 3D NAND.

W pamięciach flash oraz innych typach pamięci nieulotnych cienkie warstwy krzemu polikrystalicznego pełnią funkcję elektrod lub wysp ładunkowych, w których przechowywana jest informacja. Ich przewodnictwo można precyzyjnie kontrolować poprzez domieszkowanie, a struktura ziarnista wpływa na mechanizmy transportu ładunku i retencję danych. W wyświetlaczach ciekłokrystalicznych i OLED krzem polikrystaliczny, w postaci cienkowarstwowych tranzystorów TFT, odpowiada za sterowanie pikselami obrazu, szczególnie tam, gdzie wymagana jest wysoka częstotliwość odświeżania lub integracja z czujnikami dotykowymi.

W technologiach MEMS (mikrosystemy elektromechaniczne) polikrzem jest wykorzystywany jako materiał konstrukcyjny do wytwarzania miniaturowych sprężyn, belek, czujników ciśnienia czy akcelerometrów. Jego stabilność termiczna i możliwość precyzyjnego wytrawiania chemicznego czynią go idealnym kandydatem do tworzenia trójwymiarowych mikroukładów mechanicznych współpracujących z elektroniką.

Przemysł chemiczny, metalurgiczny i inne zastosowania

Poza fotowoltaiką i elektroniką krzem polikrystaliczny znajduje zastosowanie w szeregu innych dziedzin. W przemyśle metalurgicznym używa się go jako dodatku do stopów aluminium, stali i żeliwa w celu poprawy ich wytrzymałości, odporności na korozję oraz obróbkę cieplną. W tym przypadku nie jest potrzebna ekstremalna czystość – wystarcza krzem metalurgiczny lub polikrzem o umiarkowanym stopniu oczyszczenia.

W przemyśle chemicznym krzem jest surowcem do produkcji związków krzemoorganicznych, takich jak silikony, które znajdują zastosowanie w kosmetyce, medycynie, elektronice wysokiego napięcia czy budownictwie. Choć do tych zastosowań częściej wykorzystuje się mniej oczyszczone formy, to rozwój łańcucha dostaw krzemowych bazuje w znacznym stopniu na infrastrukturze wypracowanej dla polikrzemu wysokiej czystości.

Warto wspomnieć także o wykorzystaniu krzemu polikrystalicznego w badaniach naukowych, m.in. do eksperymentów nad nowymi typami ogniw tandemowych, fotodetektorami, elementami termoelektrycznymi czy zaawansowanymi czujnikami. Dzięki stosunkowo niskiemu kosztowi i dobrze opisanym właściwościom polikrzem służy jako modelowy materiał do testowania nowych koncepcji urządzeń półprzewodnikowych.

Znaczenie gospodarcze i geopolityczne

Ze względu na swoje kluczowe zastosowania krzem polikrystaliczny ma ogromne znaczenie gospodarcze i geostrategiczne. Kontrola nad jego produkcją oznacza wpływ na łańcuchy dostaw fotowoltaiki oraz znacznej części przemysłu elektronicznego. Produkcja polikrzemu jest skoncentrowana przede wszystkim w kilku państwach, z wyraźną dominacją Chin, ale także dużym udziałem USA, Niemiec oraz kilku innych krajów dysponujących zaawansowanymi technologiami chemicznymi.

Wahania cen energii, surowców chemicznych i regulacje środowiskowe mają bezpośredni wpływ na koszty produkcji polikrzemu, a co za tym idzie – na ceny paneli fotowoltaicznych i komponentów elektronicznych. W okresach dużego popytu na instalacje słoneczne (np. w związku z programami dopłat lub rosnącymi cenami paliw kopalnych) rynek krzemu polikrystalicznego potrafi doświadczać gwałtownych wzrostów cen oraz niedoborów. Z kolei nadpodaż wynikająca z szybkiego zwiększania mocy produkcyjnych skutkuje presją na marże i koniecznością konsolidacji producentów.

Rosnące znaczenie transformacji energetycznej i zaostrzające się przepisy dotyczące emisji gazów cieplarnianych sprawiają, że krzem polikrystaliczny staje się jednym z filarów budowy niskoemisyjnej gospodarki. Inwestycje w nowe zakłady produkcyjne, w tym także w krajach dążących do zwiększenia swojej niezależności technologicznej, są postrzegane nie tylko jako działania ekonomiczne, lecz także jako element polityki bezpieczeństwa energetycznego i przemysłowego.

Aspekty środowiskowe i zrównoważony rozwój

Produkcja krzemu polikrystalicznego wiąże się z intensywnym zużyciem energii, wykorzystaniem związków chloru oraz powstawaniem odpadów chemicznych. W klasycznym procesie Siemens’a stosuje się chlorosilany, które w razie niekontrolowanych emisji mogą stanowić zagrożenie dla zdrowia i środowiska. Dlatego w ostatnich latach bardzo dużą wagę przykłada się do zamkniętych obiegów surowców, odzysku produktów ubocznych (np. SiCl4) oraz redukcji energochłonności całego procesu.

Jednocześnie coraz większe zainteresowanie budzą techniki produkcji krzemu oparte na odnawialnych źródłach energii. Ponieważ znaczna część śladu węglowego paneli fotowoltaicznych pochodzi z etapów wytwarzania polikrzemu i wlewków krystalicznych, zastąpienie energii z paliw kopalnych energią odnawialną (np. hydroenergią lub fotowoltaiką) pozwala znacząco obniżyć ogólny wpływ na klimat. W ten sposób krzem polikrystaliczny, służący do wytwarzania „zielonej” energii, może być produkowany w coraz bardziej zrównoważony sposób.

W dyskusji o cyrkularnej gospodarce surowcowej rośnie także rola recyklingu modułów fotowoltaicznych i odpadów produkcyjnych. Odzyskiwanie krzemu, szkła, aluminium i innych komponentów z wycofanych z eksploatacji paneli zaczyna nabierać coraz większego znaczenia, zarówno z przyczyn ekonomicznych, jak i środowiskowych. Krzem polikrystaliczny, po odpowiednim oczyszczeniu, może być ponownie wykorzystany w nowych modułach lub innych zastosowaniach technicznych.

Innowacje technologiczne i przyszłe kierunki rozwoju

Przemysł krzemu polikrystalicznego nieustannie ewoluuje. Jednym z ważnych kierunków jest poprawa parametrów ogniw fotowoltaicznych wykonanych z polikrzemu poprzez optymalizację struktury ziaren, teksturowanie powierzchni, zaawansowane pasywacje oraz łączenie z innymi materiałami półprzewodnikowymi w architekturach tandemowych. Celem jest zwiększenie sprawności przy zachowaniu konkurencyjnych kosztów wytwarzania, co ma szczególne znaczenie w zastosowaniach wielkoskalowych.

W elektronice rozwijane są metody precyzyjnego sterowania wielkością ziaren i poziomem domieszek w cienkich warstwach polikrzemu, tak aby zapewnić najlepsze parametry dla tranzystorów wysokiej częstotliwości, elementów czujnikowych oraz struktur 3D. Coraz większe zainteresowanie budzą także hybrydowe układy łączące krzem polikrystaliczny z materiałami takimi jak tlenki przewodzące, azotki czy perowskity, co otwiera drogę do nowych zastosowań w fotonikach, czujnikach chemicznych i systemach komunikacyjnych.

W dłuższej perspektywie krzem polikrystaliczny pozostanie fundamentem technologii półprzewodnikowych i fotowoltaicznych, nawet jeśli w niektórych niszach zostanie uzupełniony przez alternatywne materiały, takie jak związki III–V, węglik krzemu czy azotek galu. Połączenie dużej dostępności pierwiastka krzemu, rozwiniętej infrastruktury przemysłowej oraz ciągłych innowacji sprawia, że ten pozornie prosty materiał pozostaje jednym z najważniejszych surowców strategicznych współczesnej cywilizacji.