Krzem monokrystaliczny jest jednym z kluczowych materiałów współczesnej cywilizacji – bez niego nie byłoby ani mikroprocesorów, ani nowoczesnej fotowoltaiki, ani znacznej części współczesnej elektroniki mocy. Stanowi podstawę rozwoju techniki komputerowej, telekomunikacji, automatyki przemysłowej oraz energetyki odnawialnej. Jako wysokojakościowy półprzewodnik umożliwia precyzyjne sterowanie przepływem prądu elektrycznego, co odróżnia go zarówno od metali, jak i od izolatorów. Zrozumienie, czym jest krzem monokrystaliczny, jak się go wytwarza, oraz dlaczego ma tak duże znaczenie gospodarcze, pozwala lepiej dostrzec fundamenty technologii, z których korzystamy na co dzień.

Właściwości fizyczne i strukturalne krzemu monokrystalicznego

Krzem (Si) jest pierwiastkiem chemicznym z grupy węglowców, występującym w skorupie ziemskiej głównie w postaci związków, takich jak krzemionka (SiO₂) i różne krzemiany. W stanie czystym i odpowiednio zorganizowanym przestrzennie tworzy kryształy o strukturze diamentu. W przypadku krzemu monokrystalicznego cała objętość materiału stanowi jeden, ciągły kryształ o uporządkowanej sieci krystalicznej, bez przypadkowego ułożenia ziaren jak w materiałach polikrystalicznych.

Struktura ta ma fundamentalne znaczenie dla zastosowań półprzewodnikowych. W pojedynczym krysztale atomy krzemu są rozmieszczone regularnie, co minimalizuje liczbę defektów sieci krystalicznej. Defekty te – takie jak dyslokacje, granice ziaren czy wtrącenia obcych atomów – prowadzą do niepożądanych zjawisk, na przykład zwiększonej rekombinacji nośników ładunku lub lokalnych zmian przewodnictwa. Krzem monokrystaliczny zapewnia przewidywalne, jednorodne właściwości elektryczne i mechaniczne na dużej powierzchni, co jest niezbędne przy produkcji złożonych układów scalonych.

Podstawową właściwością krzemu jako półprzewodnika jest istnienie przerwy energetycznej (band gap) między pasmem walencyjnym a pasmem przewodnictwa. Dla krzemu w temperaturze pokojowej wynosi ona około 1,1 eV. Jest to wartość pośrednia między typowymi izolatorami a metalami, co pozwala kontrolować koncentrację nośników ładunku (elektronów i dziur) poprzez domieszkowanie oraz działanie temperatury, pola elektrycznego lub promieniowania świetlnego.

Do najważniejszych parametrów krzemu monokrystalicznego należą:

- oporność właściwa, zależna silnie od stężenia domieszek i rodzaju przewodnictwa (typ p lub n),

- ruchliwość nośników ładunku (elektronów i dziur), kluczowa dla szybkości działania tranzystorów,

- czas życia nośników, istotny w fotowoltaice i detektorach promieniowania,

- współczynnik rozszerzalności cieplnej oraz przewodność cieplna, ważne dla niezawodności elementów mocy,

- stabilność chemiczna i możliwość tworzenia wysokiej jakości warstwy tlenkowej (SiO₂) na powierzchni.

Szczególnie ostatnia cecha – zdolność do tworzenia natywnego tlenku krzemu o bardzo dobrych właściwościach izolacyjnych – sprawiła, że krzem stał się podstawą elektroniki. Warstwa SiO₂ działa jako dielektryk w tranzystorach MOSFET, izoluje ścieżki metaliczne na układach scalonych oraz umożliwia wytwarzanie kondensatorów o określonych parametrach. To połączenie cech elektrycznych i chemicznych decyduje o przewadze krzemu nad wieloma innymi półprzewodnikami, takimi jak german czy arsenek galu, zwłaszcza w zastosowaniach masowych.

Metody produkcji krzemu monokrystalicznego

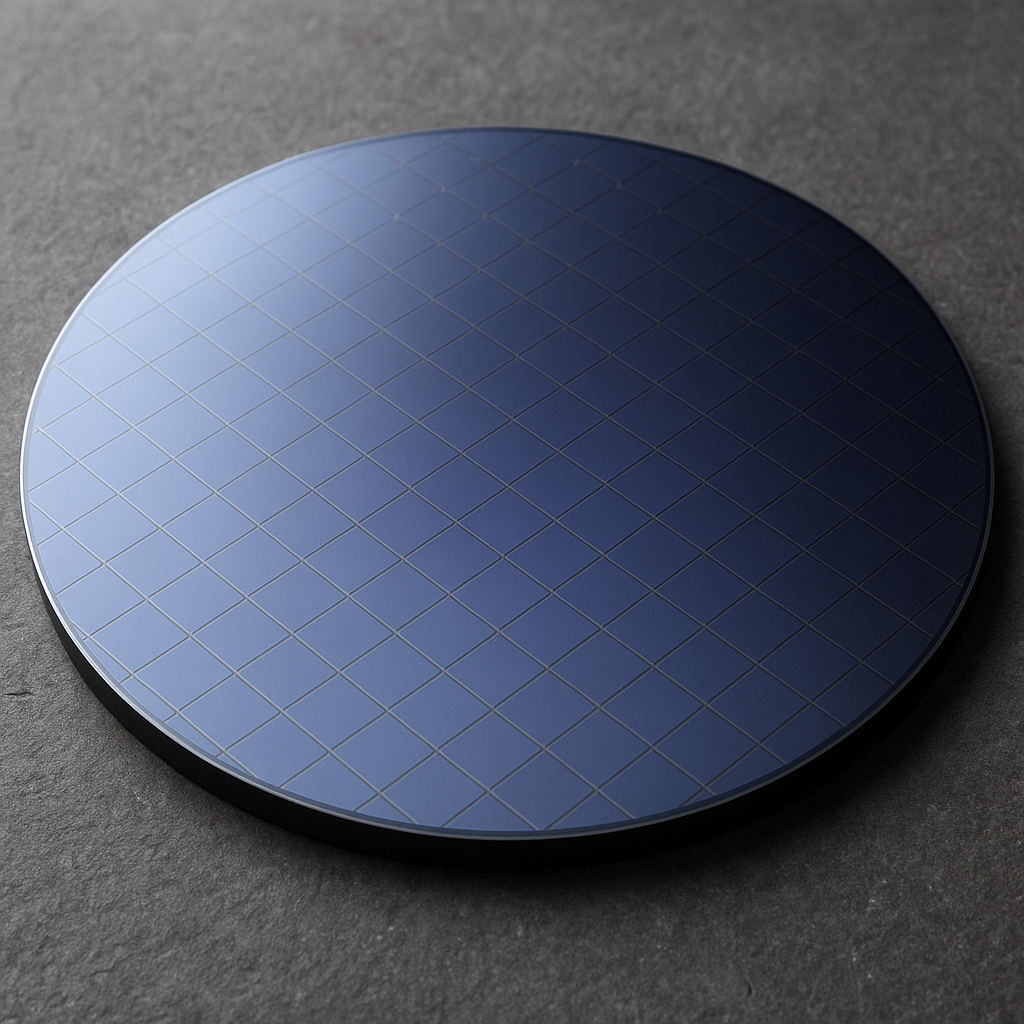

Droga od piasku kwarcowego do idealnie uformowanego monokryształu krzemu jest złożona i wieloetapowa. Obejmuje ona zarówno procesy chemiczne prowadzące do otrzymania wysokiej czystości krzemu, jak i procesy fizyczne pozwalające wyhodować duże, jednorodne kryształy, z których następnie wykonuje się cienkie płytki – wafle krzemowe (wafers). Każdy etap musi spełniać rygorystyczne wymagania jakościowe, ponieważ nawet śladowe zanieczyszczenia mogą pogorszyć parametry półprzewodnikowe.

Oczyszczanie krzemu – od surowca do czystości elektronicznej

Punktem wyjścia jest zazwyczaj krzemionka pozyskiwana z piasku kwarcowego lub innych minerałów krzemionkowych. W pierwszym etapie w piecach łukowych krzemionka jest redukowana węglem (np. koksem) do postaci metalurgicznego krzemu o czystości rzędu 98–99%. Ten materiał nie nadaje się bezpośrednio do zastosowań półprzewodnikowych; konieczne jest osiągnięcie czystości rzędu 99,9999999% (tzw. 9N i więcej).

Kluczową rolę odgrywa proces chemicznego oczyszczania, w którym krzem przekształca się w lotny związek – najczęściej trichlorosilan (SiHCl₃) lub tetrachlorosilan (SiCl₄). Zanieczyszczenia metaliczne i inne domieszki różnią się od tych związków pod względem właściwości fizykochemicznych, dzięki czemu można je oddzielić metodami destylacji frakcyjnej. Ostatecznie, po rozbudowanym cyklu destylacji, otrzymuje się bardzo czyste związki krzemoorganiczne lub krzemochlorki, z których w specjalnych reaktorach wydziela się wysokooczyszczony krzem polikrystaliczny.

Ten etap często wykorzystuje tzw. proces Siemensa: w reaktorze umieszcza się cienkie pręty krzemowe, przez które przepuszcza się prąd elektryczny, nagrzewając je do wysokiej temperatury. Do reaktora wprowadza się mieszaninę gazów zawierających krzem (np. trichlorosilan i wodór). Krzem rozkłada się termicznie i osadza na gorących prętach w postaci warstwy polikrystalicznej. W rezultacie powstają tzw. pręty Si (polysilicon rods) o bardzo wysokiej czystości, będące surowcem do hodowli monokryształów.

Metoda Czochralskiego (Cz) – hodowla monokryształów z ciekłego krzemu

Najbardziej rozpowszechnioną metodą produkcji krzemu monokrystalicznego jest metoda Czochralskiego (Cz), opracowana pierwotnie dla innych materiałów krystalicznych, a zaadaptowana do krzemu w połowie XX wieku. Polega ona na kontrolowanym krystalizowaniu krzemu z ciekłego roztopionego stanu. Proces ten odbywa się w wysokotemperaturowych piecach, często w atmosferze obojętnego gazu (argon) lub w próżni, aby zminimalizować zanieczyszczenia.

W tyglu z kwarcu umieszcza się polikrystaliczny krzem wysokiej czystości i topi go w temperaturze powyżej 1414°C, czyli powyżej temperatury topnienia krzemu. Następnie do powierzchni ciekłego krzemu przykłada się niewielki zarodek krystaliczny (seed crystal) o znanej orientacji krystalograficznej, np. [100] lub [111]. Waha się go i powoli wyciąga ku górze, jednocześnie obracając zarówno zarodek, jak i tygiel z ciekłym krzemem. Odpowiednio dobrane parametry – prędkość wyciągania, szybkość obrotu, gradient temperatury – powodują, że na zarodku narasta ciągły, cylindryczny monokryształ o zadanej średnicy.

Metoda Czochralskiego umożliwia wytwarzanie dużych kryształów o średnicach sięgających obecnie 300 mm, a w badaniach rozwijane są jeszcze większe średnice. Kryształy są później cięte na wafle o grubości zwykle od kilkuset do kilkudziesięciu mikrometrów, w zależności od przeznaczenia. Ważnym elementem procesu jest kontrola poziomu i typu domieszkowania poprzez dodanie do ciekłego krzemu odpowiednich pierwiastków, takich jak bor (typ p) lub fosfor (typ n). Umożliwia to wytwarzanie monokryształów o określonej rezystywności i rodzaju przewodnictwa.

Metoda Czochralskiego ma jednak swoje ograniczenia. Ze względu na kontakt ciekłego krzemu z kwarcowym tyglem, do kryształu wprowadza się pewną ilość tlenu, który może wpływać na właściwości elektryczne. W wielu zastosowaniach nie jest to problemem – a wręcz bywa wykorzystywane, gdyż tlen może sprzyjać kontrolowanemu tworzeniu defektów korzystnych dla struktury układów scalonych. W urządzeniach o najwyższej czułości, np. w detektorach promieniowania, często wymaga się jednak krzemu o jeszcze wyższej czystości i mniejszej zawartości tlenu.

Metoda strefowego przetapiania (FZ) – krzem o ultrawysokiej czystości

Dla najbardziej wymagających zastosowań wykorzystuje się krzem monokrystaliczny wytwarzany metodą strefowego przetapiania (Float Zone, FZ). W tej technice nie stosuje się tygla kwarcowego, dzięki czemu unika się wprowadzania tlenu z materiału naczynia. Punkt wyjścia stanowi pręt krzemu polikrystalicznego, który poddaje się działaniu skoncentrowanego źródła ciepła, np. indukcyjnego lub promieniowego. Tworzy się w nim wąska strefa ciekła, podtrzymywana siłami napięcia powierzchniowego, która jest powoli przesuwana wzdłuż pręta.

Wraz z przemieszczaniem się strefy magma krzemowa ponownie krystalizuje za nią, tworząc uporządkowaną strukturę monokrystaliczną, rosnącą od wcześniej przygotowanego zarodka. Jednocześnie zanieczyszczenia mają tendencję do akumulowania się w strefie ciekłej i migracji w kierunku końca pręta. Po kilkukrotnym przeprowadzeniu strefy wzdłuż całego pręta można uzyskać niezwykle czysty monokryształ krzemu, o znacznie niższej zawartości tlenu i innych domieszek niż w metodzie Czochralskiego.

Krzem FZ charakteryzuje się bardzo długim czasem życia nośników i wysoką rezystywnością, co jest szczególnie pożądane w:

- detektorach promieniowania jonizującego (np. w fizyce wysokich energii, medycynie nuklearnej),

- elementach elektroniki mocy pracujących pod wysokim napięciem,

- precyzyjnych czujnikach i urządzeniach pomiarowych.

Choć metoda FZ jest droższa i trudniejsza technicznie, dostarcza materiału o parametrach elektrycznych, które często są nieosiągalne dla krzemu z metody Czochralskiego.

Cięcie, polerowanie i przygotowanie wafli krzemowych

Wyhodowany monokryształ krzemu – tzw. ingot – ma postać długiego cylindra. Aby mógł zostać użyty w przemyśle półprzewodnikowym, musi zostać pocięty na cienkie płytki. Do tego wykorzystuje się specjalne przecinarki taśmowe lub drutowe z ziarnami ściernymi (np. węglik krzemu), które umożliwiają uzyskanie wafli o małej grubości przy minimalnych stratach materiału. Proces ten jest precyzyjnie kontrolowany, gdyż każdy mikrometr dodatkowej grubości przekłada się na znaczny wzrost zużycia surowca.

Świeżo pocięte wafle mają chropowatą powierzchnię i wymagają szeregu zabiegów obróbkowych. Przede wszystkim poddaje się je obróbce chemicznej w celu usunięcia uszkodzonej warstwy przypowierzchniowej, a następnie poleruje mechanicznie i chemicznie (CMP – Chemical Mechanical Polishing), aby uzyskać powierzchnię atomowo gładką. Tak przygotowany wafer stanowi bazę do dalszej mikro- lub nanostrukturyzacji w procesach litografii, trawienia, implantacji jonów, osadzania cienkich warstw i wielu innych kroków technologii półprzewodnikowej.

Na tym etapie niezwykłego znaczenia nabierają kwestie czystości i powtarzalności. Procesy odbywają się w sterylnych cleanroomach, gdzie zawartość pyłów w powietrzu jest utrzymywana na poziomie setek lub nawet dziesiątek cząstek na metr sześcienny, a personel korzysta ze specjalnych kombinezonów. Najdrobniejsze zanieczyszczenie powietrza, mogące osadzić się na powierzchni wafla, może uszkodzić pojedynczy tranzystor lub całą strukturę układu scalonego.

Zastosowania krzemu monokrystalicznego i jego znaczenie gospodarcze

Krzem monokrystaliczny to nie tylko materiał o ciekawych właściwościach fizycznych, ale przede wszystkim fundament nowoczesnej gospodarki cyfrowej i energetycznej. Jego zastosowania obejmują liczne branże, począwszy od elektroniki konsumenckiej, poprzez przemysł motoryzacyjny i lotniczy, aż po infrastrukturę telekomunikacyjną i energetykę odnawialną. Każde z tych pól ma swoją specyfikę i odmienny zestaw wymagań wobec materiału.

Układy scalone i mikroelektronika

Najbardziej oczywistym i zarazem najbardziej zaawansowanym zastosowaniem krzemu monokrystalicznego jest produkcja układów scalonych. W przypadku mikroprocesorów, pamięci DRAM i NAND, układów logiki programowalnej czy specjalizowanych układów ASIC, wafle krzemowe wysokiej jakości są absolutnie niezbędne. Na ich powierzchni tworzy się setki miliardów tranzystorów MOSFET o rozmiarach rzędu kilkunastu nanometrów i mniejszych.

W tym obszarze kluczowe są:

- duże średnice wafli (200 mm, 300 mm i planowane 450 mm) dla zwiększenia wydajności produkcji,

- idealna jednorodność właściwości elektrycznych i mechanicznych na całej powierzchni wafla,

- minimalny poziom defektów krystalicznych, które mogłyby prowadzić do uszkodzeń lub niestabilności tranzystorów,

- wysoka jakość natywnego tlenku oraz interfejsu krzem–tlenek.

Fabryki produkujące układy scalone – tzw. foundries – należą do najbardziej zaawansowanych technologicznie zakładów przemysłowych na świecie. Inwestycje w nowe linie produkcyjne liczone są w dziesiątkach miliardów dolarów, a zdecydowana większość tych inwestycji jest bezpośrednio powiązana z dostępnością i jakością krzemu monokrystalicznego. Tym samym krzem staje się kluczowym elementem strategicznej infrastruktury państw i regionów gospodarczych.

Warto dodać, że rozwój technologii półprzewodnikowych doprowadził do powstania zaawansowanych wariantów struktur, takich jak krzem na izolatorze (SOI – Silicon On Insulator), gdzie cienka warstwa krzemu monokrystalicznego jest osadzona na warstwie tlenku krzemu. Pozwala to ograniczyć pasożytnicze pojemności i poprawić właściwości wysokoczęstotliwościowe. Nawet w takich rozwiązaniach warstwa aktywna nadal bazuje na wysokiej jakości monokrysztale.

Elektronika mocy i zastosowania przemysłowe

Drugą, niezwykle ważną dziedziną jest elektronika mocy, obejmująca elementy służące do przekształcania i sterowania przepływem dużych mocy elektrycznych. Należą do nich diody prostownicze dużej mocy, tranzystory IGBT, MOSFET mocy, tyrystory, triaki i wiele innych. Krzem monokrystaliczny, szczególnie w odmianie FZ, wyróżnia się odpowiednią wytrzymałością elektryczną i termiczną, co pozwala na budowę elementów pracujących przy wysokich napięciach i prądach.

Takie komponenty są wykorzystywane w:

- napędach elektrycznych w przemyśle, np. do sterowania silnikami dużej mocy,

- przetwornicach częstotliwości, zasilaczach impulsowych,

- systemach przesyłu energii (np. HVDC),

- trakcji kolejowej, metrach i pojazdach szynowych,

- samochodach elektrycznych i hybrydowych, gdzie zarządza się przepływem energii między baterią, silnikiem i siecią.

Elektronika mocy jest jednym z filarów transformacji energetycznej: pozwala integrować źródła odnawialne, poprawia sprawność przekształcania energii i umożliwia powstawanie inteligentnych sieci (smart grids). Rozwój tej dziedziny bezpośrednio zwiększa zapotrzebowanie na wysokiej jakości krzem monokrystaliczny, a także na alternatywne materiały, takie jak węglik krzemu (SiC) czy azotek galu (GaN). Mimo rosnącej roli tych nowych półprzewodników, krzem wciąż pozostaje podstawą wielu kluczowych rozwiązań z uwagi na korzystny stosunek ceny do osiąganej wydajności.

Fotowoltaika krystaliczna

Krzem monokrystaliczny odgrywa także centralną rolę w branży fotowoltaicznej. Ogniwa słoneczne wykonane z monokrystalicznego krzemu są obecnie jednymi z najbardziej rozpowszechnionych rozwiązań na rynku, ze względu na wysoką sprawność konwersji światła w energię elektryczną oraz długą żywotność. W porównaniu z ogniwami polikrystalicznymi, ogniwa monokrystaliczne oferują zwykle wyższe sprawności (ponad 20% w produktach komercyjnych, znacznie więcej w warunkach laboratoryjnych), co przekłada się na mniejszą powierzchnię paneli przy tej samej mocy.

Proces produkcji ogniw fotowoltaicznych różni się od produkcji układów scalonych, przede wszystkim ze względu na inne priorytety kosztowe. W fotowoltaice istotne jest obniżanie kosztu watopiku (USD/Wp), zatem często stosuje się kompromisy między jakością materiału a ceną. Mimo to wysokojakościowy krzem monokrystaliczny pozwala na osiągnięcie najlepszych parametrów sprawnościowych i jest chętnie wykorzystywany w instalacjach, gdzie kluczowe jest maksymalne wykorzystanie powierzchni – na dachach budynków, w ograniczonych przestrzeniach miejskich lub w systemach mobilnych.

Znaczenie fotowoltaiki krystalicznej stale rośnie wraz z globalnym dążeniem do dekarbonizacji energetyki. Wzrost produkcji paneli słonecznych przekłada się na zwiększone zapotrzebowanie na krzem monokrystaliczny, a tym samym stymuluje rozwój technologii jego produkcji. Pojawiają się innowacje mające na celu redukcję strat materiałowych, zwiększenie sprawności ogniw (np. poprzez techniki PERC, TOPCon, heterozłącza krzem-krzem i krzem–cienkowarstwowe półprzewodniki), a także poprawę recyklingu zużytych modułów.

Czujniki, MEMS i zastosowania specjalistyczne

Krzem monokrystaliczny jest również bazą dla systemów mikroelektromechanicznych (MEMS) oraz różnego rodzaju czujników: przyspieszeń, ciśnienia, przepływu, temperatury, a także dla elementów optoelektronicznych. Dzięki możliwości precyzyjnego trawienia i obróbki mechanicznej krzemu w skali mikro i nano można tworzyć złożone struktury, które łączą funkcje elektryczne i mechaniczne w jednym materiale.

Przykłady zastosowań:

- akcelerometry i żyroskopy w smartfonach, konsolach do gier i systemach stabilizacji pojazdów,

- mikrofonowe układy MEMS stosowane w elektronice użytkowej,

- czujniki ciśnienia w układach wtryskowych samochodów, sprzęcie medycznym i lotniczym,

- precyzyjne rezonatory kwarcowe zastępowane przez rezonatory krzemowe w niektórych aplikacjach.

Dzięki tym właściwościom krzem monokrystaliczny jest nie tylko przewodnikiem prądu, ale również pełni funkcję nośnika struktur mechanicznych i optycznych, co znacząco zwiększa zakres jego praktycznego wykorzystania w nowoczesnych urządzeniach.

Znaczenie gospodarcze i geopolityczne krzemu monokrystalicznego

Znaczenie krzemu monokrystalicznego wykracza daleko poza wymiar czysto techniczny. Jest on kluczowym surowcem dla gospodarki cyfrowej, a dostęp do zaawansowanych technologii jego produkcji oraz do mocy wytwórczych wafli i układów scalonych stał się jednym z głównych czynników przewagi konkurencyjnej państw i międzynarodowych korporacji.

Produkcja monokrystalicznego krzemu koncentruje się w kilku regionach świata, a łańcuch dostaw obejmuje:

- wydobycie surowców i produkcję krzemu metalurgicznego,

- oczyszczanie chemiczne do poziomu czystości elektronicznej,

- hodowlę monokryształów (Cz, FZ),

- cięcie i przygotowanie wafli,

- produkcję układów scalonych, ogniw fotowoltaicznych i innych komponentów.

Każdy z tych etapów wymaga wyspecjalizowanych instalacji oraz zaawansowanego know-how. Zależność od globalnych łańcuchów dostaw stała się szczególnie widoczna w sytuacjach zakłóceń, takich jak gwałtowne zmiany popytu czy kryzysy geopolityczne. Niedobór wafli krzemowych lub ograniczenia w dostępie do mocy produkcyjnych potrafią sparaliżować całe sektory przemysłu – od motoryzacji po elektronikę użytkową.

Z punktu widzenia państw, posiadanie rozwiniętego sektora półprzewodnikowego opartego na krzemie monokrystalicznym jest dziś elementem bezpieczeństwa technologicznego. Inwestycje w krajowe fabryki układów scalonych, wsparcie dla badań i rozwoju nowych technologii litograficznych, a także współpraca międzynarodowa w zakresie standardów i bezpieczeństwa łańcuchów dostaw zyskują strategiczne znaczenie. Krzem monokrystaliczny, choć z pozoru „tylko” materiał, realnie współdecyduje o pozycji danego kraju w globalnej gospodarce.

Warto też zauważyć, że rozwój technologii przetwarzania krzemu przyczynił się do powstania całych ekosystemów przemysłowych i naukowych. Parki technologiczne, klastry badawczo-rozwojowe, uniwersytety i instytuty naukowe współpracujące z przemysłem półprzewodnikowym tworzą środowisko, w którym powstają kolejne innowacje. Liczne start‑upy z dziedziny elektroniki, fotoniki, mikroelektroniki i systemów wbudowanych korzystają z dostępności zaawansowanych procesów produkcyjnych opartych na krzemie monokrystalicznym.

Perspektywy rozwoju i wyzwania technologiczne

Mimo pojawiania się alternatywnych materiałów, takich jak wspomniany węglik krzemu, azotek galu czy nowe generacje związków półprzewodnikowych, krzem monokrystaliczny nie traci na znaczeniu. Trwa ciągły rozwój technologii jego wytwarzania, mający na celu poprawę parametrów oraz obniżenie kosztów produkcji. Wśród głównych kierunków można wyróżnić:

- powiększanie średnicy monokryształów i wafli, co zwiększa liczbę układów scalonych możliwych do wykonania na jednym waflu,

- redukcję defektów oraz kontrolę naprężeń mechanicznych, istotną przy coraz cieńszych strukturach,

- lepsze dopasowanie właściwości krzemu do pracy w ekstremalnych warunkach (wysokie temperatury, promieniowanie),

- zastosowanie nowych metod recyklingu wafli i paneli fotowoltaicznych, co ma znaczenie ekologiczne i ekonomiczne.

Do wyzwań należy m.in. rosnące zużycie energii w procesach wytwarzania ultraczystego krzemu i monokryształów dużych rozmiarów. Procesy te są energochłonne i wymagają stosowania zaawansowanych systemów kontroli, by jednocześnie zapewnić wysoką jakość i zminimalizować wpływ na środowisko. Dodatkowo, coraz mniejsze rozmiary struktur w mikroelektronice zbliżają się do granic możliwości klasycznego krzemu pod względem efektów kwantowych i zjawisk powierzchniowych, co wymusza poszukiwanie hybrydowych rozwiązań – integracji krzemu z innymi materiałami, np. związkami III-V, czy rozwój technologii 3D‑IC.

Krzem monokrystaliczny pozostaje zatem jednym z najważniejszych materiałów inżynierskich naszych czasów – łącząc w sobie zaawansowaną chemię, fizykę ciała stałego, inżynierię materiałową oraz ekonomię skali. Jego rola w dalszym rozwoju technologii informacyjnych, energetycznych i przemysłowych jest wciąż ogromna, a postęp w jego wytwarzaniu i przetwarzaniu wpływa bezpośrednio na kształt całej współczesnej gospodarki.