Krzem domieszkowany jest jednym z kluczowych materiałów współczesnej techniki, a zarazem fundamentem elektroniki półprzewodnikowej. Z pozoru zwykły pierwiastek, drugi pod względem ilości w skorupie ziemskiej, po odpowiednim oczyszczeniu i kontrolowanym wprowadzeniu domieszek staje się medium zdolnym do precyzyjnego sterowania przepływem ładunku elektrycznego. Dzięki temu możliwe jest tworzenie tranzystorów, diod, układów scalonych oraz setek innych elementów, bez których nie działałyby komputery, smartfony, systemy telekomunikacyjne, auta elektryczne ani większość współczesnej automatyki przemysłowej.

Właściwości fizyczne krzemu domieszkowanego i istota półprzewodników

Aby zrozumieć, dlaczego krzem domieszkowany jest tak istotny, należy najpierw przyjrzeć się jego właściwościom jako materiału półprzewodnikowego. Czysty krzem (krzem samoistny) tworzy kryształ o regularnej strukturze, w której każdy atom jest połączony z czterema sąsiadami wiązaniami kowalencyjnymi. W temperaturze zera bezwzględnego praktycznie nie przewodzi prądu – jego pasmo przewodnictwa jest puste, a elektrony znajdują się w paśmie walencyjnym. Wzrost temperatury powoduje, że część elektronów uzyskuje energię wystarczającą do przejścia do pasma przewodnictwa, tworząc pary elektron–dziura. Tak powstaje słaba przewodność własna krzemu samoistnego.

Kluczowe dla przemysłu jest jednak nie zachowanie czystego krzemu, lecz materiału celowo zanieczyszczonego śladowymi ilościami innych pierwiastków, czyli krzemu domieszkowanego. Proces domieszkowania polega na zastąpieniu niewielkiej liczby atomów krzemu atomami innego pierwiastka, najczęściej z grupy III (akceptory) lub V (donory) układu okresowego. Dodatek rzędu jednego atomu na milion zmienia drastycznie własności elektryczne materiału – zwiększa jego przewodnictwo o wiele rzędów wielkości oraz nadaje mu znak dominujących nośników ładunku (elektronów lub dziur).

Wyróżnia się dwa podstawowe typy krzemu domieszkowanego:

- krzem typu n – domieszkowany pierwiastkami pięciowartościowymi (np. fosfor, arsen, antymon), które mają o jeden elektron walencyjny więcej niż krzem; nadmiarowy elektron staje się swobodnym nośnikiem prądu. W takim materiale większość nośników stanowią elektrony;

- krzem typu p – domieszkowany pierwiastkami trójwartościowymi (np. bor, glin, gal), które mają o jeden elektron walencyjny mniej niż krzem; w sieci krystalicznej powstają tzw. dziury – efektywne nośniki ładunku dodatniego. W tym przypadku większość nośników to dziury.

Istotna jest także pojęciowa różnica między koncentracją domieszek a koncentracją nośników ładunku. W krzemie typu n w temperaturze pokojowej prawie każdy atom donora oddaje swój elektron do pasma przewodnictwa, natomiast w krzemie typu p atomy akceptorowe wiążą elektrony, tworząc dziury w paśmie walencyjnym. Poprzez zmianę poziomu domieszkowania można płynnie regulować właściwości przewodzące materiału: od bardzo słabo przewodzącego półprzewodnika aż po prawie metaliczny przewodnik.

Styk dwóch obszarów krzemu o przeciwnym typie przewodnictwa, czyli złącze p–n, stanowi podstawowy budulec elementów elektronicznych. W obszarze granicznym następuje dyfuzja nośników większościowych (elektronów z obszaru n i dziur z obszaru p), co prowadzi do powstania obszaru zubożonego, w którym ruchome ładunki są w dużej mierze nieobecne. Pole elektryczne tego obszaru nadaje złączu właściwości prostujące, a przy odpowiednim ukształtowaniu i domieszkowaniu pozwala tworzyć tranzystory, diody laserowe, fotodiody, detektory promieniowania i wiele innych wyspecjalizowanych struktur.

Produkcja krzemu półprzewodnikowego i techniki domieszkowania

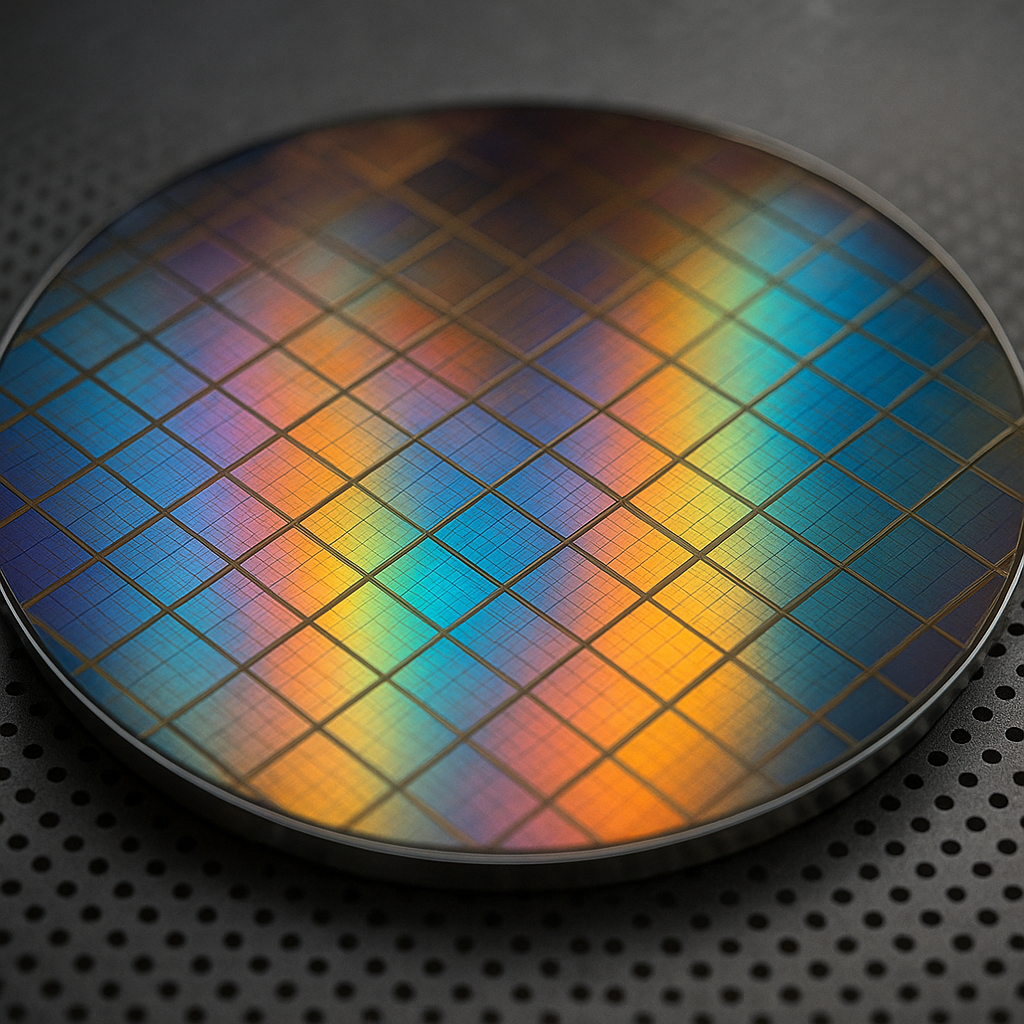

Krzem wykorzystywany w mikroelektronice to materiał o niezwykle wysokiej czystości chemicznej i krystalicznej. Zanim stanie się półprzewodnikiem domieszkowanym, musi zostać wyprodukowany w formie odpowiedniej do zastosowań technologii półprzewodnikowej – najczęściej jako monokryształ, z którego wytwarza się płytki zwane waflami krzemowymi (ang. wafers). Droga od piasku kwarcowego do gotowych struktur złożonych z miliardów tranzystorów jest długa i obejmuje wiele etapów.

Otrzymywanie krzemu o wysokiej czystości

Surowcem wyjściowym jest dwutlenek krzemu (SiO₂) w postaci piasku kwarcowego lub kwarcu topionego. W procesie hutniczym redukuje się go do tzw. krzemu metalurgicznego poprzez reakcję z koksem w piecach łukowych w temperaturze rzędu 2000 °C. Produkt ten zawiera jednak liczne domieszki metaliczne i niemetaliczne, których stężenie jest nieakceptowalne dla zastosowań elektronicznych – osiągana czystość to zwykle około 98–99%. Dlatego kolejne etapy mają na celu uzyskanie krzemu o czystości rzędu 99,9999999% (tzw. 9N lub więcej).

Klasyczną metodą oczyszczania jest proces trichlorosilanowy. Krzem metalurgiczny reaguje z chlorowodorem, tworząc lotne związki krzemu, np. trichlorosilan (SiHCl₃), które następnie są destylowane frakcyjnie. Dzięki temu można oddzielić znaczną część domieszek. Po oczyszczeniu trichlorosilan poddaje się rozkładowi termicznemu na gorących prętach krzemowych w atmosferze wodoru (proces Siemensa), co prowadzi do osadzania się krzemu polikrystalicznego o bardzo wysokiej czystości. Powstały polikryształ jest surowcem do wzrostu monokryształu.

Wzrost monokryształu krzemu

Do produkcji materiału półprzewodnikowego o najwyższej jakości stosuje się najczęściej metodę Czochralskiego (Cz) lub, rzadziej, metodę strefowego przetapiania (FZ – float zone). W obu przypadkach celem jest uzyskanie dużego pojedynczego kryształu o kontrolowanym składzie chemicznym i strukturze krystalicznej.

W metodzie Czochralskiego oczyszczony krzem polikrystaliczny jest topiony w tygielku kwarcowym w piecu o wysokiej czystości. Do kąpieli wprowadza się niewielki zarodek monokryształu o odpowiedniej orientacji krystalograficznej, np. <100> czy <111>. Następnie zarodek jest powoli wyciągany i obracany, a jednocześnie temperatura jest ściśle kontrolowana. Warunki te sprzyjają przyłączaniu atomów z ciekłego krzemu do rosnącego kryształu w uporządkowany sposób. W efekcie otrzymuje się długi walec monokrystaliczny zwany ingotem, o średnicy od kilkudziesięciu do nawet ponad 300 mm.

Metoda strefowego przetapiania polega natomiast na przesuwaniu wzdłuż pręta krzemowego wąskiej, stopionej strefy, której ruch powoduje „wypychanie” domieszek i zanieczyszczeń w jednym kierunku. Dzięki powtórzeniu procesu wielokrotnie można osiągnąć ekstremalnie wysoką czystość. Krzem FZ charakteryzuje się bardzo niską zawartością tlenu i innych domieszek, co jest szczególnie korzystne w wysokonapięciowych i specjalistycznych zastosowaniach.

Domieszkowanie objętościowe przy wzroście kryształu

Krzem staje się materiałem półprzewodnikowym o określonym typie domieszkowanym już na etapie wzrostu monokryształu. Do ciekłego krzemu w tyglu dodaje się precyzyjnie odmierzone ilości pierwiastków domieszkowych, np. boru (tworząc krzem typu p) lub fosforu (tworząc krzem typu n). Stężenie domieszki jest zwykle na poziomie od 10¹³ do 10¹⁶ atomów na centymetr sześcienny, co odpowiada niewiarygodnie małym proporcjom w skali masowej, ale ma decydujący wpływ na oporność właściwą materiału.

Oporność właściwą monokryształu krzemowego (wyrażoną w Ω·cm) dobiera się do potrzeb danej technologii układów scalonych. Przykładowo, krzem o niższej oporności (wysoko domieszkowany) stosuje się w strukturach wysokoprądowych, natomiast krzem o wysokiej oporności potrzebny jest w precyzyjnych układach analogowych i detektorach promieniowania.

Cięcie, polerowanie i przygotowanie wafli krzemowych

Gotowy monokryształ w postaci walca jest przycinany, usuwane są jego końce, a następnie za pomocą pił diamentowych lub drutowych tnie się go na cienkie krążki – wafle. Standardowe grubości wafli to kilkaset mikrometrów, natomiast średnica może sięgać 300 mm, a w badaniach i pilotażowych liniach technologicznych także 450 mm. Po cięciu wafle są szlifowane, polerowane chemiczno-mechanicznie (CMP), a na koniec dokładnie czyszczone, aby usunąć zarysowania, defekty powierzchniowe i zanieczyszczenia chemiczne.

Istnieją dwa podstawowe rodzaje wafli: jednorodnie domieszkowane w całej objętości oraz wafle typu SOI (Silicon On Insulator), w których cienka warstwa krzemu półprzewodnikowego znajduje się na warstwie izolacyjnej (zwykle krzemionki). SOI pozwala lepiej izolować poszczególne elementy układu, ograniczać prądy upływu i zwiększać szybkość działania tranzystorów.

Domieszkowanie powierzchniowe: dyfuzja i implantacja jonów

O ile domieszkowanie objętościowe decyduje o ogólnym typie i oporności wafla, o tyle funkcjonalność konkretnych układów elektronicznych opiera się na precyzyjnym kształtowaniu profili domieszkowych w małych, lokalnych obszarach struktury. Służą do tego techniki domieszkowania powierzchniowego, głównie dyfuzja oraz implantacja jonów.

Dyfuzja polega na wprowadzaniu domieszek z gazowej lub stałej fazy do rozgrzanego wafla krzemowego. Wysoka temperatura (zwykle 900–1100 °C) umożliwia przemieszczanie się atomów domieszek w sieci krystalicznej w głąb półprzewodnika. Głębokość i profil stężenia domieszek zależą od czasu i temperatury procesu. Dyfuzja jest technicznie prostsza, ale trudniej zapewnić idealną kontrolę położenia i rozkładu domieszek, zwłaszcza przy bardzo miniaturowych wymiarach elementów.

Implantacja jonów jest metodą bardziej zaawansowaną. W próżni generuje się wiązkę jonów domieszki (np. jonów boru B⁺, fosforu P⁺ czy arsenu As⁺), które są przyspieszane do wysokiej energii i kierowane na powierzchnię wafla. Jony wnikają w głąb krzemu na ściśle określoną głębokość zależną od energii wiązki. Dawkę domieszek kontroluje się poprzez natężenie i czas trwania strumienia jonów. Po implantacji konieczne jest wyżarzanie termiczne, aby naprawić uszkodzenia sieci krystalicznej i zaktywować elektrycznie wprowadzone domieszki.

W technologii wielowarstwowych układów scalonych stosuje się wielokrotne cykle litografii, trawienia, utleniania i domieszkowania, tworząc precyzyjnie wyrzeźbione obszary źródła, drenu, bramki, kanału tranzystorów czy diod. Dla współczesnych układów o rozmiarach technologicznych rzędu kilkunastu lub kilku nanometrów, kontrola profili domieszkowania musi być wykonywana z dokładnością niemal atomową – bez tego nie byłoby możliwe budowanie bardzo szybkich, energooszczędnych i gęsto upakowanych struktur logicznych.

Zaawansowane techniki modyfikacji domieszkowania

Wraz z rozwojem technologii CMOS pojawiły się bardziej złożone techniki, takie jak:

- domieszkowanie z wykorzystaniem tzw. „pocket implants” (lokalne zwiększenie stężenia w okolicy kanału tranzystora w celu kontroli efektów krótkiego kanału),

- domieszkowanie stopniowane, tworzące profile o niemonotonicznej zmianie stężenia w głąb materiału,

- selektywne domieszkowanie epitaksjalne, czyli wzrost cienkich warstw krzemu o zmienionym składzie i domieszkowaniu na już istniejącej strukturze.

Znaczenie ma również kontrola niezamierzonych domieszek oraz defektów, np. atomów tlenu czy węgla. Ich obecność wpływa na parametry elektryczne, niezawodność, a także odporność struktur na promieniowanie i zjawiska związane z wysokimi napięciami.

Zastosowania krzemu domieszkowanego i jego rola gospodarcza

Krzem domieszkowany jest obecny niemal we wszystkich dziedzinach współczesnej techniki. Jego unikalne właściwości, możliwość precyzyjnej kontroli parametrów przewodnictwa oraz dobrze rozwinięta baza technologiczna sprawiają, że jest to materiał o znaczeniu strategicznym. Zastosowania można pogrupować na kilka głównych obszarów: mikroelektronikę, fotowoltaikę, elektronikę mocy, sensory i detektory, a także rozwiązania specjalistyczne stosowane w przemyśle lotniczym, kosmicznym czy medycznym.

Mikroelektronika i układy scalone

W mikroelektronice krzem domieszkowany jest podstawowym materiałem aktywnym w tranzystorach MOSFET, które budują układy cyfrowe i analogowe. Pojedynczy mikroprocesor może zawierać od setek milionów do kilkudziesięciu miliardów tranzystorów, a każdy z nich wykorzystuje lokalnie zmodyfikowane obszary krzemu typu p i n. Dzięki możliwości bardzo dokładnego kontrolowania domieszkowania możliwe jest tworzenie złożonych struktur CMOS, w których pary tranzystorów p‑MOS i n‑MOS współpracują w celu minimalizacji zużycia energii i zwiększenia szybkości przełączania.

Układy pamięci (DRAM, SRAM, Flash) również opierają się na krzemie domieszkowanym, zarówno w części tranzystorowej, jak i w strukturach kondensatorów czy bramek pływających. Wiele linii produkcyjnych na świecie wykorzystuje w dużej mierze te same standardy produkcji wafli, aparaturę i metody litografii, co sprzyja globalizacji rynku. Koncentracja know-how w kilku regionach (Azja Wschodnia, Stany Zjednoczone, Europa) czyni produkcję układów scalonych jednym z najbardziej strategicznych sektorów gospodarki.

Bez krzemu domieszkowanego nie byłoby współczesnych komputerów osobistych, serwerów w centrach danych, infrastruktury chmurowej, routerów, stacji bazowych sieci 5G, telewizorów, konsol do gier, sprzętu AGD czy systemów sterowania przemysłowego. Transmisja, przetwarzanie i przechowywanie informacji cyfrowej są możliwe dzięki precyzyjnie uformowanym strukturom krzemowym, w których przepływ elektronów i dziur jest sterowany w skali nanometrowej.

Przemysł fotowoltaiczny

Innym ogromnym obszarem zastosowań krzemu domieszkowanego jest fotowoltaika. Ogniwa słoneczne wykonane z krzemu opierają się zwykle na złączu p–n, w którym światło generuje pary elektron–dziura, a pole elektryczne złącza rozdziela je i wymusza przepływ prądu przez obciążenie zewnętrzne. Domieszkowanie jest w tym przypadku krytyczne: decyduje o napięciu obwodu otwartego, gęstości prądu zwarcia, rezystancjach szeregowych i równoległych, a także o sprawności konwersji energii.

Ogniwa krzemowe mogą być wykonywane zarówno z monokrystalicznego, jak i polikrystalicznego krzemu, przy czym w każdym z przypadków stosuje się odpowiednie profile domieszkowania w celu optymalizacji parametrów. Wprowadzenie cienkich warstw silnie domieszkowanych (tzw. selektywnych emiterów, pasm kontaktowych itp.) pozwala obniżyć straty oporowe i zredukować rekombinację nośników na kontaktach metalicznych.

Znaczenie fotowoltaiki w globalnym systemie energetycznym szybko rośnie, a krzem pozostaje jej dominującym materiałem. Skala produkcji wafli i ogniw krzemowych sięga dziesiątek gigawatów mocy rocznie, co przekłada się na ogromne zapotrzebowanie na oczyszczony krzem i rozwój odpowiednich łańcuchów dostaw. W przeciwieństwie do mikroelektroniki, w fotowoltaice liczy się przede wszystkim koszt w przeliczeniu na wat mocy, co powoduje ciągłą presję na zwiększenie efektywności procesów produkcyjnych i minimalizację zużycia surowca.

Elektronika mocy i energoelektronika

Krzem domieszkowany jest także podstawą elektroniki mocy, obsługującej wysokie napięcia i duże prądy. W tym obszarze wykorzystuje się m.in. diody prostownicze, tranzystory IGBT, MOSFET‑y mocy, tyrystory czy elementy wysokonapięciowe HV, w których grube warstwy słabo domieszkowanego krzemu zapewniają wytrzymałość izolacyjną, a cienkie, silnie domieszkowane obszary przy powierzchni umożliwiają efektywne wyprowadzenie nośników ładunku.

Precyzyjna kontrola domieszkowania i grubości obszarów zubożenia jest w energoelektronice szczególnie istotna, ponieważ decyduje o maksymalnym napięciu blokowania, szybkości przełączania i stratach mocy. Materiały alternatywne, takie jak węglik krzemu (SiC) czy azotek galu (GaN), zyskują na znaczeniu w zastosowaniach ekstremalnych, lecz krzem pozostaje szeroko stosowany dzięki niższemu kosztowi i dojrzałości technologii. Elementy z krzemu domieszkowanego są kluczem do wydajnych przetwornic w zasilaczach, systemach ładowania pojazdów elektrycznych, falownikach fotowoltaicznych, napędach silników oraz w wielu innych systemach energetycznych.

Układy MEMS, sensory i detektory

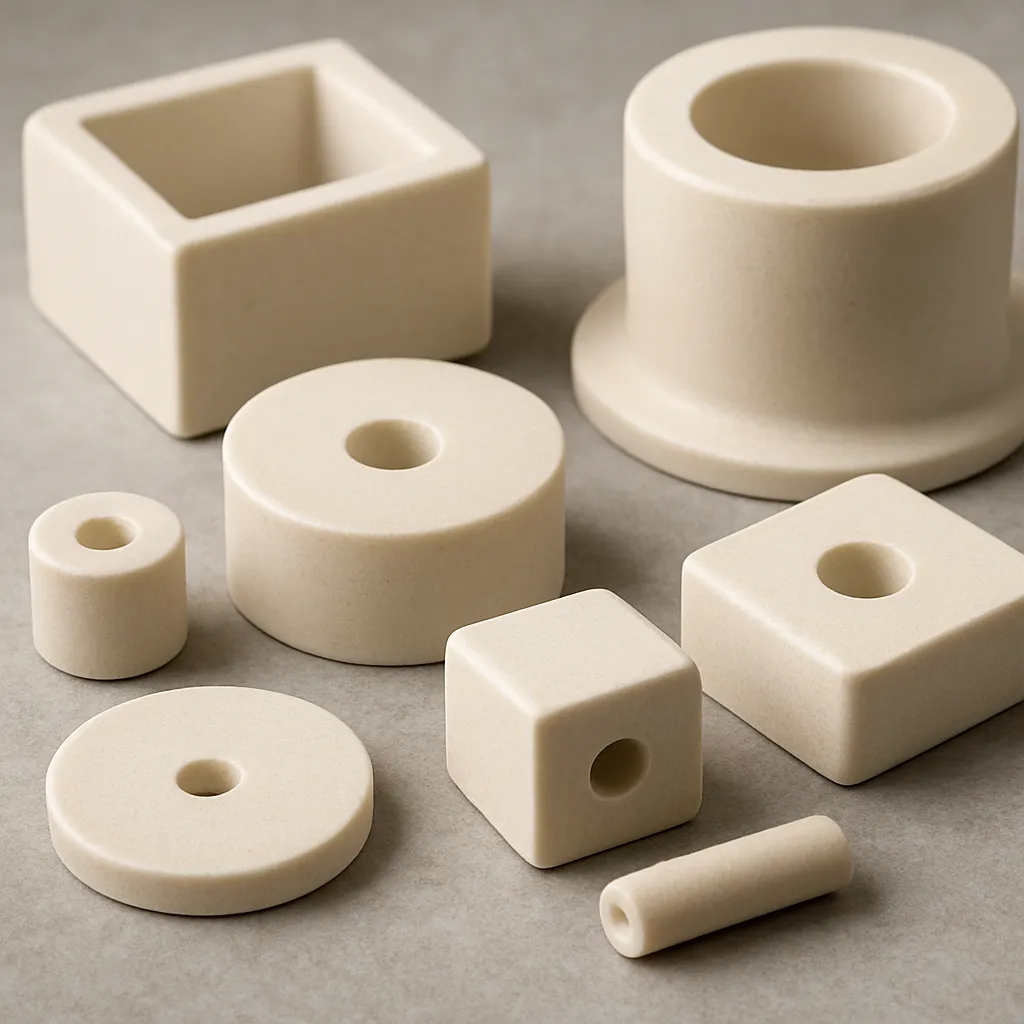

Wraz z rozwojem Internetu Rzeczy i miniaturyzacji systemów pomiarowych, krzem domieszkowany stał się podstawą produkcji mikroelektromechanicznych układów MEMS, w których mechaniczne struktury (belki, membrany, masy sejsmiczne) są integrowane bezpośrednio na płytce krzemowej. Dzięki odpowiedniemu domieszkowaniu można tworzyć czujniki ciśnienia, akcelerometry, żyroskopy, mikrofony, czujniki przepływu i wiele innych urządzeń, które są stosowane w motoryzacji, urządzeniach mobilnych, medycynie, automatyce budynkowej oraz przemyśle.

Krzem domieszkowany jest także kluczowym materiałem w detektorach promieniowania jonizującego (np. promieniowania X, gamma, cząstek naładowanych). Wysoka czystość krzemu, możliwość bardzo precyzyjnego ustalenia poziomu domieszkowania oraz brak istotnych defektów krystalicznych sprawiają, że możliwe jest budowanie detektorów o znakomitej rozdzielczości energetycznej i czasowej. Zastosowanie znajdują one m.in. w fizyce wysokich energii, tomografii komputerowej, spektrometrii oraz monitoringu radiologicznym.

Znaczenie ekonomiczne i geopolityczne krzemu domieszkowanego

Produkcja krzemu półprzewodnikowego jest jednym z najbardziej zaawansowanych i kapitałochłonnych segmentów przemysłu. Koszt budowy nowoczesnej fabryki układów scalonych, pracującej na waflach o dużej średnicy i małych wymiarach technologicznych, liczony jest w dziesiątkach miliardów dolarów. Kluczowe znaczenie ma tu know-how związane z procesami domieszkowania, litografią, projektowaniem struktury tranzystorów oraz kontrolą jakości.

Krajowe i ponadnarodowe strategie rozwoju przemysłu często wskazują krzem i technologie półprzewodnikowe jako obszar krytyczny dla niezależności technologicznej. Globalne łańcuchy dostaw wafli krzemowych, chemikaliów procesowych, sprzętu do implantacji jonów czy pieców do wyżarzania są złożone, a ich zakłócenia mają bezpośredni wpływ na przemysł motoryzacyjny, sprzęt medyczny, systemy wojskowe, energetykę czy infrastrukturę telekomunikacyjną. Niewielkie niedobory produkcji wafli lub zakłócenia w logistyce potrafią spowodować opóźnienia w produkcji milionów urządzeń na całym świecie.

Rynek krzemu do zastosowań fotowoltaicznych także posiada swoje specyfiki. Wahania cen energii, polityka klimatyczna, subsydia rządowe i konkurencja międzynarodowa wpływają na opłacalność inwestycji w nowe linie technologiczne. Kraje dysponujące znaczącymi możliwościami wytwarzania oczyszczonego krzemu i wafli krzemowych mają istotną przewagę konkurencyjną w sektorze energii odnawialnej. Domieszkowany krzem jest w tym kontekście jednym z fundamentów transformacji energetycznej, umożliwiając przejście od paliw kopalnych do źródeł niskoemisyjnych.

Inne interesujące aspekty i kierunki rozwoju

Pomimo pojawienia się licznych alternatywnych materiałów półprzewodnikowych, krzem domieszkowany pozostaje punktem odniesienia w elektronice. Prowadzone są intensywne badania nad dalszym zmniejszaniem elementów krzemowych poniżej klasycznych ograniczeń wynikających z praw skali, w tym nad tranzystorami o strukturze FinFET, GAAFET, nanodrutami i tranzystorami o kanałach z naprężonego krzemu lub stopów SiGe. W każdym z tych przypadków fundamentalną rolę odgrywa możliwość kontrolowania domieszkowania na poziomie lokalnym i warstwowym.

Ciekawym kierunkiem rozwoju jest również integracja krzemu z fotoniką, czyli technologiami wykorzystującymi światło zamiast prądu elektrycznego do przesyłania informacji. Powstają hybrydowe układy, w których na płytkach krzemowych integrowane są falowody, modulatory i detektory optyczne. Skuteczne łączenie funkcji optycznych i elektronicznych wymaga bardzo dokładnego sterowania domieszkowaniem oraz naprężeniami w strukturze krystalicznej, co otwiera nowe obszary badań i zastosowań.

W obszarze sensorów i elektroniki elastycznej trwają prace nad cienkowarstwowymi strukturami krzemowymi, które można osadzać na elastycznych podłożach. Choć krzem sam w sobie jest kruchy, w postaci bardzo cienkich warstw i odpowiednio zaprojektowanych geometrii można tworzyć urządzenia podatne na zginanie. Także tu domieszkowanie odgrywa rolę, wpływając na parametry elektryczne, mechaniczne i termiczne.

Należy również wspomnieć o zastosowaniach krzemu domieszkowanego w krytycznych systemach bezpieczeństwa, gdzie niezawodność i długotrwała stabilność parametrów są kluczowe. W układach lotniczych, kosmicznych czy medycznych wymagane jest nie tylko odpowiednie domieszkowanie, ale też odporność na promieniowanie, zjawiska starzeniowe i ekstremalne warunki środowiskowe. Rozwiązania takie obejmują m.in. krzem o bardzo niskim poziomie defektów, specjalne procesy wyżarzania, a także stosowanie dodatkowych warstw ochronnych i nadmiarowych struktur obliczeniowych.

Ogromna elastyczność w kształtowaniu właściwości materiału, jego wysoka czystość oraz możliwość masowej produkcji sprawiają, że domieszkowany krzem jest jednym z najbardziej wszechstronnych materiałów w historii techniki. To właśnie on stoi za rewolucją cyfrową, transformacją energetyczną i rozwojem nowoczesnych systemów pomiarowych, a dalsze udoskonalenia technologii domieszkowania będą w dużej mierze decydować o tempie postępu w elektronice i pokrewnych dziedzinach.

Perspektywy rozwoju, rosnące zapotrzebowanie na zaawansowaną elektronikę oraz globalna konkurencja technologiczna sprawiają, że kontrola nad produkcją i przetwarzaniem krzemu domieszkowanego jest jednym z kluczowych elementów strategii gospodarczych wielu państw. W miarę jak kolejne dziedziny życia ulegają digitalizacji i elektryfikacji, rola tego niezwykłego materiału będzie tylko rosła, a precyzyjnie domieszkowany krzem pozostanie sercem niezliczonych urządzeń, systemów i usług, które definiują współczesną cywilizację.