Kompozyty termoutwardzalne stanowią jedną z najważniejszych grup materiałów inżynierskich, które zrewolucjonizowały wiele gałęzi przemysłu – od lotnictwa, przez motoryzację, aż po energetykę wiatrową i budownictwo. Są to materiały, w których faza osnowy zbudowana jest z żywicy reaktywnej, a fazą zbrojącą są zazwyczaj włókna o wysokiej wytrzymałości. Cechą szczególną jest zachodzący w nich proces trwałego utwardzania – po raz przeprowadzony proces sieciowania staje się nieodwracalny, co odróżnia je od klasycznych tworzyw termoplastycznych i nadaje im wyjątkowe właściwości użytkowe. Zrozumienie, jak powstają kompozyty termoutwardzalne, w jaki sposób się je przetwarza, gdzie znajdują zastosowanie i jakie mają znaczenie gospodarcze, pozwala lepiej ocenić ich rolę w nowoczesnej technice oraz kierunki przyszłego rozwoju.

Charakterystyka kompozytów termoutwardzalnych i ich skład

Kompozyt termoutwardzalny jest materiałem złożonym z co najmniej dwóch wyraźnie różniących się faz, z których jedna pełni rolę osnowy (matrycy), a druga rolę zbrojenia. Matryca jest materiałem polimerowym, który w trakcie procesu technologicznego przechodzi z postaci ciekłej lub lepkiej w formę trwale usieciowaną. Proces ten nazywany jest utwardzaniem lub sieciowaniem i wiąże się z tworzeniem połączeń chemicznych pomiędzy łańcuchami polimerowymi. Po zakończeniu sieciowania kompozyt nie topi się ponownie pod wpływem podwyższonej temperatury, lecz w wysokiej temperaturze ulega degradacji chemicznej.

Najczęściej stosowane żywice termoutwardzalne to:

- żywice epoksydowe – cenione za bardzo dobrą wytrzymałość mechaniczną, wysoką adhezję do włókien oraz stosunkowo niewielki skurcz przetwórczy,

- żywice poliestrowe – szeroko stosowane w przemyśle łodziowym i budowlanym ze względu na relatywnie niską cenę i łatwość przetwarzania,

- żywice winyloestrowe – będące połączeniem zalet żywic epoksydowych i poliestrowych, o lepszej odporności chemicznej i wyższej wytrzymałości,

- żywice fenolowe – wykorzystywane tam, gdzie wymagana jest podwyższona odporność na ogień oraz niski poziom emisji dymu,

- specjalistyczne systemy bismaleimidowe, cynanowoestrowe i inne – używane głównie w zastosowaniach lotniczych i kosmicznych, gdzie wymagane są bardzo wysokie parametry termiczne i mechaniczne.

Elementem nadającym kompozytowi wysoki moduł sprężystości i wytrzymałość jest zbrojenie włókniste. W tej roli występują:

- włókna szklane – najpopularniejsze, relatywnie tanie, o dobrych właściwościach mechanicznych i odporności chemicznej,

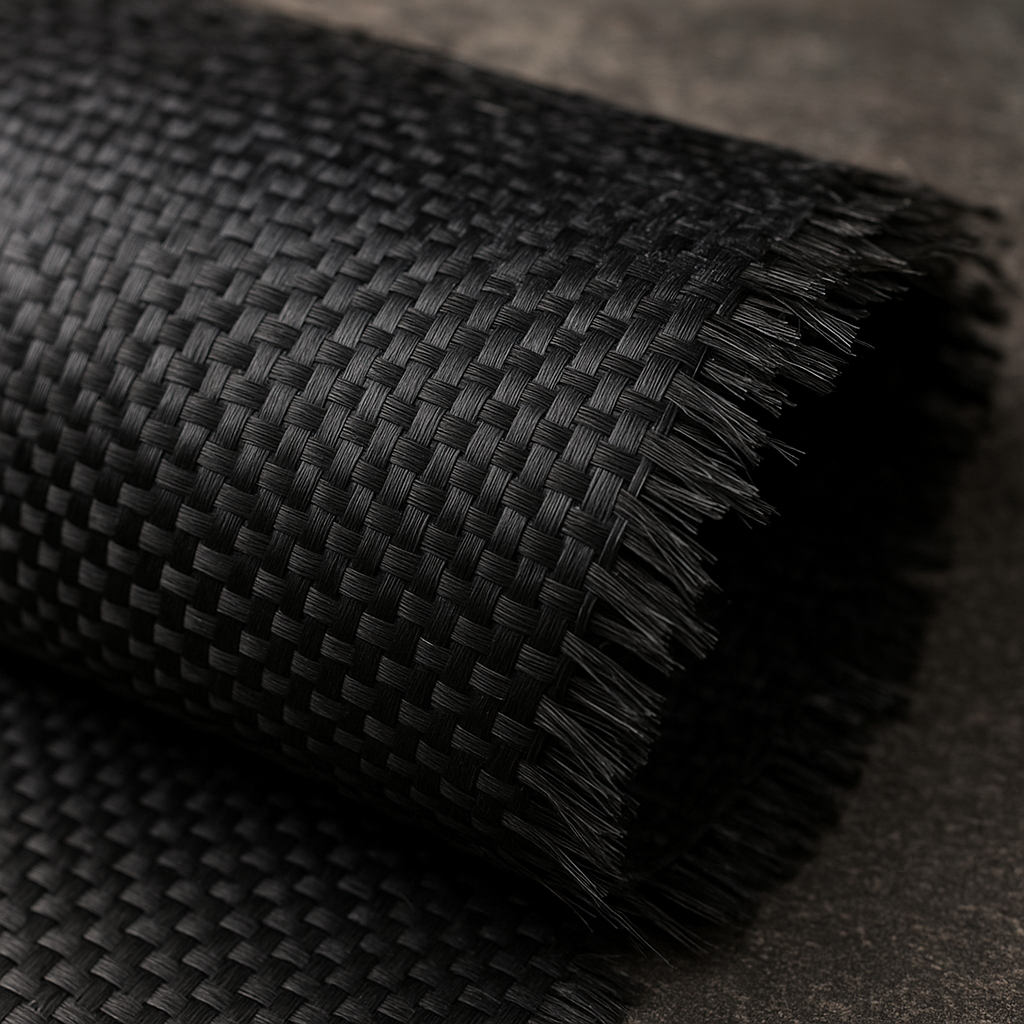

- włókna węglowe – o bardzo wysokiej sztywności i wytrzymałości przy niezwykle małej gęstości, wykorzystywane w aplikacjach o znaczeniu strategicznym i w sporcie wyczynowym,

- włókna aramidowe (np. Kevlar) – odporne na uderzenia i ścieranie, stosowane m.in. w elementach balistycznych i zabezpieczających,

- włókna naturalne (lniane, konopne, sizalowe) – zyskujące na znaczeniu w kontekście zrównoważonego rozwoju, gdzie poszukuje się rozwiązań o mniejszym śladzie węglowym.

Faza zbrojenia może przyjmować formę pojedynczych włókien, mat, tkanin, dzianin lub preform 3D, a ich ułożenie w matrycy determinuje własności mechaniczne gotowego kompozytu, w tym jego anizotropię. Właściwy dobór konfiguracji włókien i rodzaju żywicy umożliwia projektowanie materiału niemal „na miarę”, zgodnie z wymaganiami konkretnego zastosowania. Z tego względu kompozyty termoutwardzalne są często określane mianem materiałów inżynierskich o wysokim stopniu swobody projektowej.

Procesy wytwarzania kompozytów termoutwardzalnych

Sposób produkcji kompozytów termoutwardzalnych ma kluczowy wpływ na ich jakość, własności końcowe oraz efektywność ekonomiczną. Technologia przetwórstwa musi uwzględniać zarówno charakter żywicy, jak i rodzaju zbrojenia oraz geometrii projektowanego wyrobu. W procesie podstawowym wyróżnia się etapy: przygotowania komponentów, formowania, utwardzania, chłodzenia i obróbki wykończeniowej.

Przygotowanie żywicy i zbrojenia

Na wstępie dobiera się układ żywica–utwardzacz, często z dodatkiem rozcieńczalników reaktywnych, przyspieszaczy, inhibitorów czy dodatków modyfikujących, takich jak napełniacze mineralne, pigmenty oraz środki ogniochronne. Proporcje składników muszą być precyzyjnie kontrolowane, gdyż od stosunku żywicy do utwardzacza zależy stopień sieciowania, a w konsekwencji właściwości mechaniczne, termiczne i chemiczne kompozytu.

Zbrojenie włókniste jest przygotowywane w formie maty, tkaniny, rowingu lub preform przestrzennych. W niektórych technologiach stosuje się procesy preformowania, czyli nadania zbrojeniu określonego kształtu jeszcze przed kontaktem z żywicą. Jest to szczególnie istotne w przypadku elementów o złożonej geometrii, np. kadłubów samolotów czy łopat turbin wiatrowych.

Metody formowania i impregnacji

Najbardziej rozpowszechnione techniki wytwarzania kompozytów termoutwardzalnych to:

- laminowanie ręczne (hand lay-up) – najprostsza i wciąż bardzo popularna metoda wytwarzania elementów średnio- i wielkogabarytowych. Polega na ręcznym układaniu warstw zbrojenia w formie i przesączaniu ich żywicą przy pomocy pędzli lub wałków. Jest to technika relatywnie tania inwestycyjnie, ale pracochłonna, o ograniczonej powtarzalności, zależna w dużym stopniu od umiejętności operatorów.

- laminowanie natryskowe (spray-up) – zbrojenie w postaci ciętych włókien szklanych i żywicy podawane jest za pomocą specjalistycznego urządzenia natryskowego bezpośrednio na formę. Metoda przyspiesza proces produkcyjny, ale trudniej kontrolować ułożenie włókien i grubość ścianki.

- metody worka próżniowego (vacuum bagging) – po ułożeniu zbrojenia i żywicy całość przykrywana jest folią i poddawana działaniu podciśnienia. Usuwane są pęcherze powietrza, poprawia się zwilżenie włókien, a objętość pustek w kompozycie jest znacząco zmniejszona. To przekłada się na wyższe parametry mechaniczne i mniejszą masę.

- infuzja żywicy (resin infusion, RTM, VARTM) – polega na zasysaniu żywicy do suchego zbrojenia umieszczonego w formie przy użyciu różnicy ciśnień. Warianty takie jak RTM (Resin Transfer Molding) wykorzystują formy zamknięte, co umożliwia lepszą kontrolę wymiarów i wysoką jakość powierzchni. Metody te cenione są w produkcji elementów dla przemysłu motoryzacyjnego, energetycznego i morskiego.

- metoda autoklawowa – szeroko stosowana w przemyśle lotniczym. Wykorzystuje wstępnie przygotowane półprodukty zwane prepregami (zbrojenie przesycone uprzednio częściowo utwardzoną żywicą). Układy warstw prepregu formuje się na kopycie, a następnie całość poddaje się działaniu ciśnienia i temperatury w autoklawie. Pozwala to osiągnąć bardzo wysoki stopień zagęszczenia materiału, niski udział pustek i doskonałą jakość powierzchni. Koszty inwestycyjne tej technologii są jednak wysokie.

- pultruzja – ciągły proces wytwarzania profili o stałym przekroju (np. pręty, kształtowniki, listwy). Włókna zbrojące przeciągane są przez kąpiel z żywicą, a następnie przez podgrzewaną formę, w której następuje ich utwardzenie. Technologia ta umożliwia uzyskanie elementów o bardzo powtarzalnych parametrach i wysokiej wydajności produkcji.

Utwardzanie i parametry procesu

Proces utwardzania żywicy termoutwardzalnej jest procesem chemicznym, którego przebieg zależy głównie od temperatury, czasu i specyfiki układu żywica–utwardzacz. W zależności od systemu stosuje się:

- utwardzanie w temperaturze otoczenia – typowe dla wielu żywic poliestrowych i epoksydowych niskotemperaturowych; czas sieciowania może wynosić od kilkudziesięciu minut do kilkunastu godzin,

- utwardzanie podwyższone, np. 60–120°C – przyspiesza reakcję sieciowania, poprawia stopień utwardzenia, a co za tym idzie odporność termiczną i chemiczną wyrobu,

- stopniowe cykle cieplne (tzw. post-cure) – w których po wstępnym związaniu stosuje się dodatkowe wygrzewanie w celu osiągnięcia pełnych właściwości materiału.

W procesach wysokozaawansowanych, stosowanych np. w lotnictwie, monitoruje się parametry procesu w czasie rzeczywistym, korzystając z czujników temperatury, ciśnienia, a nawet układów do monitorowania stopnia polimeryzacji. Zaawansowana kontrola zapewnia wysoką powtarzalność i minimalizuje ryzyko powstawania defektów, takich jak niedolania, pęcherze czy lokalne niedosieciowanie.

Obróbka wykończeniowa i kontrola jakości

Po utwardzeniu kompozyt podlega procesom wykończeniowym: rozformowaniu, obróbce skrawaniem (cięcie, frezowanie, szlifowanie), wierceniu otworów montażowych, a często także malowaniu lub żelkotowaniu powierzchni. W przypadku elementów o wysokich wymaganiach strukturalnych zastosowanie znajdują metody badań nieniszczących, takie jak ultradźwięki, termografia aktywna, radiografia czy techniki laserowe. Służą one wykrywaniu delaminacji, pęknięć, obszarów o podwyższonym udziale pustek i innych nieciągłości struktury.

Zastosowania kompozytów termoutwardzalnych w przemyśle

Ze względu na ich korzystny stosunek wytrzymałości do masy, odporność na środowisko oraz elastyczność projektową, kompozyty termoutwardzalne znalazły szerokie zastosowanie w rozmaitych sektorach gospodarki. Zastosowania te rozciągają się od struktur nośnych w najbardziej zaawansowanych konstrukcjach inżynierskich po elementy dekoracyjne i osłonowe w codziennych produktach użytkowych.

Lotnictwo i kosmonautyka

Przemysł lotniczy należy do największych i najbardziej wymagających odbiorców kompozytów termoutwardzalnych, zwłaszcza na bazie żywic epoksydowych i cynanowoestrowych zbrojonych włóknami węglowymi. Zastosowania obejmują:

- skomplikowane struktury nośne kadłubów, skrzydeł, stateczników,

- panele poszycia, owiewki, klapy, drzwi i elementy podłogowe,

- elementy wnętrza kabin pasażerskich, w tym panele ścienne i sufitowe, fotele, bagażniki,

- elementy przeznaczone do pracy w wysokiej temperaturze i obciążeniach dynamicznych w samolotach wojskowych i statkach kosmicznych.

Wraz z rozwojem konstrukcji kompozytowych udział tych materiałów w masie samolotu rośnie. Przykładowo, w nowoczesnych samolotach pasażerskich znanych producentów odsetek strukturalnych kompozytów w całkowitej masie może przekraczać 50%. Przekłada się to na obniżenie zużycia paliwa, zwiększenie zasięgu i zmniejszenie kosztów eksploatacji. Jednocześnie rosną wymagania w zakresie trwałości zmęczeniowej, bezpieczeństwa pożarowego i naprawialności struktur, co stymuluje rozwój zaawansowanych systemów żywic, technologii prepregów oraz metod projektowania kompozytów.

Motoryzacja i pojazdy specjalne

W sektorze motoryzacyjnym kompozyty termoutwardzalne używane są zarówno w pojazdach seryjnych, jak i samochodach sportowych, wyścigowych oraz specjalnych. Wykorzystanie obejmuje:

- elementy karoserii (maski, zderzaki, dachy, spojlery),

- komponenty strukturalne (belki, wzmocnienia progów, elementy ram pomocniczych),

- osłony silnika, elementy wewnętrznych paneli drzwi, desek rozdzielczych,

- zbiorniki i obudowy układów elektronicznych.

Kompozyty na bazie włókien szklanych i żywic poliestrowych stosowane są w dużej liczbie pojazdów, ale szczególne znaczenie zdobywają układy włókno węglowe–żywica epoksydowa w produkcji aut wyczynowych i klasy premium. Są one kluczowe przy tworzeniu lekkich monokoków pojazdów wyścigowych, gdzie każdy kilogram oszczędzonej masy ma znaczenie dla osiągów. Dodatkowo w motoryzacji rozwijane są technologie wytwarzania kompozytów w cyklach produkcyjnych rzędu kilku minut, co jest konieczne dla opłacalności wytwarzania na większą skalę. Prowadzi to do adaptacji procesów RTM wysokociśnieniowego i wdrażania nowych systemów żywic o przyspieszonym utwardzaniu.

Energetyka wiatrowa i odnawialne źródła energii

Szczególnie widoczne znaczenie kompozytów termoutwardzalnych obserwuje się w energetyce wiatrowej. Łopaty turbin wiatrowych, osiągające długości kilkudziesięciu metrów, wytwarzane są w przeważającej mierze z kompozytów włókno szklane–żywica epoksydowa lub winyloestrowa. Materiały te zapewniają:

- wysoką sztywność przy niskiej masie, co jest kluczowe dla zachowania właściwej dynamiki pracy łopaty,

- odporność na zmienne obciążenia cykliczne, w tym silne wiatry i turbulencje,

- odporność na warunki atmosferyczne, wilgoć, promieniowanie UV i zasolenie (w farmach morskich).

Wraz ze wzrostem mocy turbin, rosną wymagania co do długości i wytrzymałości łopat, co wymusza stosowanie coraz bardziej zaawansowanych konfiguracji zbrojenia, a także optymalizację procesów infuzji żywic i utwardzania. Kompozyty termoutwardzalne są też istotne w innych obszarach OZE: w obudowach generatorów, elementach konstrukcyjnych wież, a nawet w zbiornikach i elementach układów wodorowych.

Budownictwo, infrastruktura i przemysł morski

W budownictwie i infrastrukturze kompozyty termoutwardzalne pełnią rolę zarówno elementów konstrukcyjnych, jak i zabezpieczających. Do kluczowych zastosowań należą:

- pręty i kształtowniki kompozytowe (np. pultruzyjne) wykorzystywane jako zbrojenie betonu, szczególnie w środowiskach silnie korozyjnych,

- mosty, kładki dla pieszych i platformy, gdzie niska masa i odporność na korozję są szczególnie pożądane,

- panele fasadowe, świetliki, kopuły i elementy dekoracyjne,

- rury, zbiorniki i kanały dla przemysłu chemicznego oraz wodno-kanalizacyjnego.

Przemysł morski od lat korzysta z zalet kompozytów: kadłuby łodzi rekreacyjnych, jachtów żaglowych, kutrów rybackich i jednostek patrolowych wykonywane są głównie z laminatów poliestrowo- lub winyloestrowo-szklanych. Materiały te są odporne na korozję, działanie wody morskiej i stosunkowo łatwe w naprawie. Nowoczesne jachty wyścigowe coraz częściej wykorzystują zbrojenie z włókien węglowych, co pozwala na osiąganie wysokich prędkości przy zachowaniu odpowiedniej sztywności kadłuba i masztu.

Przemysł chemiczny, zbiorniki i instalacje

Odporność kompozytów termoutwardzalnych na działanie agresywnych mediów chemicznych sprawia, że są one szeroko stosowane w budowie:

- zbiorników magazynowych na kwasy, ługi, roztwory soli i inne substancje korozyjne,

- rurociągów i przewodów technologicznych,

- aparatów procesowych (kolumn, scrubberów, mieszalników),

- systemów wentylacyjnych i odpylających w środowiskach trudnych.

Zastosowanie kompozytów w tych obszarach pozwala znacząco wydłużyć żywotność instalacji i ograniczyć koszty związane z ich utrzymaniem. Jednocześnie możliwe jest projektowanie zbiorników o dużych pojemnościach przy mniejszej masie własnej w porównaniu ze stalą, co ułatwia transport i montaż.

Sport, rekreacja i przedmioty codziennego użytku

Kompozyty termoutwardzalne wniknęły również w obszar sprzętu sportowego i rekreacyjnego. Znajdujemy je w:

- rowerach wyczynowych, w których ramy z włókna węglowego i epoksydowej matrycy umożliwiają osiągnięcie minimalnej masy przy zachowaniu wysokiej sztywności,

- nartach, snowboardach, kijach golfowych, wiosłach, rakietach tenisowych, deskach surfingowych,

- kaskach ochronnych i ochraniaczach, gdzie istotna jest kombinacja niskiej masy i dobrej amortyzacji uderzeń.

W codziennych produktach konsumenckich kompozyty termoutwardzalne obecne są w obudowach urządzeń elektronicznych, meblach, wannach, brodzikach, kabinach prysznicowych czy elementach aranżacji wnętrz. Połączenie możliwości kształtowania, estetyki powierzchni i trwałości czyni je atrakcyjnym rozwiązaniem dla projektantów przemysłowych.

Znaczenie gospodarcze i perspektywy rozwoju kompozytów termoutwardzalnych

Rozwój kompozytów termoutwardzalnych ściśle powiązany jest z potrzebą zwiększania efektywności energetycznej, redukcją masy konstrukcji, wydłużaniem ich żywotności oraz poszukiwaniem materiałów odpornych na coraz trudniejsze warunki eksploatacji. Znaczenie gospodarcze tych materiałów rośnie wraz z udziałem w kluczowych sektorach gospodarki, takich jak lotnictwo, motoryzacja, energetyka, infrastruktura i przemysł morski.

Udział w globalnym rynku materiałów

Rynek kompozytów polimerowych, obejmujący w dużej mierze materiały termoutwardzalne, charakteryzuje się stabilnym wzrostem, przekraczającym często dynamikę tradycyjnych segmentów materiałowych, takich jak stal czy aluminium. Wynika to z kilku czynników:

- zastępowania cięższych metali lżejszymi materiałami kompozytowymi,

- potrzeby zwiększania efektywności paliwowej środków transportu,

- rozwoju sektora energii odnawialnej, głównie wiatrowej,

- wzrostu inwestycji infrastrukturalnych w regionach o trudnych warunkach środowiskowych.

Rozwinięty łańcuch wartości obejmuje producentów włókien, żywic, półproduktów (prepregów, mat, tkanin), wytwórców gotowych komponentów oraz firmy zajmujące się ich integracją w końcowe systemy i konstrukcje. Tysiące miejsc pracy związanych jest także z obszarami badawczo-rozwojowymi, certyfikacją, symulacjami numerycznymi i serwisowaniem konstrukcji kompozytowych.

Korzyści ekonomiczne wynikające z zastosowania kompozytów

Choć koszt jednostkowy materiałów kompozytowych bywa wyższy niż tradycyjnych materiałów, korzyści ekonomiczne należy analizować z perspektywy całego cyklu życia produktu. Do najważniejszych zalet należą:

- niższa masa konstrukcji, przekładająca się na mniejsze zużycie paliwa, niższe koszty eksploatacji i emisję CO₂,

- mniejsza konieczność konserwacji dzięki wysokiej odporności na korozję i czynniki atmosferyczne,

- dłuższa trwałość eksploatacyjna, co zmniejsza częstotliwość wymiany komponentów,

- możliwość integracji wielu funkcji w jednym złożonym kształtowo elemencie, redukująca liczbę części i operacji montażowych.

W sektorze lotniczym czy energetyce wiatrowej niewielka redukcja masy łopaty, skrzydła czy kadłuba może prowadzić do oszczędności finansowych rzędu milionów w skali okresu eksploatacji. Z ekonomicznego punktu widzenia kluczowe jest więc nie tyle porównanie ceny kilograma materiału, co całkowitych kosztów użytkowania.

Wyzwania środowiskowe i recykling

Mimo wielu zalet kompozyty termoutwardzalne stawiają istotne wyzwania związane z ich końcem życia i zagospodarowaniem odpadów. Ich istota – nieodwracalne usieciowanie – utrudnia ponowne przetopienie i bezpośrednie przetworzenie, jak ma to miejsce w przypadku tworzyw termoplastycznych. Istnieją trzy główne kierunki działań w tym obszarze:

- recykling mechaniczny – polegający na rozdrobnieniu elementów kompozytowych i wykorzystaniu powstałego granulatu jako napełniacza w nowo wytwarzanych materiałach; metoda ta bywa ograniczona przez spadek jakości uzyskanego materiału,

- recykling chemiczny – wykorzystujący procesy rozkładu matrycy (np. pirolizę, hydrolizę, solwolizę) w celu odzyskania włókien, szczególnie drogich włókien węglowych; procesy te są rozwijane i udoskonalane zarówno pod kątem efektywności, jak i wpływu środowiskowego,

- rozwój nowych żywic umożliwiających recykling – tzw. żywice termoutwardzalne dynamiczne lub sieci o wiązaniach odwracalnych, które pozwalają na zmianę kształtu lub chemiczne „rozformowanie” struktury przy odpowiednim bodźcu, np. cieple, polu magnetycznym lub działaniu określonych reagentów.

Kwestia gospodarki obiegu zamkniętego w obszarze kompozytów ma rosnące znaczenie polityczne i regulacyjne. Przemysł lotniczy, motoryzacyjny oraz producenci łopat wiatrowych zmuszeni są do opracowywania planów utylizacji i ponownego wykorzystania materiałów, co wymaga inwestycji w infrastrukturę i nowe technologie.

Innowacje materiałowe i technologiczne

Wraz z rozwojem technologii pojawiają się nowe klasy materiałów kompozytowych i technik ich wytwarzania. Przykłady obejmują:

- kompozyty hybrydowe – łączące różne rodzaje włókien (np. szklane i węglowe, węglowe i aramidowe) w celu optymalizacji właściwości przy jednoczesnej kontroli kosztów,

- żywice bio-based, pochodzące częściowo z surowców odnawialnych, co zmniejsza zależność od petrochemii i ogranicza ślad węglowy,

- technologie szybkiego utwardzania umożliwiające produkcję seryjną, także w warunkach zautomatyzowanych linii montażowych,

- druku 3D z udziałem kompozytów, w którym żywice termoutwardzalne i zbrojenia wykorzystuje się do wytwarzania prototypów oraz małoseryjnych wyrobów o złożonej geometrii.

Ważnym kierunkiem rozwoju są także kompozyty inteligentne, integrujące włókna przewodzące lub sensoryczne, zdolne do monitorowania własnego stanu (ang. self-sensing) i reagowania na bodźce zewnętrzne. Umożliwia to tworzenie konstrukcji, które same diagnozują uszkodzenia, zmęczenie czy przeciążenia, co ma ogromne znaczenie dla bezpieczeństwa eksploatacji w lotnictwie, mostach czy turbinach wiatrowych.

Kompetencje inżynierskie i rola badań naukowych

Zaawansowane zastosowania kompozytów termoutwardzalnych wymagają nie tylko dostępu do nowoczesnych materiałów i technologii, lecz również odpowiednich kompetencji inżynierskich i zaplecza badawczo-rozwojowego. Projektowanie elementów kompozytowych różni się zasadniczo od projektowania z metali izotropowych. Konieczne jest uwzględnianie:

- anizotropii właściwości mechanicznych, zależnych od układu włókien i liczby warstw laminatu,

- zjawisk związanych z pracą warstwową, takich jak delaminacja i propagacja pęknięć międzywarstwowych,

- zachowania przy obciążeniach zmęczeniowych i udarowych,

- wpływu środowiskowego, w tym wilgoci, temperatury i promieniowania UV, na długotrwałą wytrzymałość.

Wiele ośrodków naukowych prowadzi badania nad modelowaniem numerycznym kompozytów, wykorzystując metody elementów skończonych i zaawansowane modele materiałowe, które pozwalają przewidywać zachowanie struktur w warunkach eksploatacyjnych. Jednocześnie rozwijane są techniki diagnostyki i monitoringu stanu konstrukcji (SHM – Structural Health Monitoring), dzięki którym możliwe jest ciągłe śledzenie zmian w elementach kompozytowych w trakcie eksploatacji.

Współpraca między przemysłem a uczelniami i instytutami badawczymi jest kluczowa dla dalszego wzrostu roli kompozytów termoutwardzalnych w gospodarce. Pozwala ona skracać czas wprowadzania innowacji na rynek, obniżać koszty produkcji, a także rozwiązywać problemy związane z recyklingiem i bezpieczeństwem użytkowania, które stają się coraz istotniejsze w kontekście globalnych wyzwań środowiskowych i regulacyjnych.