Kompozyty hybrydowe należą do najbardziej zaawansowanych i perspektywicznych materiałów inżynierskich. Łączą w sobie cechy co najmniej dwóch różnych typów kompozytów lub dwóch odmiennych rodzajów wzmocnień, co pozwala projektantowi precyzyjnie kształtować własności mechaniczne, termiczne, chemiczne czy elektryczne. Dzięki temu możliwe staje się uzyskanie zestawu parametrów, którego nie da się osiągnąć przy użyciu materiałów jednorodnych, a często także klasycznych kompozytów jednowłóknowych. Tego typu rozwiązania są szczególnie cenione tam, gdzie istotny jest kompromis między wytrzymałością, masą, odpornością na warunki środowiskowe, kosztem produkcji oraz bezpieczeństwem użytkowania wyrobów.

Istota kompozytu hybrydowego i jego klasyfikacja

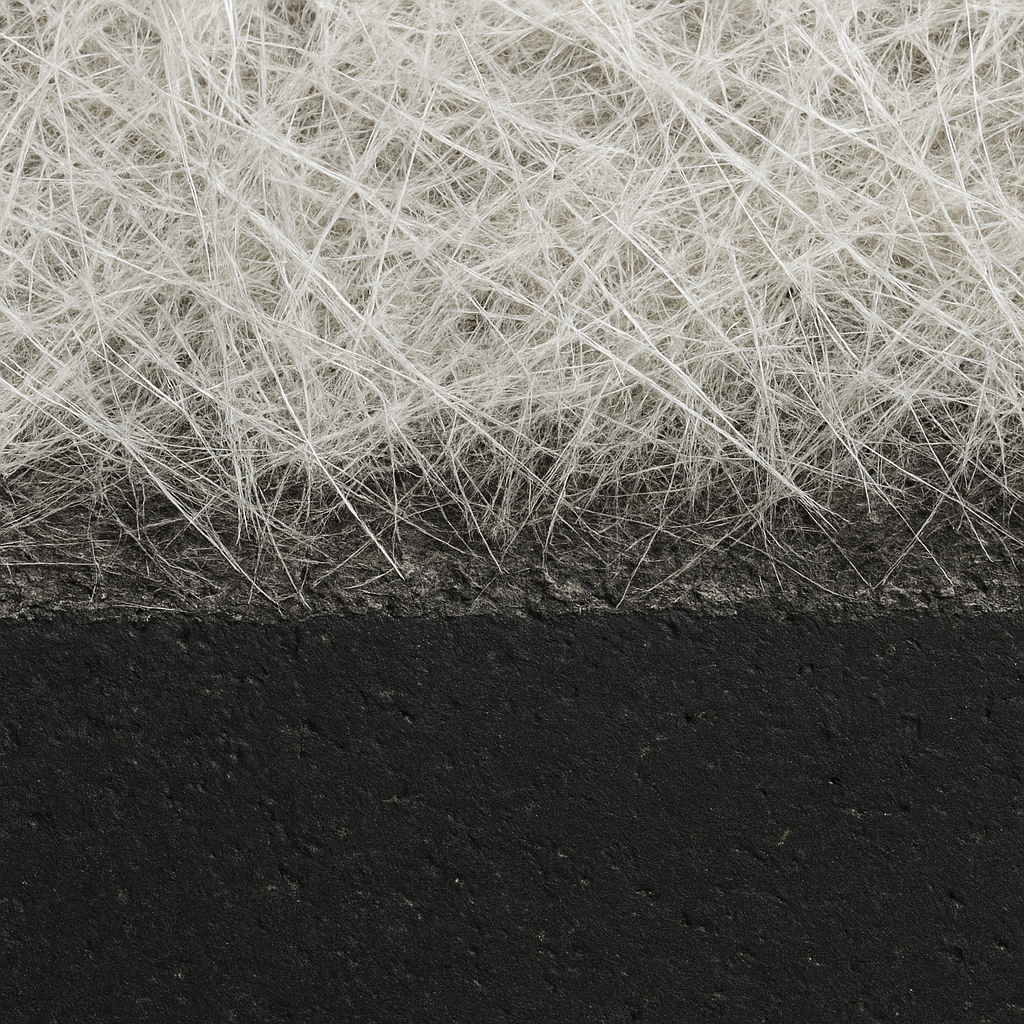

Kompozyt hybrydowy to materiał złożony, w którym co najmniej dwa różne rodzaje wzmocnień (np. włókna szklane i węglowe, włókna naturalne i syntetyczne, cząstki ceramiczne i włókna metaliczne) są osadzone we wspólnej osnowie, najczęściej polimerowej, metalicznej lub ceramicznej. Hybrydyzacja może dotyczyć zarówno rodzaju wzmocnień, jak i osnów, a niekiedy także architektury struktury, na przykład łączenia laminatów warstwowych z wypełnieniem piankowym czy strukturami kanapkowymi.

W klasycznym ujęciu wyróżnia się kilka głównych grup kompozytów hybrydowych:

- Kompozyty włókniste hybrydowe – łączą dwa lub więcej typów włókien w jednej matrycy, np. włókna szklane + węglowe, szklane + aramidowe, węglowe + bazaltowe, często w formie laminatów lub tkanin hybrydowych.

- Kompozyty cząsteczkowo-włókniste – zawierają zarówno włókna (dające dużą wytrzymałość i sztywność), jak i cząstki (np. ceramiczne, metaliczne), które poprawiają odporność na ścieranie, właściwości tribologiczne czy przewodnictwo cieplne.

- Kompozyty hybrydowe wielofazowe – gdzie następuje kombinacja kilku faz ciągłych albo osnów, np. osnowa polimerowa modyfikowana kauczukiem i dodatkowo wzmocniona włóknami oraz nanonapełniaczami.

- Kompozyty strukturalne hybrydowe – czyli rozbudowane układy, takie jak panele kanapkowe (sandwich), w których różne materiały pełnią zróżnicowane funkcje: warstwy zewnętrzne odpowiadają za przenoszenie naprężeń rozciągających i ściskających, a rdzeń (np. pianka, plaster miodu) zapewnia sztywność na zginanie i izolację.

Hybrydyzacja pozwala świadomie wykorzystać zalety poszczególnych materiałów i jednocześnie zminimalizować ich wady. Włókna węglowe cechują się bardzo wysoką sztywnością i niską masą, ale są kruche oraz drogie; włókna szklane są tańsze i bardziej odporne na uderzenia, choć mniej sztywne. Zastosowanie ich razem umożliwia uzyskanie materiału o pośrednich, ale często optymalnych dla danego zastosowania parametrach i niższym koszcie całkowitym.

Istotną cechą kompozytów hybrydowych jest możliwość kształtowania właściwości w skali lokalnej, czyli tworzenia stref o zróżnicowanych charakterystykach w obrębie jednego wyrobu. Na przykład w obrębie tej samej belki nośnej można zastosować większą ilość włókien węglowych w obszarze największych momentów zginających, a w pozostałych strefach użyć tańszego wzmocnienia, dzięki czemu cała konstrukcja spełnia wymagania bezpieczeństwa, pozostając jednocześnie konkurencyjna kosztowo.

Metody wytwarzania i projektowania kompozytów hybrydowych

Proces produkcji kompozytów hybrydowych jest ściśle powiązany z rodzajem osnowy, typem wzmocnienia oraz zakładanym kształtem i przeznaczeniem wyrobu. W przemyśle dominują kompozyty polimerowe z osnową termoutwardzalną lub termoplastyczną, jednak coraz większe zainteresowanie budzą także rozwiązania metalowo-ceramiczne czy metalowo-polimerowe.

Dobór osnowy i systemów zbrojenia

Osnową najczęściej są żywice epoksydowe, poliestrowe, winyloestrowe, a w przypadku kompozytów termoplastycznych – poliamidy, PEEK, PPS, polipropylen i inne zaawansowane polimery. W kompozytach metalowych stosuje się zwykle stopy aluminium, magnezu, tytanu lub niklu, a w kompozytach ceramicznych – tlenki, węgliki, azotki i krzemiany.

Systemy wzmocnień są starannie dobierane z uwzględnieniem założonej pracy konstrukcji:

- włókna ciągłe w postaci tkanin, mat, rovingów – dla elementów o wysokiej nośności;

- włókna krótkie lub cięte – do wtrysku, prasowania czy formowania złożonych kształtów;

- nanonapełniacze (nanorurki węglowe, grafen, nanocząstki krzemionki) – dla poprawy przewodnictwa lub wybranych własności mechanicznych;

- cząstki ceramiczne – zwiększające odporność na ścieranie, temperaturę, korozję i pełzanie.

W hybrydzie typową praktyką jest łączenie np. włókien szklanych z włóknami węglowymi lub aramidowymi. Względne proporcje, sekwencja warstw, orientacja włókien i ich ułożenie w laminacie decydują o ostatecznej charakterystyce materiału. Inżynierowie wykorzystują narzędzia obliczeniowe oparte na metodzie elementów skończonych, a także modele mieszania właściwości (ang. rule of mixtures) do wstępnego oszacowania parametrów mechanicznych.

Techniki wytwarzania kompozytów hybrydowych z osnową polimerową

Największą grupę stanowią kompozyty z osnową polimerową. W ich przypadku najczęściej stosowane metody obejmują:

- Ręczne laminowanie (hand lay-up) – polegające na ręcznym układaniu warstw tkanin lub mat w formie i nasączaniu ich żywicą. Nadaje się do produkcji niewielkich serii, prototypów i dużych, ale niezbyt skomplikowanych elementów, np. części jachtów, obudów maszyn. W przypadku hybryd typowym zabiegiem jest naprzemienne układanie warstw różnych włókien, np. 1 warstwa węglowa, 2 warstwy szklane, itd.

- Infuzja próżniowa (vacuum infusion) – gdzie suche zbrojenie hybrydowe umieszcza się w formie, przykrywa folią próżniową, a następnie podciśnienie zasysa żywicę w głąb struktury. Metoda ta zapewnia wyższy udział objętościowy włókien, lepszą jakość i powtarzalność niż ręczne laminowanie, a także niższą porowatość.

- RTM (Resin Transfer Moulding) – proces wtrysku żywicy do zamkniętej formy zawierającej suchy preform włóknisty. W kompozytach hybrydowych możliwe jest tworzenie bardzo precyzyjnych układów zbrojenia, osiąganie gładkich powierzchni po obu stronach wyrobu i wysoka automatyzacja.

- Formowanie prepregów – polega na stosowaniu materiałów wstępnie zaimpregnowanych żywicą (prepregów), które układane są w formie, a następnie utwardzane w autoklawie pod ciśnieniem i w podwyższonej temperaturze. Można w ten sposób dokładnie kontrolować zawartość żywicy i włókien oraz ich rozmieszczenie. Tego typu technologia dominuje w lotnictwie, kosmonautyce oraz w sportach wyczynowych.

- Przetwórstwo termoplastów wzmacnianych – w przypadku osnów termoplastycznych wykorzystuje się wtrysk, wytłaczanie, prasowanie na gorąco czy zgrzewanie płyt laminowanych. Włókna hybrydowe mogą być wprowadzane w formie granulatu wzmocnionego krótkim włóknem lub jako półfabrykaty (taśmy, płyty wzmocnione tkaniną).

W wielu zaawansowanych zastosowaniach produkuje się tkaniny hybrydowe już na etapie przędzenia lub tkania, łącząc różne rodzaje włókien w jednej nici albo w jednym splocie. Pozwala to uzyskać bardzo równomierne rozłożenie składników i powtarzalne parametry w skali przemysłowej.

Kompozyty metaliczne i ceramiczne typu hybrydowego

Kompozyty metalowe (MMC – Metal Matrix Composites) oraz ceramiczne (CMC – Ceramic Matrix Composites) wymagają odmiennych metod obróbki. W ich produkcji stosuje się między innymi:

- metalurgię proszków – gdzie proszki metali miesza się z proszkami ceramiki lub innymi cząstkami wzmacniającymi, a następnie zagęszcza (prasuje) i spieka w wysokiej temperaturze; możliwa jest hybrydyzacja poprzez dodanie włókien metalicznych lub węglowych;

- odlewanie z zawiesiny – wtryskiwanie lub odlewanie ciekłego metalu z rozproszonymi cząstkami ceramicznymi albo włóknami do form, z kontrolą sedymentacji i rozkładu wzmocnienia;

- CVI/CVD dla kompozytów ceramicznych – infiltrację par chemicznych (Chemical Vapour Infiltration/Deposition) lub ciekłego prekursora w porowatą strukturę włóknistą, najczęściej węglową lub ceramiczną, z tworzeniem gęstej osnowy i zachowaniem ciągłości zbrojenia;

- przetwórstwo na gorąco (hot pressing, HIP) – łączenie wielofazowych proszków i włókien przy bardzo wysokich temperaturach i ciśnieniach, co zapewnia gęstą, mało porowatą strukturę.

W kompozytach ceramicznych hybrydowych istotne jest uzyskanie wysokiej wytrzymałości przy jednoczesnym zwiększeniu odporności na pękanie, co osiąga się przez zbrojenie osnowy włóknami lub whiskerami, a także stosowanie powłok międzyfazowych zmniejszających kruchość złącza osnowa–włókno.

Projektowanie właściwości i modelowanie kompozytów hybrydowych

Skuteczne wykorzystanie potencjału kompozytu hybrydowego wymaga zaawansowanego projektowania. Inżynierowie muszą nie tylko określić odpowiednią proporcję materiałów, lecz także przewidzieć sposób rozkładu obciążeń, mechanizmy uszkodzeń oraz zachowanie w całym cyklu życia wyrobu.

W praktyce stosuje się połączenie badań eksperymentalnych, obliczeń numerycznych i metod probabilistycznych. Zależnie od zastosowania modeluje się na przykład:

- moduł sprężystości i granicę wytrzymałości w kierunkach głównych włókien;

- odporność na uderzenia, pękanie, rozwarstwianie i zmęczenie materiału;

- stabilność wymiarową oraz rozszerzalność cieplną (ważne w elementach pracujących przy dużych różnicach temperatur);

- właściwości przewodzące – elektryczne i cieplne – co odgrywa kluczową rolę w elektronice mocy oraz konstrukcjach lotniczych (np. odprowadzanie ładunków przy uderzeniach piorunów).

Dodatkowo uwzględnia się zjawiska degradacji, takie jak starzenie środowiskowe, promieniowanie UV, korozja, utlenianie w wysokich temperaturach czy zjawiska pełzania. Dzięki temu kompozyt hybrydowy może zostać zoptymalizowany zarówno pod kątem początkowych parametrów, jak i długotrwałej niezawodności.

Zastosowania, branże przemysłu i znaczenie gospodarcze kompozytów hybrydowych

Rozwój kompozytów hybrydowych jest ściśle związany z dążeniem do zwiększania efektywności energetycznej, redukcji masy konstrukcji, poprawy bezpieczeństwa oraz ograniczenia negatywnego wpływu na środowisko. Materiały te znajdują szerokie zastosowanie w wielu sektorach gospodarki, od lotnictwa i motoryzacji po energetykę wiatrową, budownictwo, medycynę i sport wyczynowy.

Lotnictwo, kosmonautyka i obronność

Przemysł lotniczy i kosmiczny jest jednym z największych odbiorców kompozytów, w tym szczególnie materiałów hybrydowych. Samoloty pasażerskie nowej generacji wykorzystują kompozyty w konstrukcji skrzydeł, kadłubów, stateczników i elementów wewnętrznych. Odpowiedni dobór hybryd (np. włókna węglowe połączone ze szklanymi lub aramidowymi) pozwala zoptymalizować masę, sztywność oraz odporność na uderzenia i zmęczenie.

W samolotach i śmigłowcach stosuje się między innymi:

- panele poszycia wykonane z laminatów hybrydowych, w których zewnętrzne warstwy z włókien węglowych zapewniają wysoką sztywność, a wewnętrzne warstwy ze szkła poprawiają odporność na uszkodzenia udarowe;

- łopaty wirników i elementy struktur nośnych łączące różne typy włókien dla zwiększenia odporności na drgania i cykliczne obciążenia;

- kompozyty hybrydowe o zróżnicowanej przewodności elektrycznej, stosowane do odprowadzania ładunków elektrycznych i ochrony przed wyładowaniami atmosferycznymi.

W sektorze kosmicznym kompozyty hybrydowe są stosowane do budowy konstrukcji satelitów, anten, ram nośnych instrumentów naukowych oraz elementów osłon termicznych. Wysoka odporność na zmiany temperatur, promieniowanie oraz próżnię kosmiczną jest tu kluczowa. Hybrydyzacja umożliwia tworzenie materiałów o zerowym lub kontrolowanym współczynniku rozszerzalności cieplnej, co jest niezbędne do utrzymania stabilności optycznej i mechanicznej precyzyjnych urządzeń w przestrzeni kosmicznej.

Motoryzacja, transport szynowy i pojazdy specjalne

W motoryzacji kompozyty hybrydowe pojawiają się zarówno w pojazdach seryjnych, jak i w samochodach wyścigowych oraz pojazdach specjalnych. Dążenie do zmniejszenia masy pojazdu – a więc obniżenia zużycia paliwa lub zwiększenia zasięgu samochodów elektrycznych – stawia kompozyty w centrum zainteresowania producentów.

Przykładowe zastosowania obejmują:

- elementy nadwozi (maski, dachy, drzwi, zderzaki) z kompozytów szklano-węglowych, które są lżejsze niż stal czy aluminium, a równocześnie zapewniają dobrą sztywność i właściwości zderzeniowe;

- sprężyny piórowe i belki zawieszenia z hybryd włókien węglowych i szklanych, zmniejszające masę nieresorowaną i poprawiające komfort jazdy;

- panele podłogowe i struktury bezpieczeństwa w pojazdach wyścigowych, gdzie istotne jest połączenie bardzo wysokiej sztywności z kontrolowaną strefą zgniotu oraz odpornością na przebicie;

- kompozyty hybrydowe w pojazdach szynowych, wykorzystywane do budowy ścian bocznych, dachów i elementów wnętrza wagonów, zmniejszające masę całych składów i wpływające pozytywnie na ekonomikę eksploatacji.

W pojazdach specjalnych, takich jak wozy strażackie, pojazdy wojskowe czy samochody opancerzone, hybrydy włókien aramidowych, węglowych i szklanych wykorzystywane są do tworzenia płyt balistycznych, osłon przeciwodłamkowych i elementów chroniących załogę. Kompozyty te łączą wysoką energiochłonność z odpornością na perforację i relatywnie niewielką masą.

Energetyka wiatrowa i odnawialne źródła energii

Kompozyty hybrydowe odgrywają kluczową rolę w rozwoju energetyki wiatrowej. Długie łopaty turbin wiatrowych narażone są na złożone obciążenia zmęczeniowe, działanie wiatru, deszczu, lodu i zanieczyszczeń, a jednocześnie muszą być jak najlżejsze i bardzo wytrzymałe.

Typowa łopata turbiny wykonana jest z laminatów hybrydowych, w których:

- zewnętrzne warstwy i poszycie często bazują na włóknach szklanych ze względu na dobrą odporność na warunki atmosferyczne i relatywnie niski koszt;

- lokalne wzmocnienia, zwłaszcza w rejonach nasady i wzdłuż krawędzi natarcia, wykonuje się z włókien węglowych, które zwiększają sztywność oraz ograniczają ugięcia łopat;

- rdzeń stanowią przekładki z pianki lub struktury plastra miodu, zapewniające sztywność przy niewielkiej masie.

W innych technologiach OZE kompozyty hybrydowe stosuje się m.in. w łopatach małych turbin wodnych, elementach pływających platform fotowoltaicznych czy konstrukcjach wsporczych dla instalacji morskich, gdzie ważna jest trwałość w środowisku korozyjnym oraz odporność na zmienne obciążenia.

Budownictwo, infrastruktura i mosty kompozytowe

W budownictwie kompozyty hybrydowe pojawiają się zarówno jako zbrojenie elementów betonowych, jak i samodzielne komponenty konstrukcyjne. Jednym z ważnych kierunków rozwoju jest zastępowanie tradycyjnej stali prętami lub taśmami zbrojeniowymi wykonanymi z hybryd włókien szklanych, bazaltowych i węglowych. Takie zbrojenie jest odporne na korozję, lekkie i może mieć zbliżoną lub wyższą wytrzymałość niż stalowe, co pozwala na realizację konstrukcji o dłuższej żywotności, szczególnie w środowisku agresywnym (mosty, tunele, obiekty morskie).

W praktyce stosuje się na przykład:

- laminaty FRP (Fiber Reinforced Polymer) do wzmacniania istniejących konstrukcji żelbetowych poprzez doklejanie taśm lub płyt do powierzchni belek i słupów; hybrydyzacja pozwala precyzyjnie dopasować ich moduł sprężystości i sposób pracy do charakteru obciążenia;

- mosty z dźwigarów kompozytowych, w których łączy się różne rodzaje włókien i struktur przekładkowych, uzyskując lekkie, odporne na korozję i łatwe w montażu elementy;

- panele elewacyjne, dachowe i fasadowe, gdzie kompozyty hybrydowe zapewniają nie tylko nośność, ale także wysoką estetykę, odporność na warunki atmosferyczne i dobre właściwości izolacyjne.

Rozwój infrastruktury z zastosowaniem kompozytów hybrydowych ma istotny wymiar gospodarczy: obniża koszty eksploatacji i utrzymania obiektów, zmniejsza konieczność częstych remontów, a przez to redukuje utrudnienia w ruchu i straty pośrednie dla gospodarki.

Medycyna, protetyka i sprzęt sportowy

W medycynie kompozyty hybrydowe, szczególnie na bazie polimerów i ceramiki bioaktywnej, wykorzystuje się w implantologii, protetyce stomatologicznej, ortopedii i narzędziach chirurgicznych. Przykładem są implanty kostne o strukturze hybrydowej, w których twardy szkielet z włókien węglowych zapewnia wysoką wytrzymałość, a otaczająca go matryca polimerowo-ceramiczna sprzyja integracji z tkanką kostną.

W protetyce dentystycznej stosuje się kompozyty hybrydowe wypełniaczowe zawierające różne typy cząstek nieorganicznych (szkło krzemowe, ceramikę, krzemionkę koloidalną), co pozwala uzyskać korzystną kombinację wytrzymałości, polerowalności, przezierności i odporności na ścieranie. Kompozyty te są projektowane tak, aby jak najbardziej zbliżały się do naturalnych właściwości zębiny i szkliwa.

Sprzęt sportowy jest natomiast obszarem, w którym widać wyjątkowo szybkie wdrażanie innowacji materiałowych. Rakiety tenisowe, narty, deski snowboardowe, rowery wyczynowe czy kije golfowe coraz częściej produkowane są z kompozytów hybrydowych, łączących włókna węglowe, szklane, aramidowe oraz różnego rodzaju pianki strukturalne. Dzięki temu można precyzyjnie kształtować sztywność, tłumienie drgań, rozkład masy i wyważenie sprzętu, co ma bezpośrednie przełożenie na komfort użytkowania i osiągi zawodników.

Znaczenie gospodarcze i perspektywy rozwoju kompozytów hybrydowych

Znaczenie kompozytów hybrydowych dla gospodarki wynika z kilku kluczowych czynników. Po pierwsze, są to materiały umożliwiające znaczną redukcję masy konstrukcji, co przekłada się na niższe zużycie energii w transporcie i mniejsze koszty eksploatacji urządzeń. Po drugie, cechują się wysoką wytrzymałośćią i odpornością na korozję, co wydłuża czas życia produktów oraz obniża koszty ich serwisowania i wymiany. Po trzecie, umożliwiają powstawanie zupełnie nowych rozwiązań konstrukcyjnych, które wcześniej były niemożliwe do realizacji przy użyciu tradycyjnych materiałów, jak stal czy aluminium.

Rozwój rynku kompozytów hybrydowych napędzają zwłaszcza takie sektory jak: lotnictwo, motoryzacja, energetyka odnawialna, budownictwo oraz przemysł obronny. Prognozy analityczne wskazują, że globalny rynek kompozytów rośnie w tempie kilku–kilkunastu procent rocznie, a udział hybryd systematycznie się zwiększa, szczególnie w obszarze konstrukcji lekkich i wysoko zaawansowanych technologicznie.

Coraz większego znaczenia nabiera również aspekt środowiskowy. Wraz ze wzrostem wymagań dotyczących recyklingu, emisji CO₂ oraz ograniczania odpadów produkcyjnych, projektanci sięgają po kompozyty hybrydowe zawierające włókna naturalne (lniane, konopne, sizalowe) w połączeniu z włóknami syntetycznymi lub nanonapełniaczami. Umożliwia to redukcję śladu węglowego, przy jednoczesnym zachowaniu odpowiedniego poziomu funkcjonalności materiału.

Interesującym kierunkiem jest rozwój kompozytów hybrydowych o funkcjach inteligentnych – zawierających wbudowane czujniki światłowodowe, włókna piezoelektryczne lub warstwy przewodzące, które umożliwiają monitorowanie stanu konstrukcji w czasie rzeczywistym (Structural Health Monitoring). Takie systemy pozwalają prognozować zużycie materiału, wykrywać uszkodzenia jeszcze na wczesnym etapie oraz planować konserwację w sposób predykcyjny, co obniża koszty utrzymania infrastruktury i zwiększa bezpieczeństwo użytkowników.

W dłuższej perspektywie można spodziewać się coraz ściślejszej integracji metod projektowania kompozytów hybrydowych z narzędziami sztucznej inteligencji i uczenia maszynowego. Algorytmy będą wspomagać dobór proporcji składników, architektury laminatów i strategii wytwarzania, poszukując konfiguracji zapewniających najlepszy kompromis między parametrami mechanicznymi, kosztem produkcji, recyklingiem a oddziaływaniem na środowisko. Powstaną również nowe klasy materiałów, w których hybrydyzacja obejmie nie tylko tradycyjne włókna i cząstki, ale także fazy funkcjonalne – przewodzące, magnetyczne czy samonaprawiające się.

Kompozyty hybrydowe, dzięki swojej elastyczności projektowej i zdolności do łączenia pozornie sprzecznych wymagań, stanowią jeden z fundamentów współczesnego inżynierii materiałowej. Ich rozwój będzie miał bezpośredni wpływ na konkurencyjność gospodarek, innowacyjność przemysłu oraz jakość infrastruktury i produktów użytkowanych na co dzień, od zaawansowanych samolotów po mosty, pojazdy, urządzenia medyczne i sprzęt sportowy.