Kompozyt epoksydowo-szklany należy do najważniejszych materiałów inżynierskich stosowanych w nowoczesnym przemyśle. Łączy on w sobie wysoką wytrzymałość mechaniczną z niewielką masą, bardzo dobrą odpornością chemiczną oraz stabilnością wymiarową. Dzięki temu wypiera tradycyjne materiały, takie jak stal czy aluminium, zwłaszcza tam, gdzie kluczowe znaczenie ma korzystny stosunek wytrzymałości do masy oraz odporność na korozję i warunki środowiskowe. Materiał ten odgrywa istotną rolę w rozwoju elektroniki, energetyki, transportu, budownictwa i wielu innych dziedzin gospodarki.

Charakterystyka kompozytu epoksydowo-szklanego

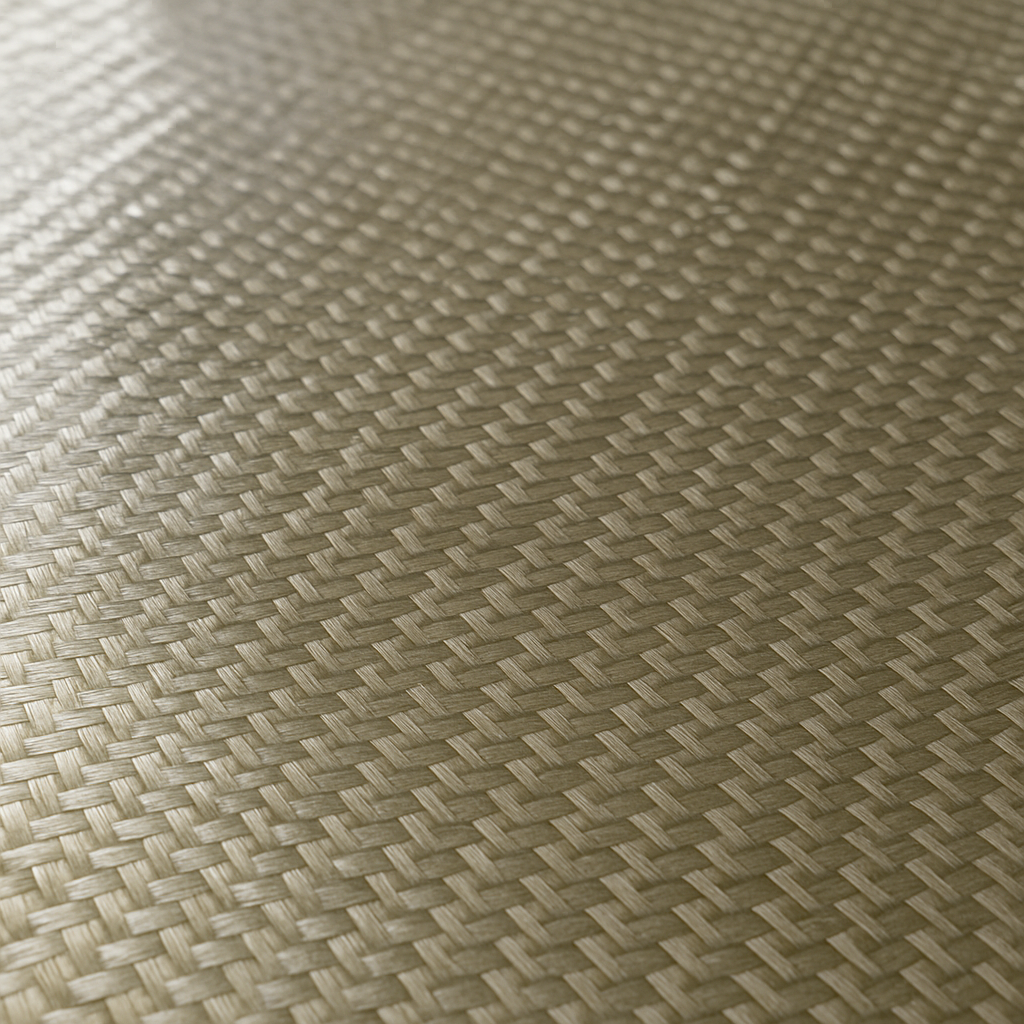

Kompozyt epoksydowo-szklany jest materiałem złożonym, w którym co najmniej dwa składniki tworzą strukturę o właściwościach lepszych niż każdy z nich z osobna. W tym przypadku osnową jest żywica epoksydowa, a fazę zbrojącą stanowią różne formy włókien szklanych. Typowy kompozyt epoksydowo-szklany tworzy układ: włókno szklane – osnowa epoksydowa – ewentualne dodatki modyfikujące. Osnowa wypełnia przestrzeń między włóknami, nadaje elementowi kształt i chroni zbrojenie przed czynnikami zewnętrznymi, natomiast włókna odpowiadają za wysoką wytrzymałość mechaniczną i sztywność.

Żywice epoksydowe to syntetyczne tworzywa należące do grupy polimerów reaktywnych. Charakteryzują się one zdolnością do sieciowania, czyli tworzenia trójwymiarowej struktury przestrzennej pod wpływem utwardzacza. Efektem tego procesu jest materiał o wysokiej twardości, dobrej przyczepności do podłoża, niskim skurczu przetwórczym i bardzo dobrej odporności na działanie wielu chemikaliów. Właśnie te cechy decydują o przydatności żywic epoksydowych jako osnowy kompozytów.

Włókna szklane produkowane są najczęściej z tzw. szkła E (electrical), zapewniającego bardzo dobrą izolacyjność elektryczną oraz dobry stosunek ceny do parametrów użytkowych. Stosuje się także inne typy szkła, np. szkło S (o zwiększonej wytrzymałości mechanicznej) lub szkła specjalne, odporne na wysokie temperatury bądź agresywne środowisko chemiczne. Włókna mogą mieć postać ciągłą (rovings), tkanin, mat lub ciętych włókien rozproszonych w osnowie. Układ i typ wzmocnienia istotnie wpływają na właściwości końcowego materiału.

Gęstość kompozytów epoksydowo-szklanych jest znacząco mniejsza niż gęstość stali czy stopów metali kolorowych, przy jednoczesnym utrzymaniu wysokiej nośności. Dzięki temu możliwe jest projektowanie lżejszych, a zarazem mocniejszych konstrukcji. Materiał ten cechuje się także dobrą odpornością na zmęczenie, niewielką podatnością na pełzanie w temperaturze pracy, a także bardzo dobrą stabilnością wymiarową, co jest istotne w aplikacjach o wysokich wymaganiach dokładnościowych.

Kompozyt epoksydowo-szklany można także łatwo modyfikować, dodając napełniacze mineralne, włókna o różnych długościach oraz nanododatki (np. nanokrzemionkę, nanorurki węglowe czy tlenki metali). Pozwala to na dostrajanie właściwości w kierunku konkretnego zastosowania: zwiększenie odporności termicznej, poprawę przewodnictwa cieplnego, redukcję palności, a także kontrolę właściwości elektrycznych – od doskonałej izolacji aż do kompozytów o określonej przewodności.

Procesy produkcji i przetwórstwa kompozytów epoksydowo-szklanych

Produkcja elementów z kompozytu epoksydowo-szklanego obejmuje dwa główne etapy: wytworzenie osnowy i zbrojenia, a następnie ich połączenie w spójną strukturę podczas procesu formowania. Podstawą jest odpowiednie przygotowanie żywicy epoksydowej – zazwyczaj w postaci dwóch komponentów: żywicy właściwej i utwardzacza. Składniki miesza się w precyzyjnie dobranych proporcjach, często z dodatkiem przyspieszaczy, środków zwilżających włókna, modyfikatorów reologii lub napełniaczy poprawiających określone parametry. Czas życia mieszaniny (tzw. pot life) bywa ograniczony, co wymaga dobrej organizacji procesu.

Włókna szklane dostarczane są do zakładów przetwórczych w formie tkanin różnego rodzaju (tkaniny rowingowe, tkaniny wielokierunkowe, tkaniny krzyżowe), mat, a także prepregów, czyli półfabrykatów, w których włókna są już przesycone częściowo utwardzoną żywicą epoksydową. Prepregi umożliwiają uzyskanie bardzo wysokiej jakości laminatów w procesach wysokotemperaturowych, z precyzyjną kontrolą zawartości żywicy i minimalną ilością wad wewnętrznych.

Jedną z powszechnie stosowanych metod formowania jest laminowanie ręczne (hand lay-up). Polega ono na układaniu kolejnych warstw tkanin szklanych w formie, a następnie nasączaniu ich mieszaniną żywica–utwardzacz. Kolejne warstwy zostają połączone w jeden laminat, który po zakończeniu procesu utwardzania przyjmuje kształt nadany przez formę. Metoda ta jest stosunkowo prosta, ale pracochłonna i trudniejsza do pełnej automatyzacji; znajduje zastosowanie głównie przy produkcji średnio- i wielkogabarytowych elementów o złożonej geometrii, np. w budownictwie, przemyśle okrętowym czy przy produkcji obudów maszyn.

W nowocześniejszych procesach chętnie wykorzystuje się techniki próżniowe, takie jak vacuum bagging lub infuzja żywicy. W przypadku infuzji suchy pakiet włókien (tzw. lay-up) układa się w formie, następnie całość przykrywa się folią próżniową i odsysa powietrze, a po osiągnięciu podciśnienia żywica jest zasysana do wnętrza struktury włóknistej. Metoda ta umożliwia uzyskanie wysokiego stopnia nasycenia włókien przy jednoczesnym ograniczeniu pęcherzyków powietrza, co przekłada się na wyższą wytrzymałość oraz lepszą powtarzalność wyrobów.

W produkcji wielkoseryjnej stosuje się również prasowanie w formach zamkniętych oraz techniki RTM (Resin Transfer Molding). W metodzie RTM wstępnie uformowany wkład z włókien szklanych umieszcza się w zamkniętej formie, do której następnie pod ciśnieniem wtłacza się żywicę epoksydową. Po nasyceniu struktury następuje proces utwardzania. Zaletą takiego rozwiązania jest możliwość uzyskania elementów o złożonych kształtach, z dobrą jakością powierzchni po obu stronach elementu oraz przy dużym stopniu automatyzacji procesu.

Wysokiej klasy kompozyty epoksydowo-szklane – szczególnie dla zastosowań w lotnictwie, kosmonautyce czy zaawansowanej energetyce – produkuje się często z wykorzystaniem autoklawów. W tej technologii stosuje się prepregi, które układa się warstwowo w formie. Następnie cały pakiet jest umieszczany w autoklawie, gdzie pod wpływem odpowiednio dobranej temperatury, ciśnienia i czasu następuje proces kontrolowanego utwardzania. Połączenie wysokiej temperatury i ciśnienia pozwala uzyskać laminaty o bardzo niskiej porowatości, jednorodnej strukturze i wyjątkowo wysokich parametrach mechanicznych.

Istotnym etapem jest końcowa obróbka wyrobów kompozytowych. Po utwardzeniu elementów dokonuje się obróbki mechanicznej – przycinania, wiercenia, frezowania, szlifowania. Wymaga to stosowania odpowiednich narzędzi skrawających, zazwyczaj diamentowych lub węglikowych, ze względu na ścierny charakter włókien szklanych. Podczas obróbki należy również zwracać uwagę na emisję pyłów, które mogą być szkodliwe dla zdrowia i wymagają efektywnych systemów odpylających.

Kontrola jakości obejmuje zarówno testy mechaniczne (wytrzymałość na rozciąganie, zginanie, ściskanie, udarność), jak i badania nieniszczące, np. ultradźwiękowe, radiograficzne, termograficzne czy wykorzystujące techniki prądów wirowych. Pozwala to wykryć wady takie jak rozwarstwienia, pęcherze, niedostateczne nasycenie żywicą lub lokalne uszkodzenia włókien. W zaawansowanych sektorach gospodarki spełnienie norm jakościowych jest warunkiem dopuszczenia elementu do eksploatacji.

Zastosowania kompozytu epoksydowo-szklanego w przemyśle i jego znaczenie gospodarcze

Kompozyt epoksydowo-szklany znajduje zastosowanie w wielu obszarach, począwszy od przemysłu ciężkiego, przez elektronikę i energetykę, aż po sport czy medycynę techniczną. Jego wszechstronność wynika z możliwości dopasowania składu i struktury do konkretnych wymagań użytkowych oraz z korzystnego stosunku parametrów mechanicznych do masy. W miarę rozwoju technologii pojawiają się kolejne obszary wykorzystania, co wpływa na systematyczny wzrost zapotrzebowania na tego typu kompozyty na rynku globalnym.

Jednym z najważniejszych obszarów jest elektroenergetyka. W niej kompozyty epoksydowo-szklane wykorzystuje się do produkcji izolatorów, przekładek, elementów wsporczych w rozdzielnicach, płyt laminowanych oraz struktur nośnych w transformatorach i aparaturze wysokiego napięcia. Dzięki bardzo dobrej odporności elektrycznej i dielektrycznej, a także odporności na wilgoć i środowisko zewnętrzne, kompozyty te pozwalają zwiększać niezawodność sieci przesyłowych i urządzeń energetycznych. Zastosowanie lekkich, nieprzewodzących elementów zwiększa również bezpieczeństwo obsługi oraz umożliwia miniaturyzację części urządzeń, co ma bezpośrednie przełożenie na oszczędności materiałowe i eksploatacyjne.

Bardzo znaczącym odbiorcą jest przemysł elektroniczny. Typowym produktem kompozytowym w tej dziedzinie są laminaty epoksydowo-szklane stosowane jako podłoża do obwodów drukowanych, znane pod oznaczeniem FR-4. Łączą one właściwości izolacyjne z wymaganą stabilnością termiczną oraz wymiarową. Na takich laminatach montuje się elementy elektroniczne w praktycznie wszystkich urządzeniach – od komputerów, przez sprzęt AGD, aż po systemy sterowania przemysłowego. Znaczenie gospodarcze tych zastosowań jest ogromne, ponieważ rozwój elektroniki i automatyki warunkuje postęp w niemal każdym sektorze gospodarki. Każde zwiększenie niezawodności i miniaturyzacji elektroniki opiera się na doskonaleniu materiałów bazowych, w tym kompozytów epoksydowo-szklanych.

W przemyśle transportowym kompozyty epoksydowo-szklane wykorzystywane są m.in. w konstrukcjach nadwozi, elementach konstrukcyjnych autobusów, pociągów czy pojazdów specjalnych. Zastosowanie lżejszych materiałów przekłada się bezpośrednio na mniejsze zużycie paliwa i redukcję emisji gazów cieplarnianych. W sektorze lotniczym i kosmicznym materiały te służą do produkcji elementów poszycia, komponentów strukturalnych, pokryw, owiewek czy paneli wewnętrznych. W połączeniu z zaawansowanymi technologiami formowania pozwalają osiągnąć bardzo wysoką wytrzymałość przy minimalnej masie, co jest krytyczne dla osiągów statków powietrznych i satelitów.

Przemysł zbrojeniowy oraz bezpieczeństwa publicznego również czerpie korzyści z wykorzystania kompozytów epoksydowo-szklanych. Materiał ten wykorzystuje się przy budowie elementów konstrukcyjnych pojazdów wojskowych, osłon balistycznych o średnich poziomach odporności, a także komponentów systemów radarowych i łączności. Odpowiednio zaprojektowane laminaty mogą być trudnopalne, a jednocześnie odporne na gwałtowne zmiany temperatury i warunki środowiskowe, co ma znaczenie podczas eksploatacji w strefach konfliktów lub w trudnym terenie.

W budownictwie kompozyty epoksydowo-szklane stosuje się m.in. w postaci prętów i siatek zbrojeniowych jako alternatywy dla tradycyjnego zbrojenia stalowego w betonach narażonych na korozję – np. w konstrukcjach mostowych, marinach, elementach infrastruktury narażonych na działanie soli odladzających i wody morskiej. Zbrojenie z włókna szklanego nie koroduje, jest lekkie i łatwe w montażu. Ponadto stosuje się panele fasadowe, elementy wykończeniowe, profile konstrukcyjne oraz wzmocnienia naprawcze, które pozwalają wydłużyć żywotność istniejących obiektów bez istotnego zwiększania ich masy.

W sektorze energetyki odnawialnej kompozyty epoksydowo-szklane odgrywają bardzo istotną rolę w produkcji łopat turbin wiatrowych. Łopaty muszą być jednocześnie lekkie, sztywne, odporne na zmęczenie i środowisko atmosferyczne. Laminaty epoksydowo-szklane w połączeniu z konstrukcjami przekładkowymi (sandwich) pozwalają sprostać tym wymaganiom. Wzrost mocy turbin i długości łopat generuje coraz większe zapotrzebowanie na zaawansowane kompozyty, co przekłada się na rosnący rynek dostawców surowców i technologii związanych z tym materiałem.

Znaczenie gospodarcze kompozytów epoksydowo-szklanych przejawia się także w sektorze dóbr konsumpcyjnych i rekreacyjnych. Z materiału tego wykonuje się m.in. kadłuby jachtów, elementy wyposażenia łodzi, deski sportowe, rowery, sprzęt narciarski oraz liczne obudowy i konstrukcje nośne urządzeń rekreacyjnych. Wysoka trwałość i odporność na wilgoć sprawiają, że produkty te są bezpieczne i zachowują swoje właściwości przez wiele lat intensywnej eksploatacji, co przekłada się na korzyści dla użytkowników i producentów.

Wymierny aspekt ekonomiczny stanowi także rozwinięty rynek usług projektowych i badań materiałowych związanych z kompozytami. Biura inżynierskie specjalizujące się w analizie wytrzymałościowej, symulacjach numerycznych czy certyfikacji wyrobów tworzą wyspecjalizowaną gałąź działalności gospodarczej. Wokół produkcji kompozytów epoksydowo-szklanych powstały całe łańcuchy wartości: od wytwórców surowców, przez producentów półfabrykatów (np. prepregów), po zakłady końcowego montażu komponentów oraz podmioty zajmujące się ich serwisowaniem.

Istotną kwestią jest także aspekt środowiskowy i regulacyjny. Choć kompozyty epoksydowo-szklane są materiałem trudnym w recyklingu, prowadzone są intensywne prace nad technologiami odzysku włókien szklanych i energii z odpadów kompozytowych. W miarę zaostrzania norm środowiskowych rośnie presja na projektowanie materiałów i procesów z uwzględnieniem pełnego cyklu życia wyrobu. Obejmuje to zarówno redukcję lotnych związków organicznych podczas produkcji, jak i poszukiwanie rozwiązań umożliwiających powtórne wykorzystanie surowców. W dłuższej perspektywie czynniki te będą wpływać na innowacje w obszarze żywic, utwardzaczy oraz technik przetwórstwa.

Kompozyty epoksydowo-szklane, mimo swojej złożonej natury, stają się coraz bardziej dostępne dla średnich i mniejszych przedsiębiorstw, a nawet hobbystów. Rozwój systemów żywic o wydłużonym czasie życia mieszaniny, gotowych zestawów naprawczych oraz uproszczonych technologii formowania próżniowego umożliwia wytwarzanie elementów o parametrach zbliżonych do wyrobów przemysłowych bez konieczności inwestowania w bardzo kosztowne linie produkcyjne. To z kolei sprzyja powstawaniu małych firm specjalizujących się w niszowych aplikacjach, co zwiększa elastyczność i innowacyjność całej gospodarki.

Właściwości, modyfikacje i wyzwania związane z użytkowaniem kompozytów epoksydowo-szklanych

Kompozyty epoksydowo-szklane charakteryzują się zestawem cech, które czynią je bardzo atrakcyjnymi technicznie. Do najistotniejszych należy wysoka wytrzymałość na rozciąganie i zginanie, sztywność, odporność na obciążenia dynamiczne oraz dobra stabilność wymiarowa w szerokim zakresie temperatur roboczych. Materiał ten zachowuje parametry również w podwyższonej wilgotności, co ma znaczenie dla pracy na zewnątrz i w środowisku morskim. Ponadto kompozyty te wykazują odporność na wiele substancji chemicznych – rozcieńczone kwasy, zasady, roztwory soli oraz liczne rozpuszczalniki organiczne, co decyduje o ich przydatności w przemyśle chemicznym i przetwórczym.

Istotną zaletą jest dobra izolacyjność elektryczna. Kompozyty na osnowie epoksydowej z włóknem szklanym mają wysoką rezystywność, niską stratność dielektryczną i stabilne parametry w funkcji częstotliwości, dlatego stosuje się je jako materiał konstrukcyjno-izolacyjny w aparaturze elektrycznej. Możliwe jest również modyfikowanie właściwości elektrycznych poprzez dodatek napełniaczy przewodzących lub antystatycznych, co pozwala tworzyć materiały o kontrolowanej przewodności, przydatne np. w systemach ochrony przed ładunkami elektrostatycznymi czy w ekranowaniu elektromagnetycznym.

Pomimo licznych zalet, kompozyty epoksydowo-szklane mają również pewne ograniczenia. Jednym z nich jest kruchość osnowy epoksydowej, która może prowadzić do powstawania mikropęknięć pod wpływem koncentracji naprężeń lub uderzeń. Problem ten częściowo rozwiązuje się przez wprowadzanie modyfikatorów udarności, np. cząstek elastomerowych lub napełniaczy nanostrukturalnych, które poprawiają zdolność materiału do pochłaniania energii bez znacznego obniżenia sztywności. Inną kwestią jest wrażliwość na promieniowanie UV; długotrwała ekspozycja na słońce może powodować żółknięcie i degradację powierzchniową żywicy, dlatego często stosuje się powłoki ochronne lub dodatki stabilizujące.

Specyficznym wyzwaniem są procesy naprawy i diagnostyki uszkodzeń wewnętrznych. W przeciwieństwie do metali, w których pęknięcia lub odkształcenia są często widoczne gołym okiem, w laminatach kompozytowych istotne uszkodzenia (np. delaminacje) mogą być ukryte wewnątrz struktury. Wymaga to stosowania zaawansowanych metod badań nieniszczących oraz odpowiednio przeszkolonego personelu. Naprawy wymagają z kolei doboru kompatybilnych systemów żywic i technologii, które zapewnią odpowiednią przyczepność i ciągłość strukturalną w strefie naprawy.

Z punktu widzenia projektanta, nietrywialnym zagadnieniem jest anizotropia właściwości. Wytrzymałość i sztywność laminatu zależą silnie od ułożenia włókien. Odpowiednie zaprojektowanie układu warstw (tzw. lay-up) pozwala zoptymalizować kształtowanie się naprężeń w konstrukcji, ale jednocześnie wymaga umiejętności i wykorzystania zaawansowanych narzędzi obliczeniowych, takich jak metody elementów skończonych. Z tego powodu rozwój kompetencji inżynierskich w dziedzinie kompozytów odgrywa istotną rolę w pełnym wykorzystaniu potencjału materiału na rynku.

Coraz większego znaczenia nabiera też biokompatybilność i bezpieczeństwo pracy z kompozytami epoksydowo-szklanymi. Niektóre składniki żywic i utwardzaczy mogą działać drażniąco na skórę i drogi oddechowe, dlatego należy stosować odpowiednie środki ochrony osobistej oraz wentylację stanowisk pracy. W trakcie obróbki mechanicznej generowany jest pył z włókien szklanych i żywicy, który może być niekorzystny dla zdrowia, jeśli wdychany jest przez dłuższy czas. Prawidłowa organizacja procesów produkcyjnych, stosowanie systemów filtracji i przeszkolenie pracowników stanowią element nie tylko standardów BHP, ale także budowania pozytywnego wizerunku branży kompozytowej.

Z ekonomicznego punktu widzenia jednym z ważnych trendów jest optymalizacja kosztów produkcji, przy jednoczesnym zachowaniu wysokich parametrów kompozytów epoksydowo-szklanych. Poszukuje się tańszych, lecz efektywnych systemów żywic, unowocześnia procesy formowania, wprowadza automatyzację i robotyzację. W wielu przypadkach wprowadzenie kompozytów umożliwia obniżenie kosztów całkowitych cyklu życia produktu. Nawet jeśli koszt jednostkowy materiału jest wyższy niż tradycyjnych surowców, to zmniejszona masa, niższe koszty transportu, dłuższa żywotność i mniejsze wydatki na konserwację sprawiają, że całkowite koszty w długim okresie są korzystniejsze.

Rynek kompozytów epoksydowo-szklanych rozwija się dynamicznie. Prognozy wskazują na dalszy wzrost zapotrzebowania, stymulowany przez rozwój energetyki odnawialnej, elektryfikację transportu, miniaturyzację elektroniki oraz modernizację infrastruktury. Równocześnie rośnie zainteresowanie łączeniem tego materiału z innymi kompozytami, np. włóknem węglowym, aramidowym czy bazaltowym, co umożliwia tworzenie hybryd o jeszcze lepszym zestawie właściwości. W obszarze badań naukowych jednym z bardziej obiecujących kierunków jest stosowanie zaawansowanych nanododatków, pozwalających poprawić przewodnictwo cieplne, odporność na pękanie czy właściwości ogniochronne bez wyraźnego zwiększania gęstości materiału.

Warte uwagi są także prace nad żywicami epoksydowymi pochodzenia bio, opartymi na surowcach odnawialnych, takich jak oleje roślinne czy związki ligninowe. Celem jest redukcja śladu węglowego produktów kompozytowych oraz zmniejszenie zależności od paliw kopalnych. W połączeniu z włóknami szklanymi czy też naturalnymi włóknami roślinnymi może to w przyszłości doprowadzić do powstania całkowicie nowych klas kompozytów spełniających surowe wymagania techniczne, a zarazem bardziej przyjaznych środowisku.

Znaczenie kompozytu epoksydowo-szklanego w gospodarce będzie zatem nadal rosło, ponieważ materiał ten wpisuje się w ogólne trendy rozwojowe, takie jak lekkość konstrukcji, efektywność energetyczna, trwałość i odporność na korozję. Z perspektywy państw i regionów inwestycje w kompetencje związane z projektowaniem, produkcją i recyklingiem kompozytów otwierają drogę do budowy silnego sektora przemysłowego o wysokiej wartości dodanej. Rozwijanie zaplecza badawczo-rozwojowego, współpraca uczelni technicznych z przemysłem oraz wsparcie innowacyjnych przedsiębiorstw mogą przynieść wymierne korzyści w postaci nowych miejsc pracy, wzrostu eksportu oraz uniezależnienia od importu wysoko przetworzonych komponentów.

W tym kontekście kompozyt epoksydowo-szklany jest nie tylko materiałem konstrukcyjnym, ale także nośnikiem postępu technologicznego. Umożliwia tworzenie lekkich i trwałych konstrukcji, zapewnia miniaturyzację i niezawodność systemów elektrotechnicznych, wspiera rozwój transportu niskoemisyjnego, a przez to przyczynia się do realizacji celów związanych ze zrównoważonym rozwojem. Jego obecność w kluczowych sektorach – od przemysłu ciężkiego po wyspecjalizowane lotnictwo i kosmonautykę – sprawia, że stał się jednym z filarów współczesnej inżynierii materiałowej i ważnym elementem globalnego łańcucha dostaw.