Kompozyty ceramiczne należą do najbardziej zaawansowanych materiałów inżynierskich, łączących wysoką twardość i odporność na temperaturę typową dla ceramiki z dodatkowymi własnościami nadanymi przez fazę wzmacniającą. W efekcie powstają materiały o cechach, których nie da się osiągnąć przy użyciu klasycznych ceramik ani stopów metali. Ze względu na swoją strukturę, różnorodność metod wytwarzania i kluczowe znaczenie dla przemysłu wysokich technologii kompozyt ceramiczny stał się jednym z filarów współczesnej inżynierii materiałowej.

Charakterystyka kompozytów ceramicznych i ich rodzaje

Kompozyt ceramiczny to materiał złożony z co najmniej dwóch faz: osnowy (najczęściej ceramicznej) oraz fazy wzmacniającej, którą mogą być cząstki, włókna lub warstwy. Podstawowa idea polega na tym, aby skompensować słabe strony klasycznych ceramik – przede wszystkim kruchość i podatność na pękanie – przy jednoczesnym zachowaniu takich zalet jak bardzo wysoka twardość, odporność na temperaturę i odporność chemiczna. Dzięki temu kompozyty ceramiczne mogą pracować w ekstremalnych warunkach, gdzie metale czy tworzywa polimerowe zawodzą.

W najprostszym ujęciu kompozyty ceramiczne dzieli się na kilka głównych grup:

- CMC (Ceramic Matrix Composites) – kompozyty o osnowie ceramicznej, wzmacniane włóknami ceramicznymi, metalicznymi lub węglowymi. Przykłady to kompozyty na bazie krzemku krzemu (SiC/SiC) wzmacniane włóknami SiC, czy osnowy tlenkowe wzmacniane włóknami Al2O3.

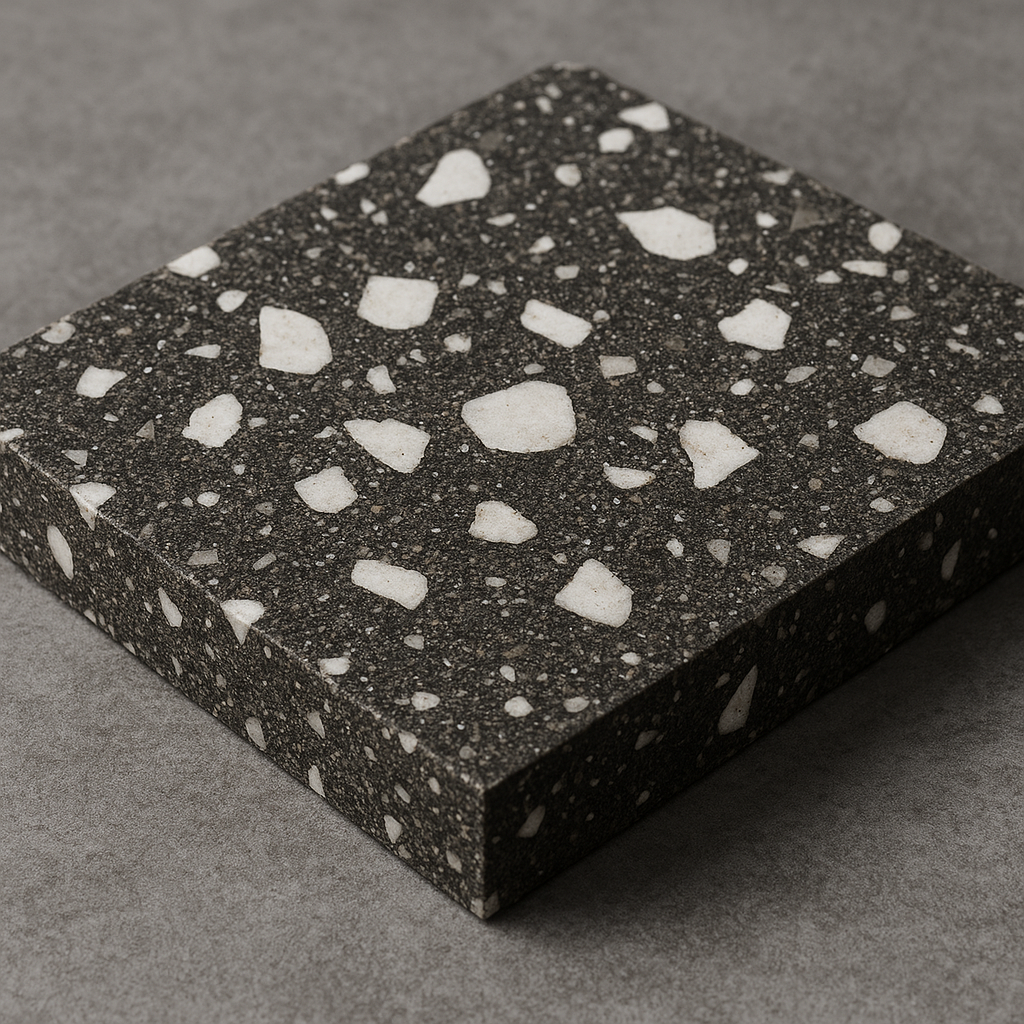

- Kompozyty cząsteczkowe (particle-reinforced) – do osnowy ceramicznej wprowadza się drobne cząstki drugiej fazy, np. tlenki, węgliki, azotki. Klasyczny przykład to ceramika tlenkowa z dodatkami węglików w celu zwiększenia odporności na ścieranie.

- Kompozyty warstwowe (laminaty) – zbudowane z wielu cienkich warstw o różnych własnościach. Zmiana składu chemicznego lub mikostruktury pomiędzy warstwami pozwala kontrolować kierunek pękania, rozszerzalność cieplną czy przewodzenie ciepła.

- Kompozyty z osnową metaliczną, ale z dominującą fazą ceramiczną – niekiedy również zaliczane do szerokiej grupy kompozytów ceramicznych, np. tzw. cermetale (ceramic-metal), jak węglik spiekany (WC-Co), choć klasyfikacja bywa tu niejednoznaczna.

Istotą przewagi kompozytów ceramicznych nad monolityczną ceramiką jest możliwość kontrolowania złożonej mikrostruktury. Ukształtowanie rozmiaru ziaren, rozkładu porów, orientacji włókien czy zawartości faz wtórnych bezpośrednio przekłada się na odporność na pękanie, wytrzymałość zmęczeniową oraz odporność na tzw. szok termiczny. W tradycyjnych ceramikach głównym mechanizmem zniszczenia jest nagłe, kruche pęknięcie, natomiast w dobrze zaprojektowanych kompozytach ceramicznych pęknięcie ulega odchylaniu, rozgałęzianiu, a włókna mogą przejmować część energii, co zwiększa odporność materiału na propagację rysy.

Poza aspektem mechanicznym istotne są także właściwości funkcjonalne. Kompozyty ceramiczne mogą być projektowane jako materiały:

- o ściśle kontrolowanej przewodności cieplnej (np. bariery termiczne w silnikach lotniczych),

- o określonej przewodności elektrycznej (od izolatorów po półprzewodniki i przewodniki),

- biokompatybilne – stosowane jako implanty kostne, protezy stawów, elementy stomatologiczne,

- odporne na silnie korozyjne środowiska, takie jak gazy spalinowe, stopione metale czy agresywne roztwory chemiczne.

Dzięki takiemu wachlarzowi możliwości projektowych kompozyt ceramiczny można traktować jako materiał „szyty na miarę” konkretnych zastosowań przemysłowych, od lotnictwa, przez energetykę, aż po medycynę i elektronikę.

Metody produkcji kompozytów ceramicznych

Wytwarzanie kompozytów ceramicznych jest procesem wieloetapowym, wysokospecjalistycznym, silnie uzależnionym od pożądanego składu chemicznego, kształtu wyrobu i zakładanych warunków pracy. W odróżnieniu od metali, które często można przetapiać i odlewać, ceramika nie przechodzi przez stan ciekły w typowych procesach technologicznych. Zazwyczaj wychodzi się z proszków ceramicznych i odpowiednich dodatków, a następnie kształtuje i zagęszcza materiał w wysokiej temperaturze.

Przygotowanie proszków i fazy wzmacniającej

Kluczowym etapem jest synteza i przygotowanie proszków ceramicznych oraz elementów wzmacniających (włókien, cząstek, płytek). Proszki mogą być produkowane metodami:

- chemicznymi – np. współstrącaniem, sol–żel, hydrolizą odpowiednich związków,

- fizycznymi – rozdrabnianie mechaniczne, mielenie kulowe, mielenie wysokoenergetyczne,

- gazofazowymi – osadzanie z fazy gazowej (CVD) do otrzymywania ultra-czystych i drobnoziarnistych proszków.

Kontrola rozkładu wielkości ziaren, morfologii cząstek i czystości chemicznej ma ogromne znaczenie, ponieważ wpływa na zagęszczalność i własności końcowe kompozytu. Włókna ceramiczne (np. SiC, Al2O3) mogą być otrzymywane metodą wyciągania z prekursora polimerowego, metodami zol-żel lub przez krystalizację z fazy ciekłej, a następnie stabilizowane w wysokiej temperaturze. Włókna węglowe wytwarza się m.in. z poliakrylonitrylu (PAN) lub paku naftowego, potem poddaje karbonizacji i grafityzacji.

Formowanie preformy kompozytu

Po przygotowaniu proszków i włókien konieczne jest ukształtowanie tzw. preformy, czyli mniej lub bardziej zwartego, jeszcze nie zagęszczonego kształtki. Sposób formowania zależy od typu materiału:

- Dla kompozytów cząsteczkowych typowe jest prasowanie proszku w matrycach (prasowanie jednostronne, izostatyczne na zimno – CIP), wtryskiwanie mas proszkowych z dodatkiem spoiw polimerowych lub odlewanie z gęstej zawiesiny (tzw. slip casting).

- Dla kompozytów włóknistych stosuje się tkanie i układanie tkanin włóknistych, nawijanie włókien, układanie mat i ich przesycenie zawiesiną ceramiczną lub żywicą prekursora ceramicznego.

- W kompozytach warstwowych przygotowuje się osobno cienkie płytki lub taśmy ceramiczne (np. metodą tape casting), a następnie składa w wielowarstwowy pakiet.

Na tym etapie można wprowadzać dodatki ułatwiające zagęszczanie (tzw. spieki pomocnicze), środki plastyfikujące oraz organiczne spoiwa, które zostaną później usunięte w procesie wygrzewania.

Spiekanie i zagęszczanie

Kluczowym krokiem jest zagęszczanie materiału w wysokiej temperaturze, czyli spiekanie. Dąży się do tego, aby usunąć pory i uzyskać możliwie dużą gęstość, bez nadmiernego wzrostu ziaren. Dostępne są różne metody:

- Spiekanie swobodne w piecu – klasyczny proces, w którym preforma jest podgrzewana do temperatury poniżej temperatury topnienia składników, dzięki czemu dochodzi do dyfundowania atomów, zacieśniania kontaktów między ziarnami i redukcji porowatości.

- Hot pressing – spiekanie pod naciskiem jednoosiowym w wysokiej temperaturze, co przyspiesza zagęszczanie i zwiększa gęstość końcową materiału.

- HIP (Hot Isostatic Pressing) – prasowanie izostatyczne na gorąco, gdzie materiał poddaje się równomiernemu ciśnieniu gazu (zwykle argon) w wysokiej temperaturze, co skutkuje bardzo małą ilością porów.

- SPS/FAST (Spark Plasma Sintering / Field Assisted Sintering) – nowoczesna metoda wykorzystująca impulsowy prąd elektryczny, który bardzo szybko nagrzewa materiał i umożliwia uzyskanie drobnoziarnistej struktury przy krótkim czasie spiekania.

W przypadku klasycznych kompozytów ceramicznych z osnową węglikową czy tlenkową celem jest osiągnięcie niemal pełnej gęstości i odpowiedniej wiązki międzyfazowej. Zbyt słaba adhezja między osnową a fazą wzmacniającą obniży wytrzymałość, natomiast zbyt silna może zwiększyć kruchość, ponieważ włókna nie będą w stanie efektywnie zrywać się i odkształcać, rozpraszając energię pękania.

Infiltracja ciekłą fazą i metody chemiczne (CVI, CVD)

W wielu zaawansowanych kompozytach ceramicznych stosuje się inne strategie niż klasyczne spiekanie proszków. Dwa szeroko rozpowszechnione podejścia to techniki infiltracji oraz osadzania z fazy gazowej:

- CVI (Chemical Vapor Infiltration) – do porowatej preformy włóknistej (np. włókna SiC ułożone w kształt sklepień turbin) doprowadza się gaz zawierający prekursory składnika ceramicznego. W porach preformy zachodzą reakcje chemiczne i powstaje osnowa ceramiczna, która „oblewa” włókna. Proces jest długotrwały, ale pozwala uzyskać złożone struktury z zachowaniem porowatości kontrolowanej i dobrego połączenia osnowy z włóknami.

- CVD (Chemical Vapor Deposition) – metoda pokrewna, gdzie na powierzchni substratu osadza się cienkie warstwy ceramiki z fazy gazowej. Może być wykorzystywana zarówno do wytwarzania cienkich kompozytowych powłok, jak i do wzmacniania wybranych stref materiału.

- Infiltracja ciekłym metalem lub szkłem – do porowatej matrycy ceramicznej wprowadza się ciekły metal lub stopioną fazę szklaną, która wypełnia pory i wiąże ziarna. Tak powstają m.in. niektóre cermetale oraz materiały o wysokiej odporności termiczno–mechanicznej.

W praktyce często łączy się różne metody, np. wstępne zagęszczenie preformy, a następnie dalszą infiltrację lub spiekanie pod naciskiem. Kluczowe jest uzyskanie pożądanej mikrostruktury, która zapewni kompromis między wysoką wytrzymałością, odpornością na zużycie i względnie akceptowalną odpornością na uderzenia mechaniczne.

Obróbka końcowa i kontrola jakości

Po spiekaniu lub infiltracji kompozyt ceramiczny wymaga często obróbki wykańczającej. Obróbka mechaniczna ceramiki jest trudna – ze względu na wysoką twardość, małą plastyczność i kruchość. Stosuje się:

- szlifowanie i polerowanie diamentowe,

- wiercenie z użyciem narzędzi pokrytych diamentem lub węglikami spiekanymi,

- cięcie laserowe w przypadku cienkich elementów,

- precyzyjną obróbkę strumieniem wody z dodatkiem ścierniwa.

Kontrola jakości obejmuje badania nieniszczące (ultradźwięki, tomografia komputerowa, badania rentgenowskie), analizę mikrostruktury (mikroskopia elektronowa, analiza składu), jak również testy wytrzymałości mechanicznej, odporności na szok termiczny i zużycie. Firmy produkujące kompozyty ceramiczne utrzymują rozbudowane systemy kontroli procesów, ponieważ nawet niewielkie odchylenia w składzie proszku, temperaturze spiekania czy atmosferze pieca mogą znacząco zmienić własności końcowego wyrobu.

Zastosowania, znaczenie gospodarcze i perspektywy rozwoju

Zastosowania kompozytów ceramicznych są niezwykle szerokie – od przemysłu ciężkiego, przez lotnictwo i kosmonautykę, aż po ochronę zdrowia i elektronikę użytkową. Za ich rosnącym wykorzystaniem stoi potrzeba zwiększania efektywności energetycznej, wydłużania trwałości urządzeń pracujących w ekstremalnych warunkach oraz redukcji masy konstrukcji.

Przemysł lotniczy, kosmiczny i obronny

W lotnictwie i kosmonautyce kompozyty ceramiczne pełnią szczególnie ważną rolę z uwagi na ekstremalne warunki pracy – bardzo wysokie temperatury, gwałtowne zmiany ciśnienia, działanie agresywnych spalin, wymogi niskiej masy i wysokiej niezawodności. W nowoczesnych silnikach odrzutowych stosuje się ceramiczne materiały kompozytowe jako:

- elementy łopatek turbin pracujących w temperaturach przekraczających 1000–1200°C,

- osłony termiczne i bariery cieplne (thermal barrier coatings), redukujące obciążenia cieplne metalowych elementów nośnych,

- części dysz wylotowych oraz elementów komór spalania.

W pojazdach kosmicznych kompozyty ceramiczne są wykorzystywane do produkcji osłon termicznych (TPS – Thermal Protection System), chroniących kadłub podczas wejścia w atmosferę. Dzięki nim możliwe jest ograniczenie masy systemu osłon, co wpływa na ładowność i ekonomię lotu. W segmencie obronnym materiał ten znajduje zastosowanie w pancerzach kompozytowych pojazdów wojskowych i indywidualnych osłonach balistycznych. Płytki ceramiczne w połączeniu z polimerami i tkaninami aramidowymi tworzą ultralekkie, a jednocześnie bardzo odporne na penetrację układy, zdolne zatrzymać pociski o wysokiej energii kinetycznej.

Energetyka i przemysł chemiczny

W energetyce klasycznej (ciepłownie, elektrownie węglowe, gazowe) i w energetyce jądrowej kompozyty ceramiczne są niezbędne tam, gdzie występują wysokie temperatury, kontakt z agresywnymi mediami i konieczność zachowania stabilności wymiarowej. Przykłady zastosowań obejmują:

- wyłożenia pieców i palenisk, segmenty rur i dysz do transportu gorących gazów i popiołów,

- elementy pomp i zaworów w układach z substancjami korozyjnymi (kwasy, zasady, roztwory soli),

- klapy, dysze i łopatki w turbinach gazowych i parowych, szczególnie tam, gdzie wymagana jest odporność na erozję.

W energetyce jądrowej materiały ceramiczne pełnią funkcję osłonową i konstrukcyjną w reaktorach, m.in. jako elementy paliwowe (tabletki paliwa) czy osłony termiczno–strukturalne. Kompozyty ceramiczne mogłyby w przyszłości odgrywać jeszcze większą rolę w reaktorach wysokotemperaturowych (HTGR), w tym jako materiały konstrukcyjne o wysokiej odporności na napromieniowanie i temperaturę.

Przemysł chemiczny wykorzystuje kompozyty ceramiczne w instalacjach, gdzie tradycyjne stopy wysokostopowe są zbyt podatne na korozję lub erozję. Dzięki znakomitej odporności na działanie kwasów, ługów i chloru materiały te wydłużają czas eksploatacji aparatury procesowej, obniżając koszty postoju i napraw. Dotyczy to m.in. kolumn reakcyjnych, wymienników ciepła, reaktorów do syntezy na gorąco oraz elementów dozujących i mieszających.

Przemysł motoryzacyjny i transport

W motoryzacji głównymi wyzwaniami są redukcja masy pojazdów, zwiększenie sprawności silników oraz poprawa bezpieczeństwa. Kompozyty ceramiczne są z powodzeniem stosowane w:

- tarcze hamulcowe z kompozytu węglowo–ceramicznego (np. C/SiC), które charakteryzują się znakomitą odpornością na zużycie i stałym współczynnikiem tarcia w szerokim zakresie temperatur,

- elementy wtryskiwaczy wysokociśnieniowych, zawory, prowadnice i łożyska ceramiczne w silnikach o podwyższonej sprawności,

- katalizatory, filtry cząstek stałych oraz monolity ceramiczne w układach oczyszczania spalin.

W transporcie kolejowym i w pojazdach specjalnych kompozyty ceramiczne stosuje się między innymi w układach hamulcowych, osłonach cieplnych oraz elementach konstrukcyjnych narażonych na silne obciążenia dynamiczne i zmienne warunki atmosferyczne. Wysoka trwałość i odporność na zmęczenie cieplne przekładają się na mniejszą liczbę przestojów serwisowych.

Medycyna i stomatologia

W medycynie kompozyty ceramiczne są istotne głównie z powodu biokompatybilności i odporności na korozję biologiczną. Ceramika tlenkowa (np. tlenek cyrkonu stabilizowany) wzmocniona innymi fazami służy jako materiał na:

- główki endoprotez stawów biodrowych i kolanowych,

- elementy trzpieni implantów,

- implanty stomatologiczne, korony, mosty i wkłady koronowo–korzeniowe.

Połączenie wysokiej wytrzymałości, odporności na ścieranie oraz obojętności chemicznej sprawia, że kompozyty ceramiczne mogą funkcjonować w organizmie ludzkim przez wiele lat, nie wywołując reakcji alergicznych ani uwalniania szkodliwych jonów. Trwają prace nad kompozytami bioaktywnymi, które dodatkowo stymulują wzrost tkanki kostnej i lepszą integrację implantu z kością, np. poprzez dodatek bioaktywnych szkliw, fosforanów wapnia czy nanostruktur imitujących naturalną mineralizację.

Elektronika, optoelektronika i technologie informacyjne

W elektronice ceramika i jej kompozyty od dawna odgrywają ważną rolę jako podłoża, izolatory i elementy funkcjonalne. Kompozyty ceramiczne wykorzystywane są m.in. w:

- podłożach wysokotemperaturowych dla układów scalonych (np. Al2O3, AlN wzmacniane innymi fazami),

- ceramicznych kondensatorach wielowarstwowych, gdzie mikrostruktura warstwowa jest formą kompozytu,

- materiałach piezoelektrycznych (ceramika PZT wzmacniana dodatkami), stosowanych w przetwornikach ultradźwiękowych, czujnikach i serwomechanizmach,

- osłonach dla diod LED dużej mocy oraz laserów półprzewodnikowych, gdzie wymagana jest wysoka przewodność cieplna i stabilność wymiarowa.

W obszarze fotoniki i optoelektroniki rozwijane są przezroczyste kompozyty ceramiczne, stanowiące alternatywę dla szkła i kryształów. Dzięki możliwości kontrolowania składu i domieszkowania mogą one łączyć wysoką przeźroczystość z dużą wytrzymałością mechaniczną oraz stabilnością termiczną, co jest istotne np. w laserach o wysokiej mocy czy w zaawansowanych systemach optycznych.

Zastosowania specjalne i niszowe

Oprócz głównych sektorów przemysłu istnieją liczne niszowe, ale technologicznie bardzo zaawansowane obszary wykorzystania kompozytów ceramicznych:

- materiały cierne, łożyska i uszczelnienia w pompach, kompresorach i urządzeniach próżniowych,

- elementy wyposażenia laboratoriów badawczych, retorty, tygielki i uchwyty do pracy w wysokiej temperaturze i próżni,

- narzędzia skrawające – płytki z węglików spiekanych i ceramiki mieszanej (cermetale), stosowane do obróbki metali o wysokiej twardości,

- powłoki ochronne na częściach maszyn narażonych na intensywne ścieranie, np. w przemyśle wydobywczym, cementowym i hutniczym.

Znacząca część tych zastosowań pozostaje niewidoczna dla przeciętnego użytkownika, jednak ma ogromne znaczenie dla niezawodności i trwałości infrastruktury technicznej, od wiertni i kopalń po nowoczesne linie produkcyjne.

Znaczenie gospodarcze i łańcuch wartości

Znaczenie gospodarcze kompozytów ceramicznych rośnie wraz z rozwojem przemysłu wysokich technologii. Wartość rynku zaawansowanych materiałów ceramicznych i kompozytów szacowana jest globalnie na dziesiątki miliardów dolarów rocznie i wykazuje stabilny wzrost, napędzany potrzebą miniaturyzacji, zwiększania wydajności energetycznej oraz transformacji w kierunku niskoemisyjnych technologii.

Łańcuch wartości w tej branży jest złożony i obejmuje:

- producentów surowców – proszków tlenkowych, azotkowych, węglikowych, prekursory polimerowe, włókna ceramiczne i węglowe,

- firmy wyspecjalizowane w formowaniu i spiekaniu wyrobów, w tym małe i średnie przedsiębiorstwa technologiczne,

- duże koncerny działające w sektorze lotniczym, motoryzacyjnym, energetycznym i elektronicznym, które integrują elementy ceramiczne w gotowych systemach,

- jednostki badawczo–rozwojowe i uniwersytety, tworzące zaplecze naukowe i rozwijające nowe rozwiązania materiałowe.

Dla wielu krajów rozwój technologii kompozytów ceramicznych ma wymiar strategiczny, związany z bezpieczeństwem energetycznym, obronnością oraz utrzymaniem konkurencyjności przemysłu. Inwestycje w centra badawcze, linie pilotażowe i fabryki produkujące zaawansowane materiały stają się elementem polityk przemysłowych i innowacyjnych. Dodatkowo kompozyty ceramiczne wpisują się w trend „zielonej transformacji”: pozwalają zwiększać sprawność turbin, zmniejszać straty ciepła, wydłużać czas życia instalacji przemysłowych i tym samym ograniczać zużycie surowców oraz emisje.

Wyzwania, kierunki rozwoju i ciekawostki technologiczne

Mimo ogromnego potencjału kompozyty ceramiczne napotykają też szereg wyzwań. Do najważniejszych należą:

- wysokie koszty produkcji, szczególnie w segmencie materiałów włóknistych CMC o skomplikowanej geometrii,

- trudności w recyklingu i utylizacji, gdyż ponowne wykorzystanie ceramiki jest technologicznie wymagające,

- ograniczona liczba standardów i norm, co utrudnia szybkie wdrażanie nowych materiałów do zastosowań krytycznych,

- konieczność głębokiego zrozumienia zachowania materiału w długim okresie eksploatacji, szczególnie przy wyższych temperaturach i w środowiskach korozyjnych.

W odpowiedzi na te wyzwania rozwijane są nowe koncepcje, takie jak:

- kompozyty ceramiczne o stopniowanym składzie (FGM – Functionally Graded Materials), w których własności zmieniają się płynnie w przekroju, co redukuje naprężenia termiczne i poprawia odporność na pękanie,

- ceramika inspirowana naturą (bioinspirowane kompozyty), wzorowana na strukturze muszli, kości czy zębów, gdzie występuje hierarchiczna organizacja faz i pułapek na rysy,

- połączenie technik przyrostowych (druk 3D) z technologią proszkową, umożliwiające wytwarzanie bardzo skomplikowanych geometrii, niedostępnych metodami konwencjonalnymi,

- nanokompozyty ceramiczne, w których kluczową rolę odgrywają dodatki o rozmiarach nano, poprawiające odporność na pękanie, przewodnictwo cieplne czy właściwości elektryczne.

Ciekawostką jest fakt, że niektóre kompozyty ceramiczne projektuje się tak, aby ulegały kontrolowanej degradacji lub rozpuszczaniu po spełnieniu swojej funkcji – przykładem mogą być bioresorbowalne implanty kostne czy rusztowania dla regeneracji tkanek. Z kolei w sektorze kosmicznym badane są kompozyty zdolne do samouszczelniania mikrouszkodzeń po uderzeniach mikrometeoroidów, co mogłoby znacznie wydłużyć żywotność satelitów i stacji orbitalnych.