Kauczuk fluorowy to jedna z najbardziej zaawansowanych technologicznie grup elastomerów, których rozwój silnie wpłynął na możliwości projektowania urządzeń pracujących w ekstremalnych warunkach. Unikalne połączenie odporności chemicznej, stabilności termicznej oraz szczelności sprawiło, że materiał ten stał się strategiczny w wielu dziedzinach przemysłu – od motoryzacji, przez lotnictwo, po energetykę i sektor chemiczny. Jego właściwości wynikają bezpośrednio ze specyficznej struktury chemicznej, opartej na wiązaniach węgiel–fluor, co przekłada się na trwałość, bezpieczeństwo pracy instalacji oraz zmniejszenie kosztów serwisowania. Zrozumienie natury kauczuku fluorowego, sposobów jego produkcji i obszarów zastosowań pozwala lepiej ocenić jego znaczenie gospodarcze oraz rolę w nowoczesnych technologiach.

Charakterystyka chemiczna i właściwości kauczuku fluorowego

Kauczuk fluorowy, określany skrótowo jako FKM (wg normy ASTM) lub FPM (wg ISO), to grupa syntetycznych elastomerów zawierających w łańcuchu polimerowym znaczący udział atomów fluoru. Do najczęściej stosowanych należą kopolimery fluorku winylidenu (VDF) z heksafluoropropylenem (HFP), terpolimery z dodatkiem tetrafluoroetylenu (TFE) lub bardziej złożone struktury zawierające perfluorometylowinylowy eter (w tzw. perfluoroelastomerach FFKM). Wysoki udział fluoru w strukturze polimeru jest kluczem do jego wyjątkowych parametrów eksploatacyjnych.

Wiązanie węgiel–fluor jest jednym z najsilniejszych wiązań kowalencyjnych występujących w związkach organicznych. Przekłada się to na wysoką energię potrzebną do jego rozerwania, a w konsekwencji na niezwykłą odporność kauczuków fluorowych na działanie ciepła, utlenianie oraz agresywnych reagentów chemicznych. W porównaniu z konwencjonalnymi elastomerami, takimi jak NBR (kauczuk nitrylowy) czy EPDM, FKM wykazuje znacznie większą stabilność fizykochemiczną przy wysokich temperaturach oraz przy kontakcie z mediami, które szybko degradują inne materiały.

Do najważniejszych właściwości kauczuku fluorowego należą:

- wysoka odporność termiczna – typowy zakres pracy wynosi od ok. -20°C do +200/230°C, a w niektórych formulacjach nawet więcej,

- doskonała odporność na oleje mineralne, paliwa, smary, wiele rozpuszczalników organicznych oraz większą część substancji chemicznych stosowanych w przemyśle,

- bardzo dobra odporność na starzenie cieplne, tlen, ozon i promieniowanie UV, co przekłada się na długą żywotność elementów uszczelniających,

- relatywnie niski poziom odkształcenia trwałego po ściskaniu (compression set) przy wysokich temperaturach, co jest kluczowe przy projektowaniu uszczelnień statycznych i dynamicznych,

- stabilne własności mechaniczne – odpowiednia wytrzymałość na rozciąganie i rozdzieranie, dobra sprężystość w szerokim zakresie temperatur.

Wadą kauczuku fluorowego jest obniżona elastyczność w bardzo niskich temperaturach – zwykle poniżej -20°C materiał staje się sztywniejszy, co ogranicza jego zastosowania w ekstremalnym chłodzie. Dlatego w aplikacjach wymagających pracy w temperaturach kriogenicznych często stosuje się inne elastomery lub specjalne odmiany FKM o zmodyfikowanej strukturze. Ponadto gęstość kauczuku fluorowego jest wyższa niż większości elastomerów konwencjonalnych, co ma pewne znaczenie przy projektowaniu lekkich konstrukcji, jednak w wielu przypadkach przewagi funkcjonalne przeważają nad tym ograniczeniem.

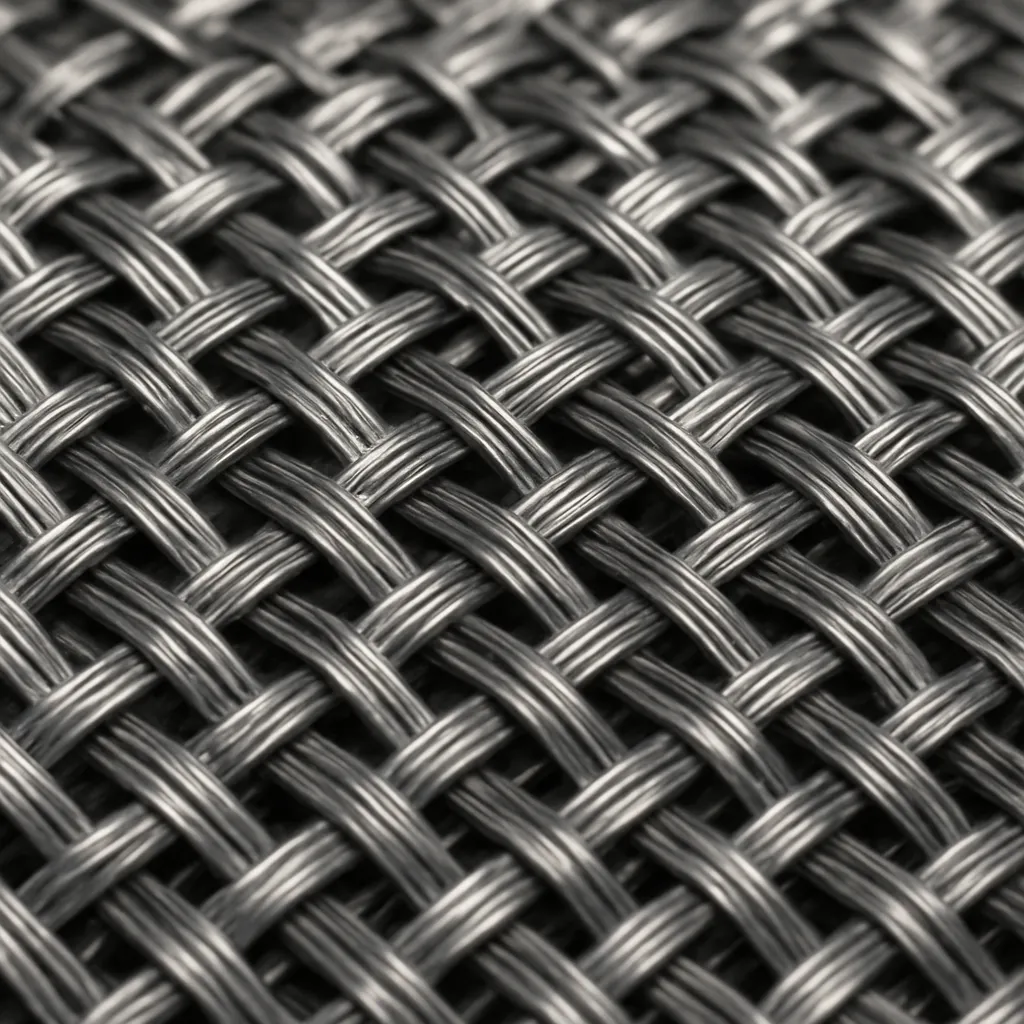

Istotna jest także dobra adhezja niektórych odmian FKM do metali oraz możliwość ich współwulkanizacji z odpowiednio przygotowanymi wkładkami stalowymi lub aluminiowymi. Dzięki temu produkuje się złożone elementy uszczelniające, takie jak uszczelki metalowo-elastomerowe czy pierścienie zbrojone, które pracują w bardzo wymagających warunkach mechanicznych i termicznych.

Proces produkcji kauczuku fluorowego i jego przetwórstwo

Produkcja kauczuku fluorowego rozpoczyna się od syntezy odpowiednich monomerów fluorowanych, takich jak fluorek winylidenu, heksafluoropropylen czy tetrafluoroetylen. Są one otrzymywane w wyspecjalizowanych instalacjach chemii fluorowej, bazujących na surowcach nieorganicznych, m.in. fluorku wapnia, kwasie fluorowodorowym, chlorowcowanych węglowodorach oraz gazach petrochemicznych. Już na tym etapie konieczne jest zachowanie bardzo wysokich standardów bezpieczeństwa ze względu na reaktywność i toksyczność części reagentów.

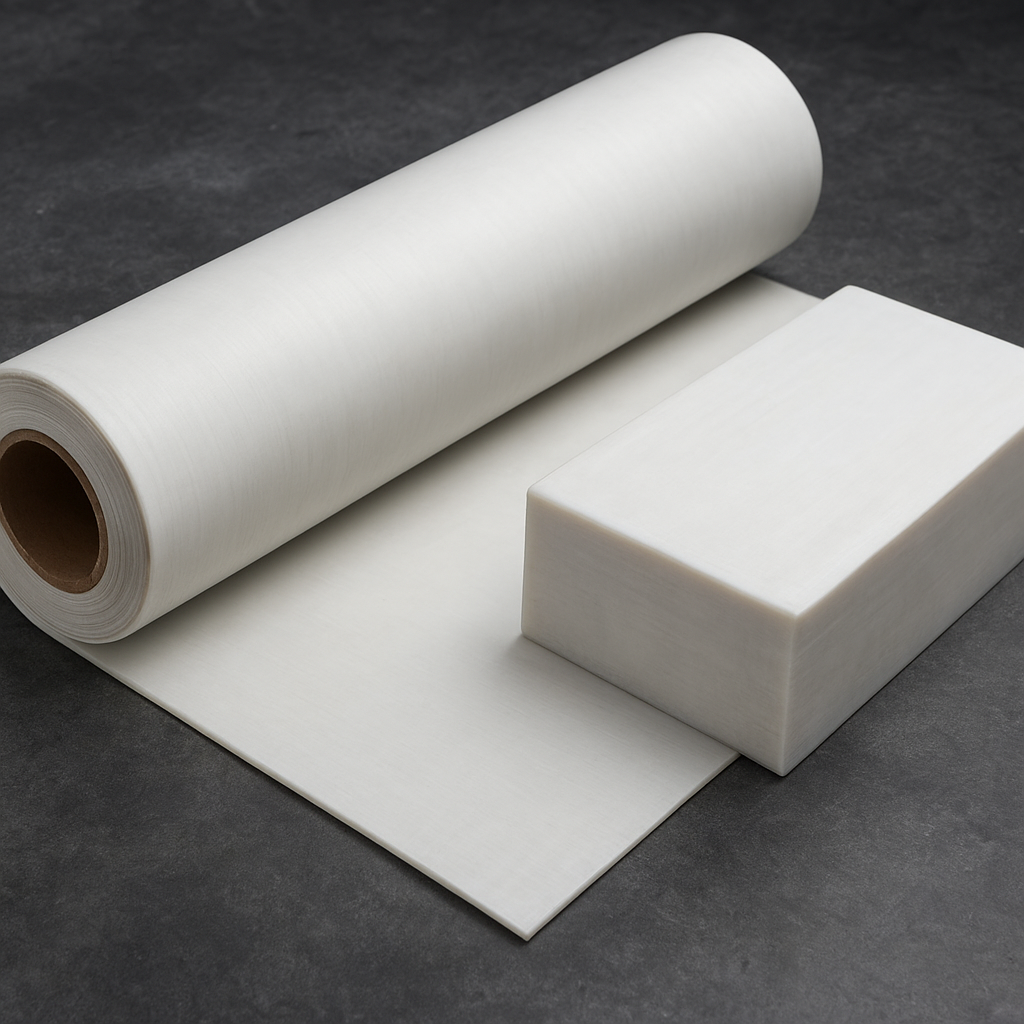

Sam kauczuk fluorowy otrzymuje się na drodze polimeryzacji rodnikowej, najczęściej w emulsji wodnej lub w zawiesinie. Reakcja prowadzona jest w autoklawach wysokociśnieniowych, z użyciem odpowiednio dobranych inicjatorów i emulgatorów fluorowanych. Kontrola temperatury, ciśnienia oraz składu mieszaniny reakcyjnej pozwala wpływać na masę cząsteczkową polimeru, jego stopień usieciowania w trakcie późniejszej obróbki oraz końcowe właściwości użytkowe. Po zakończeniu polimeryzacji lateks jest koagulowany, płukany i suszony, co daje w efekcie stały kauczuk fluorowy w postaci granulatów lub beleczek.

Kolejny etap to przygotowanie mieszanek gumowych, w których do bazowego elastomeru wprowadza się różne dodatki: napełniacze mineralne (np. sadzę techniczną, krzemionkę), plastyfikatory, stabilizatory, pigmenty oraz przede wszystkim system sieciujący. W przypadku FKM stosuje się różne rodzaje wulkanizacji – tradycyjnie używano tlenku magnezu i tlenku wapnia, obecnie jednak szeroko rozpowszechniona jest wulkanizacja przy użyciu związków peroksydowych lub specjalnych systemów utwardzających na bazie amin i żywic. Dobór systemu sieciowania pozwala na precyzyjne kształtowanie odporności termicznej, chemicznej oraz elastyczności gotowego wyrobu.

Przetwórstwo mieszanek z kauczuku fluorowego wymaga często bardziej zaawansowanego parku maszynowego niż w przypadku klasycznych elastomerów. Ze względu na wyższą lepkość oraz wrażliwość na warunki obróbki, istotne jest precyzyjne prowadzenie procesów mieszania w walcarkach lub mieszarkach zamkniętych oraz późniejsze formowanie wyrobów. Stosuje się m.in.:

- prasowanie w formach przy użyciu pras hydraulicznych – do produkcji uszczelek, pierścieni, membran, manszet,

- wtryskiwanie elastomeru do form (injection molding) – w produkcji masowej elementów o złożonej geometrii, często z wkładkami metalowymi,

- wytłaczanie (ekstruzję) – do uzyskiwania profili uszczelniających, przewodów, sznurów i pierścieni O-ring po wycięciu i złączeniu końców,

- formowanie połączone z obróbką mechaniczną – gdy wymagana jest bardzo wysoka precyzja wymiarowa.

Po uformowaniu detali następuje etap wulkanizacji, podczas którego w podwyższonej temperaturze i często przy podwyższonym ciśnieniu następuje tworzenie wiązań sieciujących w obrębie materiału. To właśnie wulkanizacja nadaje kauczukowi fluorowemu jego finalne właściwości mechaniczne i chemiczne. Często po wulkanizacji przeprowadza się dodatkowe wygrzewanie (post-curing) w piecach, trwające od kilku do kilkunastu godzin. Proces ten ma na celu usunięcie lotnych składników, stabilizację struktury usieciowanej oraz dalszą poprawę odporności chemicznej i termicznej.

Ze względu na specyfikę materiału, produkcja FKM i jego przetwórstwo wiążą się z wyższymi kosztami niż w przypadku standardowych elastomerów technicznych. Obejmuje to zarówno koszty surowców, jak i wymagania wobec technologii i jakości kontroli procesu. W zamian uzyskuje się jednak produkty o znacznie dłuższej żywotności, co w wielu zastosowaniach krytycznych jest kluczowe zarówno z punktu widzenia ekonomii, jak i bezpieczeństwa eksploatacji instalacji.

Zastosowania kauczuku fluorowego w różnych gałęziach przemysłu

Silna odporność chemiczna i termiczna kauczuku fluorowego sprawiła, że stał się on materiałem z wyboru wszędzie tam, gdzie inne elastomery zawodzą. Najbardziej znane obszary zastosowań obejmują przemysł motoryzacyjny, lotniczy, chemiczny, petrochemiczny, farmaceutyczny, energetyczny oraz sektor urządzeń specjalnych, w tym militarnych. W każdej z tych branż FKM pełni głównie funkcję materiału uszczelniającego, choć spotyka się również elementy amortyzujące, membrany, a nawet powłoki ochronne.

W motoryzacji kauczuk fluorowy stosowany jest przede wszystkim do produkcji uszczelnień silnikowych i układu paliwowego. Wykorzystuje się go do wytwarzania pierścieni O-ring, simmeringów, uszczelek pod głowice, uszczelnień wałków rozrządu, pomp olejowych, turbosprężarek, a także przewodów paliwowych odpornych na benzynę, olej napędowy, biopaliwa i dodatki paliwowe. Współczesne jednostki napędowe pracują w coraz wyższych temperaturach i ciśnieniach, a paliwa zawierają komponenty o dużej agresywności chemicznej. Zastosowanie kauczuku fluorowego pozwala ograniczyć wycieki, zmniejszyć ryzyko awarii oraz spełnić zaostrzone normy emisji par lotnych.

Przemysł lotniczy i kosmiczny wykorzystuje kauczuk fluorowy tam, gdzie warunki pracy przekraczają możliwości konwencjonalnych polimerów. Chodzi o uszczelnienia w układach paliwowych, hydraulicznych, w systemach klimatyzacji, a także w elementach narażonych na działanie ozonu, promieniowania UV oraz znacznych wahań temperatury. Stabilność FKM przy długotrwałej ekspozycji na paliwa lotnicze, oleje syntetyczne i fosforanowe płyny hydrauliczne jest kluczowa dla bezpieczeństwa lotów oraz niezawodności krytycznych systemów pokładowych.

Bardzo szerokie zastosowania kauczuk fluorowy znajduje w przemyśle chemicznym i petrochemicznym. W instalacjach do produkcji i przesyłu chemikaliów, rozpuszczalników, kwasów i zasad konieczne jest stosowanie materiałów, które nie ulegną szybkiemu rozkładowi ani pęcznieniu. FKM wykorzystywany jest do wytwarzania uszczelek kołnierzowych, pierścieni uszczelniających armaturę, membran pomp membranowych, manszet, kompensatorów, a także powłok wewnętrznych przewodów i zbiorników. W rafineriach naftowych oraz zakładach przetwarzających węglowodory, gdzie media procesowe mogą być mieszanką węglowodorów, siarkowodoru, par gorącej wody i innych agresywnych substancji, elastomery fluorowe zapewniają niezawodność i długą żywotność wyposażenia.

Kauczuk fluorowy obecny jest również w przemyśle farmaceutycznym i spożywczym, głównie w komponentach mających kontakt z mediami szczególnie wymagającymi pod względem czystości. Specjalne gatunki FKM o niskiej zawartości ekstraktów, odpowiednio certyfikowane, służą do produkcji uszczelnień w armaturze procesowej, zaworach, pompach oraz złączkach stosowanych do przesyłu leków, roztworów infuzyjnych, koncentratów spożywczych czy substancji aktywnych. W tych zastosowaniach kluczowa jest zarówno odporność na środki myjące i dezynfekcyjne, jak i minimalna migracja składników z elastomeru do medium.

W sektorze energetycznym, obejmującym zarówno energetykę konwencjonalną, jak i odnawialną, FKM wykorzystuje się m.in. w uszczelnieniach turbin parowych i gazowych, armatury wysokociśnieniowej, systemów chłodzenia, a także w elementach instalacji pracujących przy podwyższonych temperaturach i ciśnieniach. W elektrowniach jądrowych czy zakładach przemysłu chemicznego o podwyższonym ryzyku, niezawodność uszczelek decyduje o bezpieczeństwie całych procesów technologicznych, dlatego wybór kauczuku fluorowego jest tam często standardem.

Odrębnym, choć powiązanym obszarem są zastosowania specjalne, w tym militarne i związane z obronnością. Elementy z kauczuku fluorowego stosuje się w systemach paliwowych pojazdów wojskowych, w instalacjach paliwowych samolotów bojowych, w sprzęcie rakietowym, a także w urządzeniach pracujących w środowiskach narażonych na skażenie chemiczne. Odporność na toksyczne środki bojowe i agresywne chemikalia sprawia, że FKM bywa jednym z nielicznych materiałów spełniających surowe normy wojskowe.

Znaczenie gospodarcze, rynek i kierunki rozwoju kauczuku fluorowego

Kauczuk fluorowy, pomimo swojej relatywnie niewielkiej produkcji w porównaniu z masowymi elastomerami, ma znaczenie strategiczne dla wielu sektorów gospodarki. Jego udział w całkowitym rynku elastomerów liczony jest w kilku procentach, jednak wartość tego segmentu jest wysoka ze względu na cenę materiału oraz specyficzny charakter aplikacji. Dla producentów komponentów wysokiej niezawodności FKM jest kluczowym surowcem, od którego dostępności i jakości zależy ciągłość dostaw oraz konkurencyjność ofert.

Głównymi producentami kauczuków fluorowych są wyspecjalizowane koncerny chemiczne, dysponujące rozwiniętą technologią chemii fluorowej oraz rygorystycznymi systemami bezpieczeństwa procesowego. Produkcja wymaga dostępu do zaawansowanej infrastruktury i surowców, a także przestrzegania restrykcyjnych regulacji dotyczących emisji i gospodarki odpadami zawierającymi fluor. W ostatnich latach obserwuje się stopniową dywersyfikację źródeł dostaw, w tym rozwój produkcji w krajach azjatyckich, co wpływa na globalną konkurencję cenową i logistykę zaopatrzenia przemysłu.

Znaczenie gospodarcze kauczuku fluorowego widoczne jest szczególnie w takich obszarach jak:

- rozwój nowoczesnych silników spalinowych oraz systemów napędowych o podwyższonej sprawności energetycznej,

- bezpieczna eksploatacja instalacji chemicznych i petrochemicznych, w których nieszczelność może prowadzić do dużych strat finansowych i zagrożeń dla środowiska,

- utrzymanie wysokiego poziomu bezpieczeństwa w lotnictwie cywilnym i wojskowym, gdzie niezawodne uszczelnienia są elementem krytycznym,

- spełnianie wymogów norm środowiskowych poprzez ograniczanie wycieków oraz emisji lotnych związków organicznych.

Wzrost znaczenia kauczuku fluorowego wiąże się również z globalnymi zmianami regulacyjnymi, dotyczącymi zarówno parametrów pracy urządzeń, jak i dopuszczalnych emisji. Zaostrzanie przepisów środowiskowych, norm bezpieczeństwa procesowego oraz wymagań jakościowych wymusza stosowanie materiałów o coraz wyższej odporności i trwałości. FKM, jako materiał o bardzo dobrym bilansie właściwości, często okazuje się optymalnym rozwiązaniem, mimo wyższej ceny jednostkowej w stosunku do klasycznych elastomerów.

Nie sposób jednak pominąć kwestii środowiskowych związanych z produkcją i użytkowaniem materiałów fluorowych. W ostatnich latach rośnie zainteresowanie wpływem związków per- i polifluorowanych (tzw. PFAS) na środowisko i zdrowie człowieka. Chociaż kauczuki fluorowe różnią się budową od wielu małocząsteczkowych PFAS, to znajdują się w obszarze zainteresowania regulatorów, co prowadzi do badań nad ich trwałością, możliwością recyklingu oraz alternatywnymi materiałami o mniejszym obciążeniu środowiska. Producenci FKM inwestują w technologie ograniczające emisje i odpady fluorowe, a także w rozwój formulacji o poprawionym profilu ekologicznym.

Kierunki rozwoju elastomerów fluorowych obejmują m.in.: podniesienie odporności na bardzo agresywne media (wysokie stężenia amin, ketonów, gorącej pary wodnej), poprawę właściwości w niskich temperaturach, a także redukcję zawartości składników mogących migrować do środowiska lub medium procesowego. Rozwijane są nowe typy perfluoroelastomerów (FFKM), które łączą ekstremalną odporność chemiczną z bardzo wysoką stabilnością cieplną, umożliwiając pracę w warunkach dotąd zarezerwowanych dla metali lub ceramiki. Jednocześnie poszukuje się rozwiązań obniżających koszty produkcji, aby uczynić zaawansowane elastomery fluorowe bardziej dostępne dla szerszego spektrum zastosowań.

Rosnące znaczenie kauczuku fluorowego widoczne jest też w segmentach związanych z transformacją energetyczną i nowymi technologiami. Przykładem jest rozwój systemów wodorowych, ogniw paliwowych oraz instalacji do magazynowania energii, gdzie odporność na wysoką temperaturę i działanie mieszanin gazów reaktywnych jest kluczowa. Innym obszarem są instalacje do wychwytywania i składowania dwutlenku węgla (CCS), w których uszczelnienia muszą wytrzymywać długotrwały kontakt z gazami pod wysokim ciśnieniem, często w obecności zanieczyszczeń chemicznych.

Z punktu widzenia użytkownika końcowego najważniejsze pozostaje jednak to, że elementy wykonane z kauczuku fluorowego – choć droższe w zakupie – często powodują znaczne obniżenie kosztów całkowitych cyklu życia urządzeń. Rzadsze przestoje produkcyjne, niższe ryzyko awarii, mniejsze straty medium procesowego oraz łatwiejsze spełnianie norm środowiskowych to korzyści, które w wielu branżach decydują o wyborze tego materiału. Dlatego kauczuk fluorowy nie jest zwykłym zamiennikiem innych elastomerów, lecz jednym z kluczowych ogniw łączących zaawansowaną chemię materiałową z wymaganiami nowoczesnego przemysłu.

Znaczenie kauczuku fluorowego wykracza zatem daleko poza proste zestawienie parametrów technicznych. To materiał, który umożliwia budowę bardziej niezawodnych, bezpiecznych i efektywnych systemów technicznych, redukuje ryzyko awarii i skażeń, a jednocześnie stawia przed przemysłem wyzwania dotyczące zrównoważonego rozwoju i odpowiedzialnego gospodarowania zasobami. W miarę jak rosną wymagania wobec trwałości i szczelności urządzeń, rośnie także rola elastomerów fluorowych jako jednego z kluczowych narzędzi inżynierii materiałowej we współczesnej gospodarce.